uso de elementos lógicos como alternativa de válvulas

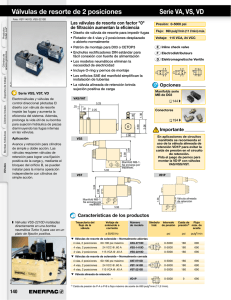

Anuncio