1 Leccion 9.- PROPIEDADES Y ENSAYOS. 0.

Anuncio

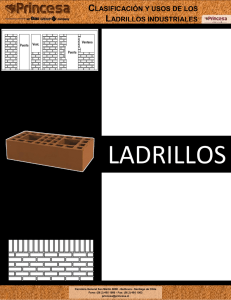

Leccion 9.- PROPIEDADES Y ENSAYOS. 0.- Introducción. Las propiedades a exigir a un producto cerámico son en esencia las mismas que para los pétreos naturales con alguna particularidad. Veamos estas propiedades y la forma de controlarlas a partir de los ensayos. Los criterios de rechazo de las piezas cuando no se cumplan las exigencias, figuran en las normas UNE 67019 y NBE-MV-201/1972. 1.- Ensayos organolépticos. Nos determinan por observación visual de forma rápida y sencilla, una serie de datos sobre el material que luego será preciso comprobar en laboratorio. - Propiedades físicas: Color, grietas, mellas y deformaciones. Los ladrillos de la clase V tendrán una coloración uniforme, aunque podrán presentar variaciones en tonos e intensidad siempre que se mantenga una entonación homogénea a lo largo de todo el suministro de la obra. Los ladrillos de la clase V coloreados superficialmente se someterán a un ensayo de cocción en horno eléctrico a 600 ºC durante dos horas, no debiendo sufrir las superficies de las caras coloreadas variaciones de color ni de aspecto. - Propiedades mecánicas: En base al color se puede intuir el contenido de hierro que está en relación directa con la resistencia mecánica. - Propiedades químicas: Como primera aproximación a la alterabilidad de la pieza está la observación de caliches en forma de puntos blancos. Fisura: Hendidura mas o menos irregular que afecta a la totalidad del espesor de una pared del ladrillo. Caliche: Grano de oxido cálcico, producido durante la cocción del ladrillo, que se expansiona al hidratarse dando lugar a la aparición de desconchados. Desconchado: Desprendimiento de una parte superficial del material que hace aparecer un cráter mas o menos profundo en el ladrillo de dimensión media superior a siete milímetros. La dimensión media de un desconchado es la media aritmética de los lados del menor rectángulo circunscrito. Los desconchados no producidos por caliche no se consideraran por no ser un problema de recepción del material en obra. Exfoliación: Todo defecto originado en el moldeo consistente en una estructura hojosa o laminar del ladrillo. 2.- Ensayos físicos. Color, mellas, deformaciones o desviaciones de aristas correctamente medidos, nos permiten comprobar si las piezas cumplen los criterios de clasificación de la norma UNE. La norma UNE 67030, establece los ensayos de planicidad de caras y dimensiones para ladrillos. El tamaño de la muestra será de 5 probetas. Las probetas para la medición de dimensiones y comprobación de la forma de ladrillos serán piezas enteras. 1 Los aparatos a emplear serán (Figura 2.1): - Regla graduada para medida de longitudes con exactitud no inferior a 1 mm. - Desviómetro para medida de flechas con exactitud no inferior a 1 mm. En cada ladrillo se medirá: - La longitud o soga efectuando una sola medida en el eje de la cara vista (V), o en uno de los cantos si no es ladrillo cara vista (NV). - La anchura, o tizón midiendo el eje de cada una de las dos testas y tomando su valor medio. - El grueso, realizando una sola medida en el eje de la cara vista o en uno de los cantos si no es ladrillo cara vista. La curvatura y alabeo de los ladrillos cara vista (V) se determinara midiendo la flecha en una de las diagonales de cada una de las tres caras vistas (un canto y dos testas), e igualmente en una de las tablas. En los ladrillos que no sean cara vista (NV) bastara con medir la flecha en la diagonal de una tabla y un canto. La medición se realizara con el desviometro apoyando la punta fija en un extremo de la diagonal y desplazando el cursor de la punta deslizante hasta que esta apoye en el otro extremo (Figura 2.1). El micrómetro se situará en el punto de máxima flecha, no teniendo en consideración los defectos locales. Todas las medidas se realizaran con exactitud de 1 mm. También se podrá emplear para esta medición una regla y una galga en forma de curia (Figura 2.1)). Figura 2.1.- Desviometro y cuña y regla para medir flechas. 2 Densidad: La densidad real varía de 2.05 a 2.5 Kg/dm3 según el contenido de metales pesados como el Fe. La densidad aparente se determina teniendo en cuenta como porosidad los huecos artificialmente creados en las piezas, por lo que puede ser inferior a la unidad cuando éstas sean muy huecas. En ladrillos, oscila entre 1 Kg/dm3 para los huecos, 1.7 para los perforados y 1.9 en los macizos, con valores de 2.3 - 2.4 para productos vitrificados. Ambos valores nos dan idea de la ligereza de la cerámica como material de construcción, de gran interés en alguna aplicación. La masa de los ladrillos perforados desecados será, como mínimo, la siguiente: Cuando el grueso nominal del ladrillo no coincida con los indicados en la tabla se tomara el valor más próximo. Porosidad y Compacidad: Se determinan como en los pétreos naturales al igual que las densidades. La porosidad es enormemente importante por su relación con otras propiedades, tanto físicas como mecánicas y químicas. Hay que tener en cuenta la porosidad abierta Pa y la cerrada Pc, teniendo en cuenta que en Pa se miden los huecos artificiales. Propiedades físicas relacionadas con la porosidad y el agua. Absorción de agua: Cantidad de agua que es capaz de absorber una pieza expresada en % de su peso en seco (Norma UNE 67027). Las probetas para el ensayo de absorción específica de ladrillos macizos perforados o huecos, serán ladrillos enteros. El tamaño de la muestra será de tres probetas. Las probetas se desecan en estufa a 100 °C, pesándolas a las 21 y a las 24 h de desecación. Si la diferencia de peso es inferior al 0.1 % se dan por desecadas. En caso contrario, se continua desecando y pesando hasta que la diferencia entre pesadas consecutivas sea inferior al límite señalado. El intervalo mínimo entre pesadas consecutivas será de tres horas. La ultima pesada es el peso en seco, Gs. 3 Después de enfriadas al aire, las probetas se introducen de canto en un tanque de inmersión de forma que su inmersión completa se consiga en un tiempo mínimo de tres horas. A las 24 h de comenzar la inmersión, se saca del agua cada probeta, se seca con un paño húmedo y se pesa, volviendo a introducirla en el agua. Cada 24 h se continua pesando hasta que dos pesadas consecutivas difieran en menos de 0.1 %. La última pesada es el peso después de la absorción, Ge. El agua absorbida es la diferencia entre Ge y Gs. La absorción A de cada probeta, se calculara mediante la aplicación de la expresión siguiente: A= Ge − Gs 100 Gs (2.1) El peso a saturación (Ge ) depende del volumen de huecos accesibles al agua. La absorción especifica que se tomara coma resultado del ensayo será la media aritmética de los resultados obtenidos con las tres probetas. Capilaridad o succión: Es la velocidad inicial con la que el ladrillo toma agua por capilaridad, medida en gramos de agua absorbidos por cada cm2 de superficie puesta en contacto con el agua en un minuto, que mide la capacidad de imbibición de agua por capilaridad mediante inmersión parcial del ladrillo en un periodo corto de tiempo, es decir es la cantidad de agua que puede ascender por tensión capilar en una pieza (Norma UNE 67031). El numero de piezas de la muestra será de 6 ladrillos Se pesa cada ladrillo con precisión de 0.1 g y se deseca a una temperatura comprendida entre 100 y 110 °C hasta peso constante, Pi. Se mide el área Ai de la cara de la pieza que va a estar en contacto con el agua, con precisión del 1 %, descontando el área de los taladros en tabla en caso de que existan. En una bandeja nivelada, se añade agua hasta que queden cubiertos unos apoyos para los ladrillos, unos 3 mm manteniendo el nivel constante durante todo el ensayo. Cada pieza se coloca en posición de tabla, se asienta sobre los apoyos y se mantiene así durante 1 minuto. Se saca el ladrillo, se seca superficialmente con un paño escurrido y se obtiene su peso, Qi en gramos. La succión, Si , de cada pieza, expresada en gramos por centimetro cuadrado y minuto con precisión de 0.01 g/cm2 .min, viene dada por la formula: Q −P Si = i i (2.2) A donde: Qi = Peso en gramos del ladrillo después de la inmersión Pi = Peso en gramos del ladrillo antes de la inmersión. Ai = Area en centimetros cuadrados de la tabla del ladrillo descontando los taladros. Como resultado del ensayo se dará el valor individual de la succión de cada uno de los ladrillos y el valor medio de los seis. El pliego de condiciones técnicas particulares podrá fijar el limite de succión de agua de los ladrillos. En ningún caso deberá ser superior a 0.45 g /cm 2 por minuto. La practica de sumergir brevemente en agua los ladrillos antes de su colocación es aconsejable en cualquier caso e imprescindible si la succión es mayor de 0.15 g/cm 2.minuto, para evitar la deshidratación del mortero que puede ocasionar problemas de penetración de agua a través de las fabricas. 4 La Norma UNE 67019 sólo establece que los ladrillos cuya succión sea superior a: 0.10 g/cm2.min deberán humedecerse antes de su colocación. Permeabilidad. Movimiento de un fluido (líquido o gas) en el interior de un cuerpo por diferencias de presión. Los ensayos dan resultados dudosos pero es importante en piezas vistas que los valores sean bajos. Heladicidad. Lo que determinamos con el ensayo de heladicidad es el comportamiento de los ladrillos frente a la acción del hielo, que es indicativo de su durabilidad. El agua penetra en la capilaridad del ladrillo en el interior de los poros accesibles y una disminución de la temperatura por debajo de los 0 ºC provoca que se transforme en hielo, el cual ocupa un volumen mayor y por lo tanto, ejerce una presión intersticial. A través de este ensayo, sometiendo el ladrillo a ciclos hielo y deshielo, se detectan fallos de fabricación, especialmente de cocción, que pueden afectar a la durabilidad del mismo. Por ello este ensayo se considera preceptivo para ladrillo visto independientemente de las características climáticas del emplazamiento de la obra. Un ladrillo ha sido bien (cocido) cuando dentro de su masa se ha formado una estructura cerámica adecuada. Sin embargo no es posible determinar por el aspecto u otros ensayos sencillos si tal estructura ha tenido lugar. Para personas muy familiarizadas con un determinado ladrillo, el color puede ser suficiente para conocer su grado de cocción, pero para el que lo vaya a utilizar puede ser completamente engañoso. El sonido metálico y campanil, claro y agudo, que se obtiene cuando se golpea con un cuerpo duro o con otro ladrillo, puede ser también una buena indicación para el experto. Pero, obviamente, este criterio no puede aplicarse a todos los ladrillos. La resistencia al hielo del material se define por la disminución de la resistencia a la compresión de las probetas antes y después de 25 ciclos de hielo y deshielo (Norma UNE 67028). Se toman diez ladrillos y se numeran del 1 al 10. Se cortan por la mitad según un plano paralelo a la testa denominando A y B a cada una de las dos mitades correspondientes a un mismo ladrillo. Los diez medios ladrillos A serán sometidos al ensayo de heladicidad. Los otros 10 medios ladrillos B se reservaran para el ensayo comparativo de resistencia a la compresión. Para la realización de éste ensayo se necesitan los siguientes aparatos: - Cámara frigorífica capaz de mantener la temperatura de -15 ± 5 °C durante el tiempo de duración del ensayo. - Tanque de deshielo con las medidas necesarias para permitir la inmersi6n completa de las probetas. Se introducen los 10 medios ladrillos A en el tanque de deshielo durante 48 h a una temperatura de 1 5°±5 °C, de forma que la inmersión completa de las probetas se produzca gradualmente en un tiempo minimo de tres horas. Transcurridas las 48 h. se sacan del agua y se dejan escurrir durante 1 minuto y se introducen en la cámara frigorífica de forma tal que no exista contacto entre ellos ni con las paredes de la cámara. Se mantienen así durante 18 h. Seguidamente se introducen en el tanque de deshielo durante 6 h. Este ciclo de hielo - deshielo se repite 25 veces. Completados los 25 ciclos de hielo y deshielo, se procede a la inspección ocular de las piezas, comprobando que durante el ensayo no se han producido roturas, exfoliaciones, ni desconchados de dimensión media superior a 15 mm en ninguna pieza, o que aparezca más de 1 pieza fisurada. Si se presenta alguno de estos defectos, se califica al ladrillo como heladizo (entonces el informe del laboratorio deberá ir acompañado de fotografías mostrando los defectos observados). 5 Durante cualquier período de interrupción del ensayo, las probetas se mantienen en la cámara frigorífica. Se pueden utilizar ciclos de 5 horas de congelación y 1 hora de deshielo, siempre que la cámara sea capaz de alcanzar los -8 ºC + 3 ºC en un máximo de 2 horas, después de meter los ladrillos. La velocidad de descenso de la temperatura, en ambos casos, no será superior a 20 ºC / h. En caso de duda o de no observación de los defectos anteriores, se procederá a realizar el ensayo comparativo de resistencia a la compresión según la norma UNE 67-026. Para ello se tomaran los 10 medios ladrillos A de dos en dos y de forma correlativa para confeccionar 5 probetas (1 A con 2A, 3A con 4A, etc). Con la serie B se procederá de forma análoga. Obtenidos los resultados del ensayo de resistencia a la compresión se calificara el ladrillo según los siguientes valores del coeficiente K: K > 0.8 0.8 > K > 0.7 K < 0.7 no heladizo potencialmente heladizo heladizo Siendo K = RA/RB donde: RA = Valor medio de la resistencia de las probetas de la serie A RB = Valor medio de la resistencia de las probetas de la serie B. Los ladrillos de clase V deberán obtener la calificación de (no heladizo), mientras que los ladrillos de la clase NV no precisan este requisito. Expansión por humedad. Es el aumento en las dimensiones, producido en multitud de materiales, por efecto de la humedad. No existe ninguna referencia a un valor máximo de expansión por humedad que deba cumplir el ladrillo visto. La Norma UNE 67020 de bovedillas habla de un valor medio máximo de 0.55 mm/m, no superando individualmente el valor de 0.65 mm/m. Es un fenómeno lento, que de forma natural se produce a lo largo de varios años. Sin embargo se sabe que, en las primeras 2-3 semanas desde la salida del horno, se produce hasta un 25 % de la expansión total: un ladrillo cuya expansión total sea de 0.6 mm/m habría expandido 0.15 mm/m en unos 15 ó 21 días Para conocer la expansión por humedad sin esperar tanto tiempo se utiliza el método descrito en la Norma UNE 67036. Se cortan 6 probetas, que serán forma de paralelepípedo recto rectangular, se obtendrán por corte en húmedo de la pieza, estando sus dimensiones comprendidas entre: - 200 mm y 300 mm para la longitud. - 30 mm y 70 mm para el ancho. El espesor será el de la pared de la pieza, con un máximo de 30 mm Tras el corte de las probetas, en cada extremo de las mismas, se practicara una cavidad semiesférica. Dichas cavidades permitirán el acoplamiento adecuado de las puntas del aparato de medida, las cuales serán de forma semiesférica y con un diámetro ligeramente inferior al de la cavidad. El aparato de medida (Figura 2.2) tendrá una precisión de 0.002 mm. 6 Figura 2.2.- Aparato de medida: comparador. Medir con el calibre cada probeta anotando su valor, L0 (mm). Esta medida se realizará con una precisión de 0.1 mm. Mantener las probetas durante 48 h en la estufa a 60 °C ± 5 °C, dejándolas enfriar hasta temperatura ambiente en el interior del desecador. A continuación se procederá a medir con el comparador dos veces cada probeta, cambiándola de posición y anotando el valor medio de cada una, L1 (mm). Seguidamente introducir las probetas en un horno eléctrico a temperatura ambiente. La velocidad de calentamiento será tal que se alcance la temperatura de 600 °C en un tiempo mínimo de 2 h, manteniéndose a dicha temperatura durante 6 h. Las probetas se enfriaran dentro del horno durante un tiempo mínimo de 2 h, hasta que su temperatura alcance 110 °C, colocándolas a continuación dentro del desecador donde se enfriaran hasta temperatura ambiente. Seguidamente se procederá a medir con el comparador dos veces cada probeta, cambiándola de posición y anotando el valor medio de cada una, L2 (mm). Sumergir las probetas en un recipiente con agua hirviendo, durante un tiempo de 24 h. Extraerlas del recipiente y dejar enfriar hasta alcanzar la temperatura ambiente, que deberá ser la misma en que se realizaron las medidas anteriores. Medir con el comparador dos veces cada probeta, cambiándola de posición y anotando el valor medio de cada una, L3 (mm). Para cada probeta se determina el valor de la expansión por humedad como: A= L3 − L2 1000 en mm/m L0 (2.3) El valor de la expansión potencial, se expresara para cada probeta como: B= L3 − L1 1000 en mm/m L0 (2.4) Mientras que la expansión por humedad, es el incremento total de las dimensiones que puede sufrir una pieza cerámica desde que sale del horno de fabricación, la expansión potencial corresponde al diferencial que le restaría por crecer, a partir de un momento más o menos alejado de la fecha en que fue cocida (Figura 2.3). 7 Figura 2.3.- Expansión total por humedad y expansión potencial. En los últimos tiempos, se ha convertido en un recurso simplista, el acusar a la expansión por humedad de los ladrillos cerámicos de todas las fisuras y grietas, aparecidos en las obras. Sin embargo, hay que tener presentes otros muchos factores: • Dilatación térmica, • Asentamiento del edificio, • Defectos de cimentación, • Movimientos de la estructura, • Deformaciones de los forjados, • No utilización de juntas de dilatación o colocación a distancias mayores que las recomendadas (15 metros), • Ejecución incorrecta de las juntas de dilatación Los ladrillos hidrofugados tienen ventaja para la expansión por humedad, ya que al ponerlos en contacto con agua (se hidrofugan por inmersión) se observa que ya en la primera semana se acelera la expansión entre un 15 y un 25 %, de este modo queda menos expansión por hacer en la obra (Figura 2.4). Figura 2.4.- Expansión por humedad de un ladrillo hidrofugado y sin hidrofugar. Ejemplo: un ladrillo que expandiría 0,15 mm/m en dos semanas, si lo hidrofugamos, expandirá 0,18 mm/m. 8 Otras propiedades físicas de interés. Dureza: Se mide por rayado en la escala de Mohs. Es importante para uso en pavimentos. En piezas de gres puede llegar a 7. Conductividad térmica: Cantidad de calor que pasa en una hora por una pieza de 1 m2 de superficie y 1 m. de longitud, existiendo entre sus caras un gradiente de Temperatura de 1° C. Los cerámicos son poco conductores cuando son porosos. Dilatación térmica: Aumento de longitud de una pieza por efecto del calor. Los cerámicos tienen gran estabilidad volumétrica pero son sensibles a cambios térmicos y también a los de humedad. Resistencia acústica: Al paso del sonido medido en Db. Los cerámicos son materiales rígidos y actúan como cajas de resonancia en sus zonas huecas. Las piezas macizas son buenos aislantes. 3.- Ensayos mecánicos. Son de gran importancia en los diferentes usos de los materiales cerámicos. Resistencia a compresión: Se denomina resistencia a la compresión del ladrillo, la tensión aparente de rotura determinada en el ensayo descrito a continuación, ejerciendo esfuerzo axial de compresión en dirección perpendicular a la tabla o cara mayor del ladrillo. El tamaño de la muestra para realizar este ensayo es de siete ladrillos, los cuales de cortan transversalmente por serrado. A continuación, se superponer las dos mitades correspondientes de cada ladrillo por su tabla, previamente humidificadas, de forma que se cumplan !as dos condiciones siguientes (Figura 3.1): (a).-Que las dos mitades de un mismo canto estén en el mismo plano. (b).- Que las dos testas estén en el mismo plano. Los dos medios ladrillos se unen mediante una capas de mortero de espesor no superior a 5 mm. También es necesario recubrir las caras de la probeta, normales a la dirección del esfuerzo, con una capa de mortero de espesor no superior a 5 mm, con objeto de conseguir la planicidad y el paralelismo entre las caras. Se tomaran las debidas precauciones para evitar el relleno de los huecos por el mortero. El mortero tendrá una dosificación ponderal (1:3) de cemento y arena normalizada, con una relación en peso agua/cemento de 0.5. Una vez confeccionadas las probetas se dejaran fraguar y endurecer al aire un tiempo mínimo de 24 horas sumergiéndolas a continuación en agua durante 48 h antes de proceder al ensayo. 9 Se utilizara un máquina de ensayo provista de una rotula de segmento. Todas las probetas se han de ensayar sometiéndolas a un esfuerzo normal, aplicando la carga centrada en la cara superior de la probeta. La velocidad de la carga no será superior a 9.8 Mpa/min. Los resultados de resistencia a la compresión se obtendrán aplicando la formula siguiente: σc = F A (3.1) en la que: σc = Resistencia a la compresión. F = Carga máxima que admite la probeta. A = Area media de las bases superior e inferior sin descontar orificios. Se dará el valor individual de cada una de las probetas y el valor medio de las siete. Figura 3.1.- Probeta para la determinación de la resistencia a la compresión. Es criterio de no admisión según norma UNE 67.026-84: - Ladrillos macizos < 100 Kgf/cm2 , < 10 MPa - Ladrillos perforados < 100 Kgf/ cm2 , < 10 MPa - Ladrillos huecos < 50 Kgf/ cm2 , < 5 MPa Resistencia a la tracción: Es aproximadamente 1/5 de la de compresión, lo que supone un valor alto en relación a los pétreos naturales. Resistencia a la flexión: Importante en tejas y pavimentos. Se realiza según norma DIN 51090 hasta rotura. En piezas de gres se alcanzan hasta 500 Kgf/cm2 aunque los valores normales rondan los 200 Kgf/cm2. Adherencia a morteros: Muy importante sobre todo en fábricas. Se realiza con probetas similares a las de compresión pero aplicando un esfuerzo de tracción. Con morteros bien dosificados y piezas rugosas, la adherencia es tal que la rotura se produce a veces por la pieza y no por la junta. 10 Resistencia a la abrasión: Se mide por el desgaste en peso de la pieza al aplicar un disco con abrasivo de corindón y comprobando la huella que deja. (Ensayo PEI). Se clasifican según el desgaste en PEI- 1, 2, 3 o 4. 4.- Ensayos químicos. No se comprueba la composición de las piezas. La propiedad más importante es la durabilidad o resistencia a agentes atmosféricos que se puede ensayar por procesos acelerados. Se deben comprobar los siguientes aspectos. Caliches: Los caliches son gránulos de cal viva producidos en la cocción por la descarbonatación de las calizas y los fósiles marinos.. CaCO3 + Coccion ⇔ CaO + CO2 Su presencia se detecta visualmente por el color blanco. Con la humedad ambiente aumenta de volumen y da lugar a desconchados. Ca O + H2O → Ca OH La norma que se utiliza para la determinación de inclusiones calcáreaa es la Norma UNE 67039, que tiene por objeto definir un método de ensayo para determinar la presencia de inclusiones calcáreas (caliche), en las bovedillas, ladrillos, tejas y bloques de arcillas cocida utilizados en construcción. Tras examinar cuidadosamente las probetas por sus caras, se marcaran los cráteres existentes. A continuación se colocan las probetas sobre un recipiente al baño de vapor durante 3 h. En los productos de "cara vista", tales como ladrillos y tejas, se colocara dicha superficie vista hacia abajo, frente al flujo de vapor. La distancia entre la superficie inferior de la pieza y el nivel de agua estará comprendido entre 5 cm y 10 cm durante el tiempo de duración del ensayo. Pasado este tiempo, se examinan nuevamente, anotando el ni mero y la dimensión media de los nuevos cráteres. La dimensión media de un cráter, es la media de las longitudes de los lados del menor rectángulo circunscrito. Ejemplo: Solo se consideraran los cráteres con diámetro medio superior a 7 mm, agrupándose en dos categorías: (a).- de 7mm a15mm; (b).- superiores a 15 mm. 11 Coma resultado del ensayo, se dará el número de cráteres por decímetro cuadrado del tipo a) en la probeta que más tenga, y el total de cráteres del tipo b) en el conjunto de las 6 probetas. La valoración se efectúa dividiendo eI número total de cráteres de la probeta, por la superficie de la(s) cara(s) Una pieza desconchada es la que tiene más de un desconchado (cráter de dimensión media superior a 7 mm) en sus caras vistas. Ejemplo: Las especificaciones para el ladrillo visto en cuanto a las inclusiones calcáreas son las siguientes: • De cada 6 piezas, el número de piezas desconchadas no será superior a uno. • Ningún desconchado tendrá una dimensión media superior a 15 mm. Ejemplo: Eflorescencias: Las eflorescencias son manchas, generalmente de color blanquecino, que aparecen en la cara vista de los ladrillos. Están formadas por distintos tipos de sales; en su mayoría, son sulfatos, pero también pueden ser carbonatos y cloruros. Estas sales solubles cristalizan al evaporar el agua. No hay relación entre el % de sales en la pieza y su aparición ya que a veces se producen con porcentajes bajos, del orden del 0.01 % . Son sulfatos y nitratos de Ca, Na o K. El proceso de aparición de las eflorescencias durante la puesta en obra es el agua del mortero disuelve sales de diversas procedencias (cemento, arena, etc.), entra en el ladrillo por sus capilares y se evapora por la cara vista, donde deposita las sales que transporta. 12 La Norma que define el método de ensayo para determinar el comportamiento ante las eflorescencias de los ladrillos vistos es la Norma UNE 67029. El ensayo se realizara sobre seis ladrillos enteros, uno como patrón y los otros cinco se someterán a ensayo. Los ladrillos de la muestra se ensayaran tal como se reciben, excepto cuando tengan alguna adherencia extraña que pueda ser causa de errores en la eflorescencia, en cuyo caso se procederá a un cepillado para eliminar dichas adherencias. El ensayo se realizara-en una cámara o en un local que cumpla las siguientes condiciones: - Humedad relativa entre 60 % y 80 %. - Temperatura 20 °C ± 5 °C. - Ausencia de corrientes de aire. Se colocan los 5 ladrillos apoyads por el canto en un recipiente, que no proporcione sales solubles cuando se ponga en contacto con agua destilada, provisto de un sistema de cierre que sólo deje al descubierto la cara vista del canto; deben estar separados como mínimo 5 cm (Figura 4.1). Se añade agua destilada hasta cubrir 2.5 cm de la parte inferior de los ladrillos. Se ajusta el cierre y se mantienen en esta posición durante 7 días. Figura 4.1.- Disposición de los ladrillos en el ensayo de eflorescencia. Transcurridos los 7 días, se sacan las probetas del agua y se mantienen durante 24 h en ambiente de laboratorio (en las condiciones detalladas anteriormente), introduciéndose posteriormente junto con la probeta patrón en la estufa de desecación durante 24 h. La evaluación del grado de eflorescencia de cada ladrillo de la muestra se realizara por comparación con el ladrillo patrón. La calificación individual de cada ladrillo en cuanto a su capacidad de eflorescer, será una de las siguientes: - Ladrillo no eflorescido. - Ladrillo ligeramente eflorescido. - Ladrillo eflorescido. - Ladrillo muy eflorescido. Ya que con la medida de eflorescencia evaluamos el impacto visual que dicho efecto produce en la cara vista del ladrillo, los factores a considerar son los siguientes: - Intensidad de la eflorescencia. - Superficie afectada. 13 En función de la intensidad de la eflorescencia se distinguen las siguientes clases: - Velo fino: Se define como una capa de eflorescencia muy fino y semitransparente solo discernible por comparación con el ladrillo patrón. - Velo grueso: Es una capa de eflorescencia fina con cierta transparencia. - Mancha: Es una capa de eflorescencia de espesor variable y opaca. Con respecto a la superficie afectada se establecen cuatro intervalos de tanto por ciento sobre el total de la superficie de la cara vista: - del 0 % a15 % , - más del 5 % hasta el 25 %, - más del 25 %. Combinando ambos parámetros, la calificación individual de cada ladrillo se realiza a través de la tabla 4.1. Tabla 4.1.- Calificación individual de cada ladrillo en el ensayo de eflorescencia. Ejemplos: La calificación de la muestra será la correspondiente al mayor número de piezas de la misma. 14 Ejemplo: En el caso de resultar dos probetas con una calificación, y otras dos con otra, la calificación de la muestra se efectuará según la tendencia indicada por la quinta probeta. En los casos en que el resultado sea eflorescido o ligeramente eflorescido, se recomienda adjuntar al informe del ensayo una o varias fotografías de los ladrillos ensayados, junto con el patrón. En la figura 4.2 se dan ejemplos de paredes de ladrillo cara vista con eflorescencias. Figura 4.2.- Paredes de ladrillo cara vista con eflorescencias. 15 En las tablas 4.2 a 4.9 se dan las especificaciones de distintos tipo de productos cerámicos. Tabla 4.2.- ESPECIFICACIONES PARA LADRILLOS CERÁMICOS SEGÚN UNE 67-019-96 16 Tabla 4.3.- ESPECIFICACIONES PARA LADRILLOS HUECOS GRAN FORMATO SEGÚN UNE 67-044-88 Tabla 4.4.- ESPECIFICACIONES PARA BLOQUES CERAMICOS SEGÚN UNE 67-045-88. 17 Tabla 4.5.- ESPECIFICACIONES PARA BLOQUES CERÁMICOS DE ARCILLA ALIGERADA SEGÚN UNE 136-010-00. Tabla 4.6.- ESPECIFICACIONES PARA PANELES PREFABRICADOS DE CERAMICA Y YESO SEGÚN UNE 136-001-95. 18 Tabla 4.7.- ESPECIFICACIONES PARA BOVEDILLAS CERAMICAS SEGÚN UNE67020-99. 19 Tabla 4.8.- ESPECIFICACIONES PARA TABLEROS CERAMICOS PARA CUBIERTAS SEGÚN UNE 67041-88. Tabla 4.9.- ESPECIFICACIONES PARA TEJAS CERAMICAS SEGÚN UNE 1304-99. 20