la industria de fabricación de cemento, cal y óxido

Anuncio

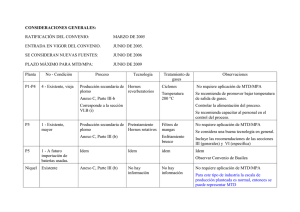

ANEXO COMISIÓN EUROPEA DIRECCIÓN GENERAL CCI CENTRO COMÚN DE INVESTIGACIÓN Instituto de Prospectiva Tecnológica Unidad de Consumo y Producción Sostenibles Oficina Europea de Prevención y Control Integrados de la Contaminación Prevención y Control Integrados de la Contaminación Documento de referencia sobre las mejores técnicas disponibles en la industria de fabricación de cemento, cal y óxido de magnesio Mayo de 2010 Edificio EXPO, c/ Inca Garcilaso 3, E-41092 Sevilla – España Teléfono: línea directa (+34-95) 4488-284, centralita 4488-318. Fax: 4488-426. Internet http://eippcb.jrc.ec.europa.eu; Email: [email protected] Resumen RESUMEN DEL DOCUMENTO DE REFERENCIA SOBRE LAS MEJORES TÉCNICAS DISPONIBLES EN LOS SECTORES DE FABRICACIÓN DE CEMENTO, CAL Y ÓXIDO DE MAGNESIO INTRODUCCIÓN El presente documento de referencia (BREF) sobre las mejores técnicas disponibles (MTD) titulado «Sectores de fabricación de cemento, cal y óxido de magnesio» refleja el intercambio de información que se ha llevado a cabo con arreglo al artículo 17, apartado 2, de la Directiva 2008/1/CE del Parlamento Europeo y del Consejo (Directiva IPPC) El presente resumen describe los principales resultados y presenta de manera sucinta las conclusiones primordiales en lo que se refiere a las mejores técnicas disponibles (MTD) y los valores de emisión y consumo consiguientes. Este documento ha de leerse junto con el prefacio, en el que se explican sus objetivos, cómo debe utilizarse y la terminología empleada. Este texto puede leerse y entenderse por sí solo pero, al tratarse de un resumen, no es tan completo como el BREF íntegro. Por este motivo, no pretende sustituirlo a la hora de tomar decisiones sobre las MTD. ÁMBITO DE APLICACIÓN DE ESTE DOCUMENTO Este documento describe las actividades industriales previstas en el Anexo I, sección 3.1, de la Directiva 2008/1/CE, a saber: «3.1. Instalaciones de fabricación de cemento clínker en hornos rotatorios con una capacidad de producción superior a 500 toneladas diarias, o de cal en hornos rotatorios con una capacidad de producción superior a 50 toneladas por día o en otros tipos de hornos con una capacidad de producción superior a 50 toneladas al día». Además de la industria cementera y de la cal, este documento describe la fabricación de óxido de magnesio mediante un proceso seco. Este documento BREF se divide en tres capítulos, uno dedicado a la industria cementera, otro dedicado al sector de fabricación de cal y un tercero, al sector de fabricación de óxido de magnesio mediante un proceso seco basado en magnesita natural extraída (carbonato de magnesio, MgCO3). Cada uno de estos capítulos está dividido en siete secciones según el esquema general y las pautas aplicables a la elaboración de los BREF. Además de las tres actividades básicas de fabricación correspondientes a las actividades industriales ya mencionadas, este documento describe las actividades asociadas que podrían tener algún impacto en las emisiones o en la contaminación. Por tanto, este documento incluye actividades que abarcan desde la preparación de las materias primas hasta el envío de los productos elaborados. No se han incluido las actividades consideradas no asociadas directamente a la actividad primaria, como por ejemplo la extracción en canteras o en minas y los hornos verticales para la producción de clínker. INDUSTRIA DE FABRICACIÓN DE CEMENTO Aspectos medioambientales clave El cemento es un material básico para la construcción de edificios y obras civiles. En 2006, la producción de la industria cementera de la Unión Europea alcanzó la cifra de 267,5 millones de toneladas, que equivale aproximadamente al 10,5 % de la producción mundial. En 2008, en la Unión Europea había 268 instalaciones productoras de clínker y de cemento elaborado con un total de 377 hornos. Además, había otras noventa plantas de molienda (molinos de cemento) y dos plantas de clínker sin molinos. El tamaño habitual de un horno ha alcanzado la capacidad de unas tres mil toneladas de clínker diarias. El proceso de cocción del clínker es la parte más importante del proceso en lo que respecta a las cuestiones medioambientales clave derivadas de la fabricación de cemento: el consumo FS/EIPPCB/CLM_FINAL febrero 2011 i Resumen energético y las emisiones a la atmósfera. La industria cementera genera emisiones a la atmósfera y al suelo (como residuos) según sea el proceso de fabricación específico. En algunos casos excepcionales pueden llegar a producirse emisiones al agua. Otros posibles impactos al medio ambiente pueden ser ruidos y olores. Los principales contaminantes que se emiten a la atmósfera son partículas, óxidos de nitrógeno y dióxido de azufre. También se emiten óxidos de carbono, dibenzo-para-dioxinas y dibenzofuranos policlorados, carbono orgánico total, metales, ácido clorhídrico y ácido fluorhídrico. El tipo y la cantidad de contaminantes del aire dependen de distintos parámetros, como por ejemplo de los materiales de entrada (las materias primas y los combustibles utilizados) y del tipo de proceso que se haya aplicado. Para producir una tonelada de clínker, el consumo medio normal de materias primas en la Unión Europea es de 1,52 toneladas. La mayor parte de la materia restante se pierde en el proceso de calcinación (CaCO3 → CaO + CO2) en forma de emisiones de dióxido de carbono a la atmósfera. Procesos y técnicas aplicados Después de la extracción, trituración, molienda y homogenización de las materias primas, el primer paso en la fabricación de cemento es la calcinación del carbonato cálcico seguido por la reacción del óxido de calcio resultante junto con sílice, alúmina y óxido de hierro a elevadas temperaturas para obtener clínker. A continuación, el clínker se tritura o se muele junto con yeso y otros compuestos para obtener cemento. Los depósitos calcáreos naturales, como la piedra caliza, la marga o la creta, son fuentes de carbonato cálcico. La sílice, el óxido ferroso y la alúmina se encuentran en varios materiales y minerales. También se pueden emplear varios tipos de residuos como sustitutos parciales de las materias primas naturales. La industria cementera es un sector con un alto consumo energético, que suele representar aproximadamente el 40 % de los costes de producción (incluido el coste de electricidad, pero no los costes de inversión). Con el fin de proporcionar la demanda de energía térmica necesaria para el proceso se pueden emplear distintos combustibles fósiles convencionales y de residuos. En 2006, los combustibles más utilizados eran coque de petróleo, carbón y distintos tipos de residuos, seguidos por lignito y otros combustibles sólidos, petróleo, fuel-oil y gas natural. Básicamente, las características del proceso de cocción del clínker permiten utilizar residuos como materias primas o como combustibles. La cocción del clínker se realiza en un horno rotatorio que puede formar parte de un sistema de horno de proceso húmedo o seco de horno largo, de uno con precalentador de parrilla (Lepol) de proceso semihúmedo o semiseco, o de uno de proceso seco, con precalentador de suspensión, o con precalentador y precalcinador. En 2008, alrededor del 90 % de la producción europea de cemento procedía de hornos de proceso seco, algo más del 7,5 % de la producción correspondía a hornos de proceso semiseco y semihúmedo y el resto de la producción europea, en torno al 2,5 %, de hornos de proceso húmedo. Se espera que en general los hornos de proceso húmedo que se utilizan en Europa se transformen en sistemas de hornos de proceso seco cuando vayan a renovarse, al igual que los sistemas de hornos de proceso semiseco y semihúmedo. INDUSTRIA DE FABRICACIÓN DE CAL Aspectos medioambientales clave La cal se utiliza en una gran variedad de productos, por ejemplo, como fundente en el proceso de refinado del acero, como aglomerante en la construcción y como agente precipitador de impurezas en el tratamiento del agua. También es ampliamente utilizada para neutralizar los compuestos ácidos de los vertidos industriales y de los gases de combustión. En 2004, la producción europea anual comercializada representaba casi 25 millones de toneladas de cal para una producción europea total de 28 millones de toneladas, en la cual se incluye la producción de cal tanto para ser comercializada como para las necesidades propias, lo que representa un 20 % de la producción mundial total de cal. ii February 2011 FS/EIPPCB/CLM_FINAL Resumen En 2003, había aproximadamente 211 instalaciones productoras de cal en la UE de los 27 (sin contar la producción de cal para las necesidades propias) y en 2006 existía un total de 597 hornos productores de cal comercial, de los cuales 551 (alrededor del 90 %) correspondían a altos hornos. La capacidad de producción de los hornos de tamaño estándar se encuentra entre 50 toneladas y 500 toneladas diarias para los hornos verticales. En general, la producción de cal utiliza entre 1,4 toneladas y 2,2 toneladas de caliza por cada tonelada de cal viva comercializable. El consumo depende del tipo de producto, de la pureza de la caliza, del grado de calcinación y de la cantidad de productos residuales. La mayor parte de la materia restante se pierde en el proceso en forma de emisiones de dióxido de carbono a la atmósfera. El sector de fabricación de cal utiliza una gran cantidad de energía, que representa hasta un 60 % de los costes totales de producción. Los hornos se alimentan con combustibles gaseosos (como gas natural, gas de coque), combustibles sólidos (como carbón, coque o antracita) y combustibles líquidos (como fuel-oil ligero o pesado). Además, se emplean distintos tipos de residuos como combustibles, por ejemplo, aceite, plásticos, papel, harina animal, serrín. Los principales problemas medioambientales relacionados con la producción de cal son la contaminación atmosférica y el consumo energético. El proceso de calcinación de la cal supone la principal fuente de emisiones y el mayor consumo de energía. Los procesos secundarios de apagado y trituración también pueden ser importantes. Según sea el proceso de producción específico, las fábricas de cal provocan emisiones a la atmósfera, al agua y al suelo (como residuos). Adicionalmente, el medio ambiente puede verse afectado por ruidos y malos olores. Los contaminantes más importantes emitidos a la atmósfera son partículas, óxidos de nitrógeno, dióxido de azufre y monóxido de carbono. Según las materias primas y los combustibles utilizados, también pueden ser relevantes las dibenzo-para-dioxinas policloradas y los dibenzofuranos policlorados, el carbono orgánico total, los metales, el ácido clorhídrico y el ácido fluorhídrico. Procesos y técnicas aplicados El término «cal» hace referencia tanto a la cal viva como a la cal apagada y es sinónimo de la expresión «productos derivados de la cal». La cal viva, o calcinada, es óxido de calcio (CaO). La cal apagada se compone principalmente de hidróxido de calcio [Ca(OH)2] e incluye cal hidratada (hidróxido de calcio seco en polvo), lechada de cal y cal en pasta (dispersiones de partículas de hidróxido de calcio en agua). En el proceso de fabricación de la cal se calcinan carbonatos de calcio o magnesio en un horno para liberar dióxido de carbono y obtener óxido de calcio (CaCO3 → CaO + CO2). Por regla general, el óxido de calcio obtenido en el horno se machaca, se tritura o se tamiza antes de transportarlo al silo de almacenamiento, desde donde se envía al usuario final para su aplicación en forma de cal viva o pasa a una planta de hidratación donde se mezcla con agua para obtener cal apagada. FABRICACIÓN DE ÓXIDO DE MAGNESIO (PROCESO SECO) Aspectos medioambientales clave El óxido de magnesio (MgO/magnesia) es el componente industrial de magnesio más importante y se utiliza principalmente en el sector del acero y en el refractario, aunque también en otros muchos sectores industriales. Mediante el proceso seco se obtienen distintos tipos de óxido de magnesio, como la magnesia calcinada a muerte (sinterizada) (lo que también se conoce como DBM), magnesia calcinada cáustica (MCC) o magnesia electrofundida (FM). En 2003, la producción mundial de magnesita estaba en torno a 12,5 millones de toneladas. En la UE de los 27, ese mismo año se produjeron 2,3 millones de toneladas, un 18,4 % de la producción mundial. En 2003, la producción mundial de MgO mediante el proceso seco estaba en torno a los 5,8 millones de toneladas. Según los datos existentes, en la UE de los 27 en 2008 había solamente nueve fabricantes de óxido de magnesio (que emplean el proceso seco) con FS/EIPPCB/CLM_FINAL febrero 2011 iii Resumen catorce plantas. El número de hornos por cada planta era de entre uno y tres, con la excepción de un fabricante que utilizaba ocho hornos en una única planta. La fabricación de MgO requiere una gran cantidad de energía, ya que el MgO, y en particular la DBM, se fabrica a temperaturas muy elevadas. La demanda energética para la producción de MgO varía entre 6 GJ/t MgO y 12 GJ/t MgO y se determina por medio de distintos factores. En 2008 se utilizaban como combustibles gas natural, coque de petróleo y fuel-oil. Los principales problemas medioambientales relacionados con la producción de óxido de magnesio son la contaminación atmosférica y el consumo energético. El proceso de fundido supone la principal fuente de emisiones y el mayor consumo energético. Según sea el proceso de producción de MgO específico, las fábricas provocan emisiones a la atmósfera, al agua y al suelo (como residuos). Adicionalmente, el medioambiente puede verse afectado por ruidos y malos olores. Los contaminantes más importantes emitidos a la atmósfera son partículas, óxidos de nitrógeno, dióxido de azufre y óxidos de carbono (CO, CO2). Procesos y técnicas aplicados La magnesita en bruto se extrae, tritura y tamiza antes de fundirla. Más del 98 % de la magnesita extraída se utiliza para fabricar distintos derivados de magnesia. La reacción química de la neutralización de la magnesita es endotérmica y requiere una alta temperatura de fundido. Se necesitan varios procesos de fundido y distintas etapas de fundido para fabricar los diferentes tipos de óxido de magnesio MCC, DBM o FM. Se utilizan varios tipos de hornos, como hornos de múltiples soleras, altos hornos y hornos rotatorios de sinterización. Para producir magnesia electrofundida se utilizan hornos de arco eléctrico especiales. INDUSTRIA CEMENTERA, DE CAL Y DE ÓXIDO DE MAGNESIO Técnicas que deben tenerse en cuenta para determinar las MTD Algunas cuestiones importantes que deben tenerse en consideración para aplicar la Directiva IPPC en los sectores de fabricación de cemento, cal y óxido de magnesio son la reducción de las emisiones a la atmósfera, el consumo de energía y materias primas, la reducción, recuperación y reciclado de los residuos o pérdidas del proceso, así como los sistemas eficaces de gestión medioambiental y energéticos. Los problemas anteriores se solucionan mediante distintas medidas o técnicas integradas de procesos y técnicas de final de proceso, teniendo en cuenta su aplicación en los sectores del cemento, la cal y el óxido de magnesio. Las medidas o técnicas que contempla este documento son aquellas que se considera que tienen potencial para lograr un alto nivel de protección medioambiental o que pueden contribuir a lograrlo. En este sentido, en el caso de la industria cementera, se presentan aproximadamente 36 técnicas que deben considerarse para la prevención y el control de la contaminación (Sección 1.4), mientras que en el sector de la cal hay unas 24 técnicas (Sección 2.4) y en el del óxido de magnesio que emplea el proceso seco hay en torno a 16 técnicas (Sección 3.4). Mejores técnicas disponibles Las secciones de las MTD (Secciones 1.5, 2.5 y 3.5) identifican aquellas técnicas que se consideran las MTD para los sectores de fabricación de cemento, cal y óxido de magnesio en general, principalmente de acuerdo con la información de las Secciones 1.4, 2.4 o 3.4, teniendo en cuenta la definición de las mejores técnicas disponibles (artículo 2, apartado 12 de la Directiva PCIC) y las consideraciones previstas en el Anexo IV de la Directiva IPPC. Las secciones de las MTD también sugieren los niveles de consumo y emisiones asociadas a las MTD. Como se describe en el prefacio, las secciones de las MTD no proponen límites de emisiones máximos. En el caso de las instalaciones que contempla la Directiva IPPC, la responsabilidad de determinar en el permiso los límites máximos de emisiones según las MTD corresponde a las autoridades competentes. iv February 2011 FS/EIPPCB/CLM_FINAL Resumen Es necesario subrayar que este resumen recoge las conclusiones de las MTD de este documento sólo a modo de resumen. Si desea leer el documento íntegro de conclusiones de las MTD, consulte las Secciones 1.5, 2.5 y 3.5 de este documento. Además, debe tenerse en cuenta que en general en la incineración de residuos deben cumplirse los requisitos de la Directiva de Incineración de Residuos (WID) [59, Comisión Europea, 2000]. Gestión medioambiental (MTD 1, Sección 1.5.1) Medidas/técnicas primarias generales (MTD 2, 3, 4, Sección 1.5.2) • • • • Selección del proceso (MTD 5, Sección 1.5.3.1) • Consumo energético (MTD 6, 7, 8, 9, Sección 1.5.3.2) • • • • Control de calidad de residuos (MTD 10 a – c, Sección 1.5.4.1) Incorporación de residuos al horno (MTD 11 a – f, Sección 1.5.4.2) • • • • • • • • • Gestión de la seguridad en la utilización de residuos peligrosos (MTD 12, Sección 1.5.4.3) Emisiones difusas de partículas (MTD 13 a, b, Sección 1.5.5.1) • • Resumen de las MTD en la industria cementera Adoptar y aplicar un Sistema de Gestión Medioambiental (SGMA) que incorpore las funciones enumeradas en la MTD 1, Sección 1.5.1 de acuerdo con las circunstancias locales. Lograr un proceso de horno estable y sencillo, con parámetros aproximados a los establecidos para el proceso, que es beneficioso para todas las emisiones del horno así como para el consumo energético, mediante la aplicación de las medidas/técnicas enumeradas en la MTD 2 a, b, Sección 1.5.2. Llevar a cabo de manera cuidadosa la selección y el control de todas las sustancias que se introducen en el horno con el fin de evitar o reducir las emisiones (MTD 3, Sección 1.5.2). Supervisar y medir de forma regular las emisiones y los parámetros del proceso que se enumeran en la MTD 4 a – e, Sección 1.5.2. Para nuevas instalaciones y grandes modificaciones, emplear un horno de proceso seco con precalentamiento multietapa y precalcinación. En condiciones de funcionamiento normales y optimizadas, el balance térmico de las MTD asociadas es de 2 900-3 300MJ/tonelada de clínker (MTD 5, Sección 1.5.3.1). Reducir o minimizar el consumo de energía térmica mediante una combinación de las medidas/técnicas que se describen en la MTD 6 a – f, Sección 1.5.3.2. Reducir el consumo energético primario considerando la reducción del contenido de clínker del cemento y de los productos del cemento (MTD 7, Sección 1.5.3.2). Reducir el consumo energético primario considerando la posibilidad de plantas de cogeneración / generación combinada de calor y electricidad, según la demanda de calor útil, dentro del marco de la normativa energética cuando sea viable desde el punto de vista económico (MTD 8, Sección 1.5.3.2). Minimizar el consumo de energía eléctrica mediante la aplicación, de forma individual o combinada, de las medidas/técnicas que se describen en la MTD 9 a, b, Sección 1.5.3.2. Aplicar sistemas de calidad que garanticen las características de los residuos y permitan evaluar aquellos residuos que se vayan a utilizar como materia prima o combustible en un horno de cemento en cuanto a los parámetros/criterios enumerados en la MTD 10 a I. – III., Sección 1.5.4.1. Controlar todos los parámetros relevantes de aquellos residuos que se vayan a utilizar como materia prima o combustible en un horno de cemento, como por ejemplo cloro, metales relevantes (por ejemplo, cadmio, mercurio, talio), azufre, contenido total de halógenos (MTD 10 b, Sección 1.5.4.1). Emplear sistemas de calidad aplicables a cada carga de residuos (MTD 10 c, Sección 1.5.4.1). Utilizar los puntos de incorporación adecuados en cuanto a temperatura y tiempo de permanencia según el diseño del horno y su funcionamiento (MTD 11 a, Sección 1.5.4.2). Incorporar aquellos materiales residuales que contengan compuestos orgánicos que puedan volatilizarse antes de llegar a la zona de combustión en las áreas de altas temperaturas adecuadas del sistema del horno (MTD 11 b, Sección 1.5.4.2). Efectuar el proceso de modo apropiado para que el gas resultante de la co-incineración de los residuos se sitúe de forma controlada y homogénea, incluso en las condiciones más desfavorables, a una temperatura superior a 850 ºC durante dos segundos (MTD 11 c, Sección 1.5.4.2). Elevar dicha temperatura a 1100 ºC si se co-incineran residuos peligrosos con un contenido superior al 1 % de sustancias orgánicas halogenadas, expresadas en cloro (MTD 11 d, Sección 1.5.4.2). Incorporar los residuos de forma continua y constante (MTD 11 e, Sección 1.5.4.2). Detener la co-incineración de residuos para operaciones como el encendido o el apagado cuando no se puedan alcanzar las temperaturas y los tiempos de permanencia adecuados según lo establecido en la MTD 11 a – d (MTD 11 f, Sección 1.5.4.2). Aplicar un sistema de gestión de la seguridad a la manipulación (por ejemplo el almacenamiento) o la carga de residuos peligrosos, como por ejemplo un método basado en los riesgos según el origen y el tipo de residuo, para el etiquetado, la comprobación, el muestreo y la verificación de los residuos que deban manipularse (MTD 12, Sección 1.5.4.3). Minimizar o evitar las emisiones difusas de partículas aplicando individualmente o de forma combinada las medidas o técnicas que se describen en la MTD 13 a, b, Sección 1.5.5.1 (medidas o técnicas para operaciones con emisión de partículas y áreas de almacenamiento a granel). FS/EIPPCB/CLM_FINAL febrero 2011 v Resumen Resumen de las MTD en la industria cementera Aplicar un sistema de gestión del mantenimiento que se ocupe de forma especial del rendimiento de los filtros de estas operaciones. Teniendo en cuenta este sistema de gestión, el objetivo de las MTD es reducir el nivel de las emisiones canalizadas de partículas derivadas de las operaciones con emisión de partículas a menos de 10 mg/Nm3 (valores de emisión asociados a las MTD) como valor medio durante el periodo de muestreo (medición puntual durante al menos treinta minutos) mediante la limpieza seca de los gases emitidos con un filtro. Para fuentes pequeñas (< 10 000 Nm³/h) debe aplicarse una política de prioridades. Emisiones canalizadas de partículas derivadas de operaciones con emisión de partículas (MTD 14, Sección 1.5.5.2) • Emisiones de partículas derivadas de procesos de combustión del horno (MTD 15, Sección 1.5.5.3) Emisiones de partículas derivadas de procesos de enfriado y molienda (MTD 16, Sección 1.5.5.4) Emisiones de NOx (MTD 17, 18, Sección 1.5.6.1) • Reducir las emisiones de partículas en los gases producidos durante los procesos de combustión del horno mediante la limpieza seca de gases de salida con un filtro. Los valores de emisión asociados a las MTD se sitúan entre < 10 mg/Nm3 y 20 mg/Nm3 como valor medio diario. El menor valor se obtiene cuando se aplican filtros de mangas o precipitadores electrostáticos nuevos o renovados. • Reducir las emisiones de partículas procedentes de los gases de combustión de los procesos de enfriado y molienda mediante la limpieza seca de gases de salida con un filtro. Los valores de emisión asociados a las MTD se sitúan entre < 10 mg/Nm3 y 20 mg/Nm3, como valor medio diario o valor medio durante el periodo de muestreo (mediciones puntuales durante al menos treinta minutos). El menor valor se obtiene cuando se aplican filtros de mangas o precipitadores electrostáticos nuevos o renovados. • Reducir las emisiones de NOx de los gases producidos durante los procesos de combustión del horno aplicando las medidas o técnicas enumeradas en la MTD 17 a – d, Sección 1.5.6.1 individualmente o en combinación (es decir, medidas/técnicas primarias o combustión escalonada [combustibles derivados de residuos o convencionales], también en combinación con un precalcinador y la utilización de una mezcla de combustible optimizada, reducción selectiva no catalítica [SNCR], reducción selectiva catalítica [SCR] sujeta esta al desarrollo de catalizadores y procesos adecuados para la industria cementera). A continuación se muestran los valores de emisión de NOx asociados a las MTD (MTD 17, Sección 1.5.6.1): Tipo de horno Hornos con precalentador Hornos largos rotatorios y hornos Lepol Unidad Valores de emisión asociados a MTD (valor medio diario) mg/Nm3 < 200–– 4502) 3) mg/Nm3 400 – 8001) 1) En función de los valores iniciales y de la emisión adicional de amoníaco. 2) El valor de emisión asociado a MTD es de 500 mg/Nm3, cuando después de las medidas/técnicas primarias el valor inicial de NOx es > 1 000 mg/Nm3. 3) El diseño existente del sistema de horno, las propiedades de la mezcla de combustibles, incluidos los residuos, y la capacidad de cocción de las materias primas pueden influir sobre la capacidad de estar dentro de ese margen. Pueden conseguirse valores por debajo de 350 mg/Nm3 en los hornos con condiciones favorables. El valor inferior de 200 mg/Nm3 se ha comunicado solo como media mensual de tres instalaciones (utilizando una mezcla fácilmente cocible). Emisiones de SOx (MTD 19, 20, Sección 1.5.6.2) • Mediante la reducción selectiva no catalítica (SNCR) (MTD 18, Sección 1.5.6.1), o aplicar las medidas o técnicas enumeradas en la MTD 18 a y b, Sección 1.5.6.1 o mantener el valor medio diario de las emisiones adicionales de NH3 derivadas de los gases de combustión lo más bajo posible, en todo caso por debajo de 30 mg/Nm3. Se debe tener en cuenta la correlación entre la eficiencia de la reducción de NOx y el NH3 derivado. Según el valor inicial de NOx y la eficiencia de la reducción de NOx el NH3 derivado adicional podría aumentar hasta 50 mg/Nm3. Para los hornos largos rotatorios y hornos Lepol, el valor puede ser incluso superior (MTD 18 c, Sección 1.5.6.1) • Mantener bajo el nivel de emisiones de SOx o reducir el nivel de las emisiones de SOx de los gases de combustión o de los procesos de precalentamiento/precalcinación del horno mediante una de las medidas/técnicas enumeradas en la MTD 19 a (adición de absorbente) y b (depurador húmedo), Sección 1.5.6.2. A continuación se muestran los valores de emisión de SOx asociados a las MTD (MTD 19, Sección 1.5.6.2): Valores de emisión asociados 1) Parámetro MTD Unidad a(valor medio diario) SO x expresado en SO2 < 50 – < 400 mg/Nm3 1) El margen tiene en cuenta el contenido de azufre de las materias • vi . Optimizar los procesos de molienda de materias primas (para los procesos secos) que actúan como reductores de SO2 en el horno, tal como se describe en la Sección 1.3.4.3 (MTD 20, Sección 1.5.6.2). February 2011 FS/EIPPCB/CLM_FINAL Resumen Reducción de disparos por CO (MTD 21, Sección 1.5.6.3.1) Emisiones de carbono orgánico total (MTD 22, Sección 1.5.6.4) Emisiones de ácido clorhídrico (HCl) y de ácido fluorhídrico (HF) (MTD 23, 24, Sección 1.5.6.5) • Resumen de las MTD en la industria cementera Cuando se apliquen precipitadores electrostáticos o filtros híbridos, minimizar la frecuencia de los disparos por CO y mantener su duración por debajo de los treinta minutos al año en total mediante una combinación de las medidas/técnicas descritas en la MTD 21 a – c, Sección 1.5.6.3.1. • Mantener bajo el nivel de las emisiones de carbono orgánico total (COT) de los gases producidos durante los procesos de combustión del horno evitando incorporar materias primas con un alto contenido de compuestos orgánicos volátiles en el sistema del horno a través de la vía de entrada de materias primas. • Mantener las emisiones de HCl por debajo de 10 mg/Nm3 (valores de emisión asociados a las MTD), como valor medio diario o valor medio durante el periodo de muestreo (mediciones puntuales, durante al menos treinta minutos), aplicando de forma individual o en combinación las medidas/técnicas descritas en la MTD 23 a y b, Sección 1.5.6.5. Mantener las emisiones de HF por debajo de 1 mg/Nm3 (valores de emisión asociados a las MTD), expresadas en HF, como valor medio diario o valor medio durante el periodo de muestreo (mediciones puntuales, durante al menos treinta minutos), aplicando de forma individual o en combinación las medidas/técnicas primarias que se enumeran en la MTD 24 a, b, Sección 1.5.6.5. Evitar las emisiones de dibenzodioxinas y dibenzofuranos policlorados (PCDD/F) o mantener en un nivel bajo las emisiones de PCDD/F de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o combinada las medidas/técnicas descritas en la MTD 25 a – f, Sección 1.5.7: los valores de emisión asociados a las MTD se sitúan entre < 0,05 ng PCDD/F I-TEQ/Nm3 y 0,1 ng PCDD/F I-TEQ/Nm3 como valor medio durante el periodo de muestreo (de seis a ocho horas). Minimizar las emisiones de metales de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o en combinación las medidas/técnicas descritas en la MTD 26 a – c, Sección 1.5.8. A continuación se muestran los valores de emisión de metales asociados a las MTD: • Emisiones de PCDD/F (MTD 25, Sección 1.5.7) • Emisiones de metales (MTD 26, Sección 1.5.8) • Metales Valores de emisión -asociados a-MTD (valor medio durante el periodo de muestreo Unidad (mediciones puntuales durante al menos treinta minutos)) Hg mg/Nm 3 < 0,052) ∑ (Cd , Tl ) mg/Nm 3 < 0,051) mg/Nm 3 < 0,51) ∑ (As, Sb , Pb , Cr, Co, Cu, Mn, Ni, V) 1) Se han señalado valores bajos, véanse las Secciones 1.3.4.7, 1.3.4.7.1 y 1.4.7. 2) Se han señalado valores bajos (véanse las Secciones 1.3.4.7, 1.3.4.7.1 y 1.4.7). Los valores superiores a 0,03 mg/Nm3 tienen que ser objeto de investigación. Los valores próximos a 0,05 mg/Nm3 requieren que se estudien técnicas/medidas adicionales, como las descritas en las Secciones 1.3.4.13, 1.3.9.1 y 1.4.7. Pérdidas/residuos del proceso (MTD 27, Sección 1.5.9) Ruido (MTD 28, Sección 1.5.10) Gestión medioambiental (MTD 29, Sección 2.5.1) Medidas/técnicas primarias generales (MTD 30, 31, 32, Sección 2.5.2) • Siempre que sea posible, reutilizar las partículas que se recogen en el proceso o utilizar estos polvos en otros productos comerciales. • Reducir o minimizar las emisiones de ruido derivadas de los procesos de fabricación de cemento mediante una combinación de las medidas/técnicas enumeradas en la MTD 28 a – h, Sección 1.5.10. • • • • Resumen de las MTD en el sector de fabricación de cal Adoptar y aplicar un Sistema de Gestión Medioambiental (SGMA) que incorpore las funciones enumeradas en la MTD 29, Sección 2.5.1 de acuerdo con las circunstancias locales. Lograr un proceso de horno estable y sencillo, con parámetros aproximados a los establecidos para el proceso, que sea beneficioso para todas las emisiones del horno así como para el consumo energético mediante la aplicación de las medidas/técnicas enumeradas en la MTD 30 a, b, Sección 2.5.2. Llevar a cabo una selección y un control minuciosos de todas las sustancias que se introducen en el horno con el fin de evitar o reducir las emisiones (MTD 31, Sección 2.5.2). Supervisar y medir de forma regular las emisiones y los parámetros del proceso que se enumeran en la MTD 32 a – d, Sección 2.5.2. FS/EIPPCB/CLM_FINAL febrero 2011 vii Resumen Consumo energético (MTD 33, 34, Sección 2.5.3) Resumen de las MTD en el sector de fabricación de cal Reducir/minimizar el consumo de energía térmica aplicando una combinación de las medidas/técnicas que contempla la MTD 33 a – c, Sección 2.5.3. A continuación se muestran los niveles de consumo de energía térmica asociados a las MTD (MTD 33, Sección 2.5.3): • Consumo de energía térmica1) GJ/t Tipo de horno Grandes hornos rotatorios (LRK) 6,0 9.2 6.0 – 9,2 Hornos rotatorios con precalentador (PRK) 5,1 – 7,8 7.8 5.1 Hornos de regeneración de flujo paralelo (PFRK) 3,2 – 4,2 4.2 3.2 Altos hornos anulares (ASK) 3.3 3,3 – 4,9 4.9 Altos hornos de alimentación mixta (MFSK) 3,4 – 4,7 4.7 3.4 Otros hornos (OK) 3.5 – 7,0 3,5 7.0 1) El consumo de energía depende el tipo de producto, de su calidad, de las condiciones del procedimiento y de las materias primas. • Consumo de caliza (MTD 35, Sección 2.5.4) Selección de combustibles (MTD 36, Sección 2.5.5) Control de calidad de residuos (MTD 37 a, b, Sección 2.5.5.1.1) • • • • Incorporación de residuos al horno (MTD 38 a – e, Sección 2.5.5.1.2) • • • • • Gestión de la seguridad en la utilización de residuos peligrosos (MTD 39, Sección 2.5.5.1.3) Emisiones difusas de partículas (MTD 40, Sección 2.5.6.1) Emisiones canalizadas de partículas derivadas de operaciones con emisión de partículas (MTD 41, Sección 2.5.6.2) Emisiones de partículas derivadas de procesos de combustión del horno (MTD 42, Sección 2.5.6.3) viii • Minimizar el consumo eléctrico aplicando de forma individual o combinada las medidas/técnicas enumeradas en la MTD 34 a – c, Sección 2.5.3 (MTD 34, Sección 2.5.3). Reducir el consumo de caliza aplicando de forma individual o en combinación las medidas/técnicas que se describen en la MTD 35 a, b, Sección 2.5.4. Llevar a cabo una selección y un control minuciosos de los combustibles que se introducirán en el horno, seleccionando combustibles con bajo contenido de azufre (para hornos rotatorios en particular), nitrógeno y cloro con el fin de evitar o reducir las emisiones. Aplicar sistemas de calidad que garanticen las características de los residuos y permitan analizar aquellos residuos que se vayan a utilizar como combustible en un horno de cal para comprobar que cumplen los parámetros/criterios descritos en la MTD 37 a I. – a III., Sección 2.5.5.1.1. Controlar todos los parámetros relevantes de aquellos residuos que se vayan a utilizar como combustible en un horno de cal, como el contenido total de halógenos, metales relevantes (por ejemplo, total de cromo, plomo, cadmio, mercurio, talio) y azufre. Utilizar los quemadores específicos para incorporar los residuos apropiados según el diseño del horno y su funcionamiento (MTD 38 a, Sección 2.5.5.1.2). Seguir el proceso apropiado para que el gas resultante de la incineración de los residuos se eleve de forma controlada y homogénea, incluso en las condiciones más desfavorables, a una temperatura de 850 °C durante dos segundos (MTD 38 b, Sección 2.5.5.1.2). Elevar la temperatura a 1100 ºC si se incineran residuos peligrosos con un contenido superior al 1 % de sustancias orgánicas halogenadas, expresadas en cloro (MTD 38 c, Sección 2.5.5.1.2). Incorporar los residuos de forma continua y constante (MTD 38 d, Sección 2.5.5.1.2). Detener la incineración de residuos para operaciones como el encendido o el apagado cuando no se puedan alcanzar las temperaturas y los tiempos de permanencia adecuados según lo establecido en la MTD 38 b – c (MTD 38 e, Sección 2.5.5.1.2). Aplicar un sistema de gestión de la seguridad a la manipulación (por ejemplo el almacenamiento), o la incorporación de residuos peligrosos (consúltese la Sección 2.4.4) (MTD 39, Sección 2.5.5.1.3). • Minimizar o evitar las emisiones difusas de partículas aplicando individualmente o de forma combinada las medidas o técnicas que se describen en la MTD 40 a, b, Sección 2.5.6.1. • Aplicar un sistema de gestión del mantenimiento que se ocupe de forma especial del rendimiento de los filtros de estas operaciones. Teniendo en cuenta este sistema de gestión, el objetivo de las MTD es reducir el nivel límite de las emisiones canalizadas de partículas procedentes de las operaciones pulverulentas a menos de 10 mg/Nm3 (valores de emisión asociados a las MTD) como valor medio durante el periodo de muestreo (medición puntual durante al menos treinta minutos) mediante la aplicación de filtros de mangas o, alternativamente, a menos de entre 10 mg/Nm3 y 20 mg/Nm3 (valores de emisión asociados a las MTD) como valor medio durante el periodo de muestreo (mediciones puntuales durante al menos treinta minutos) mediante la aplicación de depuradores húmedos. Los depuradores húmedos se emplean principalmente para las plantas de hidratación de cal. Hay que resaltar que para fuentes pequeñas (< 10 000 Nm³/h) debe aplicarse una política de prioridades. Reducir las emisiones de partículas (partículas en suspensión) derivadas de los gases producidos durante los procesos de combustión del horno mediante la limpieza de gases de escape con un filtro (consúltese la Sección 2.4.5.3). Mediante la aplicación de filtros de mangas, los valores de emisión asociados a las MTD se sitúan por debajo de 10 mg/Nm3 como valor medio diario. Mediante la aplicación de precipitadores electrostáticos u otro tipo de filtros, los valores de emisión asociados a las MTD se sitúan por debajo de 20 mg/Nm3 como valor medio diario. En casos excepcionales, cuando la resistividad del partículas es alta, los valores de emisión asociados a las MTD podrían aumentar hasta 30 mg/Nm3 como valor medio diario. • February 2011 FS/EIPPCB/CLM_FINAL Resumen Medidas/técnicas primarias generales para reducir compuestos gaseosos (MTD 43, Sección 2.5.7.1) Emisiones de NOx (MTD 44, 45, Sección 2.5.7.2) • • Resumen de las MTD en el sector de fabricación de cal Reducir las emisiones de componentes gaseosos (es decir, NOx, SOx, HCl, CO, COT/COV, metales) procedentes de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o en combinación las medidas/técnicas primarias que se describen en la MTD 43 a – c, Sección 2.5.7.1 . Reducir las emisiones de NOx derivadas de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o en combinación las medidas/técnicas descritas en la MTD 44 a, b, Sección 2.5.7.2. A continuación se muestran los valores de emisión de NOx asociados a las MTD: Tipo de horno - asociados a MTD Valores de emisión (valor medio diario, expresado en NO2) Unidad mg/Nm3 PFRK, ASK, MFSK, OSK 100 – <3501) 3) 3 LRK, PRK <200 – <5001) mg/Nm 2) 1) Los valores más elevados están relacionados con la producción de cal de dolomita y de cal fuertemente calcinada (hard burned). 2) En el caso de LRK y PRK con producción de cal fuertemente calcinada, el valor superior llega a 800 mg/Nm3 3) Cuando las medidas primarias indicadas en a) I. más arriba no son suficientes y no se dispone de medidas secundarias para reducir las emisiones de NOx a 350 mg/Nm3, el valor superior es de 500 mg/Nm3, sobre todo respecto a la cal fuertemente calcinada • Emisiones de SOx (MTD 46, Sección 2.5.7.3) • Cuando es aplicable la reducción no catalítica selectiva, o aplicar las medidas o técnicas enumeradas en la MTD 45 a, b de la Sección 2.5.7.2 o mantener el valor medio diario de las emisiones de NH3 derivadas de los gases de combustión lo más bajo posible, en todo caso por debajo de 301) mg/Nm3. Se debe tener en cuenta la correlación entre la eficiencia de la reducción de NOx y el NH3 derivado (consúltese la Sección 2.4.6.1.4, Figura 2.50) (MTD 45 c, Sección 2.5.7.2) 1) Este valor de emisión asociado a las MTD se basa en la experiencia en una instalación de cal (cuatro hornos). Reducir las emisiones de SOx derivadas de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o en combinación las medidas/técnicas que se enumeran en la MTD 46 a – c, Sección 2.5.7.3. A continuación se muestran los valores de emisión de SOx asociados a las MTD: Tipo de horno Unidad PFRK, ASK, MFSK, OSK, PRK LRK Valores de emisión asociados a MTD1) (valor medio diario, SOx expresado en SO2) mg/Nm3 – < 200 < 50– 3 – < 400 < 50– mg/Nm 1) El valor depende del valor inicial de SO en los gases de escape, así como de la técnica/medida de reducción utilizada. x Emisiones de CO (MTD 47, Sección 2.5.7.4.1) • Reducir las emisiones de CO mediante aplicando de forma individual o en combinación las medidas/técnicas primarias que se describen en la MTD 47 a, b, Sección 2.5.7.4.1. A continuación se muestran los valores de emisión de CO asociados a las MTD: Tipo de horno Unidad mg/Nm3 PFRK, OSK, LRK, PRK Valores de emisión asociados a MTD1) (valor medio diario) < 500 1) El valor puede ser más elevado, en función de las materias primas utilizadas o del tipo de cal producido, p. ej., cal hidraúlica Reducción de escapes de CO (MTD 48, Sección 2.5.7.4.2) Carbono orgánico total (MTD 49, Sección 2.5.7.5) • Cuando se utilicen precipitadores electrostáticos, minimizar la frecuencia de los escapes de CO aplicando las medidas/técnicas descritas en la MTD 48 a – c de la Sección 2.5.7.4.2 . • Reducir las emisiones de COT procedentes de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o en combinación las medidas/técnicas enumeradas en la MTD 49 a, b, Sección 2.5.7.5. A continuación se muestran los valores de emisión de COT asociados a las MTD: Tipo de horno Unidad Valores de emisión asociados a MTD (valor medio durante el periodo de muestreo) LRK 1), PRK 1) mg/Nm 3 < 10 mg/Nm 3 < 30 ASK 1), MFSK 1) 2), PFRK 2) 1) El valor puede ser más elevado, en función de las materias primas utilizadas o del tipo de cal producido, p. ej., cal hidráulica. 2) En casos excepcionales, el valor puede ser más elevado. FS/EIPPCB/CLM_FINAL febrero 2011 ix Resumen Emisiones de ácido clorhídrico (HCl) y de ácido fluorhídrico (HF) (MTD 50, Sección 2.5.7.6) • Emisiones de PCDD/F (MTD 51, Sección 2.5.8) • Emisiones de metales (MTD 52, Sección 2.5.9) • Resumen de las MTD en el sector de fabricación de cal Cuando se utilicen residuos, reducir las emisiones de HCl y de HF aplicando las medidas/técnicas primarias que se describen en la MTD 50 a, b, Sección 2.5.7.6. Los valores de emisión de HCl asociados a las MTD se sitúan por debajo de 10 mg/Nm3 como valor medio diario o valor medio durante el periodo de muestreo (mediciones puntuales durante al menos treinta minutos) y los valores de emisión de HF asociados a las MTD se sitúan por debajo de 1 mg/Nm3 como valor medio diario o valor medio durante el periodo de muestreo (mediciones puntuales durante al menos treinta minutos). Evitar o reducir las emisiones de dibenzodioxinas y dibenzofuranos policlorados (PCDD/F) aplicando de forma individual o combinada las medidas/técnicas primarias que se enumeran en la MTD 51 a – c, Sección 2.5.8. Los valores de emisión asociados a las MTD se sitúan por debajo de entre 0,05 ng PCDD/F ITEQ/Nm3 y 0,1 ng PCDD/F I-TEQ/Nm3 como valor medio durante el periodo de muestreo (de seis a ocho horas). Minimizar las emisiones de metales derivadas de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o en combinación las medidas/técnicas descritas en la MTD 52 a – d, Sección 2.5.9. A continuación se muestran los valores de emisión de metales asociados a las MTD cuando se utilizan residuos: Metales Unidad Valores de emisión asociados a MTD (valor medio durante el periodo de muestreo ) Hg mg/Nm 3 <0.05 <0,05 ∑ ( Cd , Tl) mg/Nm 3 <0.05 <0,05 ∑ (As, Sb , Pb, Cr, Co, Cu, Mn, Ni, V) mg/Nm 3 <0.5 <0,5 Se han comunicado valores bajos (véanse las Secciones 2.3.3.9, 2.3.3.10.1 y 4.3.4) cuando se aplican las técnicas/medidas mencionadas en la MTD 52. Pérdidas/residuos del proceso (MTD 53 a, b, Sección 2.5.10) • Ruido (MTD 54, Sección 2.5.11) • • Siempre que sea viable, reutilizar el polvo y las partículas en suspensión que se producen en el proceso (MTD 53 a, Sección 2.5.10). Utilizar las partículas, la cal viva fuera de especificación y la cal hidratada en productos comerciales concretos (MTD 53 b, Sección 2.5.10). Reducir o minimizar las emisiones de ruido derivadas de los procesos de fabricación de cal mediante una combinación de las medidas/técnicas que se describen en la MTD 54 a – o, Sección 2.5.11. Resumen de las MTD en el sector de fabricación de óxido de magnesio Adoptar y aplicar un Sistema de Gestión Medioambiental (SGMA) que incorpore las funciones enumeradas en la MTD 55, Sección 3.5.1 de acuerdo con las circunstancias locales . Gestión medioambiental (MTD 55, Sección 3.5.1) Medidas/técnicas primarias generales (MTD 56, Sección 3.5.2) Consumo energético (MTD 57, 58, Sección 3.5.3) • Emisiones difusas de partículas (MTD 59, Sección 3.5.4.1) Emisiones canalizadas de partículas derivadas de operaciones con emisión de partículas (MTD 60, Sección 3.5.4.2) • • Reducir las emisiones canalizadas de partículas derivadas de las operaciones con emisión de partículas a menos de 10 mg/Nm3 (valor de emisión asociado a las MTD) como valor medio durante el periodo de muestreo (mediciones puntuales durante al menos treinta minutos) mediante la limpieza de gases de combustión con un filtro. Debe subrayarse que para fuentes pequeñas (menos de 10 000 Nm3/h) debe aplicarse una política de prioridades. Emisiones de partículas derivadas de procesos de combustión del horno (MTD 61, Sección 3.5.4.3) • Reducir las emisiones de partículas (partículas en suspensión) derivadas de los gases producidos durante los procesos de combustión del horno a menos de entre 20 mg/Nm3 y 35 mg/Nm3 (valores de emisión asociados a las MTD) como valor medio diario o valor medio durante el periodo de muestreo (mediciones puntuales durante al menos treinta minutos) mediante la limpieza de los gases de escape con un filtro. x • Supervisar y medir de forma regular las emisiones y los parámetros del proceso que se especifican en la MTD 56 a – c, Sección 3.5.2. • Reducir el consumo de energía térmica del proceso y de los productos a 6 – 12 GJ/t mediante una combinación de las medidas/técnicas enumeradas en la MTD 57 a – c, Sección 3.5.3. Minimizar el consumo de energía eléctrica aplicando de forma individual o en combinación las medidas/técnicas que se describen en la MTD 58 a, b, Sección 3.5.3. Minimizar o evitar las emisiones difusas de partículas aplicando de forma individual o en combinación las medidas/técnicas para operaciones con emisión de partículas. • February 2011 FS/EIPPCB/CLM_FINAL Resumen Medidas/técnicas primarias generales para reducir compuestos gaseosos (MTD 62, Sección 3.5.5.1) Emisiones de NOx (MTD 63, Sección 3.5.5.2) • Emisiones de CO (MTD 64, Sección 3.5.5.3.1) • Reducción de escapes de CO (MTD 65, Sección 3.5.5.3.2) Emisiones de SOx (MTD 66, Sección 3.5.5.4) • • • Resumen de las MTD en el sector de fabricación de óxido de magnesio Reducir las emisiones de compuestos gaseosos (es decir, NOx, HCl, SOx, CO) derivadas de los gases producidos durante los procesos de combustión del horno aplicando de forma individual o en combinación las medidas/técnicas primarias descritas en la MTD 62 a – c, Sección 3.5.5.1. Reducir las emisiones de NOx derivadas de los gases producidos durante los procesos de combustión del horno a menos de entre 500 mg/Nm3 y 1500 mg/Nm3 (valores de emisión asociados a las MTD) como valor medio diario establecido de NO2 mediante una combinación de las medidas/técnicas enumeradas en la MTD 63 a, b, Sección 3.5.5.2. Los valores de emisiones más altos asociados a las MTD corresponden al proceso de la DBM, de alta temperatura. Reducir las emisiones de CO derivadas de los gases producidos durante los procesos de combustión del horno a menos de entre 50 mg/Nm³ y 1 000 mg/Nm³ (valores de emisión asociados a las MTD) como valor medio diario mediante una combinación de las medidas/técnicas descritas en la MTD 64 a – c, Sección 3.5.5.3.1. Mediante la aplicación de precipitadores electrostáticos, disminuir el número de escapes de CO aplicando las medidas/técnicas que se describen en las MTD 65 a – c, Sección 3.5.5.3.2. Reducir las emisiones de SOx derivadas de los gases producidos durante los procesos de combustión del horno mediante una combinación de las medidas/técnicas primarias y secundarias descritas en la MTD 66 a - c, Sección 3.5.5.4. A continuación se muestran los valores de emisión de SOx asociados a las MTD: Parámetro Unidad Valores de emisión asociados a MTD1) 3) (valor medio diario) SOx expresado en SO2 mg/Nm³ < 50 Contenido de azufre de la materia prima < 0,10 % SOx expresado en SO2 mg/Nm³ 50 – 250 Contenido de azufre de la materia prima 0,10 – 0,25 % SOx expresado en SO2 mg/Nm³ 250 – 4002 Contenido de azufre de la materia prima > 0,25 1) Los márgenes dependen del contenido de azufre de la materia prima; p. ej., en caso de uso de materias primas con un contenido inferior de azufre son MTD los valores inferiores dentro de los márgenes, y en caso de uso de materias primas con un contenido más elevado de azufre son MTD los valores más elevados dentro de los márgenes. 2) En relación con la composición de la materia prima, los valores de emisión de SO pueden llegar a 2 superar los 400 mg/Nm³ en casos excepcionales. 3) Deben tenerse en cuenta los efectos en distintos medios para evaluar la mejor combinación de MTD a fin de reducir las emisiones de SO2. Pérdidas/residuos del proceso (MTD 67, 68, 69, Sección 3.5.6) • Ruido (MTD 70, • • • Sección 3.5.7) Uso de residuos como combustibles y/o materias primas (MTD 71, Sección 3.5.8) • Siempre que sea viable, reutilizar las partículas en suspensión (varios tipos de partículas de carbonato magnésico) que se producen en el proceso (MTD 67, Sección 3.5.6). Cuando no se puedan reciclar estos tipos de polvo de carbonato magnésico, utilizar esas partículas, cuando sea posible, en otros productos comerciales (MTD 68, Sección 3.5.6). Reutilizar el lodo resultante del proceso húmedo de la desulfuración del gas de combustión en el proceso o en otros sectores (MTD 69, Sección 3.5.6). Reducir o minimizar las emisiones de ruido derivadas de los procesos de fabricación de óxido de magnesio mediante una combinación de las medidas/técnicas descritas en la MTD 70 a – j, Sección 3.5.7. Cuando se empleen residuos, o seleccionar los residuos adecuados para el proceso y el quemador (MTD 71 a, Sección 3.5.8) o aplicar sistemas de calidad que garanticen las características de los residuos y permitan analizar aquellos residuos que se vayan a emplear para comprobar que cumplen los criterios que se enumeran en la MTD 71 b, Sección 3.5.8 o controlar todos los parámetros relevantes de aquellos residuos que se vayan a utilizar, como el contenido de halógenos, metales (por ejemplo, total de cromo, plomo, cadmio, mercurio, talio) y azufre (MTD 71 c, Sección 3.5.8) Conclusiones, recomendaciones, investigación y desarrollo técnico Las conclusiones y las recomendaciones para la industria cementera y los sectores de fabricación de cal y de óxido de magnesio contienen información acerca de los hitos en el desarrollo de este documento, del grado de consenso alcanzado en las propuestas relativas a las MTD para los sectores de fabricación de cemento, cal y óxido de magnesio y de las lagunas de información que aún existen. Se alcanzó un alto nivel de consenso y no se observaron divergencias. El sitio Web de la Oficina Europea de Prevención y Control Integrados de la FS/EIPPCB/CLM_FINAL febrero 2011 xi Resumen Contaminación ofrece más información y orientación sobre cómo se desarrolla el intercambio de información y sobre el procedimiento de revisión de los BREF. A través de sus programas marco de investigación y desarrollo tecnológico, la CE está iniciando y apoyando una serie de proyectos relacionados con las tecnologías limpias, las tecnologías emergentes de tratamiento y reciclado de efluentes y las estrategias de gestión. Estos proyectos podrían representar una aportación útil a futuras revisiones de los BREF. Por lo tanto, se invita a los lectores a enviar a la Oficina Europea de Prevención y Control Integrados de la Contaminación información los resultado de todas aquellas investigaciones que se consideren relevantes para el ámbito de aplicación de este documento (consúltese también el prefacio de este documento). xii February 2011 FS/EIPPCB/CLM_FINAL