Práctica Nº 10 _Cementos - RUA

Anuncio

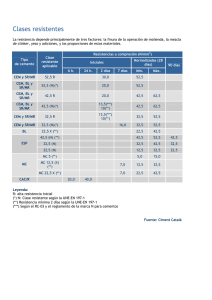

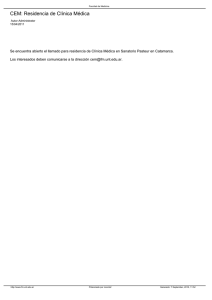

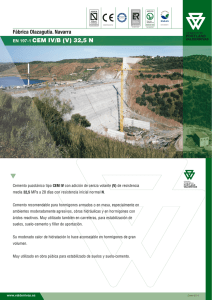

Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril Prácticas de Materiales de Construcción – I.T. Obras Públicas PRÁCTICA Nº 10 CEMENTOS Contenido: 10.1 Introducción: “Instrucción para la recepción de cementos RC-08” 10.2 Ensayo 1: Tiempo de fraguado 10.3 Ensayo 2: Estabilidad de volumen 10.4 Ensayo 3: Resistencia a compresión ANEJO 1: Instrumental de laboratorio utilizado en la práctica ANEJO 2: - Tabla A1.1.1 Denominación, designación y composición de los cementos comunes - Tabla A1.1.3 Prescripciones mecánicas y físicas de los cementos comunes ANEJO 3: - Tabla A5.5.1.1 Valores de k2 para inspección por variables - Tabla A5.5.1.2 Valores de c2 para inspección por atributos - Tabla A5.5.1.3 Cementos comunes. Valores límite para resultados individuales Página 1 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril 10.1 Introducción: “Instrucción para la recepción de cementos RC-08” El REAL DECRETO 956/2008 de 6 de junio, publicado en el BOE núm.148 de jueves 19 de junio de 2008, por el que se aprueba la Instrucción para la recepción de cementos (RC-08), sustituye al derogado RC-03. Dicha Instrucción regula la recepción de los cementos mediante la presentación por el suministrador de la documentación que acredita bien el marcado CE o bien el cumplimiento del Real Decreto 1313/1988, por el que se declara obligatoria la homologación de los cementos destinados para la fabricación de hormigones y morteros para todo tipo de obras y productos prefabricados, según corresponda, y a la realización de una inspección visual del suministro. Igualmente incluye, además de las prescripciones mecánicas, físicas y químicas correspondientes a los distintos tipos de cemento, los ensayos que permiten la comprobación de las mismas. Como introducción a la práctica desarrollada hoy, recogemos, de forma muy resumida, alguno de los aspectos tratados en la citada normativa: DESIGNACIÓN NORMALIZADA DEL CEMENTO Los cementos CEM se identificarán al menos por el tipo (Tabla A1.1.1 -Anejo 2), y por las cifras 32,5, 42,5 ó 52,5 que indican la clase de resistencia (Tabla A1.1.3 -Anejo 2). Para indicar la clase de resistencia inicial se añadirán las letras N (ordinaria) o R (elevada). Por ejemplo en los ensayos que desarrollaremos a continuación utilizaremos: Cemento Pórtland EN 197-1 – CEM II/B-L 32,5 N ORGANIZACIÓN DE LA RECEPCIÓN A los efectos de la instrucción y del control de recepción se define: • Remesa: Como la cantidad de cemento, de igual designación y procedencia, recibida en el lugar del suministro en una misma unidad de transporte (camión, contenedor, barco, etc.) • Lote: Cantidad de cemento de la misma designación y procedencia que se somete a recepción. En general es el conjunto de remesas o cantidad mensual recibida de cemento menor o igual a 200 T de peso. • Muestra: Cantidad de cemento extraída de un lote a los efectos de control. Diferenciamos tres tipos: - De control: para envío a laboratorio acreditado. Página 2 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril - Preventivas: permanecen almacenadas en obra, central o fábrica con el fin de cubrir posibles incidencias en las de control. - De contraste: Entregada al suministrador para poder realizar contra-ensayos. Por otro lado, el control de la recepción del cemento incluirá dos fases preceptivas y una potestativa: • 1ª FASE (Preceptiva): Comprobación de la documentación (albarán, etiquetado, documento de conformidad CE o certificado RD 1313/1988 y certificado de calidad, en su caso). • 2ª FASE (Preceptiva): Inspección visual (modo de transporte, estado envases, meteorización, falta de homogeneidad del color, etc.) • 3ª FASE (Potestativa): Realización de ensayos, ante unas características especiales de la obra, en previsión de defectos o por haberse obtenido resultados no conformes en fases o remesas anteriores. En esta fase diferenciamos dos tipos de ensayos: - Ensayos de identificación: mediante los que se verifican el tipo de cemento, el subtipo y su clase de resistencia. - Ensayos complementarios: se verifican el resto de características. ACEPTACIÓN DEL CEMENTO MEDIANTE REALIZACIÓN DE ENSAYOS Una vez tomada la decisión de realizar ensayos sobre el material suministrado por parte del responsable de la recepción y ante los resultados de laboratorio, se deben seguir una serie de controles y criterios para determinar la conformidad del suministro, que en general se realizará por variables para la resistencia y por atributos para el resto de las características. Además de estos controles estadísticos se debe verificar siempre que cada resultado individual permanece dentro de los límites establecidos: A. Inspección por variables. Se cumplirán simultáneamente las condiciones siguientes: (1) x l - k 2 ⋅ σ ≥ L (2) x n + k 2 ⋅ σ ≤ U Siendo xn = mayor valor de los resultados obtenidos con una muestra de tamaño n xl = menor valor de los resultados obtenidos con una muestra de tamaño n σ = 3,6 ó, si el suministrador lo pusiera a disposición del Responsable de la recepción, el valor de la desviación estándar de la población de procedencia (certificado). k2 = constante definida en la Tabla A5.5.1.1-Anejo 3 L = límite inferior especificado a igualar o superar por algunas características del cemento (Tabla A1.1.3 - Anejo 2) U = límite superior especificado que no puede superarse por alguna característica del cemento (Tabla A1.1.3 - Anejo 2) Página 3 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril PK = calidad límite para cada característica del cemento, expresada como máximo porcentaje de defectos admisible (Percentil). B. Inspección por atributos. El lote será conforme si se cumple: CD ≤ C2 Siendo CD el número de resultados no conformes de la muestra C2 el número de resultados aceptables para el valor de subnominales del lote de procedencia, establecidos en la Tabla A5.5.1.2 - Anejo 3 C. Valores individuales. Cada resultado de ensayo se debe encontrar dentro de los valores límite especificados en la Tabla A5.5.1.3-Anejo 3 10.2 Ensayo 1: Tiempo de fraguado El tiempo de fraguado depende de tres factores: a) Tipo y composición del cemento b) Relación agua/cemento c) Condiciones ambientales Este parámetro se determina mediante un ensayo que mide cómo evoluciona la consistencia de una pasta (cemento + agua) durante un tiempo, pero la norma fija las condiciones ambientales (Tª y Hr), y define cual debe ser la relación agua/cemento (consistencia), de manera que los tiempos de fraguado dependan únicamente de los factores deseados, es decir, del tipo y composición del cemento. De esta manera los resultados obtenidos con diferentes tipos de cemento pueden ser comparados. A la pasta de cemento que cumple con la consistencia fijada por la normativa (relación a/c) se le denomina pasta de CONSISTENCIA NORMAL. ENSAYO 1 Norma UNE-EN 196-3:2005 OBJETIVO Determinación de los tiempos de inicio y final de fraguado de un cemento atendiendo a las siguientes definiciones fijadas por la normativa: Página 4 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril Tiempo de principio de fraguado: tiempo transcurrido desde que se acaba de añadir agua al cemento hasta que una aguja de 1,13 mm de diámetro (sección circular de 1 mm2 ), lastrada hasta que el conjunto pesa 300±1 gramos, penetra en la pasta hasta quedar a una distancia de entre 3 y 9 mm del fondo de un molde normalizado. Tiempo de final de Fraguado: tiempo transcurrido desde que se acaba de añadir agua al cemento hasta que la aguja penetre 0,5 mm en la pasta. MATERIAL UTILIZADO - Muestra (Cemento+agua) - Aparato de Vicat Sonda consistencia normal Aguja principio fraguado - Aguja final fraguado Molde (troncocónico o cilíndrico) - Placa base - Contenedor - Cronómetro - Probeta - Recinto de temperatura controlada (20±1ºC) Condiciones de laboratorio (Tª=20±2ºC, Hr≥50%) Fuente: Norma UNE-EN 196-3 PROCEDIMIENTO 1º. Obtención de la pasta de consistencia normal: (Aparato de Vicat manual) Definición: Relación agua/cemento para que una sonda de sección circular de 1 cm. de diámetro y 300 g. de peso penetre en la pasta hasta quedar a una distancia de entre 8 y 4 mm del fondo de un molde troncocónico normalizado. Página 5 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril a) Pesar 500 g. de cemento (precisión ±1g.) y 125 g. de agua destilada (o medir 125 cc. en una probeta con precisión ±1 ml). b) Mezclar en amasadora: Colocar en el cazo el agua y el cemento. (10 s) Ponemos cronómetro en marcha (“Tiempo cero”) a la vez que iniciamos amasado a velocidad lenta. (90 s) Detenemos amasadora y eliminamos la masa adherida a las paredes y fondo del cazo y se coloca en el centro del mismo. (30 s) Sigue amasado a velocidad lenta (90 s) (Tiempo total amasado 3 min.) c) Colocar la pasta sin compactar en el molde troncocónico de caucho, haciéndola rebosar, situando la base de mayor diámetro sobre una placa de vidrio. Enrasar con una espátula para que el molde quede lleno y la superficie superior lisa. d) Colocar el conjunto bajo la sonda en el Aparato de Vicat (previamente escalada a cero) de forma que el extremo de la misma esté en contacto con la pasta. e) Transcurridos 4 minutos desde que se puso en marcha el cronómetro dejar caer la sonda. Leer la escala al menos a los 5 s tras el fin de la penetración o a los 30 s después de la liberación de la sonda, lo que ocurra primero. f) Si la distancia entre la placa base y la sonda es de entre 4 y 8 mm, la pasta de consistencia normal para el cemento ensayado se obtendrá con una relación agua/cemento 125/500 = 0,25 g) Si la distancia es menor o mayor a los valores anteriormente mencionados, deberá repetirse el ensayo con menos o más agua respectivamente: a= 2º. Determinación de g. los tiempos a/c = de principio y final de fraguado: (Aparato de Vicat manual o automático) El ensayo debe realizarse a 20±1ºC de temperatura y sumergido en agua. Las penetraciones se realizan en una pasta de consistencia normal. a) Colocamos la aguja de 1º de fraguado en el Aparato de Vicat. b) Preparar la pasta de consistencia normal. c) Se introducen el molde lleno y la placa base en el contenedor sumergiéndolos en agua (pasta sumergida al menos 5 mm). d) Colocamos el conjunto bajo el aparato de Vicat y bajamos la aguja hasta que entre en contacto con la pasta. Página 6 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril e) Esperamos 1 ó 2 s en la posición anterior (para evitar aceleración forzada) y soltamos la aguja para que penetre en la pasta. Leer la escala cuando haya terminado la penetración o 30 s después de la liberación de la aguja, lo que ocurra antes. f) Se realizan penetraciones cada 10 minutos separadas unas de otras no menos de 5 mm (10 mm si es respecto al último pinchazo) y siempre a no menos de 8 mm del borde del molde. g) El tiempo transcurrido entre el “tiempo cero” y el tiempo en el cual la distancia está entre 6±3 mm, medido el minuto más cercano, será el tiempo de principio de fraguado (aproximaciones de 5 minutos o menos). h) Una vez determinado el principio de fraguado, damos la vuelta al molde y sustituimos la aguja por la de final de fraguado (con accesorio anular). i) Cada 30 min. realizaremos una penetración hasta que desaparezca la marca producida por el accesorio anular en la pasta. Leer la escala cuando haya terminado la penetración o 30 s después de la liberación de la aguja, lo que ocurra antes. j) El tiempo de final de fraguado se debe confirmar repitiendo la medida en otras dos posiciones. k) El tiempo de final de fraguado irá desde el “tiempo cero” hasta que la aguja penetra por primera vez sólo 0,5 mm en la pasta. Nota: Entre las sucesivas penetraciones se mantiene la probeta en cámara con temperatura controlada y se limpia la aguja. 10.3 Ensayo 2: Estabilidad de volumen ENSAYO 2 Norma UNE-EN 196-3:2005 OBJETIVO La finalidad del ensayo es estimar el posible riesgo de expansión tardía debido a la hidratación del óxido de calcio y óxido de magnesio libres. Para ello analizaremos la expansión sufrida por la pasta de cemento al acelerar el proceso sometiéndolo a altas temperaturas. MATERIAL UTILIZADO - Muestra (Cemento+agua) - Molde de Le Chatelier (Metal elástico no corrosible) Página 7 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril - Placas de vidrio - Pinza - Cámara húmeda (Tª = 20±1 ºC y Hr.≥ 90%) - Baño de agua para ebullición - Pie de Rey Condiciones de laboratorio (Tª=20±2ºC) PROCEDIMIENTO: a) Amasamos la pasta de consistencia normal. b) Colocamos el molde (Le Chatelier) sobre la placa base, ligeramente engrasados, y lo rellenamos con la pasta, sin compactar, se enrasa la superficie libre y se coloca otra placa en la superficie libre. Para evitar la apertura del molde en el llenado se ejerce una ligera presión con los dedos o se ata con una goma elástica. c) Sujetamos ambas placas con una pinza y colocamos el conjunto en la cámara húmeda durante 24 h±30 min (o sumergidas en agua a 20±1 ºC si método calibrado). d) Al final de dicho período se mide la distancia (A) entre las puntas de las agujas (aproximación a 0,5 mm). e) Calentamos el molde gradualmente hasta ebullición durante 30±5 min y se mantiene el baño a la temperatura de ebullición durante 3 h±5 min (cuando pueda demostrarse que la expansión después de un periodo de tiempo de ebullición más corto es la misma que al cabo de las 3 h, entonces puede utilizarse dicho periodo). f) Al término del periodo de ebullición se pueden seguir dos procedimientos: f1: Inmediatamente después (en caliente) medir la distancia (B) entre las puntas de las agujas (aproximación a 0,5 mm) f2: Dejar enfriar las probetas hasta temperatura de laboratorio y medir la distancia (C) entre las puntas de las agujas (aproximación a 0,5 mm). g) Resultados. Se calcula la diferencia (C-A) o la media de los dos valores cuando el ensayo se haya hecho por duplicado, al milímetro más próximo. Si la expansión excede del límite especificado, se debe llevar a cabo una repetición sobre el cemento tras haber sido almacenado. Para ello, se extiende el cemento en una capa de aproximadamente 70 mm de espesor y se mantiene durante 7 días en una atmósfera a 20±2ºC y Hr ≥ 50%. Entonces, se repite totalmente el ensayo desde el apartado a). Página 8 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril Nota: Cuando se demuestre que las condiciones de ensayo no llevan a diferencias significativas entre las medidas B y C, puede darse el valor (B-A) como valor de la expansión, dado que se reduce la duración del ensayo. 10.4 Ensayo 3: Resistencia a compresión Norma UNE-EN 196-1:2005 ENSAYO 3 MATERIAL UTILIZADO - Muestra de mortero (Arena normalizada+Cemento+agua) - Molde de probetas - Tolva - Compactadora - Cámara húmeda (Tª = 20±1 ºC y Hr.≥ 90%) - Amasadora Arena normalizada (CEN): Arena natural, silícea, de granos redondeados, y cuyo contenido en sílice es al menos del 98%. Su distribución granulométrica cumple: Dimensiones de la malla cuadrada (mm) Residuo acumulado sobre tamices (%) 2,00 0 1,60 7±5 1,00 33 ± 5 0,50 67 ± 5 0,16 87 ± 5 0,08 99 ± 1 El contenido de humedad (porcentaje en masa de la muestra seca) < 0,2 %. (El secado se realiza durante 2 horas entre 105 y 110 ºC hasta masa constante) Se puede suministrar en fracciones separadas o mezclada en bolsas, con un contenido de 1350±5 gramos. Página 9 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril PROCEDIMIENTO 1º. Preparación de las probetas de mortero: De cada amasada obtenemos tres probetas de dimensiones 160x40x40 mm, que fabricaremos con un mortero plástico compuesto por una parte de cemento, tres de arena normalizada y media de agua (relación a/c=0,5). Para ello necesitaremos las siguientes cantidades: 450±2 g. de cemento 1350±5 g. de arena normalizada 225±1 g. de agua destilada o desionizada a) Mezclar los componentes mediante amasadora mecánica: Verter el agua en el recipiente y añadir el cemento. Ponemos cronómetro en marcha (“Tiempo cero”) a la vez que iniciamos amasado a velocidad lenta. (30 s) Introducir arena. (30 s) Velocidad rápida. (30 s) Parar amasadora durante 90 segundos. En los primeros 30 segundos quitar el mortero adherido en las paredes laterales y fondo de la amasadora con ayuda de una espátula de goma y devolverlo a la mezcla. Continuar amasando a velocidad rápida durante 60 segundos. b) Inmediatamente llenar el molde hasta la altura que le proporciona la espátula grande y compactar con 60 golpes. c) Acabar de llenar el molde enrasando con la espátula pequeña. Compactar de nuevo con 60 golpes. d) Retirar el molde de la mesa y separar la tolva. Enrasar con una regla metálica. e) Etiquetar el molde para identificar las probetas (fecha, etc.) f) Colocar una lámina de vidrio (o plástico) sobre el molde e introducirlo en la cámara húmeda. g) Transcurridas entre 20-24 horas desmoldar las probetas y sumergirlas en agua potable (20,0±1ºC) para su curado hasta la fecha de rotura (Sacarlas del agua máximo 15 min. antes del ensayo). (El número que corresponde a la clase resistente de cemento, en el caso de cementos comunes y blancos, es la resistencia mínima a compresión a los 28 días en MPa. En los cementos para usos especiales se refiere a los 90 días.) Página 10 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril 2º. Obtención de la resistencia a compresión: a) A la edad requerida, las probetas se retiran de su medio de conservación húmedo y se rompen en dos mitades a flexión con una velocidad de carga de 50±10 N/s. El resultado final de la resistencia a flexión será la media de las tres probetas. Se calcula la resistencia a flexión, en megapascales, mediante la siguiente fórmula: R fi = 1,5 ⋅ F fi ⋅ L b3 Siendo: Rfi = resistencia a flexión (en megapascales) b = lado de la sección cuadrada del prisma (en milímetros) Ffi = carga aplicada en la mitad del prisma en la rotura (en newtons) L = distancia entre soportes (en milímetros) b) Cada mitad anterior se somete al ensayo de resistencia a compresión: colocar cada semiprisma entre los platos de la prensa (dispositivo de rotura a compresión), aumentando la carga uniformemente a una velocidad de 2.400±200N/s durante todo el tiempo de aplicación de la carga hasta rotura. c) Calcular la resistencia a compresión Rci en MPa de cada una de las probetas según la expresión: Rci = Fci 1600 Siendo: Fci = carga máxima de rotura de cada una de las probetas (N) 1600 = superficie expuesta a los platos de la prensa de 40x40 mm (mm2) d) Por último, se define el resultado del ensayo como la media aritmética de seis determinaciones de resistencia. Si uno de ellos difiere de la media en ± 10%, se desecha este y se calcula la media de los cinco restantes. Si alguna de las resistencias dentro de estas cinco difiere de la nueva media en más de ± 10%, desechamos toda la serie y repetimos amasada. Nota: Todos los resultados deben redondearse a 0,1 MPa más cercano. Completa la tabla de resultados del Ejercicio 10.1 (ANEJO 4) Página 11 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril ANEJO 1: Instrumental de laboratorio utilizado en la práctica Compactadora Aparato de Vicat Moldes para fabricación de probetas Interior cámara húmeda Agujas de Le Chatelier Amasadora mecánica Dispositivo de rotura a flexotracción Dispositivo de rotura a compresión Página 12 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril ANEJO 2: Tabla A1.1.1 del RC-08 Denominación, designación y composición de los cementos comunes 1) Composición (proporción en masa ) Componentes principales Tipos Denominación Designación Clínker K CEM I Cemento pórtland Cemento pórtland con escoria Cemento pórtland con humo de sílice Cemento pórtland con puzolana CEM II Cemento pórtland con ceniza volante Cemento pórtland con esquistos calcinados Cemento pórtland con caliza Cemento pórtland mixto3) CEM III Cemento con escorias de alto horno CEM IV Cemento puzolánico3) CEM V Cemento compuesto3) CEM I CEM II/A-S CEM II/B-S CEM II/A-D CEM II/A-P CEM II/B-P CEM II/A-Q CEM II/B-Q CEM II/A-V CEM II/B-V CEM II/A-W CEM II/B-W CEM II/A-T CEM II/B-T CEM II/A-L CEM II/B-L CEM II/A-LL CEM II/B-LL CEM II/A-M CEM II/B-W CEM III/A CEM III/B CEM III/C CEM IV/A CEM IV/B CEM V/A CEM V/B 95-100 80-94 65-79 90-94 80-94 65-79 80-94 65-79 80-94 65-79 80-94 65-79 80-94 65-79 80-94 65-79 80-94 65-79 80-94 65-79 35-64 20-34 5-19 65-89 45-64 40-64 20-38 Escoria de horno Alto S Humo de sílice D2) – 6-20 21-35 – – – – – – – – – – – – – – – – – – 6-10 – – – – – – – – – – – – – – 36-65 66-80 81-95 – – – 18-30 31-50 – – Puzolana Natural P Natural calcinada Q Cenizas volantes Silíceas V Calcáreas W Esquistos calcinados T Caliza L – – – – – – – – – – – – – – – – – – – – – – – – 6-20 – – – – – 21-35 – – – – – 6-20 – – – – – 21-35 – – – – – 6-20 – – – – – 21-35 – – – – – 6-20 – – – – – 21-35 – – – – – 6-20 – – – – – 21-35 – – – – – 6-20 – – – – – 21-35 – – – – – – – – – – – – – – – – – <------------------------------------------ 6-20 ----------------------------------------> <----------------------------------------- 21-35 ---------------------------------------> – – – – – – – – – – – – – – – – – – <----------------------- 11-35 ----------------------> – – <----------------------- 36-55 ----------------------> – – <------ 18-30 ------> – – – <------ 31-50 ------> – – – 4) Componentes LL minoritarios – – – – – – – – – – – – – – – – 6-20 21-35 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 0-5 – – – – – – – Página 13 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril Observaciones tabla A1.1.1: 1) Los valores de la tabla se refieren a la suma de los componentes principales y minoritarios (núcleo de cemento). 2) El porcentaje de humo de sílice está limitado al 10%. 3) En cementos pórtland mixtos CEM II/A-M y CEM II/B-M, en cementos puzolánicos CEM IV/A y CEM IV/B y en cementos compuestos CEM V/A y CEM V/B los componentes principales diferentes del clínker deben ser declarados en la designación del cemento (véase el apartado A1.1.2).). 4) El contenido de carbono orgánico total (TOC), determinado conforme al UNE EN 13639, será inferior al 0,20% en masa para calizas LL, o inferior al 0,50% en masa para calizas L. Tabla A1.1.3 del RC-08 Prescripciones mecánicas y físicas de los cementos comunes, incluidos los de bajo calor de hidratación Clase de Tiempo de fraguado UNE-EN 196-11) UNE-EN 196-3 Resistencia inicial Resistencia nominal (N/mm2) (N/mm2) 1) resistencia 2 días 32,5 N 32,5 R 42,5 N 42,5 R 52,5 N 52,5 R Resistencia a compresión – ≥ 10,0 ≥ 10,0 ≥ 20,0 ≥ 20,0 ≥ 30,0 7 días ≥ 16,0 – – – – Estabilidad de Volumen según UNE-EN 196-3 Inicio Final Expansión (min) (h) (mm) 28 días ≥ 32,5 ≤ 52,5 ≥ 75 ≥ 42,5 ≤ 62,5 ≥ 60 ≥ 52,5 – ≥ 45 ≤ 12 Calor de hidratación(3) ≤ 10 UNE-EN UNE-EN 196-9 196-8 (J/g) (J/g) 41 horas 7 días ≤ 270 1) R = Alta resistencia inicial N = Resistencia inicial normal 2) 1 N/mm2 = 1 MPa 3) Solo para los comunes de bajo calor de hidratación Página 14 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril ANEJO 3: Tabla A5.5.1.1 del RC-08 Valores de k2 para inspección por variables k2 Para Pk = 5% N.º de muestras de control Para Pk = 10% - Límite inferior de resistencias iniciales y normales - Contenido de aire en cementos de albañilería 1 2 3 5 7 - Límite superior de resistencias normales - Otras propiedades 1,26 0,78 0,54 0,26 0,09 0,90 0,42 0,17 -0,11 -0,28 Tabla A5.5.1.2 del RC-08 Valores de c2 para inspección por atributos Número de muestras de control Número de C2 (n) Pk = 10 % 1 2 3 4 5 6 7 muestras de control (n) Pk = 5 % 0 0 0 0 1 1 1 1 2 3 4 5 6 7 Página 15 de 16 Universidad de Alicante - Prácticas de Materiales de Construcción I.T.O.P – Práctica Nº 10 (Curso 2.008 – 2.009) César García Andreu, José Miguel Saval Pérez, Francisco Baeza Brotons, Antonio José Tenza Abril Tabla A5.5.1.3 del RC-08 Cementos comunes, incluidos los de bajo calor de hidratación. Valores límite para resultados individuales Propiedad Resistencias iniciales (Mpa) Valor límite inferior Resistencia normal (Mpa) Valor límite inferior 2 días 7 días 32,5N – 14 32,5R 8,0 – 28 días 30,0 30,0 Principio de fraguado (min) 60 Límite inferior Estabilidad (mm) (% masa de cemento final) CEM I CEM IV CEM V (como % SO3) CEM III/A Valor límite superior CEM III/B CEM III/C Contenido en cloruros (%) 2) Puzonalidad CEM III 4) CEM IV CEM V 4) Valor límite superior 50,0 40 4,0 4,5 4,5 5,0 Positivo a los 15 días CEM I CEM II Calor de hidratación (J/g) 50 50,0 0,10 3) Valor límite superior Componentes 40,0 52,5R 28,0 – ≤ 5,0 % CEM III CEM I CEMII1) Contenido de sulfato 40,0 52,5N 18,0 – 10 Valor límite superior Pérdida por calcinación Valores límite Clase de resistencia 42,5N 42,5R 8,0 18,0 – – LH Los valores de la tabla A1.1.1 del Anejo ( ± 2%) 300 1) El cemento tipo ICEM II/B-T puede contener hasta el 5,0% de SO3 para todas las clases de resistencia. 2) El cemento tipo CEM III puede contener más del 0,10% de cloruros, pero en este caso el contenido máximo debe ser declarado. 3) Los cementos utilizados en aplicaciones de pretensado se pueden fabricar con una exigencia más baja. Si es así, el valor 0,10 se sustituirá por dicho valor el cual se deberá indicar en el albarán de expedición. 4) Determinación exclusivamente cualitativa, restringiéndose a comprobar que no se trata de un tipo de cemento diferente del que se ha solicitado Página 16 de 16