LECCION 8.- TECNOLOGIA DE FABRICACION DEL CEMENTO

Anuncio

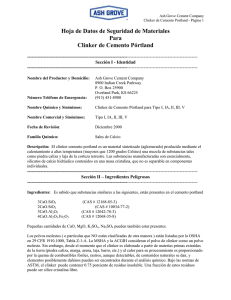

LECCION 8.- TECNOLOGIA DE FABRICACION DEL CEMENTO, INTRODUCCION. 1.- Introducción. Procesos de fabricación del clinker. Los métodos comerciales que se usan en la fabricación del clinker de cemento Portland, una vez que el crudo ya esta homogeneizado, son, principalmente, los tres siguientes: 1.- Proceso por vía húmeda. 2.- Proceso por vía seca. 3.-Proceso por vía semi - húmeda 3.- Proceso por vía semi-seca. Desde un punto de vista histórico, el proceso de fabricación del clinker ha pasado por el cambio de la vía húmeda a la seca. La vía húmeda permitía un manejo y una homogeneización más fácil de las materias primas, especialmente en los casos en que están húmedas o son pegajosas o cuando exhibían grandes fluctuaciones en su composición química. Sin embargo, con los avances de la tecnología es posible preparar una mezcla homogénea de las materias primas usando la vía seca, es decir sin añadir agua para preparar una papilla. En el proceso por vía húmeda (Figura 1.1) se prepara una papilla añadiendo agua a las materias primas finamente molidas, L que a continuación se bombea a un horno rotatorio de gran longitud ( = 30), en el cual tiene lugar todo el D piroprocesamiento. Por su parte en el proceso por vía seca (Figura 1.2 ) se prepara una mezcla en seco de las materias primas finamente molidas, que se homogeneiza en silos mediante aireación y que a continuación se alimenta a un horno rotatorio de menor L longitud que en el caso de la vía húmeda. ( = 15). El calentamiento inicial del crudo en suspensión, hasta D aproximadamente 800 ºC, se lleva a cabo en un intercambiador de calor mediante el CO2, que se desprende durante la calcinación de la caliza y los gases procedentes de la combustión del fuel, carbón, etc. (SISTEMA SP). Un desarrollo, relativamente reciente, del proceso por vía seca, ha sido colocar un precalcinador en la base de la torre del intercambiador de calor, como se muestra en la figura 1.3, en el cual se quema parte del combustible (50 - 65 % del total) usando como comburente aire del enfriador. Esto permite que el crudo entre en el horno rotatorio con un grado de calcinación superior al 90 % (SISTEMA SF). Figura 1.1.- Esquema de fabricación de CLINKER por vía húmeda. Figura 1.2.- Esquema de fabricación de CLINKER por vía seca. Figura 1.3.- Esquema de fabricación de CLINKER por vía seca con sistema de precalcinación. En el proceso por vía semi-seca o proceso LEPOL (Figura 1.4 ) el crudo se noduliza en un plato granulador. Los nódulos formados tienen un contenido en agua del 10 - 12 % y un diámetro de aproximadamente 15 Mm. y se alimentan a una parrilla donde se secan, precalientan y se calcinan parcialmente, haciendo uso de los gases de salida del horno rotatorio. Un grado mayor de calcinación se puede lograr quemando parte del combustible en la cámara caliente de la parrilla. Los gases calientes del horno primero pasan a través de la capa de nódulos secos en la cámara caliente, a continuación se desempolvan en unos ciclones, para a continuación pasar a través de la capa de nódulos húmedos en la cámara de secado de la parrilla. La cantidad de polvo que sale con los gases de salida de la parrilla es muy baja, ya que el residual que traían después del ciclonado se deposita en el lecho de nódulos húmedos. Un inconveniente de este proceso es que los gases de salida de la parrilla no se pueden utilizar en el secado de las materias primas durante su molienda, debido a su baja temperatura. Además los costes de mantenimiento de la parrilla son grandes. Por todo ello, las instalaciones modernas raramente utilizan este sistema de fabricación del clinker. En el proceso por vía semi – húmeda, que también se puede denominar proceso LEPOL (Figura 1.5 ), a las materias primas en forma de papilla se les elimina agua mediante filtros prensa, alcanzándose una humedad del 16 – 21 %. A continuación las tortas que salen de los filtros pueden procesarse en máquinas extrusoras para formar pelets que se alimentan a una parrilla con tres cámaras o bien, dichas tortas, se envían a un depósito intermedio antes de ser alimentadas a trituradoras – secadoras que producen un crudo seco que se alimenta a un torre intercambiadora de calor con o sin sistema de precalcinación. Los sistemas de trituración – secado, operando todo el tiempo en paralelo con el horno, tienen un elevado grado de recuperación de energía haciendo uso de los gases de salida del horno y de la salida del aire del enfriador. El proceso por vía húmeda fue ampliamente utilizado en otros tiempos, pero debido al gran aumento de los precios de los combustibles ha sido sustituido por el de vía seca, en el cual no hay que evaporar agua, que supone aproximadamente un 35 % de la papilla, representando un gasto energético muy elevado. Sin embargo, en zonas o países donde las materias primas tienen un alto contenido en humedad (CRETA) el proceso por vía húmeda ha sobrevivido, al menos en lo que se refiere a la preparación de las materias primas. Figura 1.4.- Esquema de fabricación de CLINKER por vía semi – seca. Figura 1.4.- Esquema de fabricación de CLINKER por vía semi – húmeda. Un resumen de las características de operación de cada uno de los cuatro procesos de fabricación del clinker pueden verse en la tabla 1.1. Asimismo, en la tabla 1.2 se da una presentación esquemática de dichos procesos. Tabla 1.1.- Características de operación de los cuatro procesos de fabricación del clinker Tabla 1.2.- Presentación esquemática de los procesos de fabricación del clinker 2.- Etapas de la preparación de las materias primas. Después de su extracción de las explotaciones mineras , generalmente canteras con arranque por voladura para el caso del componente calcáreo, las materias primas, que son de características químicas y mineralógicas diferentes y recibidas algunas de ellas en trozos de gran tamaño, deben de sufrir un proceso de preparación antes de ser sometidas al proceso de cocción en el horno. La finalidad del proceso de preparación de las materias primas es convertirlas en un polvo (crudo o harina de cemento) de composición homogénea y de características extremadamente precisas, adecuado para ser sometido al proceso de cocción. Dicho proceso esta relacionado, básicamente, con la selección de los métodos de ingeniería más eficientes para la trituración, secado, molienda, mezclado y transporte de sólidos entre las distintas etapas. El consumo de energía es considerable, sobre todo en la molienda, y se controla constantemente intentando mejorar el rendimiento energético. Las etapas y operaciones más importantes en la preparación del crudo para la fabricación de CLINKER pueden verse en la figura 2.1. Figura 2.1- Etapas en la preparación del crudo. El tamizado y la clasificación también se emplean en la industria del cemento con vistas a conseguir una mayor economía en las operaciones de trituración y molienda. En cambio, la beneficiación y concentración de las materias primas tan solo se aplican en la industria del cemento en casos muy excepcionales. Por otra parte, la importancia económica de este primer conjunto de operaciones, que constituyen la preparación del crudo (Primera etapa de la fabricación del cemento), es suficiente por si sola para que exista un serio interés hacia ella. Así tenemos, que la energía eléctrica consumida en todas las operaciones desde la cantera hasta la entrada en el horno rotatorio es: 21-25 kWh/t crudo o bien 32-39 kWh/t clinker lo que representa más del 60 % de la energía eléctrica necesaria en la fabricación del clinker y la tercera parte de la de una tonelada de cemento. A la trituración de las materias primas corresponde 1-2 kWh/t clinker y a la molienda 10 - 15 kWh/t clinker (Figura 2.2 y tabla 2.1) Figura 2.2.- Consumo de energía eléctrica en la fabricación del clinker Tabla 2.1- Consumo de energía térmica y eléctrica en la fabricación del clinker. Así mismo, en la preparación del crudo los costes de explotación representan, aproximadamente, el 12 % y las inversiones el 30 % del coste de la fábrica. En la figura 2.3 se dan los objetivos que se persiguen con la preparación del crudo. Uno de los objetivos esenciales de la preparación del crudo es proporcionar las diferentes materias primas de que se dispone, con el fin de obtener una composición química del clinker que se corresponda con la calidad deseada (DOSIFICACION DEL CRUDO). Figura 2.3.- Objetivos de la preparación del crudo. Las materias primas de que se dispone no siempre permiten hacer variar el contenido de los óxidos esenciales (CaO, SiO2, Al2O3 y Fe2O3) en todo el rango deseado. En el caso favorable, de que si sea posible obtener el rango deseado, la diferencia de coste que existe, en general, entre las diferentes materias primas, impone, a menudo, un compromiso entre la calidad del clinker y la rentabilidad. Además, la calidad del clinker, no sólo esta ligada al contenido de los óxidos esenciales, sino que también depende del contenido de los elementos minoritarios (MgO, Na2O, K2O, etc.), cuya presencia en el cemento en ciertas proporciones puede tener consecuencias considerables en sus propiedades. En la tabla 2.2 se da la composición química de tres crudos con un módulo de silicatos pequeño, medio y grande. También se da el contenido de los elementos minoritarios más comunes. La presencia de determinadas cantidades de CaO, SiO2, Al2O3 y Fe2O3 en el crudo representa una CONDICIÓN NECESARIA para la obtención de cemento de calidad, pero no es una CONDICIÓN SUFICIENTE. Es necesario, en efecto, obtener durante el curso del proceso de cocción una adecuada combinación de los diferentes óxidos, con el fin de obtener los silicatos y aluminatos de calcio deseados. Para ello, se requiere que el crudo posea otras características, para que la combinación, que en la práctica nunca se completa, alcance un grado suficiente. Esto depende esencialmente de : 1.- La aparición, a la temperatura de clinkerización, de una cierta cantidad de fase liquida, lo que favorece considerablemente la combinación. Depende de la proporción de los elementos fundentes (Al2O3 y Fe2O3 ) e igualmente de ciertos elementos minoritarios (MgO, Na2O, K2O). 2.- La finura del crudo. Tabla 2.2.- Análisis químico de tres crudos. Si el grado de combinación es insuficiente, lo que ocurre es que la proporción del silicato tricálcico disminuye en beneficio del dicálcico y sobre todo que aumenta la proporción de un compuesto, que siempre esta presente en el clinker y que es la cal libre o no combinada. El papel de la finura es importante en el grado de combinación y el grado a alcanzar variara de unas materias primas a otras. La finura se caracteriza, en general, de manera suficiente determinando el residuo sobre el tamiz de 100 micras. En la tabla 2.3 se dan ejemplos de crudos de finura elevada, media y gruesa. Tabla 2.3.- Análisis granulométrico de tres crudos de diferente finura.