V. ANALISIS DE RESULTADOS 5.1 ANÁLISIS DE PORCENTAJE

Anuncio

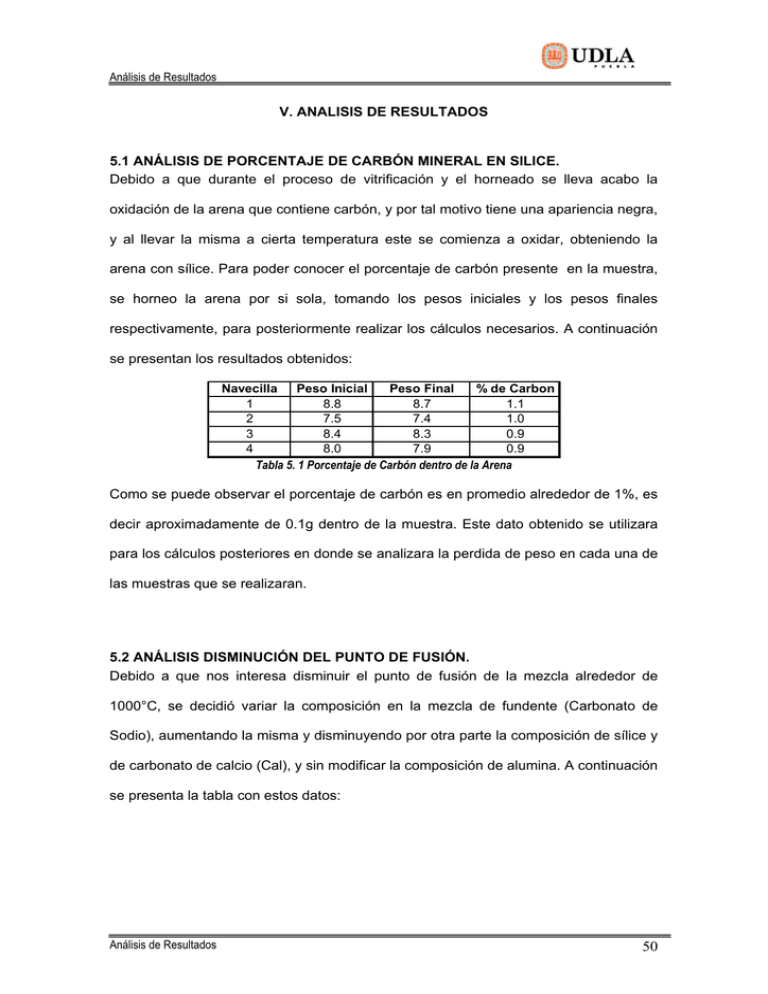

Análisis de Resultados V. ANALISIS DE RESULTADOS 5.1 ANÁLISIS DE PORCENTAJE DE CARBÓN MINERAL EN SILICE. Debido a que durante el proceso de vitrificación y el horneado se lleva acabo la oxidación de la arena que contiene carbón, y por tal motivo tiene una apariencia negra, y al llevar la misma a cierta temperatura este se comienza a oxidar, obteniendo la arena con sílice. Para poder conocer el porcentaje de carbón presente en la muestra, se horneo la arena por si sola, tomando los pesos iniciales y los pesos finales respectivamente, para posteriormente realizar los cálculos necesarios. A continuación se presentan los resultados obtenidos: Navecilla Peso Inicial Peso Final % de Carbon 1 8.8 8.7 1.1 2 7.5 7.4 1.0 3 8.4 8.3 0.9 4 8.0 7.9 0.9 Tabla 5. 1 Porcentaje de Carbón dentro de la Arena Como se puede observar el porcentaje de carbón es en promedio alrededor de 1%, es decir aproximadamente de 0.1g dentro de la muestra. Este dato obtenido se utilizara para los cálculos posteriores en donde se analizara la perdida de peso en cada una de las muestras que se realizaran. 5.2 ANÁLISIS DISMINUCIÓN DEL PUNTO DE FUSIÓN. Debido a que nos interesa disminuir el punto de fusión de la mezcla alrededor de 1000°C, se decidió variar la composición en la mezcla de fundente (Carbonato de Sodio), aumentando la misma y disminuyendo por otra parte la composición de sílice y de carbonato de calcio (Cal), y sin modificar la composición de alumina. A continuación se presenta la tabla con estos datos: Análisis de Resultados 50 Análisis de Resultados Material Mezcla 1 Mezcla 2 Mezcla 3 Silice 55% 55% 50% 15% 12.5% 15% Carbonato de Calcio 20% 22.5% 25% Carbonato de Sodio Alumina 10% 10% 10% Tabla 5. 2 Primeras Composiciones Mezclas Mezcla 4 50% 12.5% 27.5% 10% Las mezclas anteriores se hornearon como primera prueba alrededor de 900°C durante 9 horas, para posteriormente analizar la muestra. Se analizo cada una de las muestras y se le tomo fotos a cada una: Tabla 5. 3 Imágenes de cada mezcla después de hornear a 900°C Como se observa en cada una de las imágenes, los granos son muy grandes, por tal motivo, después de esta prueba se decidió utilizar un molino eléctrico para moler los materiales y obtener un grano mucho más fino, el cual nos permitiera tener una mezcla homogénea y evitando que se formen granos muy grandes, y que pudieran provocar que la vitrificación no ocurra de forma homogénea y uniforme a lo largo de toda la navecilla. En cuanto a si se logro vitrificar el material a esta temperatura, el resultado fue negativo para todas las mezclas, ya que ni en la mezcla de mayor proporción de fundente se observó el comienzo del proceso de vitrificación. Por tal motivo se decidió que en la siguiente corrida la temperatura de horneado fuera de 1000°C durante el mismo periodo de tiempo. Se obtuvo el mismo resultado, únicamente presentando un ligero comienzo de vitrificación en la mezcla 3 y 4, sin embargo, esta no ocurrió y los grumos dentro de la mezcla se mantuvieron, debido al tamaño de los granos de cada uno de los materiales utilizados. Análisis de Resultados 51 Análisis de Resultados Una vez concluido que estas proporciones de mezclas no eran las adecuadas para obtener un proceso de vitrificación a una temperatura relativamente menor, se propusieron las siguientes mezclas: Material Mezcla 5 Mezcla 6 Mezcla 7 Silice 45% 42.5% 37.5% Hidroxido de Calcio 10% 7.5% 7.5% Carbonato de Sodio 35% 40% 45% Arcilla 10% 10% 10% Tabla 5. 4 Composiciones para la segunda prueba Es importante señalar que en las mezclas presentadas en la tabla anterior se aumento de forma drástica la composición de Carbonato de Sodio, debido a que en la composición anterior que la más alta fue de 27.5%, no se obtuvieron resultados satisfactorios ni a una temperatura de 1050°C. De la misma manera, como primera prueba las mezclas anteriores se llevaron a una temperatura de 900°C durante el mismo periodo de tiempo, en la cual se presento una ligera vitrificación, sin embargo, esto no ocurrió en toda la navecilla de forma uniforme. De acuerdo al resultado obtenido a esta temperatura se decidió aumentar la misma a 1000°C durante el tiempo de horneado de 6 horas. Una vez cumplido este tiempo y esperar a que se enfriara la mufla alrededor de 300°C, se obtuvieron resultados satisfactorios en donde se presento un vitrificado uniforme y completo a lo largo de toda la navecilla. En la tabla siguiente se muestran las imágenes de cada una de las navecillas: Análisis de Resultados 52 Análisis de Resultados Tabla 5. 5 Fotos de las mezclas de segunda prueba después de un horneado a 1000°C. Foto directa y foto con aumento 20 X 3 Se observo que en la mezcla al 35% de Fundente un vitrificado uniforme, sin embargo, aun tenia granos de arena presentes dentro de la misma, lo que nos indico que seguramente necesitaba una temperatura mayor para que ocurriera la vitrificación completamente. En las fotos de las mezclas al 40% y 45 %, la vitrificación ocurrió completamente sin mostrar granos de arena dentro del vidrio. Por tal motivo para poder tener una mejor diferencia entre todas las mezclas se tomaron fotos con un microscopio estereoscópico, en donde se puede observar que para la primera mezcla se observa un vitrificado uniforme, sin embargo, no presenta una forma cristalina uniforme y clara, mientras que para la segunda mezcla de 40% se observa con mayor claridad la formación cristalina un poco mas clara mientras que para la mezcla de 45% la formación de cristales es mucho mas clara en comparación con las otras dos mezclas, presentando cierta similitud únicamente con la mezcla al 40%. La formación cristalina que presentaron las 3 mezclas es propia del proceso de vitrificación, lo que nos permite concluir que a una temperatura de 1000°C, la vitrificación ocurre de forma perfecta. Análisis de Resultados 53 Análisis de Resultados Una vez concluido esta etapa de disminuir el proceso el punto de fusión de la mezcla, las mezclas se volvieron a hornear, pero cambiando la temperatura a una mas alta, la que se decidió que fuera a 1150°C, y estos son los resultados que se obtuvieron: Tabla 5. 6 Fotos de horneado a 1150°C. Foto directa, 10X 3 y 20 X 3 En las fotos anteriores, se puede observar que el vitrificado es uniforme a lo largo de todas las navecillas, ya que se puede apreciar que se refleja la luz. Para poder apreciar una mejor diferencia entre las 3 mezclas, se tomaron fotos con microscopio. Se observa que los granos de vidrio son uniformes y tienen apariencia transparente, presentando un ligero color verde, y desapareciendo por completo algunos granos de arena presentes después de hornear a 1000°C. Por tal motivo para la siguiente mezcla a hornear, que ya contendrán los metales, se llevara acabo a una temperatura de 1150°C para asegurarnos que todo el material vitrifique de forma adecuada. Por lo tanto de acuerdo a las composiciones anteriores y de acuerdo a los datos que tenemos del proyecto de investigación anterior y los obtenidos durante la Análisis de Resultados 54 Análisis de Resultados experimentación del actual, podemos obtener la siguiente figura, donde se puede apreciar que la temperatura de fundición va disminuyendo conforme se va aumentando el porcentaje de Carbonato de Sodio, dentro de la mezcla: Temperatura vs. %Carbonato de Sodio 1250 1200 1150 Temperatura (°C) 1100 1050 1000 950 900 850 y = -3030.3x2 + 932.17x + 1123.2 R2 = 0.9577 800 15.00% 20.00% 25.00% 30.00% 35.00% 40.00% 45.00% % Carbonato de Sodio Figura 5. 1 Comportamiento Punto de Fundición vs. % Carbonato de Sodio, regresión y ecuación Como se puede apreciar, la tendencia es similar a la que se encuentra reportada en la bibliografía, puesto que al aumentar el fundente, disminuye considerablemente la temperatura de fundición. La ecuación que se obtiene puede ser útil para estimar a que temperatura se necesita tener para tener un proceso de vitrificación adecuado. 5.3 MEZCLAS CON METALES PROBLEMAS. Durante esta sección se analizaran todas las fotos que se tomaron a cada una de las navecillas, que son: foto directa, foto con 10 x 3 aumentos, y 20 x 3 Aumento, refiriéndose los primeros números al aumento de microscopio y con un aumento de 3 correspondiente a la cámara digital. Después de cada tabla de fotos correspondiente, a cada una de las mezclas bases, se agregaran las figuras correspondientes donde se Análisis de Resultados 55 Análisis de Resultados mostraran las gráficas correspondientes de acuerdo a ciertas características deseadas como son: cristalinidad refiriéndose a la formación de cristales dentro de cada navecilla, homogeneidad refiriéndose al tamaño de los granos a lo largo de la navecilla, brillo correspondiente al reflejar la luz y distribución correspondiente a la distribución de la mezcla a lo largo de la misma navecilla. La ponderación que se aplicó es la siguiente: Excelente.- 5 Aceptable.- 4 Regular.- 3 No aceptable.- 2 Muy malo.- 1 5.3.1 COBRE. Durante este proceso, el primer metal que se vitrificó fue Cobre, con el cual se intentaron los siguientes porcentajes de metal presentes en una muestra de 1.5g. Los porcentajes fueron: 1%, 3%, 5%, 10% y 15%. Una vez preparadas las mezclas se hornearon a una temperatura de 1150°C durante 9 horas. Es importante señalar que los porcentajes de 10% y 15% se consideraban muy altos, para la composición que se tenían de los demás materiales, sin embargo, se decidió probar con los mismos para observar si la composición que se trabajaran eran buenas para contener estos porcentajes tan altos de metal. Una vez concluido el tiempo de horneado se tomaron fotos a todas las navecillas, estás imágenes se muestran en la tabla siguiente: Análisis de Resultados 56 Análisis de Resultados Tabla 5. 7 Fotos Directas de mezclas al 35% con diferentes concentraciones de Cobre Como se puede observar las mezclas que contenían 10% y 15% de metal, no presentaron el color azul esperado, al contrario presentaron un color negro, el cual nos muestra que la cantidad de metal presente en esta mezcla es demasiada para las composiciones que se manejaron, en este caso, mezclas con 35%, 40% y 45% de fundente presente dentro de la mezcla. En las mezclas de 3% y 5% en algunas partes de la navecilla se puede observar que presentan una parte negra lo cual nos indica que existe una deficiencia de oxigeno dentro de la cámara de horneado, es decir, que las reacciones de oxidación necesitan mayor cantidad de oxigeno para llevarse acabo por completo, esto es debido a que la cámara donde se realiza el horneado es muy pequeña y esto ocasiona que se tenga poco oxígeno dentro de la misma. De acuerdo a los resultados anteriores lo que se decidió fue reducir la cantidad de mezcla a 1g para evitar derrames dentro de la mufla, y eliminar las composiciones de 10% y 15%, sustituyéndolas con 7% y 8.5% de metal dentro de la mezcla. A continuación se muestran las fotos de microscopio para cada una de las concentraciones que se trabajaron así como para composición de fundentes (35%, 40%, 45%): Análisis de Resultados 57 Análisis de Resultados Tabla 5. 8 Fotos de 10X 3 y 20 X 3 aumentos para Cobre en mezcla de 35% Fundente Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Cobre 7% 8.50% Figura 5. 2 Ponderación de propiedades deseables para Cobre (II) en 35% de Fundente Análisis de Resultados 58 Análisis de Resultados Tabla 5. 9 Foto directa, 10X 3 y 20 X 3 aumentos para mezcla de 40% Fundente Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribucion 1.5 1 0.5 0 1% 3% 5% % Cobre 7% 8.50% Figura 5. 3 Ponderación de propiedades deseables para Cobre (II) en 40% de Fundente Análisis de Resultados 59 Análisis de Resultados Tabla 5. 10 Foto directa, 10 X 3 y 20 X 3 aumentos para mezcla de 45% Fundente Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad Homogeneidad 2.5 Brillo 2 Distribucion 1.5 1 0.5 0 1% 3% 5% % Cobre 7% 8.50% Figura 5. 4 Ponderación de propiedades deseables para Cobre (II) en 45% de Fundente Se puede apreciar en la figura 5.2 que el parámetro de cristalinidad va disminuyendo conforme aumenta la composición, pasando por todos los valores de ponderación hasta llegar al valor mas bajo. Esto puede ser causado por la deficiencia de oxígeno que se tiene dentro de la cámara, ya que no se cuenta con la cantidad suficiente para oxidar todos los componentes, principalmente el Sulfato de Cobre. Para el parámetro Análisis de Resultados 60 Análisis de Resultados de homogeneidad se puede apreciar que disminuye de la misma forma que la cristalinidad, esto es asociado al mismo problema ya mencionado porque se pueden apreciar que existen residuos de carbón a lo largo de la navecilla lo que ocasiona que la homogeneidad en los cristales no se pueda apreciar correctamente. La propiedad de brillo, tiene el mismo comportamiento disminuyendo conforme se aumenta la concentración debido a que el color se va volviendo mas opaco perdiendo la coloración. En cuanto a la distribución del vidrio a lo largo de la navecilla se tiene la misma tendencia que los parámetros anteriores. Para las figuras 5.3 y 5.4 se puede afirmar que siguen el mismo comportamiento que para la figura 5.2, sin embargo, para el parámetro de distribución de la mezcla muestra una variación muy distinta ya que en algunas composiciones la distribución fue perfecta, mientras que para otras se concentró el vidrio en un extremo de la navecilla. 5.3.2 FIERRO. Al igual que para las mezclas de Cobre, se trabajaron con las mismas concentraciones, sin embargo ya no se realizaron las mezclas con concentraciones de 10% y 15% de metal. Por otra parte, la muestra se redujo de 1.5g a 1g, esto con el fin de evitar que se perdiera material al momento de hornearlo. Se trabajo a la misa temperatura operación de horneado y se horneo durante el mismo periodo de tiempo. A continuación se presentan las tablas con las fotos tomadas para todas las mezclas bases: Análisis de Resultados 61 Análisis de Resultados Tabla 5. 11 Foto directa, 10 x 3 y 20 x 3 aumentos para la mezcla de 35% Fundente Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Cobre 7% 8.50% Figura 5. 5 Ponderación de propiedades deseables para Fierro (II) en 35% de Fundente Análisis de Resultados 62 Análisis de Resultados Tabla 5. 12 Foto directa, 10 x 3 y 20 x 3 aumentos para la mezcla de 40% Fundente Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Cobre 7% 8.50% Figura 5. 6 Ponderación de propiedades deseables para Fierro (II) en 40% de Fundente Análisis de Resultados 63 Análisis de Resultados Tabla 5. 13 Foto directa, 10 x 3 y 20 x 3 aumentos para la mezcla de 45% Fundente Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Fierro 7% 8.50% Figura 5. 7 Ponderación de propiedades deseables para Fierro (II) en 45% de Fundente En la figura 5.5, 5.6 y 5.7 se puede apreciar que en cuanto al parámetro de cristalinidad va disminuyendo conforme se va aumentando la concentración de Fierro dentro de la mezcla ya que conforme va aumentando la concentración, los cristales se van perdiendo. En cuanto al parámetro de homogeneidad disminuye de la misma forma, ya que se puede apreciar en las fotos que los cristales son mas grandes que otros al ir aumentado la concentración. En el caso del brillo tiene el mismo Análisis de Resultados 64 Análisis de Resultados comportamiento que los parámetros anteriores, sin embargo, es importante mencionar que para la mezcla con 8.5% de metal, los parámetros anteriores son los mas bajos para este metal. En cuanto a la distribución del vidrio, se puede observar que existen demasiadas variaciones, y no se tiene una tendencia que esta relacionada con la concentración de metal dentro de la mezcla. 5.3.3 CADMIO. Para el caso de este metal, se siguió el mismo procedimiento en la preparación de las mezclas y se mantuvieron las mismas concentraciones. Es importante señalar que en todas las mezclas se requirió muy poca cantidad de la sal, debido a que la relación molar de la sal es muy pequeña, por tal motivo, para tener las concentraciones deseadas del metal, se requirió poca cantidad de sal. A continuación se muestran las fotos tomadas a cada una de las navecillas: Tabla 5. 14 Foto directa, 10 x 3 y 20 x 3 aumentos para la mezcla de 35% Fundente Análisis de Resultados 65 Análisis de Resultados Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Cadmio 7% 8.50% Figura 5. 8 Ponderación de propiedades deseables para Cadmio(II) en 35% de Fundente Tabla 5. 15 Foto directa, 10 x 3 y 20 x 3 aumentos para la mezcla de40% Fundente Análisis de Resultados 66 Análisis de Resultados Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Cadmio 7% 8.50% Figura 5. 9 Ponderación de propiedades deseables para Cadmio (II) en 40% de Fundente Tabla 5. 16 Foto directa, 10 x 3 y 20 x 3 aumentos para la mezcla de 45% Fundente Análisis de Resultados 67 Análisis de Resultados Parametros Deseables 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogeneidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Cadmio 7% 8.50% Figura 5. 10 Ponderación de propiedades deseables para Cadmio (II) en 45% de Fundente En las figuras 5.8, 5.9 y 5.10 se puede apreciar que todos los parámetros para esta metal a todas las concentraciones se encuentran por arriba de lo regular, lo cual es muy buen indicativo de que para este metal ya no se tiene el problema de deficiencia de oxigeno, ya que a pesar de que tanto la cristalinidad, homogeneidad y brillo van disminuyendo al aumentar la concentración, no se aprecian residuos de carbón a lo largo de la navecilla. Esto se puede generalizar para todas las mezclas bases que se trabajaron ya que tienen el mismo comportamiento. Por lo tanto estas mezclas bases trabajan de forma adecuada para las concentraciones deseadas y en especial para la sal de Sulfato de Cadmio. 5.3.4 PLOMO. Para el caso del plomo, se trabajaron las mismas concentraciones que en los metales anteriores, y cabe mencionar que al igual que con Cadmio, la cantidad de sal que se agrego en la mezcla fue muy pequeña, por lo que fue difícil tener la misma exactitud. En las siguientes tablas se muestran las fotografías para cada una de las navecillas a Análisis de Resultados 68 Análisis de Resultados cada una de las mezclas bases, y posteriormente la figura correspondiente en donde se utilizaron como parámetros deseados los mismos que para los metales anteriores, utilizando la ponderación ya mencionada. Tabla 5. 17 Foto directa, 10 x 3, 20 x 3 para 1%,3% y 5%. Directa, 10 y 20 de aumento para 35% Fundente Características físicas 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogenidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Plomo 7% 8.50% Figura 5. 11 Caracterización para vidrio de Plomo (II) en 35% Fundente Análisis de Resultados 69 Análisis de Resultados Tabla 5. 18 Foto directa, 10 y 20 aumento para 40% Fundente Características físicas 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogenidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Plomo 7% 8.50% Figura 5. 12 Caracterización para vidrio de Plomo(II) en 40% Fundente Análisis de Resultados 70 Análisis de Resultados Tabla 5. 19 Foto directa, 10 y 20 aumento para 45% Fundente Características físicas 5 4.5 4 3.5 3 Cristalinidad 2.5 Homogenidad Brillo 2 Distribución 1.5 1 0.5 0 1% 3% 5% % Plomo 7% 8.50% Figura 5. 13 Caracterización para vidrio de Plomo(II) en 45% Fundente Para los vidrios que se hicieron en base a la mezcla de 35% Fundente (figura 5.11), se puede apreciar que la cristalinidad fue muy buena para todos los casos ya que tiene valores de 5, lo cual nos índica que los resultados fueron satisfactorios. Para el caso de la homogeneidad de la distribución de granos, es muy buena en general, ya que como se puede observar en las fotos de la tabla 5.18, en todos los casos de Análisis de Resultados 71 Análisis de Resultados concentraciones de plomo se tiene la formación de los granos cristalinos de manera uniforme manteniéndose un color transparente a lo largo de la navecilla. Para el caso del brillo, el único detalle es que conforme va aumentando la concentración va disminuyendo el brillo del vidrio, o en todo caso es más difícil de apreciar, lo que nos indica que a mayor concentración de metal este pierde propiedades de vidrio. En cuanto a la distribución del vidrio dentro de la navecilla es una característica que depende fuertemente de cómo fue preparara y distribuida la misma en la navecilla por lo cual se puede apreciar, que para este caso, la distribución se vio afectada a mayores concentraciones. Para el vidrio de 40% y 45% Fundente (figuras 5.12 y 5.13 respectivamente) los resultados son muy parecidos a los anteriores, sin embargo, para 40% de Fundente, la homogeneidad de los cristales no es muy buena debido a que se puede observar en la tabla 5.19 que en algunos casos algunos granos de cristal son más grandes que los otros, lo que nos provoca un poco que no se vea muy transparente el vidrio. En cuanto a la distribución del vidrio en ambas composiciones, fue mucho mejor que para el caso de 35%. 5.4 SECADO DE MATERIAS PRIMAS. Es importante mencionar que antes de realizar las mezclas, todas las materias se metieron dentro de la estufa con temperatura controlada, para poder determinar la humedad que contenían, y así trabajarlas en base seca, lo cual ayuda a reducir los cálculos posteriores a realizar. A continuación se presenta la tabla con el porcentaje de humedad correspondiente para cada material: Análisis de Resultados 72 Análisis de Resultados Material % Humedad Silice 0.25% 16.48% Carbonato de Sodio 0.16% Hidroxido de Calcio 0.36% Arcilla 0.05% Sulfato de Cadmio 5.75% Acetato de Plomo 16.15% Sulfato de Cobre 21.66% Sulfato Ferroso Tabla 5. 20 Porcentaje de humedad para cada materia prima 5.5 ANÁLISIS DE PÉRDIDA DE PESO. Debido a que dentro del proceso de vitrificación ocurren reacciones de oxidación de algunos de los compuestos que participan dentro de la misma, es de esperarse que exista una perdida de peso durante este proceso, ya que se obtienen los óxidos de algunos de los materiales. A continuación se presentan las reacciones participes dentro del proceso de vitrificación: C + O2 → CO2 (Carbón dentro de la Sílice) Na2CO3 → Na2O + CO2 (Carbonato de Sodio) Ca(OH) 2 → CaO + H2O (Hidróxido de Calcio) De las reacciones anteriores, se observa que las pérdidas de peso que se tendrán son debido a que se libera dióxido de carbono y humedad proveniente de la Cal que se utilizó. Es importante señalar que aparte de estas reacciones propias del proceso de vitrificación , también se tendrá la oxidación de las sales que se agreguen a las mezclas. A continuación se presentan las reacciones correspondientes: CuSO4* 5H2O → CuO + SO3 + 5H2O (Sulfato de Cobre) 2Pb3C4H8O5 + 13O2 → 6PbO + 8CO2 + 8H2O (Acetato de Plomo) FeSO4*7H2O → FeO + SO3 + 7H2O (Sulfato Ferroso) 3CdSO4*8H2O → 3CdO + 3SO3 + 8H2O (Sulfato de Cadmio) Análisis de Resultados 73 Análisis de Resultados Dentro de las reacciones anteriores se van a liberar gases como es el caso de dióxido de carbono, dióxido de azufre y así como la humedad intrínseca de cada una de las sales anteriores, lo que provoca una pérdida de peso mayor cuando se agregan las sales. En las tablas siguientes se muestran las pérdidas teóricas y las perdidas experimentales que se tuvieron para cada uno de las mezclas que se prepararon para cada metal: 35% de Fundente P. Experimental P.Teorica 35.60% 19.39% 35.30% 23.37% 28.80% 27.34% 21.59% 31.32% 26.89% 34.30% % Cu 1% 3% 5% 7% 8.5% 40% de Fundente P. Experimental P.Teorica 19.15% 20.78% 21.16% 24.64% 29.16% 28.50% 22.26% 32.37% 22.84% 35.26% 45% de Fundente P. Experimental P.Teorica 27.57% 22.72% 26.57% 26.43% 32.96% 30.13% 32.52% 33.83% 38.23% 36.61% Tabla 5. 21 Pérdidas experimentales y teóricas para Cobre (II) % Perdida de Peso vs. % de metal 45.00% y = 1.7226x + 0.2457 2 R = 0.9687 40.00% y = 2.4394x + 0.1981 R2 = 0.9269 y = 2.2032x + 0.198 2 R = 0.9549 35.00% % Perdida de Peso 30.00% 25.00% 20.00% 15.00% % P. Exp (45% Fundente) % P. Teorica (45% Fundente) % P. Exp (40% Fundente) 10.00% % P. Teorica (40% Fundente) % P. Exp (35% Fundente) % P. Teorica (35% Fundente) 5.00% 0.00% 0% 1% 2% 3% 4% 5% 6% 7% 8% 9% % Cobre Figura 5. 14 Perdida de peso para Cobre (II) Como se puede observar que para las perdidas de peso para las mezclas bases utilizadas con Sulfato de Cobre oscilan desde 19% hasta 36%, lo cual nos indica que Análisis de Resultados 74 Análisis de Resultados conforme aumentan las concentraciones de la sal, así como la concentración del fundente se tiene mayor cantidad de oxigeno. Las pérdidas teóricas se compararon con las pérdidas experimentales, mediante un grafico que se muestra en la figura 5.14 donde se observa que las pérdidas experimentales son mayores que las teóricas, esto se debe a que se tiene pérdida de muestra al momento de fundirse la mezcla, lo que ocasiona que se tengan pequeños derrames dentro de la mufla. A los valores experimentales se les realizo una regresión lineal para obtener las ecuaciones de predicción para cada mezcla base y para cada metal. A continuación se presentan dichas ecuaciones: Y = 1.7226X + 0.2457 (a) Y = 2.2032X + 0.198 (b) Y = 2.4394X + 0.1981 (c) En donde la ecuación (a) corresponde para una mezcla de 45% de fundente, la ecuación (b) corresponde a 40% de fundente y la ecuación (c) corresponde a la mezcla de 35% de fundente. Donde Y es el valor de % de Pérdidas de Peso y X es el porcentaje de metal agregado dentro de la mezcla. % Fe 1% 3% 5% 7% 8.5% 35% de Fundente P. Experimental P.Teorica 21.61% 18.67% 24.61% 21.21% 29.92% 23.75% 31.39% 26.29% 28.04% 28.19% 40% de Fundente P. Experimental P.Teorica 22.09% 21.54% 39.69% 26.93% 28.79% 32.32% 28.45% 37.71% 34.61% 41.75% 45% de Fundente P. Experimental P.Teorica 37.60% 23.47% 27.86% 28.65% 28.87% 33.84% 32.14% 39.03% 35.16% 42.92% Tabla 5. 22 Pérdidas teóricas y experimentales para Fierro (II) Análisis de Resultados 75 Análisis de Resultados % Perdida de Peso vs. % de metal 50.00% y = 1.7827x + 0.2753 2 R = 0.8389 45.00% y = 2.6973x + 0.2077 R2 = 0.976 y = 2.2166x + 0.2234 2 R = 0.8104 40.00% % Perdida de Peso 35.00% 30.00% 25.00% 20.00% % P. Exp (45% Fundente) 15.00% % P. Teorica (45% Fundente) % P. Exp (40% Fundente) % P. Teorica (40% Fundente) 10.00% % P. Exp (35% Fundente) % P. Teorica (35% Fundente) 5.00% 0.00% 0% 1% 2% 3% 4% 5% 6% 7% 8% 9% % Fierro Figura 5. 15 Perdida de peso para Fierro (II) En la figura 5.15 se puede observar que se mantiene la misma tendencia de tener mayor porcentaje de perdida de peso al aumentar la concentración del metal, así como la composición de Carbonato de Calcio. Sin embargo, se puede observar que las variaciones de pérdidas de peso son menores en las experimentales, esto es debido, a que se redujo la cantidad de muestra a 1g y al momento de retirar la navecilla de la mufla, la mayoría salía completa sin ninguna desprendimiento de material cerámico De la misma manera que para la grafica de Cobre, se obtuvo una línea de regresión para los puntos experimentales, obteniendo las siguientes ecuaciones: Y = 1.7827X + 0.2753 (d) Y = 2.6973X + 0.2077 (e) Y = 2.2166X + 0.2234 (f) En donde la ecuación (d) corresponde para una mezcla de 45% de fundente, la ecuación (e) corresponde a 40% de fundente y la ecuación (f) corresponde a la mezcla Análisis de Resultados 76 Análisis de Resultados de 35% de fundente. Donde Y es el valor de % de Pérdidas de Peso y X es el porcentaje de metal agregado dentro de la mezcla. 35% de Fundente P. Experimental P.Teorica 21.53% 18.15% 24.58% 19.64% 27.66% 21.12% 30.59% 22.61% 34.01% 23.73% %Cd 1% 3% 5% 7% 8.5% 40% de Fundente P. Experimental P.Teorica 23.65% 19.56% 25.57% 20.98% 29.74% 22.40% 34.66% 23.82% 35.41% 24.89% 45% de Fundente P. Experimental P.Teorica 36.35% 21.54% 30.67% 22.87% 44.95% 24.20% 32.24% 25.53% 35.69% 26.52% Tabla 5. 23 Pérdidas de peso experimentales y teóricas para Cadmio % Perdida de Peso vs. % de metal 45.00% y = 1.7236x + 0.2136 2 R = 0.9713 y = 1.5383x + 0.2628 R2 = 0.9791 40.00% y = 1.6234x + 0.1972 R2 = 0.9943 35.00% % Perdida de Peso 30.00% 25.00% 20.00% 15.00% % P. Exp (45% Fundente) % P. Teorica (45% Fundente) % P. Exp (40% Fundente) 10.00% % P. Teorica (40% Fundente) % P. Exp (35% Fundente) 5.00% % P. Teorica (35% Fundente) 0.00% 0% 1% 2% 3% 4% 5% 6% 7% 8% 9% % Cd Figura 5. 16 Perdida de peso para Cadmio (II) Análisis de Resultados 77 Análisis de Resultados En la figura 5.16 podemos observar que para el caso de Cadmio las pérdidas experimentales están por arriba de las teóricas como en los casos anteriores, pero podemos observar que estas pérdidas tienen una tendencia a una línea recta, y por lo tanto se puede observar que no sufrimos perdidas experimentales debido a derrame de material o rotura de la navecilla. Al igual que para los casos anteriores se realizó una regresión lineal para estos puntos experimentales. Las ecuaciones obtenidas son las siguientes: Y = 1.5383X + 0.2628 (g) Y = 1.7236X + 0.2136 (h) Y = 1.6234X + 0.1972 (i) En donde la ecuación (g) corresponde para una mezcla de 45% de fundente, la ecuación (h) corresponde a 40% de fundente y la ecuación (i) corresponde a la mezcla de 35% de fundente. Donde Y es el valor de % de Pérdidas de Peso y X es el porcentaje de metal agregado dentro de la mezcla. % Pb 1% 3% 5% 7% 8.5% 35% de Fundente P. Experimental P.Teorica 20.89% 17.75% 19.48% 18.44% 22.15% 19.13% 24.58% 19.82% 26.17% 20.33% 40% de Fundente P. Experimental P.Teorica 21.81% 19.16% 26.23% 18.72% 24.45% 19.43% 25.35% 20.13% 27.22% 20.66% 45% de Fundente P. Experimental P.Teorica 24.00% 21.14% 25.74% 21.67% 25.90% 22.20% 28.40% 22.73% 28.85% 23.13% Tabla 5. 24 Pérdidas de peso experimentales y teóricas para Plomo Análisis de Resultados 78 Análisis de Resultados % Perdida de Peso vs. % de metal 35.00% y = 0.6516x + 0.2338 R2 = 0.9431 y = 0.5187x + 0.2247 R2 = 0.5708 y = 0.8164x + 0.1865 2 R = 0.8181 30.00% % Perdida de Peso 25.00% 20.00% 15.00% % P. Exp (45% Fundente) % P. Teorica (45% Fundente) % P. Exp (40% Fundente) 10.00% % P. Teorica (40% Fundente) % P. Exp (35% Fundente) % P. Teorica (35% Fundente) 5.00% 0.00% 0% 1% 2% 3% 4% 5% 6% 7% 8% 9% % Plomo Figura 5. 17 Perdida de peso para Plomo(II) En la figura 5.17 podemos apreciar que las pérdidas experimentales mantienen la misma tendencia, siendo que para la mezcla de 35% se tienen los porcentajes de perdidas de peso menor, mientras que para una mezcla de 45% de fundente tiene los porcentajes de perdidas mayores, aumentando los mismos al aumentar la concentración del metal dentro de la mezcla. En cuanto a los datos experimentales, se puede observar que se tienen variaciones en cuanto a la tendencia de los puntos, esto es debido a que para estas navecillas, algunas de ellas perdieron un poco de material cerámico al momento de sacarlas del horno o en otro caso hubo pérdida de muestra. Se aplicaron líneas de regresión para conocer la tendencia de estos puntos y tener una predicción de los mismos: Análisis de Resultados Y = 0.6516X + 0.2338 (j) Y = .5187X + 0.2247 (k) Y = 0.8164X + 0.1865 (L) 79 Análisis de Resultados En donde la ecuación (j) corresponde para una mezcla de 45% de fundente, la ecuación (k) corresponde a 40% de fundente y la ecuación (L) corresponde a la mezcla de 35% de fundente. Donde Y es el valor de % de Pérdidas de Peso y X es el porcentaje de metal agregado dentro de la mezcla Es importante señalar que las ecuaciones de predicción que se obtuvieron para cada caso, únicamente se pueden aplicar cuando se cumplen con las siguientes especificaciones: Composiciones base para Carbonato de Sodio, para cada metal y a una temperatura de 1150°C. Lo importante a señalar que en las perdidas que se presentaron en las tablas anteriores, se consideraron todas las perdidas que se dan, pero para poder apreciar mejor estos resultados, a continuación se presentaran las composiciones de las mezclas antes de ser horneadas y después del horneado, así como el porcentaje de perdida por CO2 o por agua dependiendo de la formula química de cada compuesto. Es importante mencionar que la composición final para cada sal, es realmente lo que se tiene de metal al final, después de la calcinación de cada sal. En las siguientes hojas se muestran cada una de las composiciones iniciales y finales para cada mezcla que se preparó para cada metal: Análisis de Resultados 80 Análisis de Resultados Componente Silice Cal Carbonato de Calcio Arcilla Acetato de Plomo Plomo Componente Silice Cal Carbonato de Calcio Arcilla Acetato de Plomo Plomo Componente Silice Cal Carbonato de Calcio Arcilla Acetato de Plomo Plomo 45% DE CARBONATO DE SODIO Plomo 1% Plomo 3% Plomo 5% Plomo 7% Plomo 8.5% C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida 36.64% 7.33% 43.97% 9.77% 2.28% 1.00% 46.00% 0.37% 7.03% 1.78% 32.62% 18.25% 12.39% 0.00% 0.00% 0.74% 1.27% 33.08% 6.62% 39.70% 8.82% 11.79% 3.00% 41.78% 6.28% 28.47% 11.26% 0.00% 3.83% 0.35% 1.70% 17.40% 0.00% 2.23% 33.22% 6.64% 39.87% 8.86% 11.41% 5.00% 42.27% 6.46% 29.98% 11.39% 0.00% 6.43% 0.33% 1.61% 16.54% 0.00% 3.71% 31.51% 6.30% 37.81% 8.40% 7.00% 45.68% 0.32% 6.99% 1.53% 32.39% 15.69% 12.30% 0.00% 0.00% 5.19% 0.00% 30.23% 6.05% 36.27% 8.06% 19.40% 8.50% 38.93% 5.95% 27.60% 10.49% 0.00% 11.06% 0.30% 1.47% 15.05% 0.00% 6.30% 40% DE CARBONATO DE SODIO Plomo 1% Plomo 3% Plomo 5% Plomo 7% Plomo 8.5% C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida 41.53% 7.33% 39.09% 9.77% 2.28% 1.00% 50.86% 0.42% 6.86% 1.78% 28.29% 16.22% 12.09% 0.00% 0.00% 0.74% 1.24% 39.59% 6.99% 37.26% 9.32% 6.85% 3.00% 48.86% 6.59% 27.17% 11.61% 0.00% 3.74% 0.40% 1.70% 15.46% 0.00% 2.23% 37.65% 6.64% 35.44% 8.86% 11.41% 5.00% 46.83% 6.32% 26.04% 11.13% 0.00% 6.28% 0.38% 1.61% 14.71% 0.00% 3.71% 35.71% 6.30% 33.61% 8.40% 15.98% 7.00% 44.77% 0.36% 6.04% 1.53% 24.90% 13.95% 10.64% 0.00% 0.00% 5.19% 8.86% 34.26% 6.05% 32.24% 8.06% 19.40% 8.50% 43.20% 5.83% 24.03% 10.27% 0.00% 10.83% 0.34% 1.47% 13.38% 0.00% 6.30% 35% DE CARBONATO DE SODIO Plomo 1% Plomo 3% Plomo 5% Plomo 7% Plomo 8.5% C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida 43.97% 9.77% 34.20% 9.77% 2.28% 1.00% 52.93% 0.44% 8.99% 2.37% 24.33% 14.19% 11.88% 0.00% 0.00% 0.74% 1.22% 41.92% 9.32% 32.60% 9.32% 6.85% 3.00% 50.88% 8.65% 23.38% 11.42% 0.00% 3.68% 0.42% 2.26% 13.53% 0.00% 2.23% 39.87% 8.86% 31.01% 8.86% 11.41% 5.00% 48.80% 8.29% 22.43% 10.95% 0.00% 6.18% 0.40% 2.15% 12.87% 0.00% 3.71% 37.81% 8.40% 29.41% 8.40% 15.98% 7.00% 46.68% 0.38% 7.93% 2.04% 21.46% 12.20% 10.48% 0.00% 0.00% 5.19% 8.73% 36.27% 8.06% 28.21% 8.06% 19.40% 8.50% 45.07% 7.66% 20.72% 10.12% 0.00% 10.67% 0.36% 1.96% 11.71% 0.00% 6.30% Tabla 5. 25 Composición inicial, Composición después de hornear y Fracción de Perdida para Plomo (II) Análisis de Resultados 81 Análisis de Resultados Cadmio 1% C. inicial C. Final Perdida 36.64% 46.24% 0.37% 7.33% 7.07% 1.78% 43.97% 32.79% 18.25% 9.77% 12.45% 0.00% 2.28% 0.00% 1.14% 1.00% 1.45% Cadmio 3% C. inicial C. Final 34.93% 44.84% 6.99% 6.86% 41.92% 31.79% 9.32% 12.08% 6.85% 0.00% 3.00% 4.36% Componente Silice Cal Carbonato de Calcio Arcilla Sulfato de Cadmio Cadmio Cadmio 1% C. inicial C. Final Perdida 41.53% 51.11% 0.42% 7.33% 6.90% 1.78% 39.09% 28.43% 16.22% 9.77% 12.15% 0.00% 2.28% 0.00% 1.14% 1.00% 1.45% 100.04% Cadmio 3% C. inicial C. Final 39.59% 49.60% 6.99% 6.69% 37.26% 27.59% 9.32% 11.79% 6.85% 0.00% 3.00% 4.36% 100.03% Componente Silice Cal Carbonato de Calcio Arcilla Sulfato de Cadmio Cadmio C. inicial 43.97% 9.77% 34.20% 9.77% 2.28% 1.00% Componente Silice Cal Carbonato de Calcio Arcilla Sulfato de Cadmio Cadmio Cadmio 1% C. Final Perdida 53.19% 0.44% 9.04% 2.37% 24.44% 14.19% 11.94% 0.00% 0.00% 1.14% 1.45% C. inicial 41.92% 9.32% 32.60% 9.32% 6.85% 3.00% Cadmio 3% C. Final 51.64% 8.77% 23.73% 11.59% 0.00% 4.36% 45% DE CARBONATO DE SODIO Cadmio 5% Cadmio 7% Perdida C. inicial C. Final Perdida C. inicial C. Final 0.35% 33.22% 43.39% 0.33% 31.51% 41.89% 1.70% 6.64% 6.64% 1.61% 6.30% 6.41% 17.40% 39.87% 30.77% 16.54% 37.81% 29.70% 0.00% 8.86% 11.69% 0.00% 8.40% 11.28% 3.42% 11.41% 0.00% 5.71% 15.98% 0.00% 5.00% 7.27% 7.00% 10.18% Perdida 0.32% 1.53% 15.69% 0.00% 7.99% 40% DE CARBONATO DE SODIO Cadmio 5% Cadmio 7% Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida 0.40% 37.65% 48.03% 0.38% 35.71% 46.41% 0.36% 1.70% 6.64% 6.48% 1.61% 6.30% 6.26% 1.53% 15.46% 35.44% 26.71% 14.71% 33.61% 25.81% 13.95% 0.00% 8.86% 11.29% 0.00% 8.40% 11.03% 0.00% 3.42% 11.41% 0.00% 5.71% 15.98% 0.00% 7.99% 5.00% 7.27% 7.00% 10.18% 99.79% 99.69% 40% DE CARBONATO DE SODIO Cadmio 5% Cadmio 7% Perdida C. inicial C. Final Perdida C. inicial C. Final Perdida 0.42% 39.87% 50.04% 0.40% 37.81% 48.37% 0.38% 2.26% 8.86% 8.50% 2.15% 8.40% 8.22% 2.04% 13.53% 31.01% 23.00% 12.87% 29.41% 22.23% 12.20% 0.00% 8.86% 11.23% 0.00% 8.40% 10.86% 0.00% 3.42% 11.41% 0.00% 5.71% 15.98% 0.00% 7.99% 5.00% 7.27% 7.00% 10.18% Cadmio 8.5% C. inicial C. Final 30.23% 40.72% 6.05% 6.23% 36.27% 28.88% 8.06% 10.97% 19.40% 0.00% 8.50% 12.36% Cadmio 8.5% C. inicial C. Final 34.26% 45.15% 6.05% 6.09% 32.24% 25.11% 8.06% 10.73% 19.40% 0.00% 8.50% 12.36% 99.45% Cadmio 8.5% C. inicial C. Final 36.27% 47.08% 8.06% 8.00% 28.21% 21.64% 8.06% 10.57% 19.40% 0.00% 8.50% 12.36% Tabla 5. 26 Composición inicial, Composición después de hornear y Fracción de Perdida para Cadmio Análisis de Resultados 82 Perdida 0.30% 1.47% 15.05% 0.00% 9.70% Perdida 0.34% 1.47% 13.38% 0.00% 9.70% Perdida 0.36% 1.96% 11.71% 0.00% 9.70% Análisis de Resultados Fierro 1% Fierro 3% Componente C. inicial C.Final Perdida C. inicial C.Final 36.03% 46.61% 0.36% 33.08% 45.92% Silice 7.21% 7.15% 1.73% 6.62% 7.10% Cal Carbonato de Calcio 43.23% 33.30% 17.75% 39.70% 33.37% 9.61% 12.55% 0.00% 8.82% 12.36% Arcilla 3.93% 0.00% 3.63% 11.79% 0.00% Sulfato de Fierro 1.00% 1.31% 3.00% 4.20% Fierro Perdida 0.32% 1.55% 15.89% 0.00% 10.90% Fierro 1% Fierro 3% Componente C. inicial C.Final Perdida C. inicial C.Final 40.83% 51.53% 0.40% 37.49% 50.81% Silice 7.21% 6.98% 1.73% 6.62% 6.93% Cal Carbonato de Calcio 38.43% 28.87% 15.77% 35.29% 28.96% 9.61% 12.24% 0.00% 8.82% 12.07% Arcilla 3.93% 0.00% 3.63% 11.79% 0.00% Sulfato de Fierro 1.00% 1.27% 3.00% 4.11% Fierro Perdida 0.36% 1.55% 14.12% 0.00% 10.90% Fierro 1% Fierro 3% C.Final Perdida C. inicial C.Final 53.62% 0.43% 39.70% 51.37% 9.14% 2.31% 8.82% 8.82% 24.83% 13.80% 30.87% 24.20% 12.03% 0.00% 8.82% 11.53% 0.00% 3.63% 11.79% 0.00% 1.25% 3.00% 3.92% Perdida 0.38% 2.07% 12.36% 0.00% 10.90% Componente C. inicial 43.23% Silice 9.61% Cal Carbonato de Calcio 33.62% 9.61% Arcilla 3.93% Sulfato de Fierro 1.00% Fierro 45% DE CARBONATO DE SODIO Fierro 5% Fierro 7% C. inicial C.Final Perdida C. inicial C. Final 30.13% 45.12% 0.28% 27.19% 44.19% 6.03% 7.04% 1.37% 5.44% 6.97% 36.16% 33.45% 14.03% 32.62% 33.55% 8.04% 12.15% 0.00% 7.25% 11.89% 19.65% 0.00% 18.16% 27.50% 0.00% 5.00% 7.56% 7.00% 11.48% 40% DE CARBONATO DE SODIO Fierro 5% Fierro 7% C. inicial C.Final Perdida C. inicial C. Final 34.15% 49.99% 0.32% 30.81% 49.02% 6.03% 6.88% 1.37% 5.44% 6.82% 32.14% 29.07% 12.47% 29.00% 29.19% 8.04% 11.87% 0.00% 7.25% 11.64% 19.65% 0.00% 18.16% 27.50% 0.00% 5.00% 7.39% 7.00% 11.24% 35% DE CARBONATO DE SODIO Fierro 5% Fierro 7% C. inicial C.Final Perdida C. inicial C. Final 36.16% 52.09% 0.34% 32.62% 51.13% 8.04% 9.03% 1.83% 7.25% 8.96% 28.12% 25.03% 10.91% 25.37% 25.16% 8.04% 11.69% 0.00% 7.25% 11.47% 19.65% 0.00% 18.16% 27.50% 0.00% 5.00% 7.27% 7.00% 11.07% Perdida 0.24% 1.19% 12.17% 0.00% 25.43% C. inicial 24.98% 5.00% 29.97% 6.66% 33.40% 8.50% Fierro 8.5% C. Final 43.38% 6.91% 33.63% 11.67% 0.00% 14.89% Perdida 0.22% 1.05% 10.78% 0.00% 30.88% Perdida 0.28% 1.19% 10.82% 0.00% 25.43% C. inicial 28.31% 5.00% 26.64% 6.66% 33.40% 8.50% Fierro 8.5% C. Final 48.17% 6.77% 29.29% 11.43% 0.00% 14.59% Perdida 0.25% 1.05% 9.58% 0.00% 30.88% Perdida 0.29% 1.58% 9.47% 0.00% 25.43% C. inicial 29.97% 6.66% 23.31% 6.66% 33.40% 8.50% Fierro 8.5% C. Final 50.29% 8.90% 25.27% 11.27% 0.00% 14.39% Perdida 0.26% 1.40% 8.38% 0.00% 30.88% Tabla 5. 27 Composición inicial, Composición después de hornear y Fracción de Perdida para Fierro II Análisis de Resultados 83 Análisis de Resultados Cobre 1% Cobre 3% Componente C. inicial C. Final Perdida C. inicial C. Final Perdida 36.03% 46.15% 0.36% 33.08% 44.51% 0.33% Silice 7.21% 7.06% 1.75% 6.62% 6.81% 1.61% Cal 32.73% 17.94% 39.70% 31.56% 16.47% Carbonato de Calcio 43.23% 9.61% 12.43% 0.00% 8.82% 11.99% 0.00% Arcilla 3.93% 0.00% 2.67% 11.79% 0.00% 8.02% Sulfato de Cobre 1.00% 1.26% 3.00% 3.77% 45% DE CARBONATO DE SODIO Cobre 5% Cobre 7% C. inicial C. Final Perdida C. inicial C. Final Perdida 30.13% 42.70% 0.30% 27.19% 40.68% 0.27% 6.03% 6.53% 1.46% 5.44% 6.22% 1.32% 36.16% 30.28% 15.01% 32.62% 28.84% 13.54% 8.04% 11.50% 0.00% 7.25% 10.96% 0.00% 19.65% 0.00% 13.36% 27.50% 0.00% 18.70% 5.00% 6.29% 7.00% 8.80% C. inicial 24.98% 5.00% 29.97% 6.66% 33.40% 8.50% Cobre 8.5% C. Final 39.01% 5.97% 27.66% 10.51% 0.00% 10.69% Perdida 0.25% 1.21% 12.44% 0.00% 22.71% Cobre 1% Cobre 3% Componente C. inicial C. Final Perdida C. inicial C. Final Perdida 40.83% 51.02% 0.41% 37.49% 49.25% 0.37% Silice 7.21% 6.89% 1.75% 6.62% 6.65% 1.61% Cal 28.38% 15.95% 35.29% 27.39% 14.64% Carbonato de Calcio 38.43% 9.61% 12.13% 0.00% 8.82% 11.71% 0.00% Arcilla 3.93% 0.00% 2.67% 11.79% 0.00% 8.02% Sulfato de Cobre 1.00% 1.26% 3.00% 3.77% Cobre 40% DE CARBONATO DE SODIO Cobre 5% Cobre 7% C. inicial C. Final Perdida C. inicial C. Final Perdida 34.15% 47.29% 0.34% 30.81% 45.10% 0.31% 6.03% 6.38% 1.46% 5.44% 6.09% 1.32% 32.14% 26.30% 13.34% 29.00% 25.08% 12.03% 8.04% 11.24% 0.00% 7.25% 10.72% 0.00% 19.65% 0.00% 13.36% 27.50% 0.00% 18.70% 5.00% 6.29% 7.00% 8.80% C. inicial 28.31% 5.00% 26.64% 6.66% 33.40% 8.50% Cobre 8.5% C. Final 43.29% 5.84% 24.07% 10.29% 0.00% 10.69% Perdida 0.28% 1.21% 11.06% 0.00% 22.71% Cobre 1% Cobre 3% Componente C. inicial C. Final Perdida C. inicial C. Final Perdida 43.23% 53.10% 0.43% 39.70% 51.28% 0.40% Silice 9.61% 9.02% 2.33% 8.82% 8.71% 2.14% Cal 24.40% 13.95% 30.87% 23.57% 12.81% Carbonato de Calcio 33.62% 9.61% 11.92% 0.00% 8.82% 11.51% 0.00% Arcilla 3.93% 0.00% 2.67% 11.79% 0.00% 8.02% Sulfato de Cobre 1.00% 1.26% 3.00% 3.77% Cobre 35% DE CARBONATO DE SODIO Cobre 5% Cobre 7% C. inicial C. Final Perdida C. inicial C. Final Perdida 36.16% 49.27% 0.36% 32.62% 47.03% 0.33% 8.04% 8.37% 1.95% 7.25% 7.99% 1.76% 28.12% 22.64% 11.67% 25.37% 21.61% 10.53% 8.04% 11.06% 0.00% 7.25% 10.56% 0.00% 19.65% 0.00% 13.36% 27.50% 0.00% 18.70% 5.00% 6.29% 7.00% 8.80% C. inicial 29.97% 6.66% 23.31% 6.66% 33.40% 8.50% Cobre 8.5% C. Final 45.16% 7.67% 20.76% 10.14% 0.00% 10.69% Perdida 0.30% 1.62% 9.67% 0.00% 22.71% Tabla 5. 28 Composición inicial, Composición después de hornear y Fracción de Perdida para Cobre (II) Análisis de Resultados 84 Análisis de Resultados Se puede apreciar que liberación de gases y agua, son mayores para las sales utilizadas, mientras que las pérdidas por la oxidación del Carbonato de Calcio, son mayores al aumentar su composición dentro de la mezcla. Para el caso de la Sílice y Cal, se puede apreciar que las perdidas por estos dos componentes no son muy grandes a lado de las ya mencionadas. Por lo tanto, al aumentar la concentración de metal y del Carbonato de Calcio aumentan las pérdidas de peso por la oxidación de estos dos componentes. 5.6 ANÁLISIS DE PRUEBA PECT. Como se mencionó en la revisión bibliográfica, es importante tener un buen encapsulamiento de los metales dentro de la matriz vítrea, para evitar que los mismos se lixivien y sobre pasen el límite permisible para la mezcla que es 5ppm (mg/L). A continuación se presenta las gráficas para cada uno de los metales a las diferentes composiciones de la mezcla, después de haber analizado el lixiviado en el equipo de Absorción Atómica: [Cu] en Lixiviado vs. %Cu 35.000 30.000 Fundente 35% Fundente 40% Fundente 45% Norma [Cu] en Lixiviado 25.000 20.000 15.000 10.000 5.000 0.000 0% 1% 2% 3% 4% 5% 6% 7% 8% 9% % Cu Figura 5. 18 Concentración de Lixiviado con respecto a la Norma para Cobre (II) Análisis de Resultados 85 Análisis de Resultados [Pb] en Lixiviado vs % Pb 6 5 [Pb] en Lixiviado 4 35% Fundente 40% Fundente 45% Fundente Norma 3 2 1 0 0.00% 1.00% 2.00% 3.00% 4.00% 5.00% 6.00% 7.00% 8.00% 9.00% % de Pb Figura 5. 19 Concentración de Lixiviado con respecto a la Norma para Plomo (II) [Fe] en Lixiviado vs. %Fe 50 45 Fundente 35% Fundente 40% Fundente 45% Norma 40 [Fe] en Lixiviado 35 30 25 20 15 10 5 0 0.00% 1.00% 2.00% 3.00% 4.00% 5.00% 6.00% 7.00% 8.00% 9.00% %Fe Figura 5. 20 Concentración de Lixiviado con respecto a la Norma para Fierro Análisis de Resultados 86 Análisis de Resultados [Cd] en Lixiviado vs %Cd 10 9 Fundente 35% Fundente 40% Fundente 45% Norma 8 [Cd] en Lixiviado 7 6 5 4 3 2 1 0 0.00% 1.00% 2.00% 3.00% 4.00% 5.00% 6.00% 7.00% 8.00% 9.00% % Cd Figura 5. 21 Concentración de Lixiviado con respecto a la Norma para Cadmio Se puede apreciar que para las gráficas 5.12 y 5.10 que son para Cadmio y Plomo respectivamente, se tienen concentraciones por abajo de la norma en el caso del Cadmio, siendo la mas alta alrededor de 2ppm, muy por debajo de la norma. Es importante mencionar que para cada una de las diferentes mezclas base, se mantiene la tendencia de estar por debajo del valor de la norma, lo cual nos indica que las tres retienen de forma adecuada el metal dentro de la matriz vítrea, dejándolo completamente inmóvil. Para el caso del Plomo no se tienen concentraciones de plomo en el lixiviado en ninguna muestra, lo que es muy bueno, permitiéndonos retener el plomo en estas mezclas sin ningún problema, haciendo de los mismos, residuos no peligrosos. Para estos dos metales, se puede observar que los dos se retienen de manera adecuada, esto posiblemente es debido a que la relación molar de las sales que utilizaron son pequeñas, y por lo tanto se agregaron cantidades pequeñas de las mismas, logrando así que al momento de oxidarlas, no se tuviera el problema de insuficiencia de oxigeno. Análisis de Resultados 87 Análisis de Resultados Sin embargo, para el caso de la figura 5.11 y 5.9, que son de Cobre y Fierro respectivamente, podemos observar que en el caso del Cobre a partir de la concentración 5% de metal dentro de la mezcla, la concentración de lixiviado es mayor al valor estipulado por la norma (5ppm), y de igual manera aumenta conforme aumenta el porcentaje de metal, esto ocurre para las 3 mezclas base. Sin embargo, en la muestra de 8.5% de metal de Cobre en 45% de fundente, la concentración del lixiviado no sigue esta tendencia de aumentar, sino que disminuye tanto que se encuentra por debajo de 5ppm, esto pudo haber sido ocasionado a que esta muestra es la que se utilizó para determinar que líquido de extracción era necesario utilizar para llevar acabo la prueba CRETIB. En el caso de Fierro, la concentración del lixiviado se mantiene por abajo de la norma hasta una concentración del 3% de metal, para las 3 mezclas que se trabajaron, mientras que para 7% y 8.5% de metal en la mezcla, la concentración en el lixiviado se encuentra por arriba de la norma, por lo tanto a mayor concentración del metal dentro de las mezclas, disminuye la retención de Fierro dentro del vidrio. 5.7 ANÁLISIS DE RETENCIÓN. Durante esta sección se analizara la capacidad que tiene cada una de las mezclas para retener los metales dentro de la matriz vítrea. Como primer análisis se mostrara como se comporta el metal retenido dentro de la matriz conforme se va aumentando la concentración del mismo dentro de la mezcla: Otra forma de soportar esto, es con las siguientes figuras donde se compara la retención que tiene el vidrio después de haber realizado la prueba CRETIB y el análisis de Absorción Atómica. A continuación se presentan las gráficas para cada uno de los metales: Análisis de Resultados 88 Análisis de Resultados Eficiencia vs %Fe 99.00% 97.00% Eficiencia 95.00% Eficiencia 35% Fundente Eficiencia en 40% Fundente Eficiencia 45% Fundente 93.00% 91.00% 89.00% 87.00% 85.00% 0.00% 1.00% 2.00% 3.00% 4.00% 5.00% 6.00% 7.00% 8.00% 9.00% % Fe Figura 5. 22 Eficiencia de retención para Fe (II) Eficiencia vs %Cd 101.00% 100.00% Eficiencia 99.00% Eficiencia 35% Fundente Eficiencia en 40% Fundente Eficiencia 45% Fundente 98.00% 97.00% 96.00% 95.00% 0.00% 1.00% 2.00% 3.00% 4.00% 5.00% 6.00% 7.00% 8.00% 9.00% % Cd Figura 5. 23 Eficiencia de retención para Cadmio (II) Análisis de Resultados 89 Análisis de Resultados Eficiencia vs %Pb 100.20% 100.00% Eficiencia 99.80% Eficiencia 35% Fundente Eficiencia en 40% Fundente Eficiencia 45% Fundente 99.60% 99.40% 99.20% 99.00% 0.00% 1.00% 2.00% 3.00% 4.00% 5.00% 6.00% 7.00% 8.00% 9.00% % Pb Figura 5. 24 Eficiencia de retención para Plomo (II) Eficiencia vs. % Cu 101.00% 99.00% 97.00% Eficiencia 95.00% Eficiencia en 35% Fundente Eficiencia en 40% Fundente Eficiencia en 45% Fundente 93.00% 91.00% 89.00% 87.00% 85.00% 0% 1% 2% 3% 4% 5% 6% 7% 8% 9% % Cu Figura 5. 25 Eficiencia de retención para Cobre (II) Análisis de Resultados 90 Análisis de Resultados Como se puede observar en la figura 5.9 que corresponde al metal de Fierro se puede observar un comportamiento extraño, ya que en las 3 mezclas se puede observar que la retención disminuye considerablemente, rompiendo un poco con la tendencia de que a mayor concentración sea más difícil retener todo el metal dentro de la matriz vítrea. También es importante mencionar que al aumentar la concentración de Carbonato de Calcio, la retención se ve afectada disminuyendo considerablemente. Para la gráfica 5.14 se observa que la retención de Cadmio es muy grande, siendo la más baja de 99.5% de retención lo que nos indica que para el caso de este metal, al aumentar la concentración del metal no afecta la retención del mismo, sin embargo, si se ve afectada por la misma razón de concentración de fundente. Para el caso del plomo (gráfica 5.15), se puede observar que se tiene una retención del 100% a todas las concentraciones del metal así como a todas las concentraciones del fundente, por lo tanto, la técnica de vitrificación es muy efectiva para trabajar el encapsulamiento de plomo. Para el caso del cobre (figura 5.16), el comportamiento es muy similar con respecto a los metales anteriores, sólo teniendo una mejor retención, siendo la de 99.8% la más baja en todas las mezclas. Aquí se observa que la tendencia es que aumenta la retención al aumentar la concentración, esto puede ser ocasionado debido a que no se oxidaron todos los componentes por el problema de insuficiencia de oxígeno, lo que nos ocasiona que estos resultados se tomen a consideración y no se concluya algo con respecto a los mismos. En cuanto al Fierro se puede observar que hay ciertas variaciones en cuanto a la retención, sin embargo, se mantiene la misma tendencia que en las otros figuras, ya que la retención de este metal se ve disminuida al ir aumentando la concentración del Carbonato de Calcio, así como la concentración de metal dentro de la matriz vítrea. Análisis de Resultados 91