mejoramiento continuo en las plantas lgn el tablazo

Anuncio

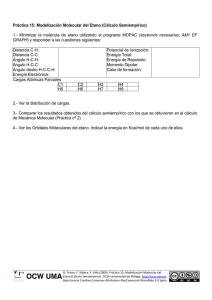

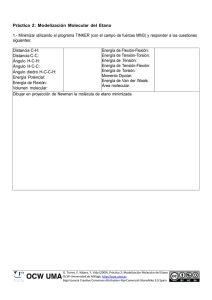

MEJORAMIENTO CONTINUO EN LAS PLANTAS LGN EL TABLAZO DONATO VINCIGUERRA Y VICENTE TANASI PDVSA PEQUIVEN EDUARDO VALERO PDVSA EXPLORACION Y PRODUCCION El Tablazo, Venezuela Presentado en XIV Convención Internacional de Gas de la Asociación Venezolana de Procesadores de Gas (AVPG) Mayo 10 - 12, 2000 Caracas, Venezuela ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS MEJORAMIENTO CONTINUO EN LAS PLANTAS LGN EL TABLAZO Donato Vinciguerra. PDVSA-PEQUIVEN Vicente Tanasi. PDVSA-PEQUIVEN Eduardo Valero. PDVSA-E&P Las Plantas de Extracción de Líquidos LGN I/II (El Tablazo) se encuentra ubicada en el Complejo Petroquímico El Tablazo, en los Puertos de Altagracia, Estado Zulia. Estas plantas que originalmente fueron propiedad de la Corporación Venezolana de Petróleo, fueron transferidas a Maraven S.A. en 1986 y desde enero de 1997 pertenece a Pequiven. Para lograr la maximización de la recuperación del Etano y Propano asociado a dichas plantas se llevo a cabo la evaluación de estas plantas, para lo cual se emplearon las metodología del mejoramiento continuo de los procesos, selección de tecnologías, metodología de investigación científica, simulación de procesos y con la participación de un equipo multidisciplinario integrado por personal de las empresas MARAVEN/INTEVEP/PEQUIVEN. En noviembre de 1996 se efectúo el análisis estadístico de las plantas LGN I/II, en el lapso enero - julio 1997, se identificaron las oportunidades de incremento de recuperación de Etano en las plantas LGN I/II La eficiencia de recuperación es medida por el contenido de Etano y Propano en el gas residual, en la siguiente tabla se muestran los resultados de la aplicación del mejoramiento continuo en las plantas LGN: Etano / Propano en el gas residual Etano en el gas residual (% molar) LGN I Etano en el gas residual (% molar) LGN II Propano en el gas residual (% molar) LGN I Propano en el gas residual (% molar) LGN II Medias Estadísticas Medias Estadísticas 1996 1999 8,933 6,567 7,201 3,541 1,797 0,343 0,689 0,080 A fin de verificar el mejoramiento continuo en dichas plantas se evaluaron los flujos medios estadísticos de gas residual en 1999 resultando un flujo de 117,287 MMPCED para LGN I y de 118,509 MMPCED para LGN II, el impacto económico de la aplicación del mejoramiento continuo de los procesos en las plantas LGN El Tablazo representó un beneficio económico a nivel de PDVSA-PEQUIVEN de 28,43 MM US $ y a nivel corporativo de 53,55MM US$ con un estimado de inversión de 4,1MM US$. Adicionalmente mejoras en estudio y planteadas, a ser ejecutadas en los años 2000/2001, representa un beneficio económico mayor a 5,1 MM US$/año, con una inversión inferior a 1,5 MM US$. Las recomendaciones de esta evaluación apuntan hacia continuar con la aplicación de mejoramiento continuo de los procesos, a fin de incrementar los beneficios obtenidos hasta el presente. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 2 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS INTRODUCCIÓN Las plantas de extracción de líquidos LGN I/II (El Tablazo), se encuentra ubicada en el Complejo Petroquímico El Tablazo, en los Puertos de Altagracia, en la Costa Oriental del Lago de Maracaibo. Esta planta que originalmente perteneció a la Corporación Venezolana de Petróleo, fue adquirida posteriormente por Maraven y desde 1997 pertenece a Pequiven. El etano y propano obtenido en estas plantas representan los de mayor interés económico para Pequiven; debido a que constituyen la totalidad de la materia prima para la obtención de olefinas, que a su vez sirven de materia prima a casi la totalidad de plantas existentes en el Complejo El Tablazo. DESCRIPCIÓN DEL PROCESO PLANTA LGN I: Esta planta esta diseñada para manejar un flujo de gas natural de 165 MMPCED a 850 psig y 100ºF, con una recuperación de 54% de etano y 87% de propano. Como se muestra en la figura 1, en el diseño original de la planta, el gas inicialmente pasa por un separador trifásico, donde se elimina el agua libre, los condensados provenientes de esta separación son tratados en la unidad estabilizadora para eliminar el metano y el etano, que son enviados a la corriente de gas residual. La corriente rica en propano y mas pesados, se fracciona en la columna despropanizadora. El gas proveniente del separador trifásico, es tratado en la unidad de deshidratación para eliminar la humedad evitando la formación de hidratos en el proceso. Posterior a la sección de deshidratación, el gas entra al tren de enfriamiento (sección de extracción de líquidos), que consta de seis intercambiadores de calor en serie, alcanzando una temperatura de salida de –12ºF y 830 psig, en el tambor separador previo a la sección de expansión. El gas proveniente del tambor separador pasa a través del expansor bajando su temperatura y presión a –99ºF y 220 psig, respectivamente. Por otra parte, el líquido proveniente del mismo tambor separador se expande a través de una válvula y ambas corrientes alimentan a la torre desmetanizadora (primera columna de la sección de fraccionamiento), donde la corriente de tope (gas residual), es entregado al Complejo El Tablazo como gas combustible y materia prima para la producción de gas de síntesis; otra porción del gas residual es enviada a la red de gas doméstico de la ciudad de Maracaibo y estaciones de servicio GNV. La corriente fondo de la torre desmetanizadora pasa a las columnas restantes en la sección de fraccionamiento, obteniéndose etano, propano, butano y gasolina. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 3 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Figura 1. Diagrama de bloques original Planta LGN I La corriente de etano obtenida en el tope de la torre desetanizadora, pasa a través de la unidad de remoción de gases ácidos o planta de endulzamiento, antes de ser enviado como materia prima para las Plantas de Olefinas. PLANTA LGN II: Esta planta esta diseñada para manejar un volumen de gas de 180 MMPCED a 870 psig y 100ºF, con una recuperación de 90 % de etano y 98.5 % de propano. Como se muestra en la figura 2, el gas de alimentación a planta pasa inicialmente por un separador trifásico, para eliminar el contenido de agua. Los condensados obtenidos en el separador trifásico, son enviados a la unidad estabilizadora, con la finalidad de separar los livianos y enviar a la despropanizadora de LGN I, el propano y mas pesados. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 4 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Figura 2. Diagrama de bloques original Planta LGN II AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 5 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS El gas obtenido en el separador trifásico pasa a través de la unidad de endulzamiento con amina (ucarsol). Una vez removido los gases ácidos, el gas pasa por la unidad de deshidratación. Posteriormente el gas continua hacia la unidad de extracción y a través de una unidad de refrigeración, donde se extraen los hidrocarburos licuables, etano y más pesados, que en forma líquida servirán como corriente de alimentación principal a la sección de fraccionamiento. El gas proveniente de la sección de fraccionamiento se comprime hasta 1060 psig, pasa a la sección de expansión/separación y a través de dos expansores en serie se obtiene una temperatura de –151 ºF. El gas y e líquido obtenido en esta sección alimentan a la torre desmetanizadora. La corriente de tope de la torre desmetanizadora (gas residual), se entrega al Complejo el Tablazo y a Enelven como gas combustible y como materia prima para la producción de gas de síntesis en la planta de Amoniaco. La corriente de fondo de la torre desmetanizadora complementada con los líquidos de la sección de extracción sirven de alimentación a la sección de fraccionamiento. El etano producido en la torre desetanizadora así como el propano producto de la torre despropanizadora sirven de materia prima a las plantas de Olefinas. El producto de fondo de la torre despropanizadora (butanos y más pesados), son entregados a la planta de GLP Bajo Grande de PDVSA-Gas, S.A. EVALUACIÓN ESTADISTICA 1997 Con la finalidad de establecer la eficiencia operacional de ambas plantas y determinar las posibilidades de incremento de recuperación de etano y propano, se realizo la evaluación estadística de la cantidad y calidad del suministro de gas de alimentación y producciones para el periodo comprendido entre enero y octubre de 1996, véase anexo I. Dichas evaluaciones, determinaron que la recuperación promedio de la planta de LGN I, fue de 38.4 % de etano y 83.8 % de propano; con una alimentación de 134 MMPCED. En el caso de LGN II, la recuperación fue de 64 % de etano y 93 % de propano para una carga promedio de 162 MMPCED. Una forma práctica de apreciar la eficiencia operacional de las plantas, la cual es usada como base de referencia comparativa en este estudio, es determinar el porcentaje molar de etano y propano en el gas residual, o dicho de otra forma, la cantidad molar de etano y propano que no se recupera; en este caso la planta de LGN I, registró para el periodo evaluado, un 8.93 % de etano y 1.97 % de propano, y LGN II, 7.20 % de etano y 0.69 % de propano. DETERMINACION DE FACTORES LIMITANTES Una vez establecida la base de referencia, en función del estudio estadístico, se implementó una serie de talleres de tormentas de ideas, con el apoyo del personal de operaciones, instrumentación, aplicaciones, mantenimiento e Ingeniería de procesos. Esto con la finalidad de establecer los “cuellos de botella”, que para el momento se consideró que AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 6 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS significaban la desviación del porcentaje de recuperación de etano y propano respecto a lo establecido por diseño. Para el caso de la planta LGN-I, en función de las necesidades de etano y propano del Complejo y la disponibilidad de gas de alimentación, se planteó la necesidad de buscar alternativas que incrementaran la recuperación de etano incluso por encima de los limites del diseño original. Se realizó una evaluación comparativa de quince (15) tecnologías pertenecientes a diez (10) empresas licenciantes contactadas. El resultado de la evaluación realizada determinó que la tecnología Gas Subcooled Process (GSP), era la adecuada para utilizarse en la planta LGN I. En el caso de LGN II, se determino que para alcanzar niveles de recuperación de 88 % de etano y 98.5 % de propano era necesario el reemplazo de intercambiadores de calor BHE (gas/gas), E-201A/E-202A, E-201B/E-210B. Esta acción fue considerada como prioritaria debido al impacto sobre la producción y la relativa simplicidad del proyecto. IMPLANTACIÓN DE PROYECTOS PROYECTO MERE Como resultado de las evaluaciones e investigaciones realizadas para la planta LGN I, se decide iniciar el Proyecto “Mejoras en producción de Etileno por incremento en Recuperación de Etano” (MERE). OBJETIVOS El proyecto establece como objetivo fundamental incrementar la recuperación de líquidos LGN de la planta LGN I, es decir, un incremento en la recuperación actual 38.4% (valor medio en 1996) a 68% del etano proveniente en el gás de alimentación y un incremento en la recuperación de propano, desde 83.8 % (valor medio en 1996) hasta 98.6 %. Dentro del proyecto se establece la modificación del proceso original (véase figuras 3 y 4). La planta original consiste en un proceso ISS (Industry Standard Single Stage), y la modificación planteada introduce un conjunto de equipos adicionales a la torre desmetanizadora (torre empacada, intercambiador BHE y bombas de reflujo), para convertirlo en un proceso GSP, el cual permite incorporar una corriente de reflujo a la torre desmetanizadora existente, con el fin de condensar un mayor volumen de etano. DESCRIPCIÓN COMPARATIVA DE LOS PROCESOS El proyecto original figura 3, establece que a la salida del sistema de deshidratación el gas pasa a través de una serie de intercambiadores de calor que enfrían el gas hasta –12ºF y se condensa el líquido que servirá de alimentación a la desmetanizadora. El primer intercambiador en el tren de enfriamiento es el E-1, en el cual el gas de alimentación se enfria por intercambio de calor con el gas residual frío. Luego la alimentación se enfría en el rehervidor de la torre desmetanizadora E-5, luego pasa al E-2 donde se enfría, intercambiando calor con el gas residual. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 7 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Del E-2 pasa al E-3 donde se enfría por medio de refrigeración mecánica con propano y finalmente intercambiando calor con el gas residual en los intercambiadores E-4A y E-4B. El líquido y el vapor se separaran a 805 psig en el separador de entrada al expansor V-4. El nivel de este separador se mantiene por medio de una válvula de control de nivel; el líquido se expande a través de esta válvula hasta 235 psig y fluye hacia el separador de alimentación de la desmetanizadora, V-6. El nivel de líquido del separador V-6 se controla mediante una válvula situada en la tubería que descarga a la corriente de gas residual, el líquido constituye la alimentación de la torre desmetanizadora V-5. Figura 3. Diagrama de flujo original Planta LGN I El vapor proveniente del separador V-4 se expande desde 805 psig a 220 psig a través del turbo-expansor, la expansión proporciona la energía necesaria para el compresor de gas residual y condensa líquido. Este líquido al separarse del vapor, en la parte superior de la torre desmetanizadora, sirve como reflujo en dicha torre. La torre desmetanizadora en una torre de fraccionamiento con una sección de separación líquido - vapor sobre el plato de tope. La alimentación a la torre desmetanizadora viene del separador V-6 y entra a la parte intermedia de la torre. El producto de fondo de esta torre que constituye los líquidos LGN C2+ se bombea como alimentación a la desetanizadora V-7. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 8 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Los vapores provenientes del tope de la torre V-5 se une con los vapores que vienen del expansor en al parte superior de la torre y luego a los vapores que salen del V-6 para formar la corriente de gas residual. Parte del gas residual , se pasa por el condensador de etano E-12, en donde se absorbe el calor necesario para condensar el 10% de la producción de etano. El gas residual, absorbe mas calor del gas de alimentación a medida que pasa en contra corriente a través de los intercambiadores del tren de enfriamiento de gas de alimentación, E-4A y E-4B, E-2 y E-1. Este gas residual sale del E-1es comprimido a 280 psig, en el compresor C-1, el cual es accionado por el turbo expansor. A la descarga del compresor C-1, el gas residual es usado en la planta como combustible y como gas de regeneración para el sistema de deshidratación. El gas residual restante es enviado al Complejo El tablazo, a la red de gas doméstico de la ciudad de Maracaibo y a las estaciones de GNV. En la modificación propuesta en el proyecto MERE, figura 4, la mezcla deshidratada pasa a través del tren de enfriamiento, donde se enfría hasta aproximadamente 1 ºF y se condensa el líquido que servirá de alimentación a la desmetanizadora fría V-30. El primer intercambiador (E-1), enfría el gas de alimentación por intercambio con el gas residual frío. Figura 4. Diagrama de flujo con MERE Planta LGN I AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 9 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Luego el gas de alimentación se enfría, en el rehervidor E-5, de la torre desmetanizadora, posteriormente pasa al E-2 donde se enfría intercambiando calor con el gas residual. Del intercambiador E-2 pasa al E-3 donde se enfría por medio de refrigeración con propano y finalmente intercambiando calor con el gas residual en los intercambiadores E-4A y E-4B. El líquido y el vapor se separan a 817 psig, en el separador de entrada al expansor (V-4). En nivel del separador se mantiene a través de una válvula de control de nivel (LV-704); el líquido se expande hasta 812 psig. Este líquido se mezcla con una fracción de la corriente de gas proveniente del V-4. Una fracción de vapor frío del separador V-4 es separada aguas arriba del expansor (EC-1). El caudal de la corriente es regulado a través de un controlador de flujo, que mantiene una relación porcentual fija respecto al total del flujo de vapor que sale del V-4. La corriente de vapor frío se mezcla con el total del liquido de fondo del V-4. La corriente resultante pasa a enfriarse con el gas residual en el intercambiador E-30. A la salida del E-30 la corriente es expandida a 220 psig, para luego alimentar la parte superior de la desmetanizadora fría V-30, proporcionando un reflujo que permite incrementar la recuperación de etano y propano. El restante de la corriente de vapor frío a la salida del V-4 se expande en el expansor EC-1 desde 817 hasta 224 psig. La expansión proporciona la potencia necesaria para el compresor de gas residual C-1. Este gas alimenta la parte inferior de la torre desmetanizadora fría V-30. El fondo de la torre V-30 es enviado a través de las bombas P-30A/B hasta la parte superior de la desmetanizadora caliente V-5. La combinación de estas torres separan el componente mas liviano (metano) y parte del CO2 El producto de fondo de la desmetanizadora caliente V-5, es enviado como alimentación al sistema de fraccionamiento. DESARROLLO, PROCURA, CONSTRUCCIÓN Y ARRANQUE El proyecto MERE, se llevo a cabo en un tiempo récord. Se inició la ingeniería básica a mediados de noviembre-1997 y se concluyó con el arranque de planta a mediados de mayo de 1998. Los trabajos ejecutados en la planta de LGN I consistieron en la instalación de: • Intercambiador E-30. • Columna Desmetanizadora Fría V-30. • Bombas de Reflujo P-30 A/B. • Tuberías y Tie-ins a proceso • Filtro F-30 • Válvulas de seguridad • Instrumentación y electricidad AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 10 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS EVALUACIÓN POST-IMPLANTACION DEL PROYECTO MERE La baja disponibilidad de gas de alimentación y la necesidad de mantener una mayor distribución de carga hacia la planta de LGN II, con el fin de recuperar una mayor cantidad volumétrica de etano, no han permitido una evaluación a máxima carga de la planta. Sin embargo, adicional a la limitación de carga, se presentaron una serie de dificultades que no permitieron alcanzar los resultados planteados. Las principales causas fueron: 1. Taponamiento con tamiz molecular del intercambiador de calor E-30: Previo a la instalación del proyecto MERE, ocurrió un evento de pase de tamiz moléculas (utilizado en la deshidratación del gas de alimentación), por falla de la malla de soporte de los lechos de deshidratación (1996). El tamiz molecular acumulado en el tren de enfriamiento y en el tambor V-4, obstruyó el E-30, posterior al arranque del proyecto. El alto diferencial de presión en el intercambiador E-30, no permitía el flujo de pesados al tope de la torre V-30 y como consecuencia no existía la absorción adecuada de livianos en la torre en cuestión. Se realizaron tres limpiezas químicas al E-30 y limpiezas mecánicas a los intercambiadores que conformas el tren de enfriamiento (May-98, Sep-98, Ene-99), logrando mejorías significativas, sin embargo no se alcanzó las condiciones establecidas en el diseño del proyecto. En el mes de Marzo de 1999, se instala un nuevo equipo E-30. Adicionalmente se instalo un sistema de seguridad vía DCS, que evita el ensuciamineto del intercambiador E-30 causado por pase del tamiz molecular y también evita el congelamiento por pase de humedad de los deshidratadores. 2. Inestabilidad operacional del Compresor C-2: Posterior a la ejecución del proyecto MERE, se incremento considerablemente la inestabilidad operacional del compresor de refrigeración con propano C-2, véase figura 5. Evaluaciones realizadas al sistema determinaron que el flujo de succión a la primera etapa del compresor disminuye cerca de un 25 % luego del arranque del proyecto. La diferencia en el flujo de succión se debe a baja transferencia de calor en el intercambiador E-3. El diseño no contemplo que la disminución de temperatura en los primeros intercambiadores del tren de preenfriamiento podía causar estas perturbaciones (fenomenos de oleaje u ondeo). Con la finalidad de incrementar la flexibilidad operacional del C-2, se realizaron cambios en la lógica de control de fondo de la torre desmetanizadora caliente V-5, figuras 6 y 7. Se le dio prioridad de control de temperatura de fondo al intercambiador E-17, condensador de tope de la torre despropanizadora, separando el lazo de control existente y colocando AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 11 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS en manual el desvío del intercambiador E-5. El resultado de este cambio diminuye en un 90 % las caídas por ondeo del compresor. VIC COMPRESOR REFRIGERANTE C-2 E-18 TC-2 FLASH TANK TC C.W TC V-20 E-6 E-3 ETANO TOPE V-7 Gas Alimentación de Figura 5. Diagrama de flujo del compreso C-2 El cambio se realiza a expensas de un incremento de la temperatura de tambor separador V-4 a 11ºF, contra 1ºF, que establece el proyecto MERE. Sin embargo, el beneficio en cuanto a recuperación de etano es mayor manteniendo en servicio el compresor, que manteniendo la temperatura de diseño en el V-4. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 12 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS V-5 Gas de Alimentación E-1 E-5 E-3 E-2 E-17 Propano Refrigerante TIC E-18 VV-9 - C.W. 9 Figura 6. Configuración original del lazo de control de temperatura de fondo de la V-5 % Apertura. V-5 Gas de Alimentación E-1 E-5 E-3 E-2 E-17 Propano Refrigerante TIC E-18 VV-9 9 C.W. Figura 7. Configuración optimizado del lazo de control de temperatura de fondo de la V-5 AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 13 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS PROYECTO CAMBIO BHE LGN II Como se mencionó anteriormente, dada la baja complejidad de las modificaciones al proceso, no ameritó la ejecución de un proyecto como tal. La adquisición de los intercambiadores de calor o cajas frías se realizó vía Programa de Inversión. Objetivos El objetivo único del reemplazo de las cajas frías E-201A/E-202A, E-201B/E-210B, es incrementar la recuperación de etano de 64 % hasta 88% y de propano de 88% hasta 98.5%. DESCRIPCIÓN DETALLADA DEL PROCESO Luego que el gas de alimentación a planta es filtrado a través de los filtros F-1 y F101, es endulzado en la planta de aminas (ucarsol) y finalmente secado a través de los lechos de tamiz molecular D-1A, D-1B, D-1C, D-1D y D-1E, llega a la zona de extracción de líquidos, como se muestra en la figura 8, donde se extrae los hidrocarburos ricos en etano y más pesados, que en forma líquida servirán como corriente de alimentación principal a la unidad de fraccionamiento. GAS POBRE A RECOMPRESORES 790 lpcm AL V-3 126 MMPCED 1 D P N o 780 lpcm o 360 lpcm 32 MMPCED A T-1 E-202A E-201A 535 lpcm REFRIG(1) 1 N DP o REFRIG. (1) DE V-203 GAS RICO 173 MMPCED 815 lpcm V-202 V-201 800 lpcm E-201C E-202C DE V-17 DE E-202B 790 lpcm V-203 V-204 LCV-217 E-201B T-102 E-202B E-210 LCV-216 365 lpcm LCV-215 89 oF 385 lpcm 3 N DP o 365 lpcm LCV-218 380 lpcm 365 lpcm T-102 TORRE ESTABILIZADORA Figura 8. Diagrama de flujo de Planta LGN II En la zona de extracción de líquidos, la corriente de gas seco endulzado entra al sistema dividido en dos porciones; la primera, aproximadamente 85 % del total, pasa por el intercambiador de gas/gas E-201A, la corriente continua hacia el E-201C, donde se enfría con propano refrigerante; la otra corriente aproximadamente el 15 % del total de gas, fluye hacia el intercambiador gas/condensado E-201B, donde se enfría con los líquidos provenientes de del tambor de expansión V-203, y se le une a la corriente que viene del enfriador de gas caliente E-201C, dirigiéndose al separador intermedio V-201. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. (VAPOR) E-104 Página 14 23600 BPD ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Los líquidos que se obtienen en el separador V-201 a una presión de 800 psig, salen por el fondo y caen al tambor de expansión intermedio V-203, donde alcanza una presión de 385 psig, los líquidos que se producen por la expansión, salen por el fondo a través de la válvula LCV-215 hacia el intercambiador de calor gas/condensado E-201B, para enfriar la corriente de 15% del gas de alimentación luego continua hacia el calentador de gas de desecho E-210, de allí van directamente hacia la torre estabilizadora caliente T-102. Por el tope del tambor de expansión intermedio V-203 salen vapores a una presión de 385 psig, controlados por la válvula PCV-209 dirigiéndose directamente hacia la torre estabilizadora caliente T-102. Los vapores que salen por el tope del separador intermedio V-201, se dividen en dos corrientes de gas, una de ellas (aproximadamente el 78%) fluye a través de los tubos del intercambiador de gas pobre/gas frío E-202A, continua hacia el enfriador de gas frío E-202C, e intercambia calor con el sistema de refrigeración; la otra corriente de gas ( aproximadamente el 22%) pasa por un intercambiador gas frió/condensado E202B. Estas dos corrientes se unen y fluyen hacia el separador final V-202, a una presión aproximada de 790 psig. Los líquidos obtenidos en el separador V-202, salen por el fondo y continua hacia el tambor de expansión final V-204, a una presión de 535 psig. Los líquidos que se producen por la expansión, fluyen al intercambiador gas frío/condensado E202B, donde intercambia calor con una de las corrientes que viene del tope del separador intermedio V-201 y continua directamente hacia la torre establizadora caliente T-102, antes de llegar a ella se une con la corriente de gas que proviene del tambor de expansión intermedio V-203, entrando a la torre estabilizadora caliente; por el tope del separador final V-202, el gas fluye hacia las carcasas de los intercambiadores gas pobre/gas frío E-202A y gas pobre/gas caliente E-201A , allí intercambian calor con dos corrientes del gas: una es el gas de alimentación (85%), y la otra es parte de los vapores que provienen del V-201, a una presión de 780 psig, de allí continua hacia el sistema de recompresión de alta presión. Los gases que salen por el tope del tambor de expansión final V-204, controlados por la válvula PCV-210, continua hacia el separador de gas frío V-3. EVALUACIÓN POST-INSTALACIÓN DE LOS INTERCAMBIADORES Como se puede apreciar, al entrar en la zona de extracción el primer paso del gas es fluir a través de los dos intercambiadores (E-201A/E-202A y E-201B/E-210B), la obstrucción de estos equipos incrementa la caída de presión a través de esta zona y minimiza el enfriamiento, lo que se traduce en menos liquido hacia la zona de extracción y por tanto menos recuperación de etano y más pesados en la torre desmetanizadora T-1. Evaluaciones realizadas posterior al cambio de los intercambiadores E-201A/E202A y E-201B/E-210B, indicaron un incremento en la producción de etano y propano de 35000 y 9000 TMA respectivamente; contra lo esperado de 60000 TMA de etano y 11000 TMA de propano. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 15 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Los niveles de producción no alcanzaron el esperado, en primer lugar, debido a inestabilidad de flujo y calidad de gas de alimentación; en segundo lugar, debido a la inadecuada distribución de flujos y mejoras en condiciones internas de procesos. EVALUACION ESTADISTICA 1999. Una segunda evaluación estadística se realizó en el periodo enero - noviembre de 1999. El resultado de dicha evaluación reflejó, como se muestra en la tabla I, que los niveles de concentración molar de etano y propano en el gas residual, para ambas plantas, disminuye notablemente respecto a la concentración de estos en 1996. En el caso de LGN I, la disminución de etano en el gas residual representa una producción adicional de etano de 0.70 TM por cada MMPCE de alimentación. En el caso de LGN II, representa una producción adicional de 1.32 TM de etano por cada MMPCE de alimentación. En el anexo 3 se muestran las tendencias evaluadas para este periodo. Etano / Propano en el gas residual Medias Estadísticas Medias Estadísticas 1996 1999 Etano en el gas residual (% molar) LGN I 8,933 6,567 Etano en el gas residual (% molar) LGN II 7,201 3,541 Propano en el gas residual (% molar) LGN I 1,797 0,343 Propano en el gas residual (% molar) LGN II 0,689 0,080 Tabla I. Comparación de medidas estadísticas 1996-1999. Estos incrementos de producción, como resultado de la aplicación del mejoramiento continuo de los procesos, en un lapso de 3 años de gestión, representan un impacto económico de 28.43 MM US$ a nivel de Pequiven y de 53.55 MM US$ a nivel PDVSA, con un estimado de inversión global de 4.1 MM US$. EVALUACION CAPACIDAD REAL DE PLANTA. Con la finalidad de identificar las variables que inciden sobre la capacidad real de las plantas LGN I/II, se realizo una evaluación a base de simulaciones de ambas plantas en distintos esquemas operacionales, conforme al diagrama causa efecto mostrado en la figura 9. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 16 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS CALIDAD PRESION BAJA PRESION ALTA PRESION RIQUEZA DEL GAS DE ALIM. CAMBIOS BRUSCO DE PRESION ALTO/ BAJO %C2 ALIMENTACIÓN ALTO/ BAJO %C3+ ALIMENTACIÓN % CO2 EN ALIMENTACIÓN BAJO FACTOR DE CARGA BAJO SUMINISTRO ALTO SUMINISTRO ALTA VARIABILIDAD BAJA TEMPERATURA BAJA TEMPERATURA FLUJO TEMPERATURA Figura 9. Diagrama causa efecto del factor de capacidad de plantas LGN I y II. DESARROLLO DE LA EVALUACION La metodología seguida para realizar la evaluación que se denominó factor de capacidad real de las plantas LGN I y LGN II, fue la siguiente: • Planteamiento del problema. • Recopilación de data operacional. • Determinación de puntos de evaluación. • Realización, revisión y/o optimización de simulaciones. • Interpretación de resultados. • Conclusiones. • Recomendaciones. Las simulaciones se realizaron bajo el simulador de procesos HYSIM. Posteriormente se validaron en campo, para aquellos esquemas operacionales donde fue posible hacerlo. En el anexo 2, se muestra, los diagramas de flujo de las simulaciones de la planta, sistema de endulzamiento y sistemas de refrigeración de LGN I y II. RESULTADOS Los resultados de la evaluación permitieron demostrar cuantitativamente la desviación del porcentaje de recuperación en función del flujo, presión y calidad de gas de alimentación. En la figura 10, se muestra como varia el porcentaje de recuperación de etano de la planta LGN I, en función de la carga, para distintos porcentajes molares de etano en la corriente de gas de alimentación. En la figura 11, se muestra se muestra el efecto de la presión sobre la recuperación de etano de la planta LGN I. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 17 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS % R e c u p e r a c i ó n 70. 60. 62 % 13.0 % C2 Alimentación 54 % 50. 11.0 % C2 Alimentación 40. 46 % 9.0 % C2 Alimentación 30. 20. 10. 0. 70 90 110 130 150 170 C a rg a (M M P C E D ) Figura 10. Variación de porcentaje de recuperación vs. Carga de LGN I, a diferentes concentraciones de etano en la alimentación % 900 psi 70. R e c u p e r a c i ó n 60. 65 % Rec 62 % Rec 50. 40 % Rec 840 psi 40. 30. 20. 780 psi 10. 0. 70 90 110 130 150 170 Carga (MMPCED) Figura 11. Variación de porcentaje de recuperación vs. Carga de LGN I, a diferentes presiones en el gas de alimentación En la figura 12, se muestra como varia el porcentaje de recuperación de etano, en función de la carga, si modifico ahora la presión de alimentación a planta LGN II. En AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 18 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS la figura 13, se muestra se muestra el efecto de la presión sobre la recuperación de etano de la planta LGN II. 90.0 % 13.0 % C2 Alimentación 79 % Rec. 80.0 R e c 70.0 u p e 60.0 r a c i 50.0 ó n 76 % Rec. 11.0 % C2 Alimentación 74 % Rec. 9.0 % C2 Alimentación 40.0 120 130 140 150 160 170 Carga (MMPCED) Figura 12. Variación de porcentaje de recuperación vs. Carga de LGN II, a diferentes concentraciones de etano en la alimentación 90.0 % R e c u p e r a c i ó n 840 psi 77 % Rec. 80.0 75 % Rec. 900 psi 70.0 40 % Rec. 780 psi 60.0 50.0 40.0 120 130 140 150 160 170 Carga (MMPCED) Figura 13. Variación de porcentaje de recuperación vs. Carga de LGN II, a diferentes presiones en el gas de alimentación AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 19 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Así mismo, se procedió a evaluar como afecta el porcentaje molar de propano en la alimentación, al porcentaje de recuperación de etano y luego, como afecta el porcentaje de butanos+ en la alimentación. Posteriormente, la misma evaluación se realizo para el porcentaje de recuperación de propano y mezcla de ambas plantas. En la figura 14, se muestra como varia la recuperación de etano de la planta LGN I, si se modifica el porcentaje molar de propano en la alimentación. La figura 15, muestra como varía la recuperación de etano, en la misma planta si variamos el porcentaje de mezcla en la alimentación. En esta ultima figura, se observa que un incremento en la concentración de butanos+ en el gas de alimentación incrementa la recuperación porcentual de etano incluso por encima de lo que establece MERE como máxima recuperación posible. Es decir, con 5.0% de mezcla en la alimentación, se podría obtener, a máxima carga una recuperación del orden de 73 % contra el 68, establecido en el proyecto. Con la ventaja que la mezcla se tiene disponible como producto en planta y puede ser recirculada, siempre que la hidráulica de las torres lo permitan. 70.0 % R e c u p e r a c i ó n 6.5 % 60.0 3 Alimenta ió 4.5 % 50.0 5.5 % 3 Alimenta ió 3 Alimenta ió 40.0 30.0 20.0 10.0 70 90 110 130 150 170 Carga (MMPCED) Figura 14. Variación de porcentaje de recuperación C2 vs. Carga de LGN I, a diferentes concentraciones molares de propano en el gas de alimentación AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 20 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS En el anexo 4, se muestra el total de las gráficas obtenidas en la matriz de evaluación realizada. Es decir, como varia el porcentaje de recuperación de etano, propano y mezcla en función de la carga y el porcentaje molar de alimentación de etano, propano y mezcla. 80.0 % 70.0 R e c u p e r a c i ó n 60.0 5.0 % 4 50.0 li 3.0 % 4 40.0 4.0 % 4 30.0 li li 20.0 10.0 0.0 70 90 110 130 150 170 Carga (MMPCED) Figura 15. Variación de porcentaje de recuperación C2 vs. Carga de LGN I, a diferentes concentraciones molares de mezcla en el gas de alimentación Luego de obtener la matriz de resultados de la evaluación y con la finalidad de dar una utilidad practica y aplicable al día a día, se obtuvieron ecuaciones matemáticas que permiten determinar el comportamiento de la recuperación de productos para diversos escenarios, como se muestra en la tabla II. Con estas ecuaciones se puede predecir el mejor estimado de las producciones de todos los productos a distintas composiciones de gas de alimentación y a distintas cargas. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 21 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS PLANTA LGN-I CALIDAD DE ALIMENTACION PRODUCCIÓN y = MMPCED METANO y = BPD ETANO PROPANO BUTANOS+ RICA y = 0.7255x + 6.8736 y = 0.1261x - 5.0048 y = 40.443x - 112.85 y = 46.987x - 15.364 MEDIA y = 0.7659x + 7.0731 y = 0.1048x - 5.2806 y = 34.139x - 92.967 y = 37.501x - 9.924 POBRE y = 0.8042x + 7.6918 y = 0.0872x - 6.2417 y = 27.92x - 108.66 y = 28.172x - 24.125 x = Caudal de alimentaciòn en MMPCED (125 <x<16 5). PLANTA ESTABILI ZADORA CALIDAD DE ALIMENTACION ESTABILIZADOR A PRODUCCIÓN y = MMPCED y = BPD METANO ETANO PROPANO BUTANOS+ y = 0.00037x + 0.0005 0.00 y = 0.0512x - 0.7717 y = 0.6644x + 1 x = Caudal de alimentaciòn en BPD (1200<x<240 0). PLANTA LGN-II CALIDAD DE ALIMENTACION PRODUCCIÓN y = MMPCED METANO y = BPD ETANO PROPANO BUTANOS+ RICA y = 0.6714x + 9.3972 y = 0.2046x - 15.074 y = 41.59x - 196.96 y = 46.757x - 6.3356 MEDIA y = 0.7069x + 10.138 y = 0.1913x - 16.287 y = 35.772x - 241.47 y = 37.403x - 9.3191 POBRE y = 0.7711x + 5.9369 y = 0.1453x - 11.849 y = 30.078x - 328.26 y = 27.936x + 3.4819 x = Caudal de alimentaciòn en MMPCED (120 <x<17 0). Tabla II. Ecuaciones matemática que rigen la producción de las Plantas. Actualmente estas ecuaciones son usadas diariamente para el calculo de las PNR (producción no realizada), en ambas plantas. MEJORAS A CORTO Y MEDIANO PLAZO. Una vez realizadas las evaluaciones y conociendo el impacto de las variables involucradas en la recuperación de todos los productos, se plantearon algunas alternativas para incrementar la recuperación de etano particularmente en planta LGN I. De las alternativas planteadas, se le dio prioridad a la estabilidad operacional del compresor C-2 a cargas de planta inferiores a 125 MMPCED, al incremento de recuperación de etano vía enriquecimiento del gas de alimentación y por ultimo al incremento del factor de servicio y factor de capacidad de la unidad estabilizadora de condensado. ESTABILIDAD OPERACIONAL DEL COMPRESOR C-2 El incremento de la estabilidad operacional del compresor C-2 a cargas de planta inferiores a 120 MMPCED, tiene como finalidad fundamental incrementar la recuperación de etano y propano entre 90 y 120 MMPCED de alimentación, rango en el cual el expansor EC-1 se encuentra en servicio y el compresor C-2 se encuentra fuera de servicio. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 22 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS El problema radica en que a cargas inferiores a 120 MMPCED, el evaporador de la primera etapa del compresor no genera los vapores suficientes para mantener la presión de succión del equipo y consecuentemente se presenta el fenómeno de ondeo. El esquema operacional actual con 270 MMPED de alimentación disponibles para el Complejo, obliga a operara las plantas con 125 MMPCED en LGN I y 145 MMPCED en LGN II. Este esquema que no es favorable desde el punto de vista de recuperación de etano y propano. El esquema ideal de operación para maximizar la recuperación de C2+, con 270 MMPCED en la alimentación, es colocar a LGN II en capacidad de diseño (170 MMPCED), debido a que el porcentaje de recuperación de C2+ en ella es mayor y cargar a LGN I con el restante del gas disponible. Este último esquema operacional es posible solo si, la planta de LGN I, esta en capacidad de producir etano en especificación a 100 MMPCED. Los beneficios económicos estimados, si se logra operar bajo este esquema, es del orden de 2,45 MM US $ por año. Actualmente se realiza una evaluación técnico económica de las posibles modificaciones al equipo que permitan mantener al compresor en operación a la carga de planta deseada. Entre las alternativas propuestas se encuentran: 1. Instalar intercambiadores paralelos a los existentes en la primera y segunda etapa, que permitan generar la cantidad mínima necesaria de vapores a las succiones respectivas, utilizando corrientes de proceso para ello. 2. Instalación de tambores de succión en las tres etapas del compresor y modificación de líneas de recirculación y atemperación. Garantizar el flujo de vapores a las succiones respectivas por medio de recirculación sumergida en los tambores de succión. 3. Modificar el orden del tren de enfriamiento, sustituyendo el evaporador de la primera etapa del compresor por el intercambiador E-2, aguas arriba de su posición actual. La modificación resultante, podría ser una de las anteriores o una combinación de ellas, será presupuestada para el año 2001. ENRIQUECIMIENTO DEL GAS DE ALIMENTACIÓN Como se mostró en la evaluación de capacidad real de planta, el incremento del porcentaje molar de butanos+ en la corriente de alimentación, incrementa la recuperación de etano a condiciones de diseño de 68 a 74 %. Para el promedio de producción del año 1999, representa un incremento de recuperación del 4,0 %. Esto implica un incremento de producción anual de 5,0 MTM/año. Lo que representa un ingreso en etileno de 1,72 MM US$, con una inversión de 100 M US$. El proyecto consiste en recircular una corriente de la mezcla producida en planta. Es decir, tomar una fracción de la corriente de fondo de la torre despropanizadora y alimentarla en la entrada del tren de enfriamiento. Para los efectos del área de proceso AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 23 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS de extracción y fraccionamiento, el gas de alimentación está entrando con una concentración mayor de mezcla (presaturación). La condición limitante en este sistema radica en la capacidad hidráulica (alta tasa de líquidos), de las torres de fraccionamiento en particular la torre despropanizadora. Actualmente se tienen realizadas las simulaciones del sistema (véase anexo 2) y se tiene programado realizar las simulaciones hidráulicas de las torres involucradas para mediados de este año. De resultar factible el estudio técnico económico de esta propuesta, se incluirá en el presupuesto, para ser ejecutado en el año 2001. INCREMENTO DEL FS Y FC DE LAUNIDAD ESTABILIZADORA. La unidad de estabilización de condensados o planta estabilizadora, fue concebida con la finalidad de recuperar el GLP, de la corriente líquida que acompaña al gas natural que alimenta al Complejo. Este gas de alimentación, proveniente del área remota de producción de crudo, es sometido a un proceso de separación de condensados en la estación de separación 24. Originalmente, como se muestra en la figura 16, los líquidos provenientes de los separadores V-24A/B y los separadores trífasicos en la entrada a cada planta, servian de alimentación a la unidad de estabilización a una presión de 850 psig. Luego se realizaron modificaciones en la estación 24, colocándose un tambor adicional (V24C), en serie a los dos anteriores (V-24A/B). Los líquidos provenientes del V-24C conforman actualmente la alimentación de la torre estabilizadora a una presión de 350 psig, como muestra la figura 17. GAS A PROCESOS GASODUCTO LA PICA-PQV V-24A/B V-1/V-13 LIQUIDO A PLANTA ESTABILIZADORA PAG LINE Figura 16. Separación LPG alimentación a unidad estabilizadora a 850 psig. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 24 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS La alimentación a la unidad estabilizadora pasa en primer lugar a través de unos coalescedores (SF-1A/B), para retirar el contenido de agua libre de la corriente. Luego de los coalescedores el condensado es precalentado a través del SE-1A, hasta 130 ºF aprox. Previo a la entrada a la torre la alimentación es expandida a 260 psig (presión de operación de la torre SV-1). El tope de la torre es enviado directamente a gas residual. El fondo es enviado a los tanques de reproceso V-27, V-28 y V-29, para se alimentado posteriormente a la torre despropanizadora V-9. Para el incremento del Fs (factor se servicio) de la unidad estabilizadora se mejoró, entre otras cosas, el sistema de coalescedores y control de temperatura de fondo de la torre. Esto hace que los niveles de humedad en el fondo de la torre disminuyan, causa principal de puesta fuera de servicio de la unidad. GAS A PROCESOS GASODUCTO LA PICA-PQV V-24A/B V-1/V-13 GAS COMBUSTIBLE PAG LINE V-24C LIQUIDO A PLANTA ESTABILIZADORA Figura 17. Separación LPG alimentación a unidad estabilizadora a 350 psig. A raíz de estos cambios se logro incrementar el factor de servicio de la unidad estabilizadora desde 46.2% para el primer semestre de 1999, hasta 76.3 % para el último semestre. Para incrementar el factor de capacidad de la unidad estabilizadora o lo que es lo mismo, incrementar el factor de recobro, se desarrolló una simulación rigurosa de la torre SV-1, bajo el simulador Aspen PlusTM. Con la finalidad de optimizar la operación de la torre bajo las nuevas condiciones de presión, temperatura y calidad del gas de alimentación. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 25 ASPECTOS OPERACIONALES EN PROCESAMIENTO DE GAS Por otra parte se encuentra en proceso la evaluación de alternativas de disposición del gas de tope de la SV-1, para ser implantadas a principio del año 2001. Estas modificaciones permitirán un incremento de recuperación de propano y mezcla, el estimado del beneficio es de 0.9 MM US$/año a nivel de PDVSA, para una inversión de 140 M US$. CONCLUSIONES 1. El impacto económico de la aplicación del mejoramiento continuo de los procesos en las plantas LGN El Tablazo represento un beneficio económico a nivel de PDVSA Pequiven de 28 MM US $ y a nivel de PDVSA de 54 MM US $ con un estimado de inversión de 4,1 MM US $. 2. Las mejoras en estudio y planteadas, a ser ejecutadas en los años 2000/2001, representa un beneficio económico mayor a 5,1 MM US$/año, con una inversión inferior a 1,5 MM US$. 3. El flujo, presión, calidad y continuidad de suministro del gas de alimentación son variables de influencia determinante en el rendimiento o porcentaje de recuperación de productos en ambas plantas. 4. La ejecución del proceso de mejoramiento continuo de los procesos en ambas plantas ha permitido una disminución en el costo de producción de 82.9 $/T de etano hasta 68.3 $/T de etano, lo que implica una disminución mayor al 17%. RECOMENDACIONES 1. Continuar con la aplicación de mejoramiento continuo de los procesos en las plantas de LGN I/II en el Complejo Petroquímico El Tablazo. 2. Realizar prueba de capacidad en ambas plantas para determinar las limitaciones operacionales. 3. Tomar acciones a nivel corporativo para incrementar el suministro y calidad de gas de alimentación al Complejo Petroquímico el Tablazo. 4. Implantar los proyectos que resulten económicamente viables, en función a las evaluaciones realizadas en el periodo 1999-2000. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 26