tp1 ciencia y tecnología - Facultad de Ingeniería

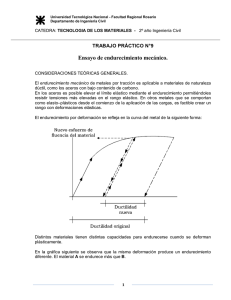

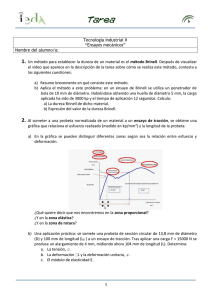

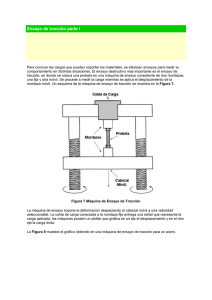

Anuncio

UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Trabajo Práctico Nº 1 Materiales Metálicos – Aceros para el hormigón armado 1. Método de ensayo de tracción. 2. Método de ensayo para determinar el límite convencional de fluencia (σ0-2) 3. Método de ensayo de plegado. Introducción Un ingeniero no puede normalmente proyectar estructuras considerando tensiones por sobre el límite convencional de elasticidad, pues razones de deformabilidad no lo hacen aconsejable. Si así lo hiciere, las estructuras no sujetas a la inestabilidad elástica (pandeo) o a fatiga no se desmoronarían, pero al llegar al esfuerzo a que están sometidas a la tensión de fluencia de un acero dulce, o entrar dicho esfuerzo en el período de las grandes elongaciones de un acero endurecido, las deformaciones resultantes correrían el peligro de alcanzar magnitudes lo suficientemente grandes como para agrietar paredes, desprender cielorrasos y producir otros daños arquitectónicos. Por estas razones el cálculo de las estructuras se efectúa en función de la tensión correspondiente al límite elástico convencional del acero, sin que la revancha que el mismo deja hasta la rotura se tome en cuenta al dimensionarlas. En la actualidad se utilizan dos tipos principales de acero para el Hº Aº. El primero está constituido por barras lisas de acero dulce redondo, en las condiciones en las que sale de la laminadora; el segundo por barras con superficie rugosa para mejorar su adherencia , fabricadas también con acero laminado, sin ulterior tratamiento o bien tratado posteriormente en frío para aumentar su resistencia. El acero dulce más usado en hormigón armado es el acero A-37, que tiene una curva Tensión-deformación (σ-Є) como la indicada en la figura 1. Su módulo de elasticidad es de Ea= 21.000 daN/mm2 = 210.000MPa (aproximadamente 2.100.000 kgf/cm2), valor que se conserva prácticamente constante para todos los aceros, incluídos los torsionados y estirados en frío. En el acero común, la deformación específica inicial de fluencia εaf es del orden de 0,001 y aumenta en la fluencia hasta 10 y 15 veces εaf. Antes que se produzca la rotura del material, la deformación llega, en probetas de laboratorio, a valores del orden del 20 %. En lo que concierne al HºAº con más razón aún que en el caso de las estructuras metálicas, la resistencia del acero dulce interesa únicamente hasta el límite de fluencia, porque los miembros estructurales del Hº Aº propiamente dimensionados llegan indefectiblemente al estado de rotura efectiva cuando la tensión en el acero se encuentra en dicho límite, con una deformación específica máxima del orden del 1 al 1,5 %. Por ello, desde el punto de vista práctico, sólo es indispensable estudiar el ensayo hasta el fin de la fluencia (punto F´ de la figura 1). La observación anterior conduce a la conveniencia de utilizar, por el mismo precio unitario, los aceros que tengan el mayor límite de fluencia, independientemente de cual sea su límite de rotura, habiendo ello motivado el desarrollo de los aceros tratados en frío. Esta deducción está condicionada sin embargo, por la necesidad de disponer de barras que se puedan doblar fácilmente, si que se produzcan grietas en los codos resultantes, UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES requerimiento que impone una condición adicional y demanda materiales que desarrollen, para su fácil doblado, una deformación a rotura igual o superior a un mínimo indispensable. Esta deformación mínima es aproximadamente del 8 al 10 %, medida sobre una longitud igual a 10 veces el diámetro, o sea del orden de la mitad de la deformación a la rotura del acero A-37 tal cual sale del laminador, sin tratamiento en frío. Concordante con esta necesidad, los reglamentos y códigos requieren que el acero para el hormigón tenga una deformación a rotura mayor del 10%, y además, como seguridad adicional, existen pruebas de doblado (Plegado). Los aceros tienen curvas (σ-Є) similares a las dibujada en la figura 1, con una deformación a la rotura superior a la mínima necesaria. De las mismas sólo interesa en detalle la parte superior OFF´, pudiendo en la práctica ignorarse las pequeñas ondas en la fluencia y suponer que FF´ es una recta horizontal. El diagrama respectivo, en consecuencia, se puede considerar formado por dos rectas O-F y F-F´es decir, suponer el material perfectamente elástico hasta la tensión de fluencia y luego perfectamente plástico. Cuando el acero es sometido a una deformación que sobrepasa el límite de fluencia, elevando la tensión al punto T´por ejemplo, y se lo descarga, el acero retorna siguiendo una paralele a la de su comportamiento elástico inicial. Volviendo a cargar la pieza, la nueva línea de carga es coincidente con la descarga anterior hasta el punto T´. Si se carga aún más, el nuevo diagrama se curva en la forma indicada por la línea punteada (porque el acero ha perdido parte de su ductilidad). Este efecto de trabajo en frío se puede conseguir sometiendo al acero a una tracción que sobrepase el límite de fluencia, o bien torsionando el material hasta que sobre pase dicho límite, Como es mucho más fácil y requiere menos esfuerzo torsionar el acero que traccionarlo, se obtiene el efecto deseado en su mayor parte por torsión. Así han nacido los aceros torsionados y estirados en frío, de los que se fabrican varios tipos. Representando su comportamiento en un sistema de ejes (σa-Єa) , se tienen curvas tensiones-deformaciones como las que indica la figura 2. Cuando se ha sometido a un acero a un tratamiento en frío, éste pierde la propiedad de tener un punto de fluencia definido; para poder compararlo con un acero común, y con el fin de simplificar el problema, se define entonces un límite de fluencia aparente que se toma como límite convencional de fluencia (o límite elástico convencional). Este límite de fluencia aparente se adopta igual a la tensión para la cual la deformación permanente alcanza el 0,2 %. Para simplificar los cálculos, en la teoría del Hº Aº es conveniente suponer que, hasta el punto F (Figura 2), la curva (σa-Єa) de un acero estirado en frío tiene la forma de una recta inclinada con un módulo de Ea y que luego es horizontal. El error que se introduce de este modo es pequeño y la diferencia en resultado no modifica sustancialmente el problema pues está dentro de la aproximación posible en la rutina del cálculo. Naturalmente que, en investigaciones de laboratorio, es necesario considerar la curva en su forma real. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Figura 1 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES En la figura 3 se muestran diversos tipos de aceros con adherencia mejorada. Figura 3 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES 1- Ensayo de tracción 1.1- Definiciones Ensayo de tracción: Ensayo estático que consiste en aplicar a la probeta, en dirección axial, un esfuerzo de tracción creciente, generalmente hasta la rotura, con el fin de determinar una o más características mecánicas del acero. El ensayo se realiza normalmente a temperatura ambiente, a menos que se especifique otra temperatura. Probeta: Trozo de material que se ensaya. (Representativo de la totalidad del material en estudio) Longitud calibrada (lc): Parte de la probeta de sección constante preparada para marcar la longitud inicial. Longitud inicial (lo): Distancia entre marcas de referencia, antes de ensayar la probeta. Longitud final (l): Distancia entre marcas de referencia, luego de la rotura de la probeta, cuando las partes de la misma son cuidadosamente unidas y alineadas. Diámetro: Diámetro de la sección de la probeta, cuando ella es circular. Para otras secciones, este término indica el diámetro del círculo circunscripto más pequeño, que contiene el contorno. Sección: Área transversal de la probeta, dentro de la longitud calibrada, que puede ser circular, cuadrada, poligonal, rectangular o en casos especiales, de otras formas. Sección Inicial (So): Sección de la probeta antes de comenzar el ensayo. Sección final (S): Mínima sección de la probeta, después de la rotura. Probeta normal: Probeta cuya sección y longitud inicial están prefijadas. Probeta proporcional: Probeta en la cual la relación entre la longitud inicial y la raíz cuadrada de la sección inicial es una constante, pudiendo ser el valor de dicha constante 5,65 o 11,30. lo So = 5,65 0 11,30 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Carga máxima (Qm): Fuerza máxima que soporta la probeta durante el ensayo. Carga Final (Qf): Fuerza que actúa sobre la probeta en el momento de la rotura. Tensión (σ): Para el alcance de esta norma, es un instante del ensayo, la carga de ese instante dividida por la sección inicial de la probeta. Alargamiento (∆l): Deformación longitudinal del cuerpo originada por un esfuerzo de tracción, que se pone de manifiesto por el aumento de su longitud en el sentido de la fuerza. Alargamiento permanente porcentual: Alargamiento permanente originado por un esfuerzo pre-establecido, cuando éste se suprime, y expresado como porcentaje de la longitud inicial (lo). El símbolo de este alargamiento se completa por un índice que indica la tensión (σ) alcanzada. Alargamiento de rotura (δ): Alargamiento permanente porcentual, luego de la rotura. Estricción (ø): Máxima reducción de la sección transversal de la probeta producida por un esfuerzo de tracción, referida a la sección inicial y expresada como un porcentaje de la sección inicial. Límite de proporcionalidad (σp): Máxima tensión que un material es capaz de soportar sin que las deformaciones dejen de ser proporcionales a los esfuerzos, es decir sin apartarse de la ley de Hooke. Límite de fluencia (σs): Tensión a la cual se produce el primer alargamiento permanente de la probeta, sin aumento o con disminución de carga. Nota: Si durante el ensayo se observa una disminución de la carga, la tensión correspondiente a la carga máxima se denomina “límite de fluencia superior” y la tensión correspondiente a la carga mínima, medida posteriormente, se denomina “límite de fluencia inferior”. Límite convencional de fluencia (σ0-2): Tensión en la que se produce una vez suprimida la carga, un alargamiento permanente del 0,2 %. Tensión correspondiente a un alargamiento prescripto: tensión que corresponde, después de la supresión de la carga, a un alargamiento permanente porcentual prescripto. El símbolo de esta tensión se completa con un índice del alargamiento porcentual prescripto. Resistencia a la tracción (σt ó σz) :Tensión normal a la sección, correspondiente a la carga máxima. En el caso de tratarse de barras conformadas, tendremos las siguientes definiciones: (Nos referiremos a las barras de acero designadas ADN 420 por sus propiedades mecánicas). UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Barra conformada: Barra cuya superficie presenta salientes con el fin de aumentar su adherencia con el hormigón. Barra conformada de dureza natural: Barra conformada cuya forma y propiedades son obtenidas sólo por laminación en caliente. Diámetro nominal (d): Aquél con el que se designan las barras y con el que se obtienen los valores nominales del perímetro del área de la sección transversal y la masa por unidad de longitud de la barra. Diámetro equivalente (de): Aquél de una barra de sección transversal circular lisa, que tiene igual masa por unidad de longitud que la barra conformada. Su valor se calcula mediante la siguiente fórmula: m de= 12,74 l siendo: 1/ 2 de: diámetro equivalente de la barra, en mm. m: masa de un trozo de barra, en gramos. l: la longitud del trozo de barra, en mm. Área nominal de la sección transversal (S): La determinada a partir de su diámetro nominal. Área equivalente de la sección transversal (Se): la determinada a partir de la masa medida de un trozo de barra mediante la fórmula siguiente: Siendo: m Se= 12,74 * l Se : área equivalente de la sección transversal, en cm2 m : masa medida de un trozo de barra, en gramos. l : la longitud del trozo de barra, en mm. Nota: Como densidad del acero se ha adoptado convencionalmente el valor 7,85 Kg/dm3 y como valor de π= 3,1416. Nervios longitudinales: Salientes uniformes y continuas, paralelas al eje de la barra y diametralmente opuestas. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Nervios transversales: Salientes discontinuas y no paralelas al eje de la barra, distribuidas uniformemente sobre la periferia en dos filas longitudinales, debiendo tener igual forma y medidas. Núcleo: Parte de la barra no afectada por los nervios. Altura de los nervios: Distancia entre el punto más alto de los nervios y el núcleo de la barra medida en un plano normal a la dirección de los nervios. Bases técnicas de compra: al solicitar barras de acero conformadas de dureza natural para el hormigón armado se indicará: a) b) c) d) La masa total de las barras solicitadas, en kilogramos; la designación de las barras (ADN 420); el diámetro nominal de las barras, en mm; la forma de entrega, es decir, en tramos rectos o en rollos y en caso de tramos rectos, la longitud en metros; e) el número de norma (IRAM-IAS U-500-528/87) 1.2- Método de ensayo Preparación de la probeta: En la preparación de la probeta y en su mecanizado, deberá evitarse afectar las características del material. Cuando sea necesario usar corte a llama o tijera, deberá dejarse un exceso adecuado del material para terminar la preparación de la probeta mediante mecanizado. Máquina de ensayo: La máquina de ensayo debe estar provista de dispositivos que aseguren la aplicación axial de los esfuerzos, y lo permitan en forma progresiva, sin choques ni vibraciones. La máquina de ensayo debe estar provista de dispositivos de regulación y comando, que permitan cumplir las velocidades de ensayo prescriptas. La máquina de ensayo debe calibrarse periódicamente para asegurar en todo momento la exactitud especificada: el máximo error permisible será igual a ± 1% de la carga indicada en la máquina. Extensómetro: El extensómetro deberá tener una precisión compatible con los resultados finales que se deben obtener. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Probetas: Siempre que sea posible, el ensayo de tracción se realiza sobre una probeta de material en su forma original, en caso contrario se hace sobre una probeta mecanizada. Las probetas normales y proporcionales deben tener las características indicadas en la tabla I y figuras 4 y 5. La longitud calibrada de las probetas proporcionales será igual a lc= lo + 2do. Podrán usarse otras dimensiones, siempre que ellas no sean menores a lo+do/2. En casos de discrepancia sólo serán válidos los ensayos efectuados en probetas de longitud calibrada igual a lc= lo + 2do. La parte calibrada de las probetas deberá unirse con una curva suave y continua a la cabeza de las mismas, para permitir una distribución uniforme de las tensiones. Las cabezas pueden tener cualquier forma adaptable a los dispositivos de fijación de la máquina de ensayo. Si se desea simplificar la ejecución de las probetas rectangulares, se puede hacer corresponder a varios espesores del material, una misma probeta, como se indica en la tabla II. Para la medida del alargamiento rigen las longitudes proporcionales calculadas por la fórmula: para las probetas cortas o largas respectivamente. lo= 5,65 So ó lo= 11,30 So Las tolerancias de forma y la discrepancia de mecanizado de las dimensiones de la probeta son las indicadas en la tabla III. Las dimensiones de las probetas se verifican con calibradores adecuados compatibles con las tolerancias correspondientes. Figuras 4 y 5: Probetas normales. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES TABLA I Dimensiones de las probetas normales y proporcionales Longitud Inicial lo(mm) Longitud Calibrada lc(mm) Longitud Total lt(mm) Diámetro Inicial do(mm) Sección Inicial So(mm2) Símbolo de alargamiento δ Probeta normal larga ( 10do) 10 do=200 220 320 20 314 δ10 Probeta normal corta (5do) 5do=100 120 220 20 314 δ5 11,30 lo+2do - - - δ10 lo+2do - - - δ5 Designación Probeta proporcional larga Probeta proporcional corta So 5,65 So TABLA II Dimensiones de las probetas proporcionales para productos de espesor mayor de 4 mm y menor de 20 mm. Espesor(e) del material (mm) 4< e <=10 Probeta Longitud Inicial lo(mm) Longitud Calibrada lc(mm) Longitud Total lt(mm) b(mm) Símbolo de alargamiento δ δ10 larga 11,30 So 170 270 20 Corta 5,65 So 95 195 20 So 220 320 20 So 120 220 20 Larga 10 < e <=20 corta 11,30 5,65 δ5 δ10 δ5 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES TABLA III Sección de la probeta Dimensión Nominal (mm) Diámetro de las probetas mecanizadas de sección circular Dimensiones transversales de las probetas de sección rectangular mecanizada por las cuatro caras Dimensiones transversales de las probetas de sección circular mecanizada solo en las dos caras opuestas < 3 hasta 6 < 6 hasta 10 >10 hasta 18 >18 hasta 30 Discrepancias en el mecanizado * js(mm) +/- 0.060 +/- 0.075 +/- 0.090 +/- 0.105 Tolerancia de forma ** 0.03 (IRAM-IT9) 0.04 (IRAM-IT9) 0.04 (IRAM -IT9) 0.05 (IRAM– IT9) Las mismas tolerancias y discrepancias que para el diámetro de las probetas de sección circular < hasta 6 > 6 hasta 10 >10 hasta 18 >18 hasta 30 > 30 hasta 50 0.18 (IRAM-IT13) 0.22 (IRAM-IT13) 0.27 (IRAM-IT13) 0.33 (IRAM-IT13) 0.39 (IRAM-IT13) Las discrepancias de mecanizado, se aplican cuando se desea utilizar la sección nominal, sin efectuar modificaciones o cálculo. ** Tolerancia de forma son los apartamentos permisibles a la forma estereométrica nominal. Tolerancias y discrepancias fundamentales-Para dimensiones hasta 500 mm (Norma IRAM 5002) Velocidades de la máquina Período elástico: Cuando se debe determinar el límite de elasticidad, la velocidad de la máquina debe regularse de modo que el esfuerzo aplicado a la probeta no aumente más de 1daN/mm2 por segundo, a partir del esfuerzo específico de 5 daN/mm2, y hasta que alcance el límite de elasticidad. También se puede fijar la velocidad de alargamiento, no debiendo ésta velocidad, ser mayor del 0,3% de la longitud inicial por minuto. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Período plástico: En el período plástico la velocidad de la máquina no debe ser mayor, en ningún momento, del 40 % de la longitud inicial por minuto. Cuando se ensayan aceros de resistencia a la tracción menores de 110 daN/mm2 y no se trate de determinar su límite de elasticidad, la velocidad en el período elástico puede alcanzar el valor fijado para el período plástico. En ambos períodos, la velocidad de la máquina debe ser uniforme, y la variación de la misma debe hacerse en forma progresiva. Marcación de la probeta: Las marcas que se efectúan en la probeta no deben afectar las características de ésta, utilizando preferentemente tintas especiales. Procedimiento Sujeción del extensómetro: Después de colocada la probeta en la máquina de ensayo, se fija el extensómetro, dentro de la zona calibrada de la misma. Previo a su colocación se debe efectuar una precarga inferior al 1% de la previsible al límite elástico, suficiente para la correcta sujeción de la probeta. Límite de fluencia: La tensión en el límite de fluencia, de los materiales que presentan este límite en forma notoria, corresponde al valor que se determina cuando la carga se mantiene constante o disminuye por primera vez después de comenzado el ensayo, o mediante la observación de deformaciones en las mismas condiciones anteriores. Estas determinaciones pueden ser directas o mediante gráficos. La tensión en el límite de fluencia de los materiales que no presenten este límite en forma notoria (Figura 6), corresponde al valor que se determina cuando una vez registrado gráficamente el proceso hasta la rotura, trazando por el punto del eje de abscisas, que corresponde al valor de la deformación permanente especificada, una paralela a la curva cargadeformación hasta cortarla, quedando determinado el punto A, por el que se traza una paralela al eje de abscisas, hasta cortar el eje de ordenadas en un punto como el B, siendo el valor de OB el correspondiente a la carga que determina la tensión buscada. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Figura 6 Límite convencional de fluencia: El método para determinar el límite convencional de fluencia (σ0,2) se establece en la norma IRAM 755 (Ver más adelante) Resistencia a la tracción: Para determinar la resistencia a la tracción se establece la relación entre la carga máxima alcanzada durante el ensayo y la sección inicial. Alargamiento de rotura: Después de la rotura de la probeta se unen y alinean cuidadosamente los extremos rotos y se mide la nueva distancia entre marcas, con instrumentos que permiten leer el 0,1 mm. El alargamiento queda determinado por la fórmula siguiente: δ(%) = ((l – lo)/lo)*100 siendo: l: longitud final entre marcas. lo: longitud inicial entre marcas. El ensayo se considera válido, si la rotura de la probeta se produce dentro del tercio medio de la longitud de referencia inicial. Si la rotura se produce fuera del tercio medio de la longitud de referencia inicial, el ensayo se considera igualmente válido, si el UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES resultado obtenido concuerda con el alargamiento mínimo especificado. En este caso, se procede a determinar el alargamiento porcentual de rotura según el siguiente método: 1) Antes del ensayo, se divide la longitud de referencia lo en N partes iguales. 2) Después del ensayo, se designa con A la marca de referencia del trozo más corto de la probeta y, sobre el trozo más largo, se designa con B la división que dista de la rotura aproximadamente lo mismo que dista A. 3) Si n es el número de intervalos entre A y B, el alargamiento porcentual de rotura se determina de la siguiente manera: a) Si N-n es un número par (Figura 7), se mide la distancia entre A y B, y la distancia entre B y la división C, que está a (N-n)/2 intervalos de B. El alargamiento porcentual de rotura (δ) se calcula mediante la fórmula: δ(%)= (( AB +2BC-lo)/2)*100. b) Si N-n es un número impar (figura 8), se mide la distancia entre A y B y la distancia de B a las divisiones C´y C” situadas respectivamente, a (N-n1)/2 y (N-n+1)/2 intervalos de B. El alargamiento porcentual de rotura (δ) se calcula mediante la fórmula: δ(%)= (( AB+ BC´+ BC” – lo)/lo)*100. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Estricción: Para determinar la estricción después de la rotura, en las probetas de sección circular, se mide el diámetro según dos direcciones perpendiculares entre sí, de la parte más contraída de la probeta y con el promedio de ambas (dm), se calcula la sección final “S”. La estricción se determina según la fórmula siguiente: Ø(%)= ((So – S)/So)*100 Para determinar la estricción después de la rotura, en las probetas de sección rectangular, se mide la longitud y el ancho de la sección final. 1.3- Indicaciones complementarias Los valores de discrepancia de mecanizado especificados en la tabla III, con js, indican que, por ejemplo, para un diámetro nominal de 15 mm, cuando no se desea medir o calcular la sección de la probeta, el diámetro de la misma tendrá la dimensión comprendida entre los valores: 15 + 0.090 = 15.09 mm 15 – 0.090 = 14.91 mm Los valores de tolerancia de forma, especificados en la tabla III con IT9 correspondientes a una probeta de ensayo, dado que tiene un diámetro nominal de 15 mm, que cumple con las especificaciones del párrafo anterior, indican que la diferencia entre las dimensiones máxima y mínima del diámetro, no debe ser mayor de 0,04 mm. Por lo tanto, si el diámetro mínimo de la probeta de ensayo es de 15 mm, el diámetro máximo no deberá ser mayor que: 15 + 0.04 = 15.04 mm UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES 2- Método de ensayo para determinar el límite convencional de fluencia (σ0-2) 2.1- Definiciones Límite convencional de fluencia (σ0-2): Es la tensión para la cual el ensayo de tracción, o compresión, produce un alargamiento o un acortamiento permanente de 0,2 % de la longitud de ensayo. Longitud de ensayo: es la base de medida del extensómetro. 2.2- Métodos de ensayo Muestra: La extracción de las muestras se realiza en la forma indicada en la Norma IRAM 101. Probeta: Las probetas a utilizar para la determinación del límite convencional de fluencia se deben ajustar a lo establecido en la Norma IRAM 102. (S/método de ensayo de tracción) Dimensiones: Las dimensiones de las probetas se verifican de acuerdo con la Norma IRAM 102. Extensómetro: Los extensómetros por utilizar deben permitir apreciar una variación de longitud de la probeta de 0,05% de la longitud de ensayo, con un mínimo de 0,01 mm. Velocidad de la máquina: La velocidad del incremento de la carga de la máquina debe ser como máximo de 1Kgf/mm2 por segundo. Nota: de acuerdo al nuevo Sistema Internacional debemos expresarlo en 1daN/mm2 por segundo. Sujeción de las probetas: Las probetas deben fijarse a la máquina de ensayo en forma tal, que se asegure una distribución uniforme y axial de la carga. Métodos por emplear: La determinación puede realizarse empleando uno de los tres métodos siguientes: a) Método de las descargas repetidas b) Método de la descarga única c) Método gráfico. En los casos de discrepancia debe emplearse el método de las descargas repetidas. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Método de las descargas repetidas Para realizar el ensayo por este método se sujeta la probeta a la máquina de ensayo, se coloca el extensómetro y se aplica una carga inicial, la cual debe estar dentro de la zona de deformación elástica del material y tener una intensidad suficiente como para dejar las mordazas de la máquina en tensión. También se puede partir de una carga inicial nula. La lectura que se obtenga para la precarga o para la carga inicial nula indicada anteriormente, es el punto de partida de la medición. Dispuesta la probeta en la forma indicada, se carga la probeta a razón de 1kgf/mm2 por segundo, como máximo, hasta aproximarse al 90% de la carga estimada para el límite convencional de fluencia, manteniendo dicha carga hasta tanto el extensómetro no acuse más deformación en 10 segundos, como mínimo. Luego se descarga hasta llegar a la carga nula o un poco por debajo de la precarga, en cuyo caso se restablece ésta y se lee la deformación permanente acusada por el extensómetro. El método indicado en el párrafo anterior se repite en etapas, aumentando la carga a razón de 1kgf/mm2 hasta que la deformación permanente alcance el 0,2 % de la longitud de ensayo de la probeta. Dichas etapas se reducen convenientemente a medida que se acerca el límite buscado. La carga que origina la deformación permanente del 0,2 % de la longitud de ensayo, dividida por la sección de la probeta, determina el límite convencional de fluencia. Método de la descarga única Previo a la iniciación del ensayo por este método se calculan: la deformación elástica y la deformación permanente de 0,2 % de la longitud de ensayo y se suman ambas.(1) Para realizar el ensayo por este método se fijan idénticas condiciones que para el método anterior. Dispuesta la probeta en la forma indicada anteriormente, se carga a razón de 1kgf/mm2 por segundo, como máximo, hasta que el extensómetro acuse la deformación previamente calculada (1), manteniéndose esa carga por lo menos 10 segundos. Luego se descarga y se verifica la deformación. Nota: Se recomienda comprobar la deformación permanente poco antes de que el extensómetro acuse la deformación total precalculada según (1), mediante la descarga y después cargar por etapas en la misma forma que el método anterior. La carga que origina la deformación permanente del 0,2 % de la longitud de ensayo, dividida por la sección de la probeta, determina el límite convencional de fluencia. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Método gráfico Para realizar el ensayo por éste método se realizan lecturas de cargas para iguales intervalos de deformación y se representan en un diagrama en función de las deformaciones. Luego se traza a la distancia 0,2% de la longitud de ensayo, la paralela BC a la recta OA, determinando con la curva carga-deformación el punto de intersección C. Por dicho punto se traza una paralela al eje de deformaciones hasta cortar al eje de cargas en un punto como el D; OD es la carga correspondiente al límite 0,2% buscado. (ver figura 9) En el caso que la parte rectilínea de la curva carga-deformación resulte demasiado corta para trazar exactamente la recta BC, se recomienda descargar la probeta en el punto E, al final del ensayo, medir la deformación permanente y trazar por el punto B una paralela a EF. En el caso de máquinas de ensayo que permitan registrar con suficiente amplitud el diagrama carga-deformación, puede trazarse directamente, a la distancia 0,2 % de la longitud de ensayo, la recta BC paralela a OA. En éste método, el valor de la deformación correspondiente al 0,2 % de lo se mide a partir de la iniciación de la curva carga-deformación (no considerar el resbalamiento inicial sobre las mordazas) Figura 9: Método gráfico UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Nota: En la práctica basta muchas veces con la confirmación de que el límite 0,2 es por lo menos igual a un valor estipulado. En ese caso se realiza el ensayo manteniendo dicha carga por lo menos 10 segundos y al descargar la probeta se comprueba si la deformación permanente es menor o igual al 0,2% de la longitud de ensayo empleada. Siguiendo la metodología de los casos anteriores se puede hallar el límite convencional de fluencia con una exactitud de 1daN/mm2. Ensayos sobre barras nervuradas( IRAM-IAS 500-528) Tracción: El ensayo de tracción para determinar la resistencia a la tracción, el límite de fluencia y el alargamiento porcentual de rotura se realiza con un trozo de barra en estado de entrega y de acuerdo con la norma IRAM-IAS U-500-102, partes II o V según corresponda. El límite de fluencia y la resistencia a la tracción se calculan utilizando el área equivalente de la sección transversal, excepto cuando la discrepancia inferior de la masa individual de la barra o rollo sea mayor que el 4 %; en este caso se usa el área nominal de la sección transversal lo cual debe constar en el informe correspondiente. Para determinar el alargamiento porcentual de rotura se utiliza una longitud de referencia inicial igual a 10 diámetros nominales de la barra. Doblado: El ensayo de doblado se realiza de acuerdo con la norma IRAM-IAS U 500-103, con un trozo de barra en el estado de entrega. Medidas y masa de las barras ADN 420 Diámetro nominal d(mm) 6 8 10 12 16 20 25 32 40 Área nominal de la sección transversal S(cm2) 0.283 0.503 0.785 1.13 2.01 3.14 4.91 8.04 12.6 Perímetro nominal (cm) 1.88 2.51 3.14 3.77 5.03 6.28 7.85 10.1 12.6 Masa nominal por unidad de longitud (Kg/m) 0.222 0.395 0.617 0.888 1.58 2.47 3.85 6.31 9.86 Nota: los valores de la masa están calculados tomando como densidad del acero el valor 7,85 Kg/dm3 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES 2.3 – Indicaciones complementarias Si bien los valores de fuerza se han expresado en kilogramos fuerza (Kgf), de acuerdo con la norma IRAM 1 y la resolución de la Comisión Internacional de Pesas y medidas, debe tenderse a su expresión en Newton(N), cuya definición es: “Es la fuerza que imprime a la masa de un kilogramo una aceleración de un metro por segundo cuadrado”. Las equivalencias entre el kilogramo fuerza (kgf) y el Newton (N) son las siguientes: 1N= 0,10198 kgf ≅ 0,102 kgf ≅ 0,1 kgf 1kgf=9,806 N ≅ 9,81 N ≅ 10 N Análogamente, las equivalencias entre kgf/cm2 y el MPa (MegaPascal) son las siguientes: 1MPa = 1 N/mm2 = 10,2 kgf/cm2 1kgf/cm2 = 0,0981 MPa ≅ 0,1 MPa ≅ 0,1 N/mm2 Conviene familiarizarse con estas equivalencias pues son las que rigen oficialmente a nivel internacional de acuerdo con la resolución antes mencionada. 3- Método de ensayo de plegado. Objeto: El objeto de este ensayo es determinar el comportamiento de los metales bajo la acción del plegado. Tiene importancia para ciertas aplicaciones, como por ejemplo, el caso del doblado de los hierros redondos utilizados para las estructuras de hormigón armado (armadura). Aparatos: Máquina para aplicar las cargas (prensa hidráulica 50 T). Juego de mandril y rodillos de apoyo. Procedimiento: Si bien este ensayo puede realizarse a distintas temperaturas, lo corriente es hacerlo a temperatura ambiente, entendiéndose como tal la comprendida entre 5º y 40º C. El ensayo se realiza sobre el material en su forma de entrega, de la siguiente manera: 1) Se apoya la probeta sobre los rodillos, bajando luego el mandril por medio del cual se aplicará la carga, hasta tocar la probeta en el centro de la luz entre rodillos. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES 2) Se aplica la carga sobre la probeta en forma lenta y progresiva de modo de no dificultar la fluencia del material, cuidando que el eje neutro de la muestra permanezca en un mismo plano durante el plegado. 3) Se continúa aplicando la carga, hasta que las dos ramas de la probeta formen un ángulo de 0º, es decir que se haya plegado 180º. 4) Se descarga la máquina, quitando la probeta y se observa si en el lado extendido han aparecido fisuras en el material. Figura 10: Ensayo de plegado. Referencias de Normas: IRAM-IAS U500-102 Aceros: Método de ensayo de tracción IRAM-IAS U500-528 Barras de Acero conformadas, de dureza natural, para hormigón armado. IRAM-IAS U500-103 Método de ensayo de doblado para productos de acero. UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Aceros para armaduras-Especificaciones-Tracción y plegado (P.R.A.E.H 1964) Tipo Designación Tensión característica correspondiente al límite de fluencia real o convencional Resistencia característica de rotura a tracción σek 2 (Kg/cm ) 2 (Kg/cm ) I II III σark Alargamiento característico mínimo, determinado sobre 10 diámetros εark (%) Común Común. Torsionado en frío Conformado para Hº y torsionado en frío Estirado en frío ≥ 2.300 ≥ 3.700 ≥ 3.500 ≥ 4.100 20 10 1*d 2*d ≥ 4.400 ≥ 4.900 9 3*d ≥ 5.000 ≥ 5.500 Liso 8 Conformado 7 Liso 3*d Conformado 4*d Para mallas ≥ 5.500 ≥ 6.050 Conformado para Hº y torsionado en frío ≥ 5.500 ≥ 6.050 Liso 8 Conformado 7 8 IV V Plegado a 180º. Diámetro del mandril o perno. 5*d 5*d UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Tipos de Acero para estructuras de Hormigón y sus propiedades (Reglamento CIRSOC 201-Julio 1982) 1 Forma de utilización en obra Tipo de acero Elaboración del acero Conformación superficial 1 2 3 4 5 6 Designación abreviada Diámetro nominal “ds”(mm) Límite de fluencia característico βs(MN/m2) Resistencia a tracción característica βz (MN/m2) Alargamiento de rotura característico δ10 (%) Esfuerzo de corte de los nudos S en las mallas (KN) Diámetro del mandril de doblado, ángulo de doblado 180º (mm) AL-220 Laminado en caliente sin tratamiento Lisa (L) 2 Barras de Acero 3 4 5 Mallas de Acero ADN-420 Dureza natural ADM-420 Dureza mecánica AM-500 Dureza mecánica Nervurada(N) Nervurada(N) Barras lisas I 6-8-10-1216-20-2532-40 y 50 III DN 6-8-10-12-1620-25-32 y 40 III DM 6-8-10-1216-20-25-32 y 40 IV L 3 a 12 Barras perfiladas (P) Nervuradas(N) IV C 3 a 12 ≥ 220 ≥ 420 ≥ 420 ≥ 500 ≥ 500 ≥ 340 ≥ 500 ≥ 500 ≥ 550 ≥ 550 ≥ 10 ≥ 12 ≥ 10 ≥6 ≥6 ---- ----- ---- 0,175 Amáx (*) 0,15 Amáx (*) 2* ds ds≤25; 3,5ds 25<ds≤32;5ds 32<ds≤; 7ds 3*ds 4*ds 4*ds (*) Amáx : Área de la sección transversal de la barra de mayor diámetro de la unión soldada en mm2 UNIVERSIDAD NACIONAL DE LA PATAGONIA “SAN JUAN BOSCO FACULTAD DE INGENIERÍA CÁTEDRA: CIENCIA Y TECNOLOGÍA DE LOS MATERIALES Barras de acero para armaduras de estructuras de Hormigón (Reglamento Argentino de estructuras de Hormigón- Noviembre 2002-) Barras de acero Designación de las barras de acero Normas a las que responde Conformidad superficial Diámetro nominal (d) (*) Tensión de fluencia característica (**) Resistencia a la tracción característica (**) Alargamiento porcentual a la rotura característico (A10) Diámetro del mandril de doblado. Angulo de doblado 180 º Al 220 ADN 420 ADN 420 S MPa IRAM-IAS U500-502-98 Lisa(L) 6-8-10-12 16-20-25 220 IRAM-IAS U500-528-98 Nervurada (N) 6-8-10-12-16 20-25-32-40 420 IRAM-IAS U500-207-98 Nervurada (N) 6-8-10-12-16 20-25-32-40 420 MPa 340 500 500 % 18 12 12 mm 2d mm d ≤25 d = 32 d = 40 3,5d 5,0d 7,0d d ≤25 d = 32 d = 40 3,5d 5,0d 7,0d (*) Las normas IRAM-IAS designan al diámetro nominal de la barra o alambre como d mientras que en este Reglamento se designan como ds. (**) Según se define en el glosario NOTA: Se deben modificar las normas IRAM que correspondan, adoptando una tensión característica definida para un nivel de aceptación del 95 % (p=0,95), con un nivel de confianza del 90 % (1-α = 0,90)