3.- muros divisorios

Anuncio

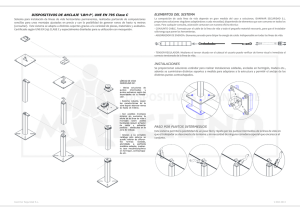

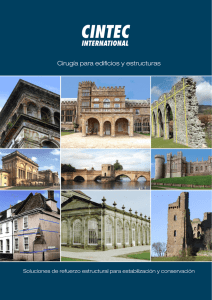

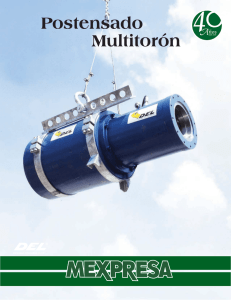

U N I V E R S I D A D N A C I O N A L A U T Ò N O M A D E M È X I C O I V UE RL S T I DAA D È XR I C F UAN C D N A CDI OE N A L AA U R TQÒ N U OI M TA E D CE TM U AO F A C U L T A D D E A R Q U I T E C T U R A S á n c h e z T S C a l e o l x n e P é r e z r : t s C o t R i c a r d o a s r u r l m e c c o s e i G a b r i e l ó L s n a t z r V o e I U N I V E R S I D A D N A C I O N A L F A C U L T A D D E A U T Ò N O M A D E M È X I C O A R Q U I T E C T U R A 3.- MUROS DIVISORIOS 3.1.- MATERIALES Y PROCESOS CONSTRUCTIVOS. 3.2.- SISTEMAS DE ANCLAJE A LA ESTRUCTURA. 3.3.- PASOS DE INSTALACIONES. 3.- MUROS DIVISORIOS Los MUROS DIVISORIOS son elementos que únicamente tienen la función de dividir una área o espacio en referencia a otro, normalmente en la construcción este tipo de muros son muy comunes en las Alcobas, Aéreas de Servicios, o inclusive mas usados en estructuras de edificios para generar los espacios a distribuir. CLASIFICAION La clasificación de los muros se hace de acuerdo con su función: a) de carga, b) de aislamiento, c) separación, d) decoración, e)para contener; su trabajo mecánico : a) cargar, b) dividir, c) contener o retener; su posición : a)interiores, b) exteriores; su constitución : a)opacos, b) translúcidos, c) transparentes y, por su posición dinámica : a)fijos, b)móviles. Un muro de carga es un elemento de compresión que distribuye continuamente cargas verticales en una dirección, las cuales se propagan de manera gradual a los cimientos (normalmente al suelo). Esto difiere de una fila continua de columnas adyacentes tanto en su capacidad de propagar la carga a lo largo de su longitud (actuando como una viga; figura 7.7) como en proporcionar resistencia lateral inherente en el plano del muro (diafragma; figura 7.8). Ambas acciones son el resultado de esfuerzos cortantes internos que se desarrollan dentro del muro. Un muro de carga propaga las cargas concentradas a lo largo de su longitud como resultado de la resistencia vertical de cortante; la misma carga aplicada a una fila continua de columnas permanece concentrada en una sola columna. 3.1.- MATERIALES Y PROCEDIMIENTOS CONSTRUCTIVOS Materiales Naturales Piedras en sillares, piedra braza, piedra baja, piedra bola. La piedra braza es la más empleada por su fácil manejo y resistencia al desgaste. No son muy necesarios el castillo y la cadena. Este material se clasifica en piedra limpia; revuelta, de diferentes tamaños, y china, como recubrimiento. Materiales Artificiales Concreto armado, tabique de barro, tabique de cemento, piedra artificial, block de cemento, block hueco y adobe. Esta interesante propuesta desarrollada por Klaus Wangen para muros, aporta lo tradicional de los materiales naturales rusticos, pero con un diseno moderno adaptado a multiples funcionalidades en muros. DOCUMENTO ANEXO DE LA DIRECCION GENERAL DE OBRAS Y CONSERVACION SOBRE DIMENSIONES , COLOCACION Y RECOMENDACIONES CONSTRUCTIVAS DE DIFERENTES TIPOS DE MATERIALES PARA CONSTRUCCION. SISTEMA DE ANCLAJE El sistema de anclaje Cintec es un método de refuerzo estructural muy versátil. Ha sido diseñado como solución adaptable a todo tipo de necesidades de reparación y rehabilitación; entre otras aplicaciones, se usa en: • edificios históricos, • monumentos y otros valores del patrimonio, • diques, presas y tableros de contención, • puentes de mampostería, y • edificios de gran altura. La filosofía de nuestra empresa es crear anclajes y refuerzos a medida para cada caso particular. De esta forma se consigue un alto grado de eficiencia con un número de anclajes muy inferior al que otros sistemas nos tienen acostumbrados, abaratando el coste total de la obra de forma considerable. El sistema Cintec consiste en un elemento de fijación interno (generalmente una o varias barras de acero inoxidable, fibra de carbono o vidrio) recubiertas con una malla de poliéster, en la que se inyecta un mortero especial en condiciones de baja presión. Durante la inyección el anclaje se rellena siempre de atrás hacia delante y el mortero queda atrapado en la malla cubriendo la sección de acero y adaptándose a la estructura en la que se inserta el anclaje. Mediante este sistema se consigue una adhesión mecánica y química en un sólo proceso. El mortero empleado se fabrica dependiendo de las necesidades mecánicas de cada proyecto; contiene agregados especiales que al combinarse con agua producen una mezcla inyectable de buena resistencia, sin problemas de compresión ni encogimiento y de alta resistencia al fuego. La malla de poliéster es muy flexible y puede aumentar su volumen hasta el doble de su diámetro, adaptándose a las formas y huecos sin perder resistencia. Esta característica de adaptabilidad al entorno crea una resistencia única a lo largo de todo el anclaje, sin necesidad de usar placas ni otros elementos de fijación externos. El tamaño y tipo de fijación internos, la resistencia del mortero empleado y el diámetro de la malla pueden adaptarse a las necesidades de cada proyecto, para obtener los resultados deseados, lo cual asegura una solución para cada necesidad. ANTIVUELCO PARA PANELES DE CONCRETO ARMADO ASP 30 Caja realizada con un perfil tipo GS/GP sobre el que está soldado un cajetín de acero con relleno en EPS. Se coloca dentro del panel prefabricado y en obra se regula con la fijación utilizando accesorios como bayonetas y tornillos. Resistencia max. 1000Kg. ASP 40 Caja de acero realizada con cajetín de acero sobre el que están soldados empalmes de armadura que mejoran la adherencia dentro del hormigón. Todo el elemento está galvanizado electrolíticamente. Resistencia a tracción de 900 Kg, Proporciona una buena solución a un precio económico. G2 Caja de acero con patillas soldadas, galvanizada electrolíticamente. Su gran ventaja está en la facilidad de montaje en obra que permite un gran ahorro de tiempo y mano de obra. G2D Caja de acero con patillas soldadas y galvanización electrolítica blanca. Además de servir como antivuelco puede ser utilizada para la conexión de dos paneles en paralelo. Sin duda es el elemento con mayor resistencia y fiabilidad. Postensado Monotorón Sistema tradicional y sistema DEL El presfuerzo optimiza la utilización de los materiales básicos para construir una estructura en concreto. Actualmente se cuenta con los más avanzados procedimientos de análisis estructural, precisamente para edificación, lo que permite un diseño racional optimizado. Las diferencias básicas se muestran en el siguiente croquis: Sistema tradicional en concreto presforzado Existen trabes y losas Mayor altura del edificio Menor espaciamiento de columnas Sistema DEL con losas postensadas Amplitud en el sembrado de columnas. Significa: Comodidad No hay vigas, losa plana. Significa: Velocidad en construcción Menos altura del edificio. Significa: Ahorro estructural y en acabados Tipos de Anclajes El anclaje de la fachada de concreto variará en función del elemento estructural al que se ancle, distinguiendo de si se trata de hormigón o estructura metálica. En el caso de tratarse de estructura metálica, suele ser habitual el hecho de que el panel quede encajado entre las alas del perfil, salvo en el caso en que las dimensiones de éste no lo permitan, en cuyo caso se deberá recurrir a otras alternativas, como soldar perfiles metálicos o pletinas de acero cuyas dimensiones sí permitan encajar el panel. Existe un sistema de anclaje mediante guía embutida en el elemento de concreto que permite el anclaje al elemento metálico en una de sus alas, mediante un sistema de retención como el indicado en la siguiente foto. El esquema de montaje de la guía embutida en el panel durante el colado de la pieza es el siguiente: Para estructuras de hormigón armado el anclaje anterior también se puede llevar a cabo AS Activo Simple. Los anclajes activos o móviles son los que van situados en el extremo de los cables desde el que se aplica la fuerza de tensado. Existe en el mercado una gran variedad de anclajes para todos los casos que se puedan presentar. Según el fabricante estos sistemas se pueden emplear en elementos que requieran protección pasiva contra el fuego. En función del ambiente donde se vaya a desarrollar la vida útil del anclaje, se dispone una protección frente a la corrosión de todos los elementos, desde el laminado en caliente, hasta el galvanizado o el electrocincado. Pero lo habitual sin embargo es llevar a cabo estos anclajes de una manera no tan estudiada, de forma que no se garantiza el cumplimiento de las exigencias normativas al respecto. AE Activo para postensado externo. Diseño especial para trabajar ante solicitaciones dinámicas en los extremos de tendones externos y asegurar la correcta protección anticorrosiva. PA Pasivo por Adherencia Pasivo o fijo, se unen cuando el proyecto solo exija el tensado desde un extremo del cable. Si existe espacio para la longitud de adherencia, los PA son los más apropiados. AF Activo con Rosca. Se usa cuando el Proyecto exige ajustes en la fuerza de tensado posteriormente al gateo Sellado panel fijo Pasos de instalaciones En lo que se refiere a la compartimentación de sectores de incendio en un edificio, es importante que se mantenga en todo momento la integridad de los elementos compartimentadores para que puedan cumplir su función. Hay que tener en cuenta, por tanto, los posibles agujeros o discontinuidades en el elemento que puedan permitir el paso de las llamas o el humo, y comprometer su efecto delimitador. Actualmente no hay ningún edificio que no sea recorrido o atravesado por numerosas instalaciones de todo tipo: eléctricas, telefónicas, de aguas, de gases, de climatización, etc. Estas instalaciones pasan por todo el edificio y comprometen seriamente la seguridad y favorecen la propagación del incendio. Además de los vacíos producidos por las instalaciones, pueden surgir otros vacíos a causa de los sistemas constructivos del edificio: juntas de dilatación, aperturas de ventilación, etc. Sellado de penetraciones de pasos entre sectores de incendio. Panel semi rígido LR + resina termoplástica. Solución permanente para sectorizar los pasos de instalaciones eléctricas entre diferentes sectores de incendio. El sellado se realiza mediante un panel de lana de roca revestido con resinas termoplásticas. La resina termoplástica cuando es expuesta al fuego, se convierte en una capa cerámica que impide la propagación del fuego y el humo. “Tapar” simplemente los vacíos no sirve. Es necesario realizar un sellado completo y adecuado, con sistemas que cumplan también los mencionados requisitos exigibles según la normativa, del elemento compartimentador. Evidentemente, la garantía de cumplimiento de estos requisitos tiene que estar avalada por ensayos realizados por laboratorios independientes acreditados y por su correcta aplicación por personal especializado. Sellados tubos metálicos Colocación en la zona perimetral con panel de lana de roca de alta densidad acompañado de silicona intumescente la cual se dilata a una temperatura concreta, carbonizando y obstruyendo el paso del fuego y humo. http://www.kimark.es/articles-mostra-2208-espsoluciones_para_pasos_de_instalaciones_.htm