Recubrimientos fosfatados contra corrosión. Equipo aplicador

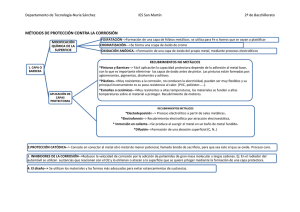

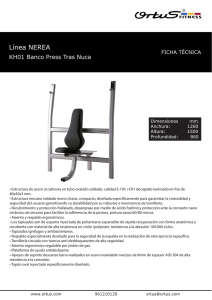

Anuncio

El ININ hoy Recubrimientos fosfatados contra CORROSIÓN. EQUIPO APLICADOR MÓVIL Por Jaime Vite Torres [email protected] Importancia de la corrosión La corrosión es el ataque destructivo a un metal o aleación. Es causada por una reacción química o electroquímica, bajo condiciones diversas. La corrosión ha sido también definida como “el deterioro indeseable” de un metal, motivado por la interacción con el medio, lo cual afecta las propiedades que se desea preservar. Esta definición, por extensión, es también aplicable a materiales no metálicos como vidrios, concreto, madera, etc. e involucra el concepto popular de corrosión como un proceso que no es deseado y que demanda prevención y control. El aspecto económico de la corrosión es uno de los principales factores que hacen que muchos investigadores dediquen su esfuerzo a su estudio y prevención. Las pérdidas económicas provocadas por la corrosión suman millones de dólares. Estos efectos nocivos de la corrosión, se clasifican como pérdidas directas e indirectas. Recubrimientos de Fosfatado, opciones para mitigar la corrosión La necesidad de estudiar diferentes opciones para evitar el deterioro corrosivo de metales, cuyos productos son tóxicos cuando se disuelven y se difunden a la flora, fauna o mantos freáticos, condujo a la búsqueda de una alternativa, viable técnica y económicamente como posible prevención a la corrosión. Los recubrimientos fosfatados se aplican sobre superficies ferrosas y no ferrosas y están compuestos por pequeños cristales de fosfato de zinc, hierro, cromo o magnesio. Estos recubrimientos inorgánicos al cubrir las superficies metálicas, retardan la corrosión y promueven una mayor adherencia de la pintura protectora. Estos recubrimientos depositados sobre el metal no son solamente estables y químicamente inertes a los acabados orgánicos, sino que también absorben y adhieren los recubrimientos al metal. La razón más importante para usar un recubrimiento fosfatado es prevenir o retardar la propagación de la corrosión bajo la pintura, incluso en las áreas cercanas a las zonas en las que pudiera existir una ruptura. Métodos para aplicar recubrimientos (fosfatado) los Existen 4 tipos de fosfatado en uso: el fosfatado de hierro, el fosfatado cristalino de zinc, el fosfatado microcristalino de zinc y el fosfatado de manganeso. A continua- Contacto Nuclear 23 ción se describen brevemente los procedimientos de aplicación: 1) Inmersión Mediante este método se pueden aplicar todos los tipos de fosfatado mencionados anteriormente. El tiempo de aplicación es de aproximadamente 5 minutos y su mayor ventaja es que proporciona un mayor espesor de recubrimiento, siendo esta técnica una de las más difundidas y aplicadas para obtener primarios elaborados de fosfatados. 2) Rociado (Spray) Los fosfatados de zinc y de hierro son aplicados mediante este método, los de manganeso no. Este método hace posible la aplicación en un tiempo menor al del fosfatado por inmersión. El rociado por spray requiere una aplicación no mayor a los 60 segundos y los espesores obtenidos en promedio son de 1 a 2 mm (micrómetros = 1 x -6 10 metros). 3) Fosfatado electroquímico El proceso toma entre 0.5 y 5 minutos de polarización electroquímica seguida de consolidación química del depósito para un tiempo total de 14 minutos, consiguiéndose de esta manera un recubrimiento uniforme de baja porosidad. La desventaja de este proceso es el costo elevado de instalación y del uso de una fuente de energía eléctrica. 4) Fosfatado utilizando un dispositivo móvil Este dispositivo es una invención del autor del artículo. La metodología, el proceso y el 24 Contacto Nuclear prototipo fueron desarrollados por especialistas del ININ y las pruebas operativas se realizaron en el laboratorio anexo de Ciencias Ambientales del propio Instituto. El equipo utilizado para fosfatar montado en un dispositivo móvil* permite realizar el proceso “in situ”, independientemente de la forma exterior del sustrato. El rendimiento es satisfactorio, pues con un litro de solución es posible fosfatar hasta 2 m 2 de sustrato, con un espesor de recubrimiento que varía desde 12 mm utilizando aluminio como sustrato, y hasta 17 mm utilizando acero al carbono. Otro material con el que se han obtenido resultados promisorios es el acero inoxidable 304, ya que puede ser sensitizado cuando una pieza es soldada y se une a otro material. La sensitizacion es el proceso que resulta por la precipitación de carburo de cromo en el límite de grano, produciendo consecuentemente el empobrecimiento del cromo en la superficie del metal y volviéndose más vulnerable al ataque de diferentes agentes agresivos. Si esto último llegase a pasar, entonces es posible colocar una película de fosfatado sobre el cordón de soldadura y áreas cercanas, aplicando posteriormente capas de pinturas para proteger la superficie metálica y alargar la vida del material. Funcionamiento del dispositivo móvil Las operaciones de calentamiento de la solución fosfatante se realizan a una altura aproximada de un metro por encima del dispositivo móvil. El calentamiento se lleva a cabo por medio de un baño termostatizado (1) que utiliza aceite, el cual permite mantener la temperatura de la solución a la salida en 80 ºC, en el caso de fosfatado sobre acero al carbón, y a 30 ºC en el caso del fosfatado sobre aluminio. Cuando se ha al- Fig. 1. Prototipo para realizar el proceso de fosfatado, aplicando un dispositivo móvil. (1) Baño termostatizado utilizando aceite; (2) Tubo con aislamiento térmico; (3) Dispositivo móvil; (4) Sustrato metálico; (5) Colector; (6) Baño termostatizado; (7) Bomba de diafragma canzado la temperatura deseada la solución fosfatante fluye por gravedad a través de un ducto flexible de material no fosfatable aislado térmicamente (2) hacia el cuerpo del dispositivo móvil, el cual recibe la solución y lleva a cabo su dispersión y aplicación sobre el sustrato metálico (4). La solución sobrante es recogida y enviada hacia un recipiente que puede o no estar inmerso en un baño termostatizado opcional (6); por medio de una bomba la solución fosfatante será enviada de regreso al baño termostatizado (7) y a través de un ducto no fosfatable aislado térmicamente. Este proceso se llevará a cabo durante el tiempo necesario para obtener el recubrimiento deseado. Tanto el equipo como el proceso están patentados en el Instituto Mexicano de la Propiedad Industrial (6,7) En la figura 1, se presenta un esquema del dispositivo móvil termostatizado utilizado para la aplicación de recubrimientos fosfatados sobre sustratos metálicos. Son interesantes los resultados obtenidos al medir la adherencia de la película de fosfatado, con y sin pinturas y la realización de pruebas de adherencias de acuerdo a la normativa del ASTM D4541-85 y NACE. Se pudo comprobar la excelente adherencia que ofrece la película de fosfatado en las interfases: metal – recubrimiento y recubrimiento – pintura. También se realizaron pruebas de resistencia a la corrosión utilizando la cámara salina**, con el objeto ** La cámara salina consiste en un volumen limitado por paredes dentro de las cuales se genera niebla de manera permanente con cierto contenido de sales de acuerdo a la norma ASTM – B – 117. Contacto Nuclear 25 de determinar la corrosión de los metales y el grado de protección que les proporcionan los recubrimientos orgánicos e inorgánicos. Se observó que en las pruebas aplicadas a materiales de acero al carbono, de aluminio 1300 y de aluminio 6061 – T651 no se presentó ningún ataque corrosivo ni tampoco hubo desprendimiento o formación de ámpulas en la película. En cambio, los paneles que fueron exclusivamente pintados sí presentaron problemas de corrosión por picadura. En los materiales que no fueron ni pintados ni fosfatados, se observó un proceso severo de corrosión. por la ayuda de los ingenieros Cesáreo Pérez, Juan Espinosa y del técnico Marcial Sánchez. Gracias también a los tesistas y compañeros de materiales. Citas bibliogràficas 1) Bennett L. H. et al Economic Effects of Metallic Corrosion in the United States, A report to the Congress by the National Bureau of Standards, NBS Spec. Publ. 511 – 1, Washington, D.C. 1978. 2) Revie R. and Uhlig H. J. Inst. Engrs., (Australia) 46 (3-4), 3. 1974. Conclusiones El recubrimiento de fosfato aplicando el dispositivo móvil termostatizado, puede utilizarse sobre estructuras metálicas fijas o difíciles de transportar. Es posible con el proceso y equipo descrito en este trabajo obtener espesores de recubrimiento fosfatado de 12 µm en aluminio y 17µm en acero al carbono. El recubrimiento fosfatado, ofrece una excelente adherencia en las interfases: metal – primario y primario – pintura, así como alta resistencia a la corrosión. Su aplicación puede ser posible en componentes metálicos de la industria automotriz, metal – mecánica o nuclear. Agradecimientos El presente trabajo solo fué posible por el apoyo de los compañeros de talleres generales, y de los técnicos y profesionistas del laboratorio de análisis químico, así como 26 Contacto Nuclear 3) Report of the Committee on Corrosion and Protection (T.P. Hear, Chairman), London Her Majesty’s Stationary Office (1971) 4) Boshuka Gijutsu, 26, 401 (1977). 5) Galvão L. y Carey . Serie vigilancia 5 CROMO (1987) 6) Vite Torres Jaime “Dispositivo móvil termostatizado para recubrir con una aleación fosfatada de Zinc – Manganeso, Acero al Carbono”. Patente Mexicana (IMP.) No. 999426, 2003. 7) Vite Torres Jaime “Dispositivo móvil termostatizado para recubrir con fosfato de Cromo, Aluminio”. Patente Mexicana (IMP.) (En revisión)