Tecnologías de módulos FV

Anuncio

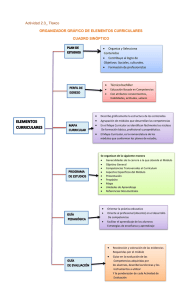

MARCELO AGUIAR IIE – FING - UdelaR Montevideo, Abril 2015 Temario • Mercado FV • Principales tecnologías de módulos FV - Celdas Solares/ Modulos / Eficiencia – Módulos de Silicio – Módulos de película delgada – Tecnologías FV III y IV • Periodo de repago • Fabricación • Procesos de degradación – Procesos comunes a todos los módulos – Procesos específicos según la tecnología • Análisis y resultados de degradación de módulos m-Si Tecnologías de módulos fotovoltaicos Tecnologías de módulos fotovoltaicos Mercado Fotovoltaico La intención de esta presentación es proporcionar información actualizada. Sin embargo, los hechos y las cifras cambian rápidamente y la información dada. La energía fotovoltaica es un mercado de rápido crecimiento: La tasa compuesta de crecimiento anual fue del 44% entre 2000 de 2014. Producción de módulos fotovoltaicos en 2014, China / Taiwan posee la ventaja con una cuota del 69%. Europa contribuyó con una cuota del 6%; Japón y EE.UU. / CAN cada uno aporta un 4%, respectivamente. Fuente: Fraunhofer Institute- ALEMANIA Tecnologías de módulos fotovoltaicos Mercado Fotovoltaico La intención de esta presentación es proporcionar información actualizada. Sin embargo, los hechos y las cifras cambian rápidamente y la información dada. La energía fotovoltaica es un mercado de rápido crecimiento: La tasa compuesta de crecimiento anual fue del 44% entre 2000 de 2014. Producción de módulos fotovoltaicos en 2014, China / Taiwan posee la ventaja con una cuota del 69%. Europa contribuyó con una cuota del 6%; Japón y EE.UU. / CAN cada uno aporta un 4%, respectivamente. Fuente: Fraunhofer Institute- ALEMANIA Tecnologías de módulos fotovoltaicos Mercado Fotovoltaico La intención de esta presentación es proporcionar información actualizada. Sin embargo, los hechos y las cifras cambian rápidamente y la información dada. La energía fotovoltaica es un mercado de rápido crecimiento: La tasa compuesta de crecimiento anual fue del 44% entre 2000 de 2014. Producción de módulos fotovoltaicos en 2014, China / Taiwan posee la ventaja con una cuota del 69%. Europa contribuyó con una cuota del 6%; Japón y EE.UU. / CAN cada uno aporta un 4%, respectivamente. Fuente: Fraunhofer Institute- ALEMANIA Tecnologías de módulos fotovoltaicos Mercado Fotovoltaico En 2014, la contribución de Europa al total de las instalaciones fotovoltaicas acumulados ascendió a 48% (frente al 58% en 2013). Por el contrario, las instalaciones en China / Taiwán representaron el 17% (frente al 13% en 2013). Los módulos de SILICIO CRISTALINO (monocristalino o multicristalino), suponen casi el 92% de la producción en 2014. Donde el 56% de la producción es de MULTICRISTALINO. MÓDULOS DE CAPA DELGADA el 9% de la producción mundial. CdTe aprox (2GWp) Fuente: Fraunhofer Institute- ALEMANIA Tecnologías de módulos fotovoltaicos Fuente: Fraunhofer Institute- ALEMANIA Tecnologías de módulos fotovoltaicos Producción FV por Region 1997-2014 Percentaje del total MWp producido Fuente: Fraunhofer Institute- ALEMANIA Tecnologías de módulos fotovoltaicos Acumulativo mundial de instalación FV antes de 2014 Fuente: Fraunhofer Institute- ALEMANIA Tecnologías de módulos fotovoltaicos Capacidad eléctrica instalada de ER en Alemania En 2014 alrededor del 28% de la electricidad en Alemania fue generada por energías renovables (recursos de acuerdo con BMW i.) Temario • Mercado FV • Principales tecnologías de módulos FV - Celdas Solares/ Modulos / Eficiencia – Módulos de Silicio – Módulos de película delgada – Tecnologías FV III y IV • Periodo de repago • Fabricación • Procesos de degradación – Procesos comunes a todos los módulos – Procesos específicos según la tecnología • Análisis y resultados de degradación de módulos m-Si Tecnologías fotovoltaicas de silicio cristalino Celdas Solares / Eficiencias de los módulos Silicio MONOCRISTALINO es un único cristal de silicio La célula de silicio cristalino es la más típica, es la denominada BSF Eficiencias más elevadas a partir de mejoras: como son los emisores selectivos (con mayor concentración de dopado justo debajo de los contactos frontales, lo que reduce la resistencia de contacto de los mismos), y la utilización de capas de silicio amorfo (estructura que se denomina heterojunction with intrinsic thin layer o HIT). Silicio MULTICRISTALINO. Proceso de cristalización es más económico. Las eficiencias de célula obtenidas hoy en día sobre silicio multicristalino son sólo ligeramente inferiores a las obtenidas sobre silicio monocristalino En ambos casos las obleas se obtienen a partir de lingotes, cuyo proceso de cristalización consume cantidades enormes de energía. Tecnologías fotovoltaicas de silicio cristalino Célula industrial típica de silicio cristalino con estructura BSF. Tecnologías fotovoltaicas de silicio cristalino Electrodo negativo Electrodo positivo Célula de silicio cristalino con estructura PERL Con las siglas PERL se denotan a las células que tienen “pasivadas” las caras frontal y posterior con una capa de óxido de silicio de alta calidad y que, con el fin de mejorar los contactos, poseen difusiones localizadas muy dopadas bajo los mismos. Tecnologías fotovoltaicas de silicio cristalino Electrodo negativo Electrodo positivo Célula industrial típica de silicio cristalino con estructura BSF. Célula de silicio cristalino con estructura PERL Célula de contacto posterior, en la que ambos contactos, positivo y negativo, se encuentran en la cara posterior, maximizando el área de captación de luz de la célula. Tecnologías fotovoltaicas de silicio cristalino Celdas Solares / Eficiencias de los módulos Las eficiencias máximas actuales se encuentran cercanas del límite teórico de conversión para celdas de una UNIÓN P-N con gap de 1,1 eV, que es del orden de 33%. El record de eficiencia en módulo lo tiene la empresa americana Sunpower con su tecnología de CÉLULAS DE CONTACTO POSTERIOR: eficiencias del 21.4% en el módulo. Las eficiencias típicas, a nivel de módulo comercial, son algo inferiores, estando en el rango 14-16% para los MÓDULOS DE SILICIO MONOCRISTALINO (c-SI) y 13-15% para los de MULTICRISTALINO. Tecnologías fotovoltaicas de silicio cristalino Celdas Solares / Eficiencias de los módulos Record de eficiencia en celdas de laboratorio; 25,6% para monocristalino y el 20,8% para la tecnología de silicio policristalino. La mayor eficiencia de laboratorio en la tecnología de película delgada es el 21,0% de CdTe y el 20,5% para las células solares CIGS. En el laboratorio, módulos de silicio monocristalino, eficiencia de 23%. Tecnologías fotovoltaicas de lámina delgada Hoy en día existen tres tecnologías principales de lámina delgada, basadas en tres semiconductores: Silicio amorfo (a-Si) Telururo de cadmio (CdTe) Diseleniuro de cobre-indio (CIS). Empiezan a cobrar fuerza en el mercado mundial de módulos fotovoltaicos a partir del año 2006, llegando en el año 2009 a superar el 15% del volumen de mercado Menores costos de fabricación Estos módulos se fabrican depositando láminas muy delgadas de material semiconductor (de 0.3 a 10 micras, frente a las 200 micras que suelen tener las obleas de silicio cristalino) sobre algún tipo de substrato rígido. Tecnologías fotovoltaicas de lámina delgada Silicio amorfo (a-Si) El a-Si es un material NO CRISTALINO, es decir, no presenta una estructura ordenada a nivel atómico. Su fabricación es mucho más económica que la del silicio cristalino. BAND GAP MAYOR que en el silicio cristalino, 1.7 eV frente a 1.1 eV en c-Si Su coeficiente de absorción es 40 veces mayor, de modo que con sólo 1 micra de material se absorbe el 90% del espectro utilizable. Esto significa que se puede reducir drásticamente el uso del material activo y por tanto el coste. Eficiencia del orden de 5-7% para los a-Si de una unión, 7-8% los de multiunión, y 8-9% para el caso de a-Si de heterounión. El record actual de eficiencia en laboratorio es del 12%. Tecnologías fotovoltaicas de lámina delgada Telururo de cadmio (CdTe). Un material POLICRISTALINO, es formado por pequeños cristales de 0.5 a 1 micra. BAND GAP = 1.5 eV. Este valor coincide prácticamente con el óptimo para maximizar la conversión eléctrica del espectro solar. Coeficiente de absorción es muy elevado, el 99% del espectro utilizable se absorbe en las primeras 2 μm de material. Los módulos de CdTe industriales presentan eficiencias en torno al 11%, aunque a nivel de laboratorio se ha llegado hasta el 16,7%. Al contrario que los módulos a-Si, no sufren mecanismos de degradación inicial por luz. El proceso de fabricación es sencillo y económico Tecnologías fotovoltaicas de lámina delgada Diseleniuro de cobre-indio (CIS). Es también un material POLICRISTALINO. Coeficiente de absorción mayor aún que el de CdTe, el 99% del espectro utilizable se absorbe en la primera micra del material. El proceso de fabricación es de los más complejos, además se requiere el uso de materiales muy caros como el In y el Ga. Los módulos CIGS presentan los valores más altos de eficiencia de todas las tecnologías de lámina delgada. A nivel industrial, con este proceso se consiguen eficiencias superiores al 12%, estando el record en laboratorio casi en el 20%. Tecnologías fotovoltaicas de lámina delgada Tecnologías fotovoltaicas Comparación de eficiencia. Mejores Celdas y Módulos en Laboratorio. Silicio cristalino y lámina delgada Tecnologías fotovoltaicas III-V Ejemplo de semiconductores III-V, el arseniuro de galio (GaAs). Sus propiedades los hacen idóneos para la conversión fotovoltaica, Muy alta eficiencia Coste muy elevado. Módulos fotovoltaicos espaciales. Aplicaciones terrestres, mediante el uso de la concentración fotovoltaica. Se trata de encapsular estas células de muy alta eficiencia y área muy pequeña, en un sistema óptico que concentre la radiación solar que la célula recibe, incrementando la potencia generada de modo que los costes puedan reducirse Tecnologías fotovoltaicas III-V Celdas Solares / Eficiencias de los módulos En el laboratorio, las celdas solares multi-unión (Multi-junction) de alta concentración lograr una eficiencia de hasta el 46,0% en la actualidad. Con tecnología de concentración, se han alcanzado eficiencias de módulo de hasta el 38,9%. La estructura de una celda solar MJ. Hay seis tipos importantes de capas: Uniones PN, las superficie de capas (BSF), capas de ventana, uniones túnel, revestimiento anti reflejo y contactos metálicos. La Gráfica siguiente muestra la irradiancia espectral E vs. λ la longitud de onda en el espectro solar AM1.5, junto con la máxima eficiencia de conversión de energía eléctrica para cada unión como una función de la longitud de onda. Tecnologías fotovoltaicas III-V Celdas Solares / Eficiencias de los módulos En el laboratorio, las celdas solares multi-unión (Multi-junction) de alta concentración lograr una eficiencia de hasta el 46,0% en la actualidad. Con tecnología de concentración, se han alcanzado eficiencias de módulo de hasta el 38,9%. La estructura de una celda solar MJ. Hay seis tipos importantes de capas: Uniones PN, las superficie de capas (BSF), capas de ventana, uniones túnel, revestimiento anti reflejo y contactos metálicos contactos. La Gráfica siguiente muestra la irradiancia espectral E vs. λ la longitud de onda en el espectro solar AM1.5, junto con la máxima eficiencia de conversión de energía eléctrica para cada unión como una función de la longitud de onda. Temario • Mercado FV • Principales tecnologías de módulos FV - Celdas Solares/ Modulos / Eficiencia – Módulos de Silicio – Módulos de película delgada – Tecnologías FV III y IV • Periodo de repago • Fabricación • Procesos de degradación – Procesos comunes a todos los módulos – Procesos específicos según la tecnología • Análisis y resultados de degradación de módulos m-Si Tecnologías de módulos fotovoltaicos Período de repago de ENERGIA: ? Tecnologías de módulos fotovoltaicos Período de repago de ENERGIA: Uso de material de células de silicio, durante los últimos 10 años, pasa de 16 g / Wp a menos de 6 g / Wp debido al aumento de la eficiencia y obleas más finas. El Tiempo del reembolso de los sistemas FV depende de la ubicación geográfica: los sistemas fotovoltaicos en el norte de Europa necesitan alrededor de 2,5 años mientras que los sistemas fotovoltaicos en el Sur son iguales a su aporte de energía después de 1,5 años y menos, dependiendo de la tecnología instalada . Si el período de repago del sistema es 1 año, suponiendo vida útil de 20 años, este tipo de sistema puede producir veinte veces la energía necesaria para producirlo. Tecnologías de módulos fotovoltaicos Precios: En Alemania los precios de 10 a 100 kWp (microgen) era alrededor de 14.000 € / kWp en 1990. A finales de 2015, estos sistemas cuestan alrededor de 1.280 € / kWp. Esto es una regresión neta-precio de alrededor de 90% durante un período de 25 años. La curva de experiencia - también llamada curva de aprendizaje - muestra que en los últimos 35 años, el precio del módulo se redujo en un 20% con cada duplicación de la producción de módulos. Las reducciones de costos son el resultado de las economías de escala y las mejoras tecnológicas. Uruguay: 1450 USD/kWp para proyectos de gran escala. 2500 USD/kWp para microgeneración. Temario • Mercado FV • Principales tecnologías de módulos FV - Celdas Solares/ Modulos / Eficiencia – Módulos de Silicio – Módulos de película delgada – Tecnologías FV III y IV • Periodo de repago • Fabricación • Procesos de degradación – Procesos comunes a todos los módulos – Procesos específicos según la tecnología • Análisis y resultados de degradación de módulos m-Si Tecnologías de módulos fotovoltaicos Objetivos de la fabricación de módulos: Optimizar la captación de luz por parte de la célula fotovoltaica. Asegurar que el módulo pueda soportar condiciones atmosféricas muy variadas a lo largo de sus 25 años de vida útil. Proporcionar una rigidez mecánica adecuada para evitar que puedan producirse fisuras en las células. Agrupar los voltajes y corrientes de las células (generalmente del orden de 600 mV y 33 mA/cm2 por célula) mediante conexiones serie o paralelo para obtener valores utilizables por los equipos del sistema fotovoltaico. Tecnologías de módulos fotovoltaicos Objetivos de la fabricación de módulos: Proporcionar elementos de protección a las células para casos de sombreado parcial (mediante el uso de diodos de paso). Proporcionar un aislamiento eléctrico que garantice la seguridad de las personas que puedan acercarse a la instalación. Minimizar en la medida de lo posible la temperatura de operación de la célula, pues sabemos que la eficiencia de todos los dispositivos fotovoltaicos disminuye con la temperatura de operación. Finalmente, los módulos han de contar con cables y contactos que faciliten la conexión de unos módulos con otros para formar el campo generador. Proceso de fabricación – Silicio Cristalino Secuencia de fabricación: 1.Clasificación de celdas 2.Interconexión de celdas 3.Interconexión de ristras 4.Laminado 5.Enmarcado 6.Verificación y medida Proceso de fabricación - Silicio Cristalino 2.Intercoexión de celdas El cobre y el silicio tienen coeficientes de expansión térmica muy diferentes. RISTRA: interconexión eléctrica y mecánica entre celdas para formar una hilera La conexión se realiza mediante la soldadura de cintas conductoras de cobre que unen contactos metálicos frontales con los contactos posteriores de la siguiente célula. Los requisitos para una buena interconexión de células son: • Conseguir una baja resistencia de contacto y una alta conductancia en las cintas de interconexión de modo que se minimicen las pérdidas de potencia en el módulo. • Flexibilidad, estabilidad, seguridad Proceso de fabricación - Silicio Cristalino 2.Intercoexión de celdas El cobre y el silicio tienen coeficientes de expansión térmica muy diferentes. RISTRA: interconexión eléctrica y mecánica entre celdas para formar una hilera La conexión se realiza mediante la soldadura de cintas conductoras de cobre que unen contactos metálicos frontales con los contactos posteriores de la siguiente célula. Los requisitos para una buena interconexión de células son: • Conseguir una baja resistencia de contacto y una alta conductancia en las cintas de interconexión de modo que se minimicen las pérdidas de potencia en el módulo. • Flexibilidad, estabilidad, seguridad Proceso de fabricación - Silicio Cristalino 2.Intercoexión de celdas • El cobre y el silicio tienen coeficientes Conexión de celdas en SERIE: cuando se sueldan los de expansión polos positivos de la primera celda con los polos térmica muy negativos de la siguiente celda. Este tipo de diferentes. conexión se usa para sumar el voltaje de las celdas sin aumentar el RISTRA: interconexión eléctrica y mecánica entre celdas para formar una hilera amperaje. La conexión se realiza la soldadura de cintas conductoras de cobre que unen Conexión de mediante celdas en PARALELO: cuando los polos contactos metálicos frontales congrupo los contactos de laalsiguiente positivos del primer estan posteriores conectados polo célula. positivo del segundo grupo, sumando el amperaje sin Los requisitos para una buena interconexión de células son: aumentar el voltaje. Conseguir una baja resistencia de contacto y una alta conductancia en las cintas de interconexión de modo que se minimicen las pérdidas de potencia en el módulo. • Flexibilidad, estabilidad, seguridad Proceso de fabricación - Silicio Cristalino 3.Interconexión de ristras Se dejan los terminales para poder conectar el módulo a la caja de conexiones. En los intermedios se conectan los diodos de paso en paralelo con cada dos ristras de células. Proceso de fabricación - Silicio Cristalino 3.Interconexión de ristras – DIODOS DE PASO (bypass diode) Los diodos son componentes electrónicos que permiten el flujo de corriente en una única dirección. Los diodos de paso son elementos de protección necesarios para desviar la corriente generada por celdas operativas, cuando parte del circuito ha perdido rendimiento: bien por condiciones de sombreado parcial, degradación, suciedad o defectos de fabricación del módulo. Proceso de fabricación - Silicio Cristalino 3.Interconexión de ristras – DIODOS DE PASO (bypass diode) Si no estuvieran los diodos de paso, las partes del circuito bajo sombra (por ejemplo) se polarizarían en tensión inversa y consumirían la potencia generada por las células funcionales al ser atravesadas por corrientes demasiado altas. Esto provoca dos efectos: 1) se reduce la potencia generada por el módulo, 2) Aparición de puntos calientes: las células en polarización inversa pueden alcanzar temperaturas muy elevadas, causando daños irreversibles en el módulo Proceso de fabricación - Silicio Cristalino 4.Encapsulado y laminado Ejemplo de vidrio texturado usado para maximizar la captación de luz. Como encapsulante, casi todos los módulos de silicio cristalino utilizan acetato de etilenvinilo (EVA). Este material tiene un índice de refracción casi idéntico al del vidrio. El encapsulado se realiza para proteger al módulo de todo tipo de agresiones externas y asegurar su durabilidad Proceso de fabricación 6. Verificación y medida IV Control de calidad: 1.Inspección visual 2.Aislamiento eléctrico: se realiza aplicando una tensión elevada (generalmente de 3000 V) entre los terminales del módulo y el marco metálico. Se miden las corrientes de fugas asegurando que la resistencia dieléctrica es superior al límite establecido. 3.Medida de su curva I-V : se realiza en un simulador solar, generalmente de tipo flash para evitar el calentamiento de los módulos. Las condiciones han de ser lo más cercanas posibles a las condiciones estándar de medida: 1000 W/m2 con un espectro AM1.5 y temperatura de operación de 25ºC. información de la revista Photon. Fuente: Elaboración personal con datos de M.Green (2011), Solar Generation 6 (EPIA 2011), e Tecnologías fotovoltaicas – RESUMEN EFICIENCIA Tecnologías fotovoltaicas – RESUMEN EFICIENCIA Evolución de eficiencia de celdas de laboratorio Tecnologías fotovoltaicas – RESUMEN EFICIENCIA Temario • Mercado FV • Principales tecnologías de módulos FV - Celdas Solares/ Modulos / Eficiencia – Módulos de Silicio – Módulos de película delgada – Tecnologías FV III y IV • Periodo de repago • Fabricación • Procesos de degradación – Procesos comunes a todos los módulos – Procesos específicos según la tecnología • Análisis y resultados de degradación de módulos m-Si Mecanismos de degradación Pérdida de adhesión entre las capas (delaminación) por ingreso de humedad y exposición a altas temperaturas. Este tipo de degradación puede causar daños irreparables en el módulo al permitir la entrada de humedad en el mismo. Rotura de vidrio por impacto de granizo, vandalismo o manipulación incorrecta (especialmente, en el caso de módulos de lámina delgada donde en ocasiones se utilizan vidrios no templados). Acumulación de suciedad en el vidrio, que en casos severos puede llegar a producir una coloración permanente en algunas zonas del vidrio (soiling), especialmente en la franja horizontal inferior justo sobre el marco, debido a la acumulación de agua. Mecanismos de degradación Degradación del encapsulante por exposición a radiación UV, causado por ingreso de humedad y altas temperaturas, produciéndose una coloración que podría reducir la transmisión óptica. Degradación de la cubierta plástica posterior por exposición a radiación UV, ingreso de humedad y altas temperaturas, pudiendo llegar a quebrarse o despegarse, y por tanto permitiendo la entrada de humedad en el módulo o la formación de cortocircuitos. Formación de cortocircuitos en las células o en la interconexión, por corrosión de los materiales, migración de metales, etc. Mecanismos de degradación Formación de puntos calientes por polarización inversa de las células bajo condiciones de sombreado o acumulación no homogénea de suciedad, llegando a producir quemaduras en la cubierta posterior, las células e incluso rotura del vidrio. Formación de puntos calientes en la conexión de terminales por fallos de resistencia serie, pudiendo producir también quemaduras en la cubierta posterior. Fallo de los diodos de paso por sobrecalentamiento. Mecanismos de degradación Mecanismos de degradación en MÓDULOS DE SILICIO CRISTALINO Oxidación o despegue de los contactos metálicos de la célula. Oxidación o fallos de soldadura o adhesión en las cintas de interconexión. Deterioro de la capa antirreflectante de las células. Formación de microfisuras o fisuras en las células por impactos o por ciclos de compresión y expansión térmica, causando pérdidas por resistencia serie, circuitos abiertos, o reducción de la fotocorriente cuando uno de los fragmentos queda desconectado del circuito. Mecanismos de degradación Mecanismos de degradación en MÓDULOS DE LÁMINA DELGADA Degradación por luz o efecto Staebler-Wronski: Tiene lugar en los módulos de silicio amorfo hidrogenado durante los primeros meses de exposición a la luz. Se ha observado que este efecto puede revertir cuando los módulos se mantienen en oscuridad y elevadas temperaturas durante un tiempo (recocido). Hoy en día no se considera un fallo de degradación pues los módulos se venden por la potencia estabilizada. Degradación por penetración de vapor de agua. Los módulos de CIS y CdTe son especialmente sensibles a la introducción de vapor de agua en el módulo. La degradación es debida por un lado a la pérdida de conductividad en las láminas de TCO, y por otro a la difusión de moléculas de agua en la zona de deplexión, causando un aumento de centros de recombinación. Esto obliga a buscar diseños para el encapsulado de estos módulos con requisitos mucho más exigentes que los módulos de Si (amorfo o cristalino). Delaminación de la capa TCO (Oxido Coductor Transparente) del vidrio. Se produce por migración de iones sodio a la interfaz TCO/vidrio, aumentando irreversiblemente la resistencia serie de los módulos. Delaminación del encapsulante en el contacto metálico posterior. Se ha observado en módulos de a-Si y CdTe. Tiene lugar cuando el vidrio posterior queda tensionado tras el laminado, lo que puede producir posteriormente la delaminación en ambas interfaces del encapsulante, o incluso llegar a desprender localmente parte del contacto metálico, produciendo una pérdida de eficiencia en la región. Rotura de vidrio por tensiones internas residuales en los vidrios tras el laminado. Mecanismos de degradación Ejemplo – SUCIEDAD del vidrio El área de las células afectadas varía entre 3% y 12%, con un valor medio de 8% para el total de la instalación. Mecanismos de degradación Ejemplo – DELAMINACIÓN FRONTAL en la interface célula-EVA Perímetro de las células Proximidades de las cintas de interconexión El 13% del total de la células de la planta de PV presenta este defecto . Mecanismos de degradación Ejemplo – OXIDACIÓN DE LA REJILLA FRONTAL y de la capa antirreflectante Se observa en todas las células Mecanismos de degradación Ejemplo – PUNTOS CALIENTES Parte frontal Parte posterior Mecanismos de degradación Ejemplo – Puntos calientes, análisis infrarojos Temario • Mercado FV • Principales tecnologías de módulos FV - Celdas Solares/ Modulos / Eficiencia – Módulos de Silicio – Módulos de película delgada – Tecnologías FV III y IV • Periodo de repago • Fabricación • Procesos de degradación – Procesos comunes a todos los módulos – Procesos específicos según la tecnología • Análisis y resultados de degradación de módulos m-Si Mecanismos de degradación Parámetros característicos de la instalación PV en condiciones estándar antes y después de 12 AÑOS DE EXPOSICIÓN ¡MUCHAS GRACIAS! 60