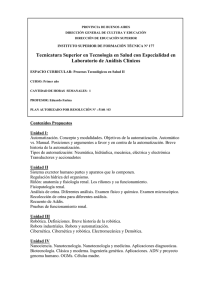

Automatización de una planta industrial

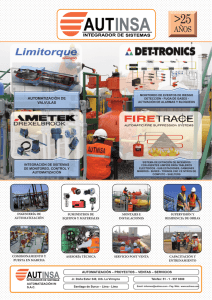

Anuncio