coloquios iibim lab_ci

Anuncio

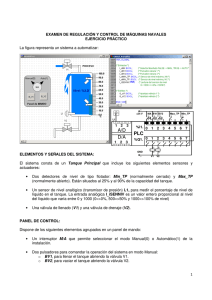

LABORATORIO CONTROL INDUSTRIAL COLOQUIOS PRACTICOS DEL SEGUNDO BIMESTRE MEZCLA DE DOS INGREDIENTES Y LAVADO DE UN TANQUE. DIAGRAMA DE ENTRADAS Y SALIDAS CONTROL Y SIMULADA TANQUE MEZCLA Y LAVADO CUADRO DE VARIABLES HORNO DE RESISTENCIAS a) Utilizando el lenguaje FBD, realice el programa para controlar el funcionamiento de un horno de resistencias, que debe conectarse mediante un contactor (K1) en un tiempo, entre 0 y 10 segundos, proporcional a la diferencia entre el “setpoint” (120 ºC) y la temperatura del horno, tiempo que se calcula y actualiza cada 10 segundos. b) Así por ejemplo, si la temperatura del horno está en 80 ºC, la diferencia con el “setpoint” será de 40 ºC, valor que representa una fracción de 0.33 respecto “setpoint” (40/120); en este caso las resistencias calefactoras estarán conectadas 3.3 segundos y desconectadas 6.7 segundos. c) Si la temperatura del horno está sobre los 125 ºC, un ventilador, accionado por el contactor K2, inyectará aire fresco al horno y se apagará cuando la temperatura descienda del “setpoint”. Para cumplir esta condición de control utilice el bloque de función HYST_REAL. d) Una luz intermitente se activará cuando la temperatura sea menor que 100 ºC o superior a 130 ºC. Para este caso utilice el bloque de función LIMIT_IND_REAL y una función OR_BOOL. e) Utilice un interruptor de entrada para activar o desactivar el circuito. f) Para simular la variación de temperatura, cree una variable tipo real (Temperatura) y mediante pulsadores externos (subir, bajar) varíela en pasos de 5 ºC, entre 20 ºC y 150 ºC. Para esta sección de programa, se sugiere utilizar las funciones LT, GT, ADD, SUB y R_TRIG. Presente el diagrama de conexiones de entradas y salidas guardando coherencia entre el nombre de las variables DIAGRAMA DE ENTRADAS Y SALIDAS CIRCUITO DE CONTROL FBD CUADRO DE VARIABLES ELABORACIÓN DEL CHOCOLATE Diseñe el circuito de control para comandar el proceso de elaboración del chocolate. El proceso inicia con la selección de materia prima, la cual una vez descascarillada ingresa a la tolva de carga donde se tiene un sensor de nivel de sólidos tipo capacitivo, calibrado entre 0100% de la capacidad total de la tolva. Una vez que se ha detectado que la tolva está llena (>90%) se abre una electroválvula (EV1) que permite el paso del cacao para ser tostado. Cuando se ha detectado que la tolva de carga está vacía (<10%) se enciende un horno (HR1) durante 15 minutos y en ese momento se cierra (EV1). Pasado los 15 min el horno se apaga y por medio de una electroválvula (EV2) se permite el paso del producto para ser triturado, en donde se acciona un motor trifásico (M1) durante 20 min. Una vez que se ha apagado M1 automáticamente se cierra (EV2) y se abre una electroválvula (EV3). Cinco min. después de abierta (EV3) se abre (EV4) para permitir el ingreso de otros aditivos y simultáneamente se enciende (M2) durante 30 min en sentido horario y 30 minutos en sentido anti horario para continuar con la fase de mezclado y conchado. Cuando M2 ha terminado su función se cierra (EV3) y (EV4). Finalmente el paso del chocolate a la etapa de moldeado se lo controla por medio de una electroválvula (EV5) que se abre y deja pasar el producto hasta que ha alcanzado un peso igual a 50 gramos en donde se cierra, en ese momento se acciona una banda transportadora (BT) y se detiene cuando (SP) ha detectado el paso de un chocolate; en ese mismo instante se vuelve a abrir (EV5) para continuar el proceso. Cuando el número de chocolates que están en los moldes es 25 chocolates se enciende una luz. Para verificar el funcionamiento del sensor de nivel de sólidos 0-100% se debe usar la entrada analógica 3:1 y para el sensor de peso 0 – 100 gramos se debe utilizar la entrada analógica 3:2 del PLC virtual. En ambos casos hacer la transformación de las variables tipo WORD a REAL. Incluir un pulsador (PG) para detener el proceso en caso de emergencia. Nota: Considerar las protecciones para cada motor. Se pide: Diagrama de entradas y salidas. Diagrama de Fuerza Circuito de control CIRCUITO DE FUERZA. DIAGRAMA DE ENTRADAS Y SALIDAS CIRCUITO DE CONTROL PROCESO TIEMPOS CUADRO DE VARIABLES MEZCLA / LAVADO CON ARRANQUE Y DELTA PARA AGITADOR Modificar el informe de la práctica No 10 considerando lo siguiente: 1. En el motor mezcla cuando se inicia el ingreso del primer ingrediente (A) se enciende un niquelina la misma que se apaga cuando se inicia el vaciado del tanque. 2. Anadir un sistema de arranque Y- delta para el motor del agitador en todos los casos en que le toque funcionar. Presentar: 1. Diagrama de fuerza todos los elementos del sistema. 2. Diagrama de conexiones de entradas y salidas del PLC. 3. Circuito de simulación en CONCEPT funcionando en el computador. DIAGRAMA DE FUERZA DIAGRAMA DE ENTRADAS Y SALIDAS DECLARACION DE VARIABLES DIAGRAMA DE CONTROL OPERACIÓN DE UN TANQUE DE CENTRIFUGADO Realice el programa para controlar la operación de un tanque de centrifugado de 10 litros de capacidad, que dispone un motor trifásico de inducción accionado por un variador de velocidad cuyo rango de frecuencia de salida es de 0 a 60 Hz, proporcional a la entrada de control del variador de 0 a 10 Vdc. El variador posee además dos entradas digitales que cuando se opera hacen que el motor reciba la alimentación para funcionar en sentido horario (GH) u anti horario (GAH). Para el control se requiere las siguientes condiciones: a. Mediante un selector de tres posiciones se escoge el sentido de giro para el motor o que se detenga cuando el selector se coloca en modo OFF.(3.1), da una señal que indica la variación del volumen del tanque entre 0 y 10 litros. b. Este sensor se simula calibrando la entrada analógica del PLC virtual como variable real entre 0 y 12 litros. c. Cuando el nivel se encuentre entre 1 y hasta 5 litros, mediante un pulsador P1 se ordena que el variador arranque el motor, en el sentido de giro escogido, a una frecuencia de 30 Hz y funcione durante un tiempo calibrado por el usuario mediante pulsantes exteriores. Luego de este tiempo el motor pasara a una frecuencia de 45 Hz y se detendrá al cabo de 15 segundos. d. Cuando el nivel sea superior a 5 litros, mediante el mismo pulsador P1 se ordena que el variador arranque el motor, en sentido de giro escogido, a una frecuencia de 50 Hz y funcione durante un tiempo calibrado por el usuario mediante los mismos pulsantes exteriores del literal d. luego de este tiempo el motor pasara a una frecuencia de 60 Hz y se detendrá al cabo de 15 segundos. e. El proceso de centrifugado termina luego de completarse el ciclo correspondiente o cuando se coloque el selector en modo OFF. f. La salida de frecuencia se debe mostrar en el PLC virtual en la salida 4:1 y en forma opcional el tiempo calibrado en la salida 4:3. DIAGRAMA DE FUERZA DIAGRAMA DE ENTRADAS Y SALIDAS DECLARACION DE VARIABLES CIRCUITO DE CONTROL MODIFICACIÓN PRÁCTICA 11 Modificar el informe de la práctica No 11 considerando lo siguiente: 1. En lugar de utilizar una entrada analógica 3:1 para simular el nivel del tanque, utilizar la subrutina subaja para llenar o vaciar el tanque y mostrar el nivel en la salida 4:3 del PIC virtual. 2. El tanque se llena mediante una válvula V1 controlada manualmente con dos pulsantes, P1 para inicial el llenado abriendo la válvula y P2 para cerrar la válvula cuando el operador considera que los litros ingresados son los requeridos. 3. El tanque se vacía con una válvula 2, la misma que se abre cuando se ha terminado el ciclo de centrifugado. 4. No se puede ordenar que se abra la válvula de llenado V1 si no han transcurrido al menos 15 segundos desde que se vacío el tanque. 5. El proceso se detiene usando se ha terminado cualquiera de los ciclos y el tanque esta vacio o mediante un pulsante de paro. DIAGRAMA DE FUERZA DIAGRAMA DE ENTRADAS Y SALIDAS DECLARACION DE VARIABLES DIAGRAMA DE CONTROL ELABORACIÓN DE PAPEL Diseñe el circuito de control para comandar el proceso de elaboración del papel El proceso inicia con el astillado de la madera, la materia prima ingresa a la tolva de carga donde se tiene dos detectores de presencia (DP1) y (DP2) como se indica en la figura. Una vez que se ha detectado que la tolva está llena inicia el proceso accionando un motor (M1) y al mismo tiempo se abre una compuerta (C1) que permite el paso de la madera triturada a una banda transportadora, el motor M1 deja de funcionar cuando se detecta un nivel de madera bajo en la tolva de carga y en ese momento se cierra la compuerta C1. La banda transportadora en cambio inicia su operación mediante un motor (M2) desde que se abre la compuerta C1 hasta que se cierra la misma. A través de la banda transportadora se envía la madera triturada a la fase de cocido, en donde se enciende un horno (HR1) durante 15 minutos y al mismo tiempo automáticamente por medio de una electroválvula (EV1) se permite el ingreso de productos químicos durante 10 minutos. Pasado este tiempo mediante una electroválvula (EV2) se permite el paso del producto por medio de filtros para separar residuos de gran tamaño y se inicia con el proceso de homogenización en donde se mezcla el producto obtenido utilizando un motor (M3) el cual es controlado por medio de un variador de velocidad. Inicialmente el motor gira en sentido horario a 30 RPM durante 10 minutos, pasado este tiempo se invierte el sentido de giro y funciona 10 min más, luego aumenta la velocidad a 80 RPM girando en sentido horario por 15 min. Después de ese tiempo se apaga M3 se cierra EV2. Finalmente mediante una electroválvula (EV3) se lleva la mezcla a un horno (HR2) en donde se tiene un control de temperatura de secado, el horno se enciende cuando la temperatura es menor a 30 ºC el cual se apaga cuando es mayor a 130 ºC y además se cierra EV3. Para finalmente enrollar el papel obtenido. Para verificar el funcionamiento del sensor de temperatura 0-200ºC se debe usar la entrada analógica 3:1 del PLC virtual. El variador de velocidad usado puede hacer funcionar el motor en los dos sentidos de giro para lo cual dispone de dos entradas digitales que operan: uno lógico en IN1 arranca el motor y funciona en sentido horario, para cambiar de sentido se debe quitar el uno lógico en IN1 y colocar un uno lógico en IN2. Para modificar la frecuencia se debe colocar un voltaje de entre 0 a 10V en una entrada analógica del variador, en la simulación se usará la salida 4:1. En ambos casos hacer la transformación de las variables tipo WORD a REAL. Incluir un pulsador (PG) para detener el proceso en caso de emergencia. Nota: Considerar las protecciones para cada motor. Se pide: Diagrama de entradas y salidas. Diagrama de Fuerza Circuito de control CIRCUITO DE FUERZA. DIAGRAMA DE ENTRADAS Y SALIDAS CUADRO DE VARIABLES CIRCUITO DE CONTROL TEMPERATURA PROCESO PROCESO DE CENTRIFUGADO Tomando como referencia la siguiente figura, diseñe el programa de control, en SFC, para la dosificación, mezcla y lavado de un tanque de proceso, de la siguiente manera: A. El proceso empieza eligiendo la operación deseada mediante un selector de tres posiciones: Mezcla – Paro – Lavado. Válvula 4 M B. Para dar inicio a la opción escogida, se debe presionar el pulsador Pmarcha. C. En la opción “Mezcla” y luego de presionar Pmarcha, se inicia el proceso abriendo la válvula 1, la cual se cierra cuando el ingrediente A llega al nivel que detecta el sensor 1 (medio) Agua Válvula 1 Sensor 2 Válvula 2 Ingred. A Ingred. B Sensor 1 1 Sensor 0 Una vez cerrada la válvula 1 Válvula 3 funciona un agitador (motor) durante 60 segundos Inmediatamente se abre la válvula 2, la misma que se cierra cuando el ingrediente B llega al nivel que detecta el sensor 2 (lleno) Una vez ingresados los dos ingredientes, el agitador (motor) funciona durante 60 segundos, transcurrido ese tiempo se detiene y se abre la válvula 3 para evacuar la mezcla. Cuando el sensor 0 (vacío) detecte tanque vacío el proceso vuelve al paso inicial. D. En la opción “Lavado” y luego de presionar Pmarcha, se abre la válvula 4 (ingreso de agua) y se cierra cuando el nivel de agua es detectado por el sensor 2 (lleno). Luego funciona el agitador en sentido horario durante 15 segundos; transcurrido este tiempo se abre la válvula 3, para vaciar el tanque. Esta operación de lavado se repite por segunda ocasión automáticamente. E. En el segundo ciclo de lavado, al terminar de vaciar el tanque, el agitador vuelve a funcionar con la válvula 3 abierta, 10 segundos en sentido horario y 10 segundos en sentido antihorario, luego de lo cual se cierra la válvula y se pasa a condiciones iniciales. g. En el modo mezcla, en caso de sobrecarga del motor, si esta se presenta en la primera agitación se ordena que se abra la válvula 3 para vaciar el tanque y el proceso vuelva al paso inicial. Si la sobrecarga se presenta en la agitación con el tanque lleno, se ordena que el motor se detenga hasta que se ordene reiniciar mediante el pulsante de marcha. j. Si la sobrecarga se presenta en el modo lavado el motor se detendrá inmediatamente y se ordenará la apertura de la válvula tres para vaciar el tanque y que el proceso vuelva al paso inicial. k. En cualquier caso que se presente una sobrecarga se encenderá una lámpara en forma intermitente. Utilizar la subrutina SUBAJA para simular el llenado y vaciado del taque, construyendo una variable NIVEL TANQUE. Utilizar comparadores para simular los sensores de nivel, a fin de facilitar la simulación del proceso. Mostrar la variable nivel tanque en la salida 4:1 CIRCUITO DE FUERZA DIAGRAMA DE ENTRADAS Y SALIDAS CUADRO DE VARIABLES CIRCUITO DE CONTROL ALGORITMOS PARA CONTROL, TANQUE SIMULADO Y TIEMPOS. PROCESO DE CENTRIFUGADO: CIRCUITO DE CONTROL SFC. DOS LIQUIDOS En la siguiente figura, en la que se ilustra un proceso de mezcla y centrifugado de dos ingredientes. Realizar el diagrama SFC para que el proceso funcione de la siguiente manera: a. En condición inicial el tanque está vacío, las 3 válvulas cerradas, el motor de la centrífuga apagado y los contactos de los 3 sensores indicando tanque vacío. b. Mediante un selector de tres posiciones se puede seleccionar el ingreso de DOS LÍQUIDOS; PARO; UN LÍQUIDO. En modo dos líquidos primero se abre la válvula 1 para el primer líquido y luego la válvula 2 para el segundo líquido; en el modo un líquido solo se abre la válvula 1 hasta llenar el tanque. c. En el modo DOS LÍQUIDOS, mediante un pulsador se inicia el proceso abriendo la válvula 1, la cual se cierra cuando el ingrediente A llega al nivel que detecta el sensor 1 (medio) d. Inmediatamente se abre la válvula 2, la misma que se cierra cuando el ingrediente B llega al nivel que detecta el sensor 2 (lleno) e. Una vez ingresados los dos ingredientes, el motor de la centrífuga funciona durante 60 segundos en sentido horario y se detiene. M Válvula 1 Sensor 2 Válvula 2 Ingred. A Ingred. B Sensor 11 Sensor 0 Válvula 3 f. El motor descansa 30 segundos y se inicia el centrifugado en sentido antihorario durante 60 segundos. g. Una vez que se detiene el motor se abre la válvula 3 para evacuar la mezcla y cuando el sensor 0 (vacío) detecte tanque vacío el proceso vuelve al paso inicial. h. En el modo UN LÍQUIDO se abre la válvula 1 hasta que el tanque se haya llenado y se ordena el funcionamiento de la centrífuga en sentido antihorario durante 60 segundos transcurrido dicho tiempo se abre la vávula 3 para vaciar el tanque y el proceso regresa al paso incial. i. El proceso se interrumpe en cualquier momento, si se coloca el selector en modo PARO, o si se presiona un pulsante de emergencia o actúa el relé térmico de protección por sobrecarga. Si se ha ordenado la interrupción, se abre la válvula 3 para vaciar el tanque y se regresa al paso inicial. DIAGRAMA DE FUERZA. DIAGRAMA DE ENTRADAS Y SALIDAS DECLARACIÓN DE VARIABLES DIAGRAMAS DE CONTROL