contramedidas - tesis.uson.mx

Anuncio

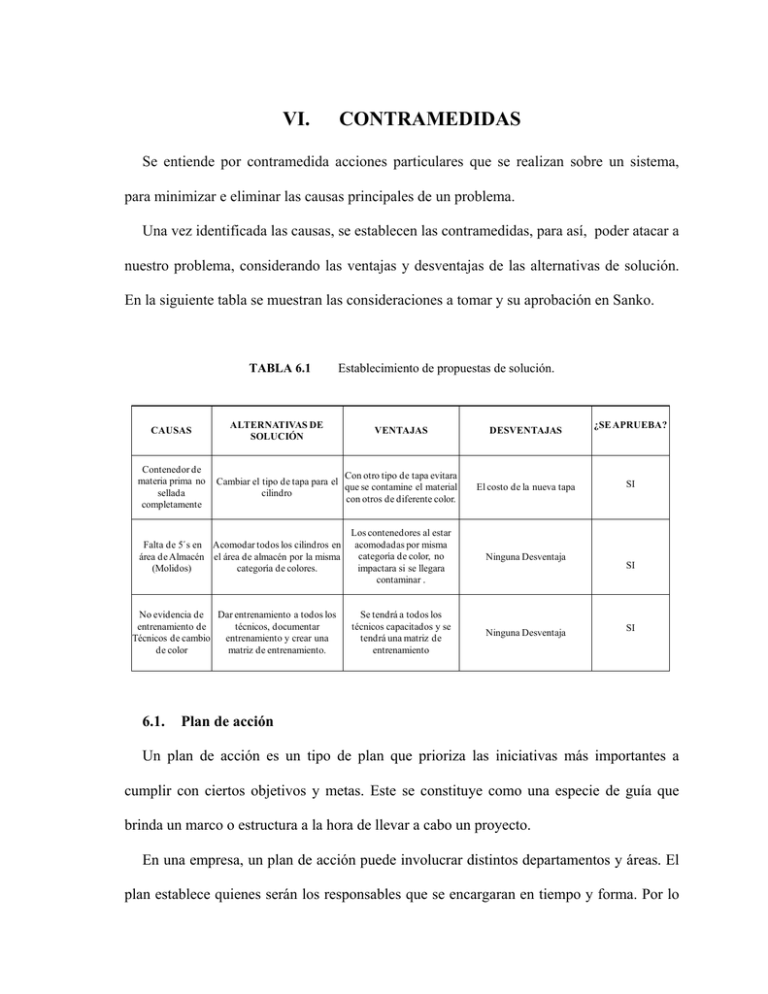

VI. CONTRAMEDIDAS Se entiende por contramedida acciones particulares que se realizan sobre un sistema, para minimizar e eliminar las causas principales de un problema. Una vez identificada las causas, se establecen las contramedidas, para así, poder atacar a nuestro problema, considerando las ventajas y desventajas de las alternativas de solución. En la siguiente tabla se muestran las consideraciones a tomar y su aprobación en Sanko. TABLA 6.1 CAUSAS Contenedor de materia prima no sellada completamente Establecimiento de propuestas de solución. ALTERNATIVAS DE SOLUCIÓN Con otro tipo de tapa evitara Cambiar el tipo de tapa para el que se contamine el material cilindro con otros de diferente color. Falta de 5´s en Acomodar todos los cilindros en área de Almacén el área de almacén por la misma (Molidos) categoría de colores. No evidencia de Dar entrenamiento a todos los entrenamiento de técnicos, documentar Técnicos de cambio entrenamiento y crear una de color matriz de entrenamiento. 6.1. VENTAJAS DESVENTAJAS El costo de la nueva tapa Los contenedores al estar acomodadas por misma categoría de color, no impactara si se llegara contaminar . Ninguna Desventaja Se tendrá a todos los técnicos capacitados y se tendrá una matriz de entrenamiento Ninguna Desventaja ¿SE APRUEBA? SI SI SI Plan de acción Un plan de acción es un tipo de plan que prioriza las iniciativas más importantes a cumplir con ciertos objetivos y metas. Este se constituye como una especie de guía que brinda un marco o estructura a la hora de llevar a cabo un proyecto. En una empresa, un plan de acción puede involucrar distintos departamentos y áreas. El plan establece quienes serán los responsables que se encargaran en tiempo y forma. Por lo general, también incluye algún mecanismo o método de seguimiento y control, para que estos responsables puedan analizar las acciones siguen el camino correcto. El plan propone una forma de alcanzar los objetivos establecidos con anterioridad y supone el paso previo a la ejecución efectiva de una idea o propuesta. Una vez aprobadas alternativas de solución del equipo de Sanko con respecto a las causas del problema, se realiza una planificación de contramedidas, elaborando un plan de actividades programando fechas y responsables de las acciones que se llevaran a cabo, tal como se muestra en la siguiente tabla. TABLA 6.2 Plan de Acción Sanko. PLAN DE ACTIVIDADES CAUSA ACCIONES RESPONSABLE 1 Contenedor de materia prima no sellada completamente Cambiar el tipo de tapa para el cilindro Gabriel Hernández 2 Falta de 5's en Almacén de MP (Molidos) Acomodar todos los cilindros en el área de almacén por la misma categoría de colores. Gabriel Hernández 3 Sem 2 Sem 3 SEPTIEMBRE Sem 4 Sem 1 Sem 2 Sem 3 Sem 4 Plan Dar entrenamiento a todos No evidencia de los técnicos, documentar entrenamiento de Técnicos de cambio de entrenamiento y crear una matriz de entrenamiento. color 6.2. AGOSTO Sem 1 Plan l Plan Julio Picazo Ejecución de contramedidas Este punto se refiere a la implementación de las soluciones elegidas anteriormente para supervisar su progreso así como dar seguimiento correcto al plan del proyecto. De acuerdo al plan de acción la primera causa del problema es que los contenedores de materia prima no se encuentran sellados completamente y esto puede estar provocando que los cilindros se estén contaminando. La acción a seguir fue cambiar la tapa actual por una con un mejor cubrimiento, más económica y que previene la contaminación de los materiales que se encuentra dentro de los contenedores en la figura 6.1. se muestran el cambio de tapas para los cilindros de materia prima. ANTES DESPUÉS Tapas de cilindro no sellan adecuadamente, contaminando el material dentro de ellos (molido).. FIGURA 6.1. Nuevas tapas para cilindros que cubrirán mejor previniendo la contaminación de los materiales molidos.` Cilindros de materia prima con tapa anterior vs. actual. Posteriormente en el plan de acción para dar solución a la segunda causa de falta de implementación de 5´s se programó el acomodo de cilindros en el área de almacén de materia prima (molidos). Se obtiene como resultado un área más organizada, limpia y eficiente, tal como se muestra en la figura 6.2. ANTES DESPUÉS Cilindros de materia prima acomodados por diferentes categoría de color (colores claros con obscuros) Cilindro de molidos acomodados por tonos semejantes FIGURA 6.2 Cilindros de materia prima con acomodo anterior v.s. actual. Para atacar la tercera causa se creó matriz de entrenamiento de personal que fue autorizada e implementada en la empresa ya que no se encontró evidencia de haber sido utilizada anteriormente. TABLA 6.3 Matriz de entrenamiento. DESPUÉS Matriz de entrenamiento actualizada La tabla 6.3 muestra la matriz de entrenamiento de personal elaborada por el equipo de Sanko donde se evalúan las habilidades y conocimientos que deben de tener dependiendo de su puesto. 6.3. Áreas de oportunidad En la auditoria 5´s realizada en línea se encontraron áreas de mejora y se implementaron cambios en diversas áreas de la empresa. ANTES DESPUÉS Áreas Identificadas Falta de Identificación FIGURA 6.3. Almacén. ANTES DESPUÉS Falta de muestrarios, cables sueltos FIGURA 6.4. Se colocó muestrario en línea modelo y se aplico 5´s en toda la planta Línea de producción. 6.4. Verificación de resultados Una vez implementadas las acciones se realizó una segunda auditoría en la cual evidencia el incremento de las calificaciones obtenidas en cada una de las áreas donde se aplicaron dichas acciones. TABLA 6.4. Check List de auditoria 5´s antes de implementar las contramedidas. ANTES CHECK LIST 5 "S" Semana del:_____ al ______ de ________20__ AREA / LÍNEA: ELABORO:T/1 AMANDA TRUJILLO RESPONSABLE:T/1 ELABORO:T/2 NIVEL MALO BUENO RESPONSABLE:T/2 PUNTUACION 0 1 Desperdicio es cualquier cosa que no sea la misma cantidad de equipo , Puntuacion en % 26 Pts 100% 21 al 24 95% 16 al 20 85% 11 al 15 75% 6 al 10 65% 0 al 5 0% Categoría CLASIFICAR CUANDO TENGAS DUDA SEPÁRALO ORGANIZACIÓN UN LUGAR PARA CADA COSA Y TODA COSA EN SU LUGAR LIMPIEZA INSPECCIONA MIENTRAS LIMPIES materialies, partes, espacio y tiempo del asociado, los cuales son: absolutamente esenciales para agregar valor al producto. PUNTOS A REVISAR 29 30 33 Separar lo que no se necesite L L M hay cables que sobran en la línea (Revisa que este bien cableada la línea) 0 0 0 Existen fixturas,materiales,mesas etc que sobran en línea 1 1 1 Sin artículos en pasillos (cartón, charolas etc.). Revisar el pasillo derecho de la línea 1 1 1 Material identificado (agua,aceite,limpia pizarron,etc.) revisar en gaveta de limpieza 1 1 1 Tableros en buen estado 0 0 0 Artículos de limpieza identificados (Revisar físicamente en gaveta de limpieza) 0 0 0 No hay artículos fuera de su lugar (revisa que no este nada fuera de la líneas amarillas) 0 0 0 Se respeta el acomodo en kan ban (Revisa que este todo en su lugar) 0 1 0 Revizar si los componentes en linea y racks estan bien identificados 1 1 1 Se encuentran herramientas o materiales sin retirar inmediatamente después de su uso 0 1 0 No hay componentes tirados (Revisa bajo las maquinas) 0 0 0 Maquinaria , computadoras y estructuras libres de polvo (revisar detalle) 0 0 0 Fixturas,muestras limites, muestras maestras libres de polvo 0 1 1 Maniful libre de polvo e identificados los contactos de energía eléctrica 0 0 0 CUALQUIER COSA EN ESTADO LISTO PARA MEJORAR El formato de auditoria esta disponible para el personal 0 0 0 Los artículos necesarios están a menos de 30 segundos del personal de operación 1 1 1 DISCIPLINA Mantener la disciplina a través de cultura de apoyo Se esta dando seguimiento a las no conformidades del día anterior 1 1 1 Personal con uniforme ( playera de takata, bata y gaffet visible ) 0 0 0 No hay articulos personales en linea 1 1 1 Personal sin accesorios (aretes, relojes, cadenas,esclavas.etc.) y no tacones 0 0 0 Pintura de maquinaria 1 0 1 Racks de material en buen estado 1 1 1 Contenedores y botes en buenas condiciones 0 1 1 Piso pintado no rayado o dañado 0 0 0 Aluminio en buen estado 1 1 1 Cinta amarilla o gris completas y limpias 0 0 COMUNICACIÓN DIARIA M J J V V Mantener en excelentes condiciones Total:% TABLA 6.5. M Limpiar todo de adentro y afuera Mantener check list para 3 'S (otros) CONDICIONES DE LINEA M Organizando y etiquetando con líneas divisoras ESTANDARIZAR ENTRENAMIENTO, REFUERZOS Y MEDICIONES 63% 65% 0 75% 75% Check List de auditoria 5´s una vez ejecutadas las contramedidas. DESPUÉS 95% En la tabla figura 6.5 se muestra de abril a junio el incremento en el porcentaje de contaminación, y como disminuye durante y después de la implementación de contramedidas el porcentaje de contaminación en el número de parte 2022023-9781. 80 % DE CONTAMINACIÓN 2022023-9781 ABRIL - NOVIEMBRE 70 60 50 40 30 20 10 0 FIGURA 6.5. 6.5. Porcentaje de Contaminación abril –noviembre. Estandarización de Contramedidas La estandarización se refiere a la homogenización de los criterios de producción para asegurar el equilibrio y la uniformidad que cualquier cliente busca en los productos. La estandarización no surge de la nada, es imprescindible identificar todos los procesos de producción internos y deben de ser documentados para que sea posible conseguir y acceder a la información total de manera precisa. Algo tan simple como la realización de manuales de procesos y procedimientos puede mejorar la comunicación de todos los integrantes físicos y técnicos de la organización. Al mismo tiempo, se consiguen disminuir los tiempos de proceso de creación de los productos pues se detectan aquellas actividades que pueden ser realizadas automáticamente, si no n en su totalidad, sí enn buena partte. Al tener todos los prrocesos defiinidos tambiién es más fácil detecttar los errorees e intentar mejorar las fases de estaa estandarizaación. P Para la estan ndarización del procesoo en Sanko se s piensan im mplementar el uso del nuevo n tipoo de tapa en todos los ciilindros de materia m prim ma y utilizar las l 5´s en toodas las líneeas de covvers y las áreeas involucraadas. FIGURA A 6.6. FIIGURA 6.7. Lay-ouut de Sanko. Cilindros de materia m prima y calendario de d limpieza sem manal 6.6. Beneficios obtenidos La meta planeada fue reducir el scrap del número de parte 2022023 0781 en línea 28 y mejorar porcentaje de calificación de 5´s. Los beneficios obtenidos después de la ejecución de las contramedidas fueron: 1. En calidad se redujo el scrap teniendo como resultado un producto más confiable 2. Se logra personal más satisfecho con las actividades que desempeña ya que el asociado en línea está más tranquilo de no originar un rechazo interno. 3. Se obtienen satisfacción por parte del cliente ya que el producto será más confiable. 4. En referencia a la implementación de 5´s se tiene una planta más limpia y segura ya que no se encuentran los cables, mangueras y obstáculos entre líneas. La figura 6.8 la primera barra muestra el porcentaje de scrap producido antes de realizar mejoras en la línea; la segunda es la meta propuesta a alcanzar una vez implementados los cambios; la ultima barra muestra los resultados reales obtenidos una vez ejecutadas las contramedidas. FIGURA 6.8. % de scrap antes, meta establecida y después de la mejora.