estudio de la conversión del ácido levulínico en biocombustible (mthf)

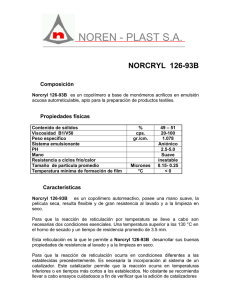

Anuncio