Matriz para troquelado

Anuncio

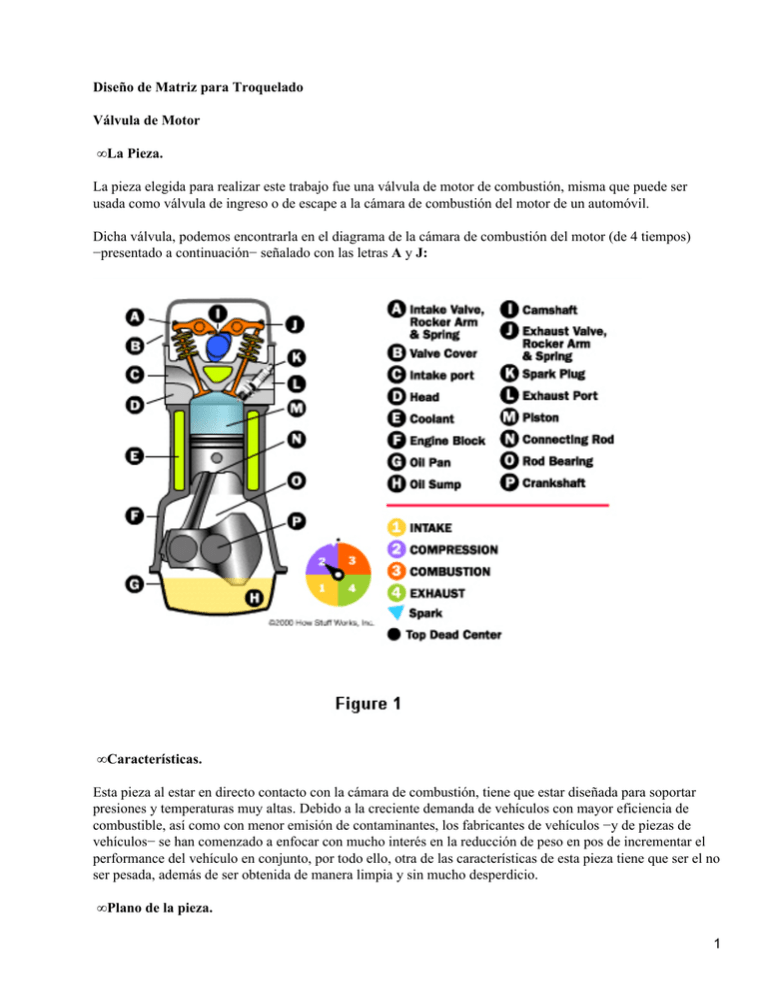

Diseño de Matriz para Troquelado Válvula de Motor • La Pieza. La pieza elegida para realizar este trabajo fue una válvula de motor de combustión, misma que puede ser usada como válvula de ingreso o de escape a la cámara de combustión del motor de un automóvil. Dicha válvula, podemos encontrarla en el diagrama de la cámara de combustión del motor (de 4 tiempos) −presentado a continuación− señalado con las letras A y J: • Características. Esta pieza al estar en directo contacto con la cámara de combustión, tiene que estar diseñada para soportar presiones y temperaturas muy altas. Debido a la creciente demanda de vehículos con mayor eficiencia de combustible, así como con menor emisión de contaminantes, los fabricantes de vehículos −y de piezas de vehículos− se han comenzado a enfocar con mucho interés en la reducción de peso en pos de incrementar el performance del vehículo en conjunto, por todo ello, otra de las características de esta pieza tiene que ser el no ser pesada, además de ser obtenida de manera limpia y sin mucho desperdicio. • Plano de la pieza. 1 Realizamos el plano de la pieza en el programa Solid Works 2003, mismo que también nos generó el modelo en 3−D (Ambos anexados). • Proceso de fabricación de la pieza. Debido a las características de la pieza elegida, el proceso de fabricación de la misma se basa en el forjado. Pero queda establecido que la obtención de la válvula acabada, no puede realizarse solo mediante la forja −debido a específicos de su forma− si no también se tiene que utilizar un proceso de mecanizado de la pieza, para de esa forma poderle dar las características finales necesarias (Cuñas en la parte superior para el agarre del brazo y de los resortes, etc.). • Definición de Forjado. Es conveniente definir el proceso mediante el cuál vamos a obtener nuestra válvula, en este caso, el principal proceso involucrado en la fabricación de la pieza es sin lugar a dudas el forjado en caliente. El forjado es un proceso de formado de metal capaz de producir grandes cantidades de piezas identicas. El diseño de piezas forjadas está limitado cuando se necesitas secciones con cortes, o con formas complicadas. Los productos forjados pueden ser pequeños o grandes y pueden estar compuestos por diferentes materiales (Acero, aleaciones, estaño, tugstenio, etc.). Se calcula que todos los productos forjados en el planeta están concentrados en las siguientes áreas: 30% en la industria Aeroespacial, 20% en la industria automotriz, 10% en la industria de transportación (no automóviles), 10% en equipamiento militar y el restante en otro tipo de aplicaciones. Este proceso ha sido practicado por la humanidad desde la era del bronce, pero se sabe que el martilleo de metal (forma rudimentaria de forja) estuvo presente en la vida de los hombres desde hace unos 4000 años atrás; para hacer herramientas, armas, productos específicos, entre otros. 2 El Forjado cambia el tamaño y la forma de un pedazo de metal, pero no afecta el volumen. Este cambio es realizado aplicando una fuerza mayor al punto de fluencia del metal, lo cuál le obliga a deformarse acorde con la fuerza y los límites físicos de la misma. Si bien la fuerza tiene que ser lo suficientemente fuerte para deformar el metal, esta última tiene que tener cuidado de no destruir el material, es decir no tiene que forzar al material al punto de llegar a su punto de fractura. En el forjado, un bloque de metal es deformado gracias a un impacto o presión ejercida de manera externa y con una forma específica. Existen dos tipos de forjado; en caliente y en frío, este último generalmente está limitado a metales relativamente suaves, los cuales tienen un punto de fluencia bajo. Por otro lado, gran parte de los metales son forjados en caliente, gracias a que las elevadas temperaturas causan que en el metal, sus granos se agranden y asuman estructuras fibrosas lo cuál baja su fuerza en dirección del flujo (Ver figura). Figura − Líneas de flujo en una pieza forjada Normalmente el resultado de la operación, mejora las propiedades mecánicas; dureza, tenacidad y otras −dependiendo de la forma en que los granos se hayan ubicado−. Cabe resaltar que las propiedades finales de la pieza forjada, también dependen del o los tratamientos térmicos que se realicen después del forjado. • Definición del proceso específico. Nuestra pieza será específicamente trabajada con forjado de dado cerrado. • Material. Debido a las nuevas tendencias a nivel mundial, así como las nuevas exigencias en cuanto a peso, densidad y demás, nuestra pieza será fabricada de una aleación de Acero inoxidable con titaneo. Las características de la misma son las siguientes: Código del material: Ti−10V−2Fe−3Al Características: 3 Esta aleación fue desarrollada principalmente para aplicaciones donde las piezas trabajen en condiciones extremas en el rango UTS de los 1241 Mpa (180 ksi). Cuenta con un significativo ahorro en comparación del acero, esta aleación también es mejor procesada en forja caliente. También ofrece una combinación de alta dureza y tenacidad. Composición: C < 0,05% N2 < 0,05% O2 < 0,13% Fe 1,6 − 2,2% Al 2,6 − 3,4% V 9,0 − 11,0% H2 < 0,015% Ti ~Rem Especificaciones/Designaciones: AMS AMS AMS AMS UNS 4983 4984 4986 4987 R54610 • Etapas del proceso. El proceso estará dividido de la siguiente forma: • Calentado de la materia prima. • Forjado • Maquinado (Cuñas superiores) • Diseño y dimensionamiento de la matriz • Material. Debido a las características de la pieza que pretendemos forjar, necesitamos que el material del que hagamos la matriz tenga gran resistencia en caliente, tenga buena resistencia a choques térmicos y sea apto para la transformación de aleaciones pesadas (como la elegida para la pieza). Por ello el material que mejor se ajusta a nuestras necesidades es: Acero para trabajo en caliente BÖHLER tipo W 320 ISODISC • Plano del Molde. • Fabricación del molde • Forma del material de partida. 4 • Procesos de fabricación que seguirá el molde. • Consideraciones del proceso. • Maquinas. Debido a que estamos forjando una pieza relativamente pequeña, es recomendable usar una máquina Board Drop Hammer(ver figura). Figura − Board Drop Hammer Esta herramienta otorga ventajas en cuanto a las propiedades físicas finales del metal, las cuales son mejoradas gracias a un severo trabajo mecánico, por otro lado la operación de esta máquina es rápida, puede realizar piezas de formas complicadas, conlleva defectos reducidos y controlados. Para que esta máquina sea costo−efectiva, la máquina es bastante cara, se necesita necesariamente producir altas cantidades de piezas. Por otro lado se necesitará un horno para calentar la materia prima a la temperatura necesaria para realizar la forja en caliente. Finalmente se necesitará un torno para realizar las cuñas. • Herramientas. Se necesitarán herramientas para manipular la materia prima, tanto para introducirla al horno, como para sacarla y posicionarla en la máquina forjadora. Por otro lado, se necesitarán herramientas para darle el acabado final a la pieza y eliminar los pequeños defectos que pudieran ocasionarse. • Conclusiones. 5 La pieza elegida tiene un proceso de fabricación relativamente corto y poco costoso −si es que es realizado en grandes volúmenes− por otro lado exige un grado de precisión medianamente alto y tiene tolerancias también en el mismo orden. Algo de destacar sobre la nueva tendencia en cuanta a la fabricación de válvulas para motor de automóviles, así como otras piezas para autos, está dirigiendose hacia metales más livianos, Ecológicos (que dañen lo menos posible el ambiente, tanto en funcionamiento como en su fabricación y obtención de su materia prima), y con diseños optimizados. Procesos de Manufactura G.G.P. 6