Técnica, áulica y distinción social en la cerámica medieval

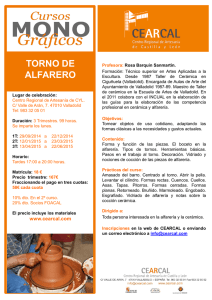

Anuncio