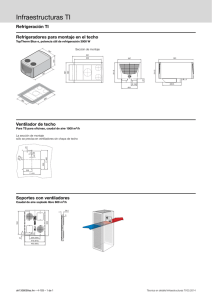

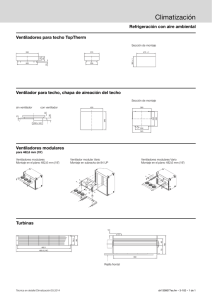

diseño de un sistema de enfriamiento de aire por aspersion de agua

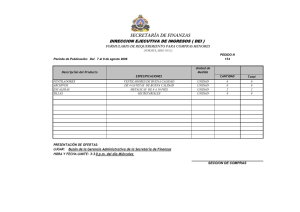

Anuncio