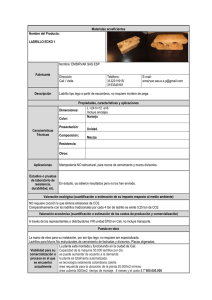

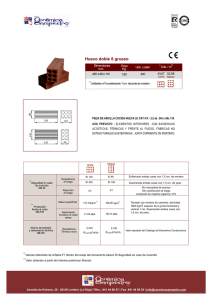

Catalogo ladrillos

Anuncio