TECNOLOGÍA DE AZÚCAR

Anuncio

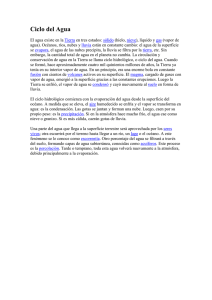

09/06/2013 TECNOLOGÍA DE AZÚCAR TEMA 07: EVAPORACIÓN, CRISTALIZACIÓN Y COCIMIENTO Dra. Luz Maria Paucar Menacho La ebullición del jugo en los evaporadores se realiza a presiones menores que la atmosférica. Con la intención de producir el vacío se requiere de una bomba de aire, la cual hace el vacío en un condensador, de una bomba que eleva a la parte superior del condensador el agua fría necesaria para la condensación de los vapores procedentes del evaporador y de un condensador. La alimentación al sistema de evaporación de múltiple efecto puede ser en paralelo, en contracorriente, o una modificación de las dos, la cual se conoce como alimentación mezclada. La alimentación en paralelo se utiliza cuando el licor de alimentación está a mayor temperatura que la temperatura de saturación del primer evaporador (primer efecto), lográndose una evaporación flash. Dra. Luz Maria Paucar Menacho Evaporador de calandria: Consiste en un haz de tubos verticales, corto, colocado entre dos placas remachadas al cuerpo del evaporador ; este conjunto constituye la parte inferior del equipo. El cuerpo del evaporador está compuesto por un cilindro de fundición de hierro o de acero, el cual constituye la parte superior del equipo, denominado comúnmente calandria, situado sobre el haz tubular. La calandria termina en una cúpula en forma de casquete esférico construida a una altura suficiente para disminuir el arrastre del líquido con los vapores. El vapor fluye por fuera de los tubos, existe un gran paso circular de derrame en el centro del haz de tubos donde el líquido a menor temperatura recircula hacia la parte inferior del haz tubular. Los tubos son grandes para disminuir la caída de presión y facilitar la circulación del líquido, están construidos generalmente de acero o de latón, por ellos circula el jugo a concentrar. Dra. Luz Maria Paucar Menacho EVAPORACIÓN Evaporadores: En la Industria del Azúcar se utilizan evaporadores de múltiple efecto, con lo cual se disminuye el consumo de energía. En un evaporador de múltiple efecto, el vapor procedente de la caldera se condensa en el elemento calefactor del primer efecto, si la alimentación al primer efecto está a una temperatura cercana a la temperatura de ebullición. Un kilogramo de vapor hará que se evapore cerca de un kilogramo de agua ; el primer evaporador trabaja a una temperatura de ebullición suficientemente alta como para que el agua evaporada sirva de medio de calentamiento al segundo efecto. Allí se evapora cerca de otro kilogramo de agua que puede ir a un condensador, o servir de medio de calentamiento al siguiente efecto, dependiendo del número de efectos del Dra. Luz Maria Paucar Menacho sistema de evaporación de la planta. Como el vacío se mantiene en el último evaporador (último efecto), el licor fluye por sí mismo de un evaporador al siguiente, requiriéndose así sólo de una bomba al final del sistema. Como la temperatura de saturación es menor en cada efecto, siempre se produce una evaporación flash, lo que reduce el consumo total de vapor. Los evaporadores más utilizados en la industria del azúcar son los evaporadores de calandria. Fig. Evaporadores Dra. Luz Maria Paucar Menacho El vapor penetra al haz tubular por una o dos entradas, circula por los espacios intertubulares limitado por las placas y la pared del mismo. Para lograr una buena distribución del vapor entre los tubos se utilizan deflectores o bafles y se deben ubicar puntos de purga para evitar la formación de bolsas de gases incondensables. En la parte opuesta a la entrada del vapor se ubican las tuberías de salida de los gases incondensables y en la parte inferior del haz tubular se encuentra una tubería para la evacuación del agua condensada. En la parte inferior del equipo se encuentra localizada una tubería, la cual lo comunica con el siguiente efecto. El espacio sobre el nivel del líquido, utilizado para liberar el líquido arrastrado por el vapor, debe poseer una trampa instalada en la línea de vapor con el propósito de retornar el líquido arrastrado. Tales trampas se basan en la eliminación centrífuga de las gotas del líquido. Dra. Luz Maria Paucar Menacho 1 09/06/2013 EVAPORACIÓN DE JUGO CLARIFICADO Fig. Evaporador de Calandria Dra. Luz Maria Paucar Menacho El jugo procedente del sistema de clarificación se recibe en los evaporadores con un porcentaje de sólidos solubles entre 10 y 12% y se obtiene una meladura o jarabe con una concentración aproximada de sólidos solubles del 55 al 60%. Este proceso se da en evaporadores de múltiples efectos al vacío, que consisten en un conjunto de celdas de ebullición dispuestas en serie. El jugo entra primero en el pre evaporado y se calienta hasta el punto de ebullición. Al comenzar a ebullir se generan vapores los cuales sirven para calentar el jugo en el siguiente efecto, logrando así el menor punto de ebullición en cada evaporador. Una vez que la muestra tiene el grado de evaporación requerido, por la parte inferior se abre una compuerta y se descarga el producto. La meladura es purificada en un clarificador. Dra. Luz Maria Paucar Menacho Para calcular la cantidad de agua que se va a retirar, es necesario conocer los °Brix del jugo y del jarabe, y la cantidad de jugo que entra a los evaporadores. El agua a evaporar por tonelada de caña será: Fig. Evaporadores de jugo Agua a evaporar = Cantidad de jugo * (1 - (°Brix del jugo/°Brix del jarabe)) Dra. Luz Maria Paucar Menacho La temperatura de ebullición aumenta desde la última a la primera caja ; la presión varía en sentido inverso, disminuyendo desde la primera a la última. El primer efecto se calienta con vapor directo, o con vapor de escape, los demás efectos se calientan con el vapor procedente del jugo del efecto anterior ; el vacío se produce mediante la condensación de los vapores del último efecto, en el condensador, con agua fría. Por este hecho, es necesaria una bomba para extraer constantemente el aire y los gases incondensables que se acumulan en el condensador. La evaporación se regula de tal forma que el jarabe salga de los evaporadores con una concentración entre 50 y 60°Brix cuando se quiere producir azúcar blanco, y de 60 a 70°Brix cuando se produce azúcar crudo. Dra. Luz Maria Paucar Menacho La concentración del jugo se efectúa en evaporadores de múltiple efecto, generalmente de cuatro o cinco efectos, los cuales funcionan como una caldera de doble fondo, calentada con vapor, en la que se introduce el jugo que se desea hervir. Se debe introducir en el doble fondo de la caldera vapor a una temperatura mayor que la temperatura de ebullición ; el vapor desprendido del jugo en esta caldera, se conduce al doble fondo de una segunda caldera, igual a la anterior, en donde se condensa sobre la pared del doble fondo y cede su calor al jugo. Para que éste ebulla es preciso establecer el vacío sobre el jugo para disminuir su punto de ebullición. Dra. Luz Maria Paucar Menacho Cuando se produce Azúcar Blanco Especial, el jarabe o meladura que sale del sistema de evaporación, se pasa a un clarificador donde se le adiciona cal, ácido fosfórico y un floculante para retirar las impurezas presentes. Los lodos sedimentados en el clarificador se llevan a los filtros de la cachaza, para su disposición final. En la fabricación de las demás clases de azúcar ; azúcar blanco, azúcar crudo, azúcar refinado y azúcar recristalizado, no se clarifica la meladura proveniente de los evaporadores. Dra. Luz Maria Paucar Menacho 2 09/06/2013 Clarificación de meladura. La meladura que sale de los evaporadores se calienta a 80°C y se bombea a un tanque de reacción en donde se agrega ácido fosforico, Sacarato de Calcio y Floculante. Esta meladura pasa a través de un aireado para luego ingresar a un clarificador de meladura en el cual por flotación se eliminan las impurezas. Fig. Tanque de Clarificador de Meladura Dra. Luz Maria Paucar Menacho Procedimiento de cristalización de la caña de azúcar. El proceso de cristalización se lleva a cabo en el interior de unos depósitos denominados tachos. Se trata de cristalizadores de vacío. En los tachos se produce la separación del azúcar del jugo extraído de las cañas mediante un método de cristalización controlada por evaporación en un ambiente de vacío. Inicialmente, el tacho se carga con un jarabe azucarado subsaturado llamado jarabe estándar. Una vez cargada, el jarabe se calienta en condiciones de vacío con objeto de rebajar el punto de ebullición y así evitar la descomposición térmica de la sacarosa (proceso conocido como caramelización). Cuando se alcanza la condición de sobresaturación en el jugo, se siembran pequeños cristales de azúcar y se les hace crecer añadiendo nuevo jarabe y manteniendo condiciones de sobresaturación. Cuando se ha alcanzado el nivel máximo en el tacho, se descarga y limpia, quedando lista para un nuevo ciclo. Dra. Luz Maria Paucar Menacho Para calentar el jugo y provocar la evaporación de parte del agua, los tachos constan de un elemento calefactor, denominado calandria, por el que discurre vapor a una presión superior a la atmosférica y que al condensarse cede calor a la masa cocida en el tacho. Este vapor se suministra a los tachos a través de las tuberías de suministro de vapor, que forman un circuito cerrado que recorre toda la planta industrial. Para mantener el vacío parcial (0,2-0,3 bares) en el tacho, necesario para la evaporación de agua a baja temperatura (6570ºC) se conecta el tacho a un condensador barométrico, el cual mantiene un determinado vacío al absorber el vapor procedente de los tachos y condensarlo mediante refrigeración producida por tuberías de agua fría procedente del exterior. Debido a esto último, el vacío producido en los condensadores depende de la temperatura exterior, trabajando mejor en invierno. Dra. Luz Maria Paucar Menacho CRISTALIZACIÓN Y COCIMIENTO. Cristalización definición: La cristalización es una operación de transferencia de materia en la que se produce la formación de un sólido (cristal o precipitado) a partir de una fase homogénea (soluto en disolución o en un fundido) y depende de la superficie del cristal. Cada factor cinético esta relacionado con los demás, con la velocidad de crecimiento y con el tiempo de residencia de cada partícula. Existe una fuerte relación entre la sobresaturación y el área superficial de los cristales. Destaca sobre otros procesos de separación por su potencial para combinar purificación y producción de partículas en un solo proceso. Dra. Luz Maria Paucar Menacho Para calentar el jugo y provocar la evaporación de parte del agua, los tachos constan de un elemento calefactor, denominado calandria, por el que discurre vapor a una presión superior a la atmosférica y que al condensarse cede calor a la masa cocida en el tacho. Este vapor se suministra a los tachos a través de las tuberías de suministro de vapor, que forman un circuito cerrado que recorre toda la planta industrial. Para mantener el vacío parcial (0,2-0,3 bares) en el tacho, necesario para la evaporación de agua a baja temperatura (6570ºC) se conecta el tacho a un condensador barométrico, el cual mantiene un determinado vacío al absorber el vapor procedente de los tachos y condensarlo mediante refrigeración producida por tuberías de agua fría procedente del exterior. Debido a esto último, el vacío producido en los condensadores depende de la temperatura exterior, trabajando mejor en invierno. Dra. Luz Maria Paucar Menacho Una vez terminado el proceso de cristalización de la sacarosa en la tacho, la masa cocida que se obtiene se descarga en unos depósitos llamados malaxadores horizontales, donde se la mantiene en movimiento y a una temperatura determinada, para que mantenga su consistencia, hasta que pueda pasar a alguna de las centrífugas. En las centrífugas se realiza la separación del azúcar cristalizado de la miel madre mediante el centrifugado a alta velocidad del conjunto, quedando los cristales retenidos por una malla. El proceso dura unos pocos minutos. La miel madre se separa en miel pobre y rica que se distribuyen según las necesidades de la planta. Dra. Luz Maria Paucar Menacho 3 09/06/2013 Fig. Tacho continuo en una central azucarera de Hawai Dra. Luz Maria Paucar Menacho ETAPAS DEL PROCESO En el proceso de un tacho se distinguen las siguientes etapas: 1. Tacho Preparado: El objetivo es tener el tacho listo para el comienzo de la operación. El tacho se encuentra vacío y se establece una referencia de presión en la cámara de 0,20-0,25 bares. Le corresponde al operario la decisión de finalizar esta etapa y pasar a la siguiente. Dra. Luz Maria Paucar Menacho 3. Concentración I: El objetivo de esta etapa y de la siguiente es concentrar el jarabe desde la situación inicial del jarabe estándar subsaturado (concentración: 0,6-0,7) hasta los niveles requeridos para la siembra, la sobresaturación de siembra (concentración 1,21,3). La válvula del jarabe se regula en nivel para mantener el pie de tacho quedando abierta la válvula de suministro de vapor. De este modo se produce una mayor condensación del jugo por evaporación de parte del agua que contiene. Finaliza cuando la sobresaturación del jarabe alcanza un determinado valor ligeramente inferior (normalmente el 95%) a la sobresaturación de siembra (1,2). 4. Concentración II: Concentrar el jugo hasta alcanzar la sobresaturación de siembra (concentración: 1,2). En esta etapa se cierra la válvula del caudal de entrada por lo que el nivel del jarabe desciende ligeramente por debajo del pie de tacho. Para conseguir que la transición hacia la sobresaturación de siembra sea lo más suave posible, la válvula de suministro de vapor queda parcialmente cerrada. Es una etapa de corta duración. Finaliza cuando se alcanza Dra. Luz Maria Paucar Menacho la sobresaturación de siembra. 2. Carga: Se llena la cámara del tacho con jarabe estándar hasta alcanzar un determinado nivel llamado pie de tacho que se corresponde aproximadamente con el 50% del nivel del tacho y el 35% del volumen máximo del jarabe en ella. Al mismo tiempo que entra jarabe estándar en el tacho se abre la válvula de suministro de vapor de calefacción aumentando la temperatura del jarabe. Al comenzar la evaporación de parte del agua del jarabe, la presión en la cámara aumenta. Dra. Luz Maria Paucar Menacho 5. Siembra: En esta etapa se produce la siembra de los cristales de sacarosa, disueltos en una solución alcohólica, que en las etapas posteriores iniciarán su crecimiento para convertirse en el producto final del tacho. Hasta esta etapa se supone que no ha existido ningún proceso de formación y de crecimiento de cristales en el tacho. La masa de sacarosa sembrada es muy pequeña (unos 10 gramos) y los cristales tienen un tamaño de unos 5 micrómetros. Teóricamente, el número total de cristales sembrados permanece constante hasta el final del proceso. 6. Estabilización: El objetivo es garantizar unas condiciones de estabilidad en los primeros momentos del crecimiento cristalino. Ello se consigue manteniendo parcialmente cerrada la válvula de suministro de vapor de modo que predomine la cristalización sobre la evaporación y manteniendo constante la sobresaturación en su valor principal controlando el caudal de entrada. Finaliza cuando el tamaño medio de los cristales alcanza los 200 micrómetros. Dra. Luz Maria Paucar Menacho 4 09/06/2013 7. Cocción: Esta etapa es la más importante del proceso. En ella se produce el crecimiento de la masa cristalina hasta alcanzar su tamaño final (unos 0,5 mm). La cristalización retira sacarosa de la miel madre hacia los cristales, disminuyendo la concentración del entorno de los cristales. Para reponerla, se introduce jarabe estándar, del cual, al estar subsaturado, se deber retirar la cantidad adecuada de agua mediante evaporación. El ajuste del caudal de jugo estándar que entra al tacho debe ser tal que garantice el mantenimiento de unas condiciones de sobresaturación en la miel madre adecuadas para el crecimiento cristalino. Además, como el objetivo es obtener la mayor cantidad posible de masa cristalizada, se debe procurar que los cristales alcancen su tamaño final cuando se llegue al máximo nivel del tacho. Se tienen dos condiciones a la hora de regular el caudal de jarabe estándar: • Mantener una determinada concentración en la miel madre • Intentar alcanzar el nivel máximo del tacho coincidiendo con el Dra. Luz Maria Paucar Menacho tamaño óptimo de los cristales. Para regular eficazmente el proceso de acuerdo a los objetivos anteriores, sería necesario conocer tanto la sobresaturación de la miel madre como el tamaño actual de los cristales, o en su defecto, la cantidad de masa cristalizada existente en un momento en el tacho. La sobresaturación de la miel madre se obtiene a partir de una medida de la conductividad de la misma. Además, en cada tacho se dispone de una curva que proporciona la sobresaturación adecuada para cada valor del nivel alcanzado en el tacho. Conocida esta curva, se mide el nivel actual del tacho y se ajusta el caudal de entrada para que la medida de la sobresaturación en el tacho (obtenida a partir de la medida de la conductividad de la miel madre) esté acorde con el valor proporcionado por la curva. Existen dos condiciones de finalización: • La primera que se alcance el nivel máximo del tacho. En este caso se pasa directamente a la siguiente etapa (Apretado). • La segunda es que se alcance un determinado brix total en el tacho (90,4). Este dato indica que el tamaño de los cristales es el tamaño final deseado, y está relacionado con el contenido total de cristales del tacho y con la concentración de la miel madre. Si se alcanza primero la condición del brix total, se salta la etapa de Apretado, pasando directamente a la etapa de Espera. 9. Espera: Tras la obtención de la masa cocida, pueden darse situaciones en las que haya que esperar para realizar el proceso de descarga. En este caso se entra en la etapa de espera, que consiste en la introducción de agua al tacho y su evaporación debido al calor que proporciona la calandria. Esto es necesario ya que no se puede desactivar la calandria pues ello supondría una disminución de la temperatura y el consiguiente aumento de la sobresaturación, seguido de una cristalización masiva. 8. Apretado: Esta etapa sólo está presente en el caso que no se haya alcanzado el brix total requerido en la etapa de cocción. El objetivo es permitir que los cristales crezcan hasta su tamaño final. Se cierra totalmente la válvula de jarabe estándar para estimular el crecimiento de los cristales al incrementarse la sobresaturación por la evaporación de agua. Con ello se pierde nivel en el tacho. Dra. Luz Maria Paucar Menacho 10. Ruptura de vacío: El objetivo es restablecer la presión atmosférica en la tacha para poder descargar la masa cocida. Para preparar y facilitar la descarga de la masa cocida, se elimina el vacío introduciendo vapor de agua por la válvula de ruptura de vacío hasta que la presión en la cámara se diferencia en menos de un 10% de la presión atmosférica. Finaliza cuando en la cámara se alcanza la presión de 0,9 bares. Dra. Luz Maria Paucar Menacho Dra. Luz Maria Paucar Menacho Tipos de Cristalizadores 11. Descarga: En esta etapa se deja caer la masa cocida en uno de los malaxadores disponibles. Finaliza cuando el volumen de masa cocida en la tacha sea menor que el 6% del volumen del tacho. 12. Limpieza / Lavado: El objetivo es eliminar los restos de masa cocida adheridos a las paredes del tacho. Para ello se introduce por la válvula de limpieza vapor de agua a 90ºC, lo que provoca la disolución de los restos. Finaliza después de un tiempo prefijado 13. Tacho preparada: El objetivo es preparar el tacho para otro ciclo. Para ello se cierra la válvula de descarga. Por decisión del operario se pasa de esta etapa a la de carga, comenzando otro ciclo. Finaliza al iniciar un nuevo ciclo. Dra. Luz Maria Paucar Menacho Existen diferentes clases de cristalizadores, entre los que sobresalen: El cristalizador Wekspoor y el cristalizador tubular rotativo Lafeuille. Cristalizador Wekspoor: Recipiente en forma de U ó circular, según la masa a tratar ; en su interior posee un eje sobre el que se fijan los elementos de enfriamiento, discos huecos unidos entre sí, de modo que el agua recorre uno a uno todos los elementos, los discos dividen en compartimientos el recipiente. Cristalizador tubular rotativo Lafeuille: Funciona como malaxador o como tacha ; compuesto por un cilindro de eje horizontal, el cual rota sobre unos rodillos. En los fondos se encuentran dos placas tubulares de chapa, y en el interior, lleva unos tubos horizontales unidos de dos en dos, los cuales forman un tubo cónico atravesado por una corriente de agua o vapor Dra. Luz Maria Paucar Menacho 5 09/06/2013 Fig. Cristalizador GRACIAS Dra. Luz Maria Paucar Menacho 6