Tema1.CurvasTTT.ProblemasResueltos

Anuncio

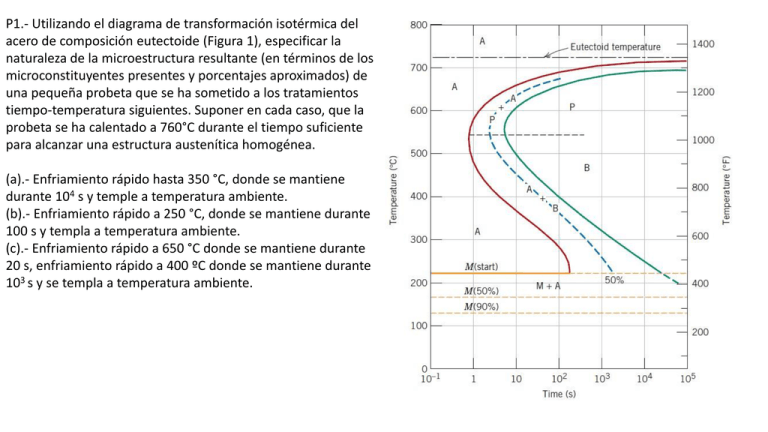

P1.- Utilizando el diagrama de transformación isotérmica del acero de composición eutectoide (Figura 1), especificar la naturaleza de la microestructura resultante (en términos de los microconstituyentes presentes y porcentajes aproximados) de una pequeña probeta que se ha sometido a los tratamientos tiempo-temperatura siguientes. Suponer en cada caso, que la probeta se ha calentado a 760°C durante el tiempo suficiente para alcanzar una estructura austenítica homogénea. (a).- Enfriamiento rápido hasta 350 °C, donde se mantiene durante 104 s y temple a temperatura ambiente. (b).- Enfriamiento rápido a 250 °C, donde se mantiene durante 100 s y templa a temperatura ambiente. (c).- Enfriamiento rápido a 650 °C donde se mantiene durante 20 s, enfriamiento rápido a 400 ºC donde se mantiene durante 103 s y se templa a temperatura ambiente. Isothermal transformation diagram for an iron–carbon alloy of eutectoid composition and the isothermal heat treatments (a), (b), and (c) Isothermal transformation diagram for an iron–carbon alloy of eutectoid composition and the isothermal heat treatments (a), (b), and (c) Isothermal transformation diagram for an iron–carbon alloy of eutectoid composition and the isothermal heat treatments (a), (b), and (c) P2.- Utilizando el diagrama de transformación isotérmica de un acero eutectoide especificar la naturaleza de la microestructura final en términos de microconstituyentes presentes y porcentajes aproximados de una pequeña probeta sometida a los siguientes tratamientos. En todos los casos suponer que la probeta se ha calentado a 760 °C durante el tiempo suficiente para conseguir una completa y homogénea estructura austenítica. (a).- Enfriar rápidamente a 350 °C, donde se mantiene 103 s y luego templar a temperatura ambiente. (b).- Enfriar recipiente a 625 °C, mantener a esta temperatura durante 10 s y luego templar en temperatura ambiente. (c). Enfriar rápidamente a 600 °C, mantener a esta temperatura durante 4 s, enfriar rápidamente a 450°C, mantener 10 s y templar a temperatura ambiente. (d).- Volver a calentar a 700 °C durante 20 h la muestra del apartado (c). (e).- Enfriar rápidamente a 300 °C, mantener durante 20 s y luego templar a temperatura ambiente en agua. Volver a calentar a 425 °C durante 20 s y enfriar lentamente hasta temperatura ambiente. (f).- Enfriar rápidamente a 665 °C, mantener durante 103 s y templar a temperatura ambiente. (g).- Enfriar rápidamente a 575 °C, mantener durante 20 s, enfriar rápidamente a 350 °C, mantener durante 100 s y templar a temperatura ambiente. (h) Enfriar rápidamente a 350 °C, mantener durante 150 s, templar en agua hasta temperatura ambiente. P3.Copiar el diagrama de transformación isotérmica del acero eutectoide y luego esquematizar y nombrar las etapas de este diagrama temperatura-tiempo que producen las siguientes microestructuras. (a).- 100 % perlita gruesa (b).- 50 % martensita y 50 % austenita (c).- 50 % perlita gruesa, 25 % bainita y 25 % martensita P4.- (A) Utilizando el diagrama de transformación isotérmica del acero con 1.13 %C (Figura 2), determinar la microestructura final (en términos de los microconstituyentes presentes) de una pequeña probeta sometida a los siguientes tratamientos. En cada caso suponer que la probeta se ha calentado a 920 ºC durante el tiempo suficiente para conseguir la estructura austenítica completa y homogénea. (a).- Enfriar rápidamente a 250 °C, mantener durante 103 s y templar a temperatura ambiente. (b).- Enfriar rápidamente a 775 °C, mantener durante 500 s y templar a temperatura ambiente. (c).- Enfriar rápidamente a 400 °C, mantener durante 500 s y templar a temperatura ambiente. (d).- Enfriar rápidamente a 700 °C, mantener a esta temperatura durante 105 s, y templar a temperatura ambiente. (e).- Enfriar rápidamente a 650 °C, mantener a esta temperatura durante 3 s, enfriar rápidamente a 400 ºC, mantener a esta temperatura durante 25 s y templar a temperatura ambiente. (f).- Enfriar rápidamente a 350 °C, mantener durante 300 s y templar a temperatura ambiente. (g).- Enfriar rápidamente a 675 °C, mantener durante 7 s y templar a temperatura ambiente. (h).- Enfriar rápidamente a 600 °C, mantener a esta temperatura durante 7 s, enfriar rápidamente a 450 °C, mantener durante 4 s y templar a temperatura ambiente. (B).- Determinar el porcentaje aproximado de los microconstituyentes de los apartados a, c, d, f y h. C = 1.13 % % CementitaPROEUTECTOIDE 1.13 0.77 100 6.10 % 6.67 0.77 (B).- Determinar el porcentaje aproximado de los microconstituyentes de los apartados a, c, d, f y h. P5.- Copiar el diagrama de la transformación isotérmica de un acero con 1.13 %C (Figura 2) y esquematizar y denominar las etapas del diagrama temperaturatiempo para producir las siguientes microestructuras: (a).- 6.1 % cementita proeutectoide y 93.9 % perlita gruesa. (b).- 50 % perlita fina y 50 % bainita. (c).- 100 % martensita. (d).- 100 % martensita revenida. P5.- Copiar el diagrama de la transformación isotérmica de un acero con 1.13 %C (Figura 2) y esquematizar y denominar las etapas del diagrama temperaturatiempo para producir las siguientes microestructuras: (a).- 6.1 % cementita proeutectoide y 93.9 % perlita gruesa. (b).- 50 % perlita fina y 50 % bainita. (c).- 100 % martensita. (d).- 100 % martensita revenida. P6.- Nombrar los productos microestructurales del acero eutectoide (0.77 %C) (Figura 1) que se ha transformado en primer lugar en austenita y, en segundo lugar, se ha enfriado hasta temperatura ambiente a las siguientes velocidades: (a) l °C/s, (b) 20 °C/s, (C) 50 °C/s y (d) 175 °C/s. (a) l °C/s → Perlita gruesa (b) 20 °C/s → Perlita fina (c) 50 °C/s → Perlita fina y martensita (d) 175 °C/s → Martensita P7.- La figura muestra el diagrama de transformación por enfriamiento continuo de un acero con 0.35 %C. Esquematizar y denominar las curvas de enfriamiento continuo que originan las siguientes microestructuras: (a).- Perlita fina y ferrita proeutectoide. (b).- Martensita. (c).- Martensita y ferrita proeutectoide. (d).- Perlita gruesa y ferrita proeutectoide. (e).- Martensita, ferrita proeutectoide y perlita fina. P8. La figura siguiente representa las curvas en S correspondiente a un acero aleado F-1204, austenizado a 850 °C. En un enfriamiento continuo, la disminución de temperatura con el tiempo puede aproximarse mediante una ley de tipo: k 0 t θ0= Temperatura del medio al que se cede calor, en este caso, la temperatura del líquido de temple: 20°C. Se pide determinar: (a).- la constante k del enfriamiento correspondiente a la velocidad crítica de temple, para dicho acero. (b).- Si se pretendiese obtener estructuras bainíticas, determine las temperaturas del baño a utilizar y el tiempo necesario para obtener 100 % bainita. (a) La velocidad crítica de temple es aquella cuya curva de enfriamiento es tangente a la nariz. Es decir, la velocidad más lenta que permite obtener estructuras 100 % martensíticas. Para este acero, la nariz viene definida por los puntos: Temperatura: 450°C, tiempo de enfriamiento: 19 segundos. A partir de la ecuación : k 0 t puede determinarse el tiempo necesario para alcanzar una temperatura dada. Integrando : k t 0 t a 0 k 0 t 0 Ln kt a 0 450 20 Ln 19k 850 20 ● de dónde k = 0.0346 (b) La transformación a bainita requiere la utilización de un tratamiento isotérmico adecuado, tal como se muestra esquemáticamente en la figura siguiente. En este caso, como ocurre con muchos aceros aleados, se observa que aparecen dos narices en la curva: una superior, denominada nariz perlítica, y otra a menores temperaturas, denominada nariz bainítica. Atravesando isotérmicamente esta nariz se alcanzan las estructuras bainíticas. Nariz perlítica Así pues, el rango de temperaturas del baño isotérmico debe encontrarse entre: • Temperaturas del baño : desde Ms a 430 °C. La pieza deberá permanecer en el baño hasta que se completen las transformaciones a bainita. • Para una temperatura de 400 °C, el tiempo de tratamiento: 2000 segundos (33.33 minutos), obteniéndose bainita de dureza 32 HRc. Nariz bainítica P9. A partir de las curvas en S del acero aleado F-1260, determine hasta que distancia del extremo templado en la probeta Jominy se obtendrán estructuras 100 % martensíticas. Notas: El acero ha sido austenizado a 850°C. El agua empleada en el ensayo Jominy tiene una temperatura de 20°C. El enfriamiento sigue una ley de tipo: k 0 t El diagrama Jominy muestra siempre una correlación entre distancias al extremo templado y velocidades de enfriamiento en la probeta. La equivalencia aparece directamente en el eje de abcisas. El inferior muestra las distancias al extremo templado. El superior muestra las velocidades de enfriamiento [dq/dt], medidas a 704°C. Calculemos en primer lugar hasta que distancia en la probeta Jominy se obtiene 100 % martensita. Para ello, se determina la constante de enfriamiento correspondiente a la velocidad crítica de temple, definida por el enfriamiento que es tangente a la nariz bainítica: Deben alcanzarse 400°C en menos de 110 segundos. De la ecuación: 0 Ln kt a 0 Sustituyendo los valores conocidos: a = 850 °C temperatura de austenización 0 = 20 °C temperatura del agua de enfriamiento = 400 °C, t = 110 seg Podemos despejar k: 450 20 Ln 19k 850 20 de dónde k = 0.0071 ● Una vez conocido el valor de k, podemos calcular la velocidad de enfriamiento a cualquier temperatura. Necesitamos conocer la velocidad a 704°C. Así, se tendrá, de la ecuación general de enfriamiento: k 0 t Ve704°C = (d/dt)=704°C = 0.0071 (704-20) = 4.85 °C/s Dicha velocidad de enfriamiento corresponde en el gráfico Jominy a una distancia de 28 mm (o 18/16 pulgadas). Así pues, en el gráfico Jominy existe martensita, con una dureza de unos 59 HRC, desde el extremo templado hasta los 28 mm. A partir de ese punto, aparecen estructuras de Martensita + Bainita, ya que durante el enfriamiento se entra dentro de la nariz. El gráfico Jominy se muestra a continuación: P10. Utilizando el diagrama TTT correspondiente a un acero eutectoide (figura), describir el tratamiento isotérmico completo y la microestructura después de cada paso requerido para obtener una dureza de 32 HRc. En la figura podemos observar la dureza Rockwell C como una función de la temperatura de transformación. 727 ºC Perlita gruesa 650 ºC La dureza de 32 HRc se obtiene con estructuras 600 ºC transformadas a 650°C, donde Ps, inicio de transformación perlítica, es de 4 s y Pf, final de la 550 ºC transformación perlítica, sucede a los 40 s. El tratamiento térmico y las microestructuras serán, por tanto, como siguen: Perlita fina Trostita 1. Austenización alrededor de Ae +(40-60 ºC) y mantenimiento durante 1 hora. El acero contiene en esta fase 100% de austenita. 2. Enfriamiento rápido a 650°C manteniendo al menos 40 segundos. Después de 4 segundos se inicia la nucleación de la perlita a partir de la austenita inestable. Los granos perlíticos van creciendo hasta los 50 segundos, siendo la estructura final 100% perlita. La perlita será de tamaño medio, al encontrarse entre las temperaturas de transformación a perlitas gruesas y finas. 3. Enfriamiento al aire hasta temperatura ambiente. La microestructura permanece como perlita. P11. Una excelente combinación de dureza, resistencia y tenacidad en los aceros la proporciona la estructura bainítica. Uno de los tratamientos es austenizar a 750°C un acero eutectoide, como el representado en la figura , enfriándolo rápidamente hasta una temperatura de 250°C durante 15 minutos, y finalmente enfriar hasta temperatura ambiente. ¿Es posible con este tratamiento descrito obtener la estructura bainítica requerida? Utilizando el diagrama TTT del acero, examinamos el tratamiento térmico descrito. Tras el calentamiento a 750°C, la microestructura es 100% austenita. Después del enfriamiento rápido a 250°C, permanece la estructura austenita inestable hasta iniciar la transformación a bainita inferior a los 200 s. Después de 15 minutos, o 900 s, se ha formado cerca del 40% de bainita, permaneciendo todavía un 60% de austenita inestable. Es precisamente esta austenita inestable la que se transforma a martensita al enfriar a temperatura ambiente. La estructura final obtenida será, por tanto, de un 40% de bainita y un 60% de martensita, y por ello el tratamiento descrito no es adecuado al formar una estructura muy frágil, la martensítica. Para obtener una transformación total a bainita debería permanecer el acero, a los 250°C, al menos durante 10000 s, o alrededor de 2.8 horas. P12. Utilizando el diagrama de transformación isotérmica del acero de composición eutectoide, especificar la naturaleza de la microestructura que se obtendrá ( en térmicos de microconstituyentes presentes y % aproximados) de una pequeña probeta que se ha sometido a los siguientes tratamientos. Suponer siempre, que la probeta se ha calentado a 800°C durante el tiempo suficiente para alcanzar una estructura austenítica. a) Enfriamiento rápido hasta 350 °C, donde se mantiene durante 104 s, templando a continuación a temperatura ambiente. b) Enfriamiento rápido hasta 250 °C, donde se mantiene durante 100 s, templando a continuación a temperatura ambiente. c) Enfriamiento rápido hasta 650 °C, donde se mantiene durante 20 s, enfriamiento rápido a 400°C manteniendo de nuevo 1000 s y templando a continuación a temperatura ambiente. Las gráficas tiempo – temperatura de los tratamientos están trazados en la figura adjunta. En todos los casos consideramos un enfriamiento rápido para prevenir cualquier transformación. (a).- A 350 °C la austenita se transforma isotérmicamente en bainita; esta reacción empieza a los 18 s y termina a los 400 s. Por lo tanto, a los 104 s el 100 % de la probeta es bainita y no ocurre posterior transformación, aunque posteriormente la gráfica de enfriamiento pase por la zona de transformación martensítica. 350 (b).- La transformación bainítica, a 250 °C, empieza después de 190 s, por este motivo después de 100 s la probeta mantiene el 100 % de austenita. Al enfriar esta probeta a los 215 °C la austenita empieza a transformarse instantáneamente en martensita. Al llegar a la temperatura ambiente casi el 100 % de la microestructura es martensita. 250 (c).- En la transformación isotérmica a 650 °C, la perlita empieza a formarse a los 7 s y después de 20 s aproximadamente el 50 % de la probeta se ha transformado en perlita. El enfriamiento rápido hasta 400 °C está indicado por la línea vertical y durante este enfriamiento prácticamente no hay transformación de la austenita, aunque se crucen las zonas de transformación perlítica y bainítica. A 400°C empezamos a contar a partir del tiempo 0. Después de 1000 s a esta temperatura el 100 % de la austenita que quedaba se transforma en bainita. Al templar a temperatura ambiente no ocurre ningún cambio microestructural. Por este motivo la microestructura final a temperatura ambiente consiste en 50% de perlita y 50% de bainita. P13. En un diagrama de transformación isotérmica del acero eutectoide, esquematizar y nombrar las etapas de temperatura tiempo que producen las siguientes microestructuras: a) 100% perlita gruesa. b) 50% martensita y 50 % bainita c) 50% perlita gruesa, 25% bainita y 25% martensita. En todos los casos se iniciará con un calentamiento a 750°C, donde la microestructura será 100% austenita. (a) Para obtener 100 % de perlita gruesa se deberá enfriar rápidamente a temperaturas entre los 650 °C y los 710 °C. Tras mantener un tiempo superior a los 200 s, se enfriará a temperatura ambiente. (b) Tras la austenización, se realiza un enfriamiento rápido a temperaturas entre los 400 °C y los 250 °C que corresponden a temperaturas de transformaciones bainíticas, el tiempo correspondiente para obtener el 50 % de transformación a bainita. Si tomamos una temperatura de 250°C la transformación a bainita iniciará a los 150 s. Después de 15 minutos, o 900 s, se ha formado cerca del 50% de bainita, permaneciendo todavía un 50% de austenita inestable. Es precisamente esta austenita inestable la que se transforma a martensita al enfriar a temperatura ambiente. Con ello, la estructura final obtenida será, de un 50 % de bainita y un 50 % de martensita. (c) Tras la austenización, deberá realizarse un enfriamiento rápido a temperaturas entre los 650 °C y los 710 °C que corresponden a temperaturas de transformaciones a perlitas gruesas, según el apartado (a). Allí permanecerá hasta completar el 50 % de transformación. Por ejemplo, para 650 °C alrededor de 10 s. (50 % Perlita gruesa, 50 % Austenita) Después enfriaremos rápidamente hasta temperaturas entre los 400°C y los 250°C, según el apartado anterior, para obtener la transformación bainítica. El tiempo correspondiente, a una temperatura de 250°C, para obtener el 50% de transformación, de los cuales sólo el 25% será bainita, es de unos 1500 s. Finalmente se enfriará rápidamente hasta temperatura ambiente con lo que el resto de la austenita inestable se transformará a martensita. Con ello, la estructura final obtenida será, de un 50 % de perlita gruesa, un 25 % de bainita y un 25 % de martensita. P14. Un acero al carbono, con un 0.5 % de C, es calentado es calentado a 800 °C durante 1 hora, enfriado rápidamente a 700 °C manteniéndolo a esta temperatura durante 50 s, enfriado de nuevo a 400 °C durante 20 s, y finalmente enfriado a temperatura ambiente. ¿Cual es la microestructura final del acero tras el tratamiento? 1. Después de 1 hora de austenización a 800 °C tendremos un 100 % de austenita. 2. Tras un enfriamiento rápido a 700 °C se inicia la transformación a ferrita a los 20 s y a los 50 s el acero contiene solamente ferrita y austenita inestable. 3. Inmediatamente después de enfriar a 400 °C, el acero sigue conteniendo solamente ferrita y austenita inestable. La bainita inicia su transformación transcurridos 3 s y después de 20 s, el acero contiene ferrita, bainita y restos de austenita inestable. 4. Después del enfriamiento rápido hasta temperatura ambiente, la austenita que queda atraviesa las líneas Ms y Mf y se transforma a martensita. La microestructura final será ferrita, bainita y martensita. P15 Utilizando el diagrama TTT correspondiente a un acero al carbono con un 0.5 % C, representado en la figura, describir el tratamiento térmico y la cantidad de cada constituyente después de cada fase del tratamiento para obtener una dureza en el acero de 23 HRc. De la figura obtenemos una temperatura de austenización representada por la línea A3 de al menos 760°C. La dureza deseada de 23 HRc, se obtiene mediante transformación del acero a 590 °C, donde a 1 s se inicia la transformación a ferrita, Fs, a los 1.5 s se inicia la transformación a perlita, Ps, y a los 5.5 s finaliza la transformación a perlita, Pf. Los tratamientos y microestructuras obtenidas serán las siguientes: 1. Austenización a A3+ (40 -60 ºC ) y mantenimiento durante 1 hora. El acero contiene en esta fase 100 % de austenita. 2. Enfriamiento rápido a 590°C manteniendo al menos 5 segundos. Empieza formándose ferrita primaria precipitada de la austenita inestable después de 1 s. Más tarde, a los 1.5 s, inicia la transformación de perlita y la austenita se transforma completamente después de los 5.5 segundos. 3. Enfriamiento al aire hasta temperatura ambiente. La microestructura permanece como ferrita primaria y perlita. P16. Utilizando el diagrama TTT de la figura, correspondiente a un acero hipereutectoide con un 1.13 %C, determinar la microestructura final, describiendo los microconstituyentes presentes, de una pequeña probeta sometida a los siguientes tratamientos térmicos. En todos los casos suponer que la probeta se ha calentado a 920 °C durante el tiempo suficiente para conseguir la estructura austenítica completa y homogénea de partida. (a) Enfriar rápidamente a 250 °C, mantener durante 16 minutos y templar a temperatura ambiente. (b) Enfriar rápidamente a 650 °C, mantener a esta temperatura durante 3 s, enfriar rápidamente a 400 °C, mantener a esta temperatura durante 25 s y templar a temperatura ambiente. (c) Enfriar rápidamente a 350 °C, mantener durante 5 minutos y templar a temperatura ambiente. (d) Enfriar rápidamente a 675 °C, mantener durante 7 segundos y templar a temperatura ambiente. (e) Enfriar rápidamente a 775 °C, mantener durante 8 minutos y templar a temperatura ambiente. En todos los casos se iniciará con un calentamiento a 815°C, donde la microestructura será100 % austenita. (a) Tal como se observa en la figura no hay transformación a ninguna estructura mientras se encuentra a 250 °C. Tras el temple final se obtendrá 100 de martensita. (b) A la temperatura de 650°C obtenemos la transformación parcial de austenita a cementita y concluimos con una transformación alrededor del 25% de perlitas gruesas. Tras el enfriamiento a 400°C iniciamos la transformación a bainita alrededor de los tres segundos y a los 25 s, sólo se ha transformado el 50% de la estructura restante, aproximadamente el 38%, y finalmente, el resto se transforma con el último temple a temperatura ambiente en martensita. Por lo tanto la estructura final obtenida será de un 25% de cementita y perlita gruesa, con un 38% de bainitas superiores y el 38% restante de martensita. c) Al enfriar a 350°C no tenemos ninguna transformación hasta iniciar la transformación a bainitas intermedias a los 30 s, obteniendo una estructura de bainitas intermedias que constituye el 50% a los 5 minutos. El resto se transforma a martensita durante el temple hasta temperatura ambiente. d) A la temperatura de 675°C obtenemos la transformación parcial de austenita a cementita, tal como se describe en el diagrama de fases Fe-C y con la proporción de fases que allí se indica. y concluimos con una transformación Esta cementita estable, precipitará en el borde de grano de la austenita. Tras el temple hasta temperatura ambiente, esta austenita se transforma en martensita, por lo que la estructura resultante será de martensita con cementita que actuará de matriz dándonos una estructura de máxima fragilidad. Es posible que no toda la cementita esté ubicada en los antiguos bordes de grano de la austenita al ser una transformación rápida y posiblemente incompleta. e) A la temperatura de 775°C, estamos entre las temperaturas de inicio y fin de transformación eutectoide, por lo que obtenemos la transformación parcial de austenita a cementita es tal como se describe en el diagrama de fases Fe-C y debido al tiempo de 8 minutos, con la proporción de fases que allí se indica. Tras el enfriamiento rápido hasta temperatura ambiente, esta austenita se transforma en martensita, por lo que la estructura resultante será de martensita con cementita que actúa de matriz dándonos ahora sí una estructura de máxima fragilidad. P17. Un acero al carbono F1120, con un 0.18-0.23 % de C, se enfría a una velocidad de 8°C/s cuando se templa en aceite, y a 50°C/s cuando se templa en agua. ¿Cual es la microestructura producida por cada uno de estos tratamientos descritos?. Considerar el diagrama de enfriamiento continuo de la figura. De la figura adjunta, una velocidad de enfriamiento de 8 °C/s, entre los 2 °C/s y los 10 °C/s, cruza las líneas de inicio de transformación ferrítica, Fs, inicio de transformación perlítica, Ps, y las líneas de inicio y fin de transformación bainítica, Bs y Bf. Por lo tanto, la estructura será una mezcla de ferrita, perlita y bainita. A los 50 °C/s, la curva corta las líneas de inicio de transformación ferrítica, Fs, inicio de transformación bainítica, Bs, y la línea de inicio de transformación a martensita, Ms. La estructura será, por lo tanto, una mezcla de ferrita, bainita y martensita. Es posible también que todavía queda una pequeña cantidad de austenita retenida. P18. En la transformación isotérmica de un acero al carbono para herramientas, austenizado 5 minutos a 900 °C, se han obtenido los siguientes valores: Construir la gráfica T.T.T. o curva de las S, e indique los constituyentes en cada una de las diferentes zonas. NOTA: Considerar el valor de Ms de 185°C y el valor de Mf de 35°C La construcción del diagrama no ofrece ninguna dificultad. Tan sólo deberá tenerse en cuenta que la escala de abscisas es logarítmica respecto al tiempo. En la misma gráfica se indican los distintos constituyentes, así como las líneas singulares de inicio y fin de transformación. P19. Utilizando el diagrama TTT correspondiente a un acero al carbono con un 0.5 % C, representado en la figura, describir: (a) la microestructura final, indicando los constituyentes de una probeta sometida a una austenización a 800 °C seguida de un enfriamiento brusco hasta 400 °C, donde se mantiene durante 20 segundos tras los cuales vuelve a enfriarse bruscamente hasta temperatura ambiente. (b) El tratamiento térmico y la cantidad de cada constituyente, después de cada fase del proceso térmico, para obtener una dureza en el acero de 30 HRc. (a) la microestructura final, indicando los constituyentes de una probeta sometida a una austenización a 800 °C seguida de un enfriamiento brusco hasta 400 °C, donde se mantiene durante 20 segundos tras los cuales vuelve a enfriarse bruscamente hasta temperatura ambiente. Martensita + Bainita inferior 25 a 40% 60 a 75 % (b)El tratamiento térmico y la cantidad de cada constituyente, después de cada fase del proceso térmico, para obtener una dureza en el acero de 30 HRc Enfriar bruscamente hasta los 500 ºC y mantener al menos durante 8 segundos, después enfriar a temperatura ambiente. P20. Utilizando el diagrama TTT correspondiente a un acero al carbono eutectoide, con un 0.8 % C, representado en la figura, describir: (a) La microestructura al someter al acero al siguiente tratamiento térmico: (i) temple instantáneo desde la región hasta 500 °C (ii) mantenimiento a esta temperatura durante 4 s (iii) temple instantáneo hasta 250 °C. (b) ¿Qué ocurriría si se mantiene la microestructura resultante durante un día a 250°C y posteriormente se enfría hasta temperatura ambiente? (c) ¿Qué ocurriría si la microestructura resultante de la parte a) se templa directamente hasta la temperatura ambiente? (d) Estimar la velocidad de enfriamiento necesaria para evitar la formación de perlita en este acero. (a) La microestructura al someter al acero al siguiente tratamiento térmico: (i) temple instantáneo desde la región hasta 500 °C (ii) mantenimiento a esta temperatura durante 4 s (iii) temple instantáneo hasta 250 °C. La microestructura corresponderá, según el diagrama TTT a: 50 % de perlita fina + 50 % de austenita inestable (b) ¿Qué ocurriría si se mantiene la microestructura resultante durante un día a 250 °C y posteriormente se enfría hasta temperatura ambiente? Cuando mantenemos un día (86400 s) a 250 °C, la estructura resultante será 50 % de perlita fina + 50 % de bainita (c) ¿Qué ocurriría si la microestructura resultante de la parte a) se templa directamente hasta la temperatura ambiente? Cuando enfriamos rápidamente desde los 250 °C, obtendremos: 50 de perlita fina + 50 % de martensita (d) Estimar la velocidad de enfriamiento necesaria para evitar la formación de perlita en este acero. Si consideramos un enfriamiento desde la región austenítica a 800 °C, la temperatura a la que se corta la nariz perlítica resulta de 538 °C, a los 0.6 segundos, con lo que la velocidad mínima de enfriamiento será: v T 800 538 437 º C / s t 0.6 P21. El diagrama de transformación isotérmica de un acero aleado con un 2 % de Ni, 0.7 % de Cr y 0.25 % de Mo es el representado en la figura siguiente, describir la microestructura final, indicando los constituyentes, de una probeta sometida a los siguientes tratamientos térmicos: (a) Una austenización a 750 °C seguida de un enfriamiento brusco hasta 300 °C, donde se mantiene durante 20 segundos tras los cuales vuelve a enfriarse bruscamente hasta temperatura ambiente. (b) Tras la austenización, enfriar rápidamente hasta los 350°C, manteniendo 3 horas, para enfriar de nuevo rápidamente hasta temperatura ambiente. (c) Tras la austenización, enfriar rápidamente hasta los 550°C, manteniendo 2 horas y 45 minutos, posteriormente enfriar de nuevo rápidamente hasta 400°C manteniendo durante 200 s y finalmente enfriar hasta temperatura ambiente. (d) Tras la austenización, enfriar rápidamente hasta los 650°C, manteniendo 17 minutos, para enfriar de nuevo rápidamente hasta 400°C manteniendo 17 minutos más a esa temperatura enfriando finalmente hasta temperatura ambiente. (a) Una austenización a 750 °C seguida de un enfriamiento brusco hasta 300 °C, donde se mantiene durante 20 segundos tras los cuales vuelve a enfriarse bruscamente hasta temperatura ambiente. La microestructura será de un 100% de martensita (b) Tras la austenización, enfriar rápidamente hasta los 350°C, manteniendo 3 horas, para enfriar de nuevo rápidamente hasta temperatura ambiente. 550 Tras mantener durante 3 horas (10800 s) a 350°C tenemos una transformación completa de la austenita a bainita del tipo inferior. (c) Tras la austenización, enfriar rápidamente hasta los 550°C, manteniendo 2 horas y 45 minutos (9900 s), posteriormente enfriar de nuevo rápidamente hasta 400°C manteniendo durante 200 s y finalmente enfriar hasta temperatura ambiente. Tras mantener durante 2 horas y 45 minutos a 550 °C, la austenita no ha sufrido ninguna transformación por lo que al enfriar hasta los 400 °C y mantener 200 segundos, se transformará un 40 % de la masa en bainita del tipo superior, transformando el resto a martensita en el último enfriamiento. Por tanto, la transformación final será: 40 % bainita superior + 60 % martensita 350 (d) Tras la austenización, enfriar rápidamente hasta los 650 °C, manteniendo 17 minutos, para enfriar de nuevo rápidamente hasta 400 °C manteniendo 17 minutos (1020 s) más a esa temperatura enfriando finalmente hasta temperatura ambiente. Al permanecer 17 minutos a 650 °C, un 25 % de la austenita transforma a ferrita. El resto iniciará de nuevo la transformación después de permanecer otros 17 minutos a 400 donde el 60 % de esta masa pasará a bainita superior y el 40 % restante a martensita, con lo que la transformación final será: 25 % ferrita 0.75x60 = 45 % de bainita superior 0.75x40= 30 % martensita 650 P22. El diagrama TTT, de un acero con un 0.37 % de carbono, es el representado en la figura siguiente. Describir la microestructura final, indicando los constituyentes de la misma, tras ser sometido a los siguientes tratamientos térmicos: (a) Tras la austenización a 820 °C, se enfría rápidamente en baño de sales a 650 °C, manteniéndose a esa temperatura durante 100 segundos, enfriando de nuevo bruscamente hasta temperatura ambiente. (b) Después de la austenización, se enfría rápidamente en horno de sales hasta los 400 °C, donde se mantiene durante 100 segundos, para enfriar posteriormente de forma brusca hasta temperatura ambiente. (a) Tras la austenización a 820 °C, se enfría rápidamente en baño de sales a 650 °C, manteniéndose a esa temperatura durante 100 segundos, enfriando de nuevo bruscamente hasta temperatura ambiente. Al enfriar rápidamente a 650 °C y mantener la temperatura durante 100 segundos, obtenemos una transformación parcial a ferrita y perlita. La ferrita, que habría transformado toda la posible, vendrá expresada por: % FerritaPROEUTECTOIDE 0.77 0.37 100 53.5 % 0.77 0.0218 Austenita % (0.77 % C) 46.5 % De la austenita el 25% se transformará a perlita, con el enfriamiento brusco posterior logramos transformar a martensita toda la austenita que no se había transformado previamente, por tanto tendremos finalmente: 53.5% ferrita 0.465x25 = 11.625 % perlita 0.465x75 = 34.875 % martensita 650 (b) Después de la austenización, se enfría rápidamente en horno de sales hasta los 400 °C, donde se mantiene durante 100 segundos, para enfriar posteriormente de forma brusca hasta temperatura ambiente. Al enfriar rápidamente a 400 °C y mantener igualmente 100 segundos, obtenemos una transformación a bainita de aproximadamente el 75 %. El resto de austenita se transformará también a martensita con el nuevo enfriamiento brusco, por lo que tendremos: 75% bainita + 25% martensita P23.- El diagrama TTT adjunto corresponde a un acero hipoeutectoide, sobre el que se realizan los siguientes tratamientos térmicos: TT1 Austenización a 850 ºC durante tiempo suficiente. Enfriamiento rápido hasta 660 ºC y mantenimiento durante 105 s. Enfriamiento rápido hasta temperatura ambiente. TT2 Austenización a 850 ºC durante tiempo suficiente. Enfriamiento rápido hasta 350 ºC y mantenimiento durante 105 s. Enfriamiento rápido hasta temperatura ambiente. TT3 Austenización a 850 ºC durante tiempo suficiente. Enfriamiento rápido hasta temperatura ambiente. Se pide: (a).- Identificar y dibujar los tratamientos térmicos realizados, así como los microconstituyentes obtenidos en cada caso. (b).- Determinar la velocidad crítica de temple del acero en cuestión, suponiendo un enfriamiento lineal desde 850 ºC. (c).- El acero considerado, tras un recocido de homogeneización, presenta un porcentaje (en volumen) de ferrita proeutectoide del 50 %. Identificar su contenido en carbono y las cantidades de cementita proeutectoide, cementita eutectoide y ferrita total que presenta dicho acero. ¿Qué tipo de aleantes pueden estar presentes en esta aleación?. Densidad de la ferrita = 7860 kg/m3, densidad de la cementita = 7539 kg/m3. (a).- Identificar y dibujar los tratamientos térmicos realizados, así como los microconstituyentes obtenidos en cada caso. TT1 Austenización a 850 ºC durante tiempo suficiente. Enfriamiento rápido hasta 660 ºC y mantenimiento durante 105 s. Enfriamiento rápido hasta temperatura ambiente. TT1 → Recocido isotérmico Estructura perlítica muy uniforme TT2 Austenización a 850 ºC durante tiempo suficiente. Enfriamiento rápido hasta 350 ºC y mantenimiento durante 105 s. Enfriamiento rápido hasta temperatura ambiente. TT2 → Austempering Bainita TT3 Austenización a 850 ºC durante tiempo suficiente. Enfriamiento rápido hasta temperatura ambiente. TT3 →Temple convencional Martensita (BCT ) y austenita residual (b).- Determinar la velocidad crítica de temple del acero en cuestión, suponiendo un enfriamiento lineal desde 850 ºC. vCT T 850 425 425 4.25 º C / s t 100 100 (c).- El acero considerado, tras un recocido de homogeneización, presenta un porcentaje (en volumen) de ferrita proeutectoide del 50 %. Identificar su contenido en carbono y las cantidades de cementita proeutectoide, cementita eutectoide y ferrita total que presenta dicho acero. ¿Qué tipo de aleantes pueden estar presentes en esta aleación?. Densidad de la ferrita = 7860 kg/m3, densidad de la cementita = 7539 kg/m3. P24.-Utilizando el diagrama TTT adjunto de un acero hipoeutectoide, determinar la microestructura final (microconstituyentes presentes) de una probeta sometida a los siguientes tratamientos. En cada caso la probeta se ha calentado a 920 ºC durante el tiempo suficiente para conseguir la estructura austenítica completa y homogénea. (a).- Enfriar rápidamente a 250 ºC, mantener durante 103 s y enfriar rápidamente hasta temperatura ambiente. (b).- Enfriar rápidamente a 400 ºC, mantener durante 500 s y enfriar rápidamente hasta temperatura ambiente. (c).- Enfriar rápidamente a 700 ºC, mantener durante 105 s y enfriar rápidamente hasta temperatura ambiente. (a) Enfriar rápidamente a 250 ºC, mantener durante 103 s y enfriar rápidamente hasta temperatura ambiente. Martempering. Martensita sobre austenita retenida (b) Enfriar rápidamente a 400 ºC, mantener durante 500 s y enfriar rápidamente hasta temperatura ambiente. Austempering. Bainita Inferior (c) Enfriar rápidamente a 700 ºC, mantener durante 105 s y enfriar rápidamentehasta temperatura ambiente. Recocido Isotérmico. Ferrita y Perlita Gruesa P25.- Cuatro muestras A, B, C, D de acero con 0.5 %C se someten independientemente a las siguientes operaciones: (a).- Calentamiento a 900 ºC y enfriamiento en agua hasta temperatura ambiente. (b).- Calentamiento a 900 ºC y enfriamiento hasta 450ºC, mantenimiento 1 hora y enfriamiento al aire. (c).- Calentamiento a 900 ºC enfriamiento rápido a temperatura ambiente y calentamiento posterior a 300 ºC seguido de enfriamiento. (d).- Calentamiento a 780 ºC y enfriamiento rápido a temperatura ambiente. Indicar el tratamiento realizado en cada caso, la microestructura obtenida y el propósito. a. Temple; martensita y austerita retenida. Aumentar la dureza y resistencia del acero. b. Austempering; bainita. Conseguir tenacidad en el acero. TEMPLE c. Temple más revenido; martensita revenida; aumentar la resistencia mecánica y dureza con ausencia de fragilidad. d. Temple de austenización incompleta martensita con austerita retenida y ferrita; temple mal hecho. P26.- Determinar las estructura obtenidas al cabo de 30 minutos de enfriamiento en agua a 0 ºC fuertemente agitada, de un redondo de diámetro teóricamente infinito partiendo del estado austenítico del acero cuya curva TTT se adjunta. Dibujar sobre la curva TTT las gráficas de enfriamiento de los límites de las diversas zonas. • • • • • • • • • • • • • • • • • • < V1 → Martensita y austerita retenida V1 → Martensita y austerita retenida V1-V2 → martensita y austerita retenida V2 → martensita y austerita retenida V2-V3 → bainita, martensita y austerita retenida V3 → bainita V3-V4 → bainita y austerita sin transformar V4 → austerita sin transformar V4-V5 → austerita sin transformar V5 → austerita sin transformar V5-V6 → austerita sin transformar, ferrita y perlita V6 → Ferrita y perlita V6-V7 → Ferrita y perlita V7 → Ferrita y perlita V7-V8 → Ferrita y perlita V8 → Ferrita y perlita V8-V9 → Ferrita V9 → Austerita sin transformar P27. Dadas las curvas TTT y de revenido adjuntas, determinar: (a).- Máxima resistencia que puede obtenerse con este acero. (b).- Tratamiento que se puede dar al material para obtener una resistencia de 90 kg/mm2. (c).- Calcular el tiempo que requiere cada tratamiento. (d).- ¿Cuál y por qué es el tratamiento más adecuado? (e).- Representar sobre las curvas gráficamente cada uno de los tratamientos. a. Máxima resistencia que puede obtenerse con este acero. 200 kg/mm2 b. Tratamiento que se puede dar al material para obtener una resistencia de 90 kg/mm2. Austempering, Temple y Revenido a 700 ºC c. Calcular el tiempo que requiere cada tratamiento. Austempering más de 27 horas, temple y revenido 1hora y 5 s. d. ¿Cuál y por qué es el tratamiento más adecuado? Temple y Revenido e. Representar sobre las curvas gráficamente cada uno de los tratamientos. P28.- (A).- Nombrar los productos microestructurales de una probeta de acero aleado-4340 austenizada y luego enfriada hasta temperatura ambiente con las siguientes velocidades: (a) 0.005 °C/s, (b) 0.05 °C/s, (c) 0.5 °C/s y (d) 5 °C/s. (B).- Describir el tratamiento térmico más sencillo para realizar las siguientes transformaciones de un acero 4340. (a).- (Martensita + ferrita + bainita) a (martensita + ferrita + perlita + bainita). (b).- (Martensita + ferrita + bainita) a esferoidita. (c).- (Martensita + bainita+ferrita) a martensita revenida.