Factibilidad en la disminución del espesor de lámina empleada en

Anuncio

UNIVERSIDAD SIMÓN BOLÍVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIÓN DE INGENIERÍA DE MATERIALES

FACTIBILIDAD EN LA DISMINUCIÓN DEL ESPESOR DE LÁMINA

EMPLEADA EN LA FABRICACIÓN DE TAPA CORONA

Realizado por

Diego Luis Yagüe Ríos

PROYECTO DE GRADO

Presentado ante la ilustre Universidad Simón Bolívar

como requisito parcial para optar al título de

Ingeniería de Materiales opción Metalurgia

Sartenejas, Marzo de 2007

UNIVERSIDAD SIMÓN BOLÍVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIÓN DE INGENIERÍA DE MATERIALES

ACTA FINAL DE PROYECTO DE GRADO

FACTIBILIDAD EN LA DISMINUCIÓN DEL ESPESOR DE LÁMINA

EMPLEADA EN LA FABRICACIÓN DE TAPA CORONA

Presentado por

Diego Luis Yagüe Ríos

Este proyecto ha sido examinado por el siguiente jurado:

___________________________________

Prof. Julio Millán

___________________________________

Prof. Adalberto Rosales M.

___________________________________

Prof.

Sartenejas, Marzo 2007

UNIVERSIDAD SIMÓN BOLÍVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIÓN DE INGENIERÍA DE MATERIALES

FACTIBILIDAD EN LA DISMINUCIÓN DEL ESPESOR DE LÁMINA

EMPLEADA EN LA FABRICACIÓN DE TAPA CORONA

TUTOR INDUSTRIAL: Ing. Cruz Oliveros

TUTOR ACADÉMICO: Prof. Julio Millán

JURADO EVALUADOR: Prof. Adalberto Rosales M.

Sartenejas, Marzo 2007

FACTIBILIDAD EN LA DISMINUCIÓN DEL ESPESOR DE LÁMINA

EMPLEADA EN LA FABRICACIÓN DE TAPA CORONA

Realizado por:

Diego Luis Yagüe Ríos

Resumen

Con el objeto de reducir los costos asociados al proceso de elaboración de tapa corona empleadas

en bebidas carbonatadas fabricadas por Cervecería Polar, se realizó un estudio sobre las

posibilidades de sustituir las láminas de acero estañadas de espesor 0,22 mm utilizado

actualmente, por láminas del mismo material pero de espesor 0,21 mm. Para el acero de bajo

contenido de carbono en condiciones de entrega, se realizaron estudios de caracterización

mediante microscopía óptica y se evaluaron sus propiedades mecánicas a tracción. Por otra parte,

se evaluó el comportamiento de ambas presentaciones de la hojalata durante el proceso de

fabricación de la tapa corona, tomando en cuenta las etapas más críticas del proceso como lo son

el embutido, troquelado y la dosificación de policloruro de vinilo (PVC), las cuales inciden

directamente sobre la calidad del producto final.

Las tapas coronas obtenidas a partir de las láminas de acero de distintos espesores, fueron

ensayadas a nivel de laboratorio, simulando las condiciones reales a las cuales estarían sometidas

durante el transporte, almacenamiento y comercialización de las bebidas carbonatadas. Estos

ensayos de control de calidad consistieron en medir la capacidad de resistir la presión interna del

gas disuelto en la bebida y en medir las pérdidas en el volumen de CO2 bajo aplicación de carga

externa sobre el producto.

Según la caracterización realizada, ambas presentaciones de la hojalata estañada T4 E11 exhiben

idénticos rasgos microestructurales y propiedades mecánicas, lo que trae como consecuencia un

comportamiento similar tanto en el proceso de fabricación como en el desempeño de la tapa

corona. Por tales razones, es factible emplear láminas de acero con espesor 0,21 mm, lo que

representaría un ahorro de 765 Toneladas de acero al año equivalente al 4,3% del presupuesto

anual de materia prima de hojalata.

Palabras claves: Hojalata estañada, tapa corona, embutición.

DEDICATORIA

A mi amada mamá y querido papá, gracias por

guiarme, protegerme y ayudarme día a día a crecer

como persona e hijo, ya que ustedes les debo lo que

soy!

A ti Marielle, insuperable, preciosa, bella y

amorosa, por darme apoyo, consejos, paciencia y

por sobretodo, valor para seguir adelante. Que

nunca me vayas a faltar!

Gracias a Todos...

AGRADECIMIENTOS

A Cervecería Polar planta Metalgráfica, por darme la oportunidad de realizar este trabajo

en tan prestigiosa empresa, en especial al Ingeniero Cruz Oliveros, por su constante ayuda, aporte

de experiencia industrial y conocimientos profesionales, por sus consejos personales y

recomendaciones, los cuales fueron punto clave en la realización de éste trabajo de investigación.

A mis compañeros de trabajo, especialmente a Juan Ochoa, Ciro Zavala, Noslen Palacio,

Eiling Uribe, Douglas Gallardo y Larry Otaiza, gracias a ustedes muchachos por brindarme toda

su colaboración y apoyo, compartir el día a día de las horas de trabajo y enseñarme tantas cosas

que siempre tendré presentes y que jamás olvidare.

Al Prof. Julio Millán, tutor académico, guía y amigo. Por ser la persona que me indicó las

pautas, sugerencias y exigencias de este trabajo. Gracias por ayudarme a cumplir esta meta de

vida que tanto he anhelado. No fue fácil, pero con tesón, dedicación y la ayuda final recibida por

usted, todo fue posible.

A los seres más queridos y amados en mi vida, mi padre y mi madre, gracias a ustedes por

inculcarme los principios y valores que hoy y siempre me servirán de apoyo para trazar mis

metas y guiarme por un buen camino. Son maravillosos y los amare por siempre, Gracias…

A mi hermano por siempre estar conmigo en los estudios, ayudarme y darme su apoyo

incondicional, muy pronto en un futuro no muy lejano además de hermano seremos colegas, y

juntos nos brindaremos ayuda para salir adelante.

A mi novia Marielle, a ti bebe más que a nadie gracias porque fuiste quien desde que me

conociste me diste ánimo, fuerza y apoyo para que saliera adelante y nunca me rindiera, siempre

que tenía algún problema estás ahí presente, son infinitas las gracias que te puedo dar y quiera

que siempre estuvieses ahí para darme ese apoyo. Te amo bebe…

ÍNDICE GENERAL

DEDICATORIA........................................................................................................................iv

AGRADECIMIENTOS.............................................................................................................vi

ÍNDICE GENERAL ................................................................................................................viii

ÍNDICE DE FIGURAS ..............................................................................................................x

ÍNDICE DE TABLAS..............................................................................................................xii

I.

INTRODUCCIÓN..............................................................................................................1

1.1.

Empresa ......................................................................................................................1

1.2.

Planteamiento del Problema .......................................................................................4

II.

OBJETIVOS ......................................................................................................................5

2.1.

Objetivo General.........................................................................................................5

2.2.

Objetivos Específicos .................................................................................................5

III.

FUNDAMENTOS TEÓRICOS .......................................................................................6

3.1.

Tapa Corona ...............................................................................................................6

3.2.

Aceros de bajo carbono para embutición empleados en la elaboración de tapa

corona .........................................................................................................................7

3.3.

Breve descripción del proceso de fabricación láminas para embutición..................10

3.4.

Tratamiento térmico de recocido..............................................................................11

3.5.

Tipos de Hornos de Recocido...................................................................................12

3.6.

Laminador Temper ...................................................................................................13

3.7.

Electrodeposición .....................................................................................................14

3.8.

Proceso de Electrodeposición de Estaño ..................................................................15

3.9.

Teoría de Embutición ...............................................................................................16

3.10. Características de la hojalata estañada empleada para la elaboración de tapa corona .

..................................................................................................................................17

3.11. Descripción del proceso productivo de la tapa corona .............................................19

IV.

DESARROLLO EXPERIMENTAL.............................................................................23

4.1.

Selección del Material ..............................................................................................23

4.2.

Caracterización del material por medio de análisis metalográfico...........................23

4.3.

Análisis estereológico (Tamaño de grano) ...............................................................25

4.4.

Análisis de dureza superficial Rockwell ..................................................................26

viii

4.5.

Determinación de las propiedades mecánicas a tracción..........................................27

4.6.

Características del desempeño del material durante el proceso de fabricación de

Tapa Corona. ........................................................................................................................30

4.7.

Características del desempeño de la tapa corona para cada uno de los espesores

estudiados .............................................................................................................................33

4.8.

V.

Análisis de costo de la materia prima (Hojalata) 0,22mm Vs. 0,21mm...................37

RESULTADOS Y DISCUSIÓN DE RESULTADOS..................................................40

5.1.

Caracterización de los materiales en relación a la composición química.................40

5.2.

Caracterización de los materiales por microscopía óptica........................................41

5.4.

Ensayo de Dureza Superficial...................................................................................44

5.5.

Ensayos de tracción uniaxial ....................................................................................45

5.6.

Comportamiento de los materiales durante el proceso de fabricación de tapa corona.

..................................................................................................................................48

5.7.

Características del desempeño de las tapas coronas en estudio................................54

5.8.

Impacto económico de materia prima (Hojalata) .....................................................58

VI.

CONCLUSIONES Y RECOMENDACIONES ...........................................................61

6.1.

Conclusiones.............................................................................................................61

6.2.

Recomendaciones .....................................................................................................63

VII.

REFERENCIAS BIBLIOGRÁFICAS .........................................................................64

VIII.

APÉNDICES ................................................................................................................67

IX.

ANEXOS ......................................................................................................................72

ix

ÍNDICE DE FIGURAS

Flujograma de cargos existentes en el Departamento de Aseguramiento

de la Calidad Tapas de Planta Metalgráfica ……………………………..

3

Figura 3.1

Tapa corona elaborada con hojalata estañada T-4 E11……………..........

6

Figura 3.2

Representación esquemática del proceso de producción de productos

laminados (Black Plate)………………………………………………….

10

Recocido Continuo. (a) Proceso de Recocido Continuo. (b)

Representación esquemática de la historia térmica del recocido

continuo………………………………......................................................

13

Figura 3.4

Vistas de laminador temper (Temper Mill)……………………………...

14

Figura 3.5

Esfuerzos mecánicos presentes durante la embutición…………………..

16

Figura 3.6

Esquema del proceso de elaboración de tapa corona…………………….

20

Figura 4.1

Preparación Metalográfica. (a) Identificación de los cortes realizados en

la hojalata para la metalografía. DN Dirección Normal, DL Dirección

Longitudinal y DT dirección transversal, (b) Probetas embutidas en

resina polimérica para las muestras con 0,22mm y 0,21mm de

espesor………………………....................................................................

24

Dureza Superficial Rockwell HR30T. (a) Identificación de los cortes

realizados en la hojalata para realizar ensayos de dureza, (b) Esquema

del equipo de dureza superficial Rockwell y la identificación de sus

partes………………….………………..........................................

27

Dimensiones estándar de la probeta plana para ensayos de tracción

uniaxial…………………………………………………………………...

28

Esquema del troquelado para la obtención de probetas de tracción a 0º,

45º y 90º respecto a la dirección de laminación de la hojalata…………..

28

Ensayo de tracción uniaxial. (a) Máquina de ensayos de tracción MTS

810. (b) Detalle de las mordazas del equipo y el extensómetro colocado

para medir el alargamiento de la probeta de tracción................................

29

Figura 4.6

Identificación de la ubicación del Nº de Formador……………………...

31

Figura 4.7

Control Dimensional de tapa corona. (a) Equipo de medición de altura y

diámetro externo. (b) Vistas de la Tapa Corona…………………………

31

Figura 1.1

Figura 3.3

Figura 4.2

Figura 4.3

Figura 4.4

Figura 4.5

x

Etapas del Proceso de embutido y de dosificación del compuesto

sellante. (a) Tapa corona conformada. (b) dosificación y (c) Conformado

del PVC……….……………................................................

32

Fases de la extracción de la empacadura. (a) Plancha de calentamiento a

90 ºC. (b) Palanca con el destornillador plano a la

empacadura……………………………………………………………....

33

Cierre de la Tapa Corona. (a) Instrumento para medir el cierre de la

Tapa Corona, identificado como Pasa No-Pasa, (b) Equipo de coronado

neumático…………………………………………………………….…...

34

Figura 4.11

Equipo de pasteurización e indicación de sus principales partes………...

35

Figura 4.12

Ensayo de Presión Interna. (a) Equipo de medición de probador de sello,

(b) Conector para suministro gas nitrógeno (N2)……………….....

35

Figura 4.13

Equipo de medición de retención de carbonatación……………………..

37

Figura 4.14

Sistema y montaje de las muestras de carbonatación con carga………...

37

Figura 5.1

Microestructura del acero estudiado de láminas de espesor 0,21mm T-4.

(a) Sección transversal, (b) sección longitudinal y (c) sección normal.

Microscopía óptica 500X………………………………………………...

42

Microestructura del acero estudiado de láminas de espesor 0,22mm T-4.

(a) Sección transversal, (b) sección longitudinal y (c) sección normal.

Microscopía óptica 500X………………………………………………...

43

Curvas esfuerzo – deformación de la hojalata estañada con espesor de

0,22mm en condiciones de entrega, para 0º, 45º y 90º respecto a la

dirección de laminación………………………………………………….

46

Curvas esfuerzo – deformación de la hojalata estañada con espesor de

0,21mm en condiciones de entrega, para 0º, 45º y 90º respecto a la

dirección de laminación………………………………………………….

47

Altura de tapa corona para diferentes espesores de lámina según el

número de formador……………………………………………………..

49

Diámetro externo de la tapa corona para diferentes espesores de lámina

según el número de formador……………………………………………

50

Efecto que se genera en la tapa corona cuando se somete a una carga

prolongada……………………………………………………………….

58

Gráfica representativa del consumo y ahorro anual en Billones de Bs.

para los espesores evaluados…………………………………………….

60

Figura 4.8

Figura 4.9

Figura 4.10

Figura 5.2

Figura 5.3

Figura 5.4

Figura 5.5

Figura 5.6

Figura 5.7

Figura 5.8

xi

ÍNDICE DE TABLAS

Tabla 3.1

Composición química máxima del acero según su tipo………………….

9

Tabla 3.2

Dureza de la hojalata recocida en hornos continuos……………………..

17

Tabla 3.3

Composición química de aceros SIDOR recubiertos con estaño o cromo

según temple y espesor…………………………………………………..

18

Tabla 3.4

Peso de recubrimiento de hoja estañada electrolíticamente………..……

19

Tabla 4.1

Composición química promedio de la hojalata empleada para la

elaboración de tapa corona………………………………………………

23

Distribución de los ensayos de carbonatación y tiempo en reposo para

ser ensayadas……………………………………………………………..

36

Características estereológicas del tamaño de grano del acero espesores

0,22mm y 0,21mm……………………………………………..………...

44

Valores de dureza superficial Rockwell 30T de la hojalata estañada T-4

en condiciones de entrega espesores 0,21mm y 0,22mm………………..

45

Propiedades mecánicas para hojalata estañada espesor 0,22 mm en

condiciones de entrega…………………………………………………...

47

Propiedades mecánicas para hojalata estañada espesor 0,21 mm en

condiciones de entrega…………………………………………………...

48

Valores de dureza superficial Rockwell 30T de tapa corona conformada

de espesor 0,21mm y 0,22mm…………………………………………..

52

Valores de dureza superficial Rockwell 30T en tapas corona espesores

0,22mm y 0,21mm posterior al conformado de PVC……………………

53

Peso promedio de empacaduras de PVC para tapas corona espesores

0,22mm y 0,21mm……………………………………………………….

53

Pérdida de presión interna para muestras de tapa corona espesores 0,22

mm y 0,21mm……………………………………………………………

55

Pérdida de Presión. Control de cierre del coronado y peso de

empacadura………………………………………………………………

55

Volumen de Carbonatación para muestras de tapa corona espesores

0,22mm y 0,21mm Sin Carga……………………………………………

57

Tabla 4.2

Tabla 5.1

Tabla 5.2

Tabla 5.3

Tabla 5.4

Tabla 5.5

Tabla 5.6

Tabla 5.7

Tabla 5.8

Tabla 5.9

Tabla 5.10

xii

Tabla 5.11

Tabla 5.12

Tabla 5.13

Volumen de Carbonatación para muestras de tapa corona espesores

0,22mm y 0,21mm con Carga…………………………………………...

57

Volumen de Carbonatación. Control de cierre del coronado y peso de

empacadura………………………………………………………………

58

Consumo anual y ahorro estimado de toneladas de hojalata al año para

espesores 0,22mm y 0,21mm…………………………………………….

59

xiii

___________________________________________________________________________

I.

1.1.

INTRODUCCIÓN

Empresa

1.1.1. Historia

El 29 de Mayo de 1.959 nace Industria Metalgráfica, la primera empresa instalada en la

Zona Industrial Sur de la ciudad de Valencia, Estado Carabobo. Desde allí, inicia sus actividades

con una franca contribución al desarrollo del país, en especial en la región Carabobeña donde se

ha convertido en artífice de la creación de numerosas fuentes de empleo, llevando con orgullo sus

productos a otros mercados, tanto nacionales como internacionales [1].

La empresa dirige su actividad económica hacia la fabricación de tapas metálicas y

litografía sobre metal, teniendo como clientes principales a las industrias cerveceras y de

refrescos en el país.

La noción de trabajo en equipo y la concepción integral de las labores de planta marcan la

pauta en el desarrollo, al cual se suma, desde el 12 de marzo de 1970, Plásticos Metalgráfica, con

el objetivo de fabricar gaveras plásticas para la industria cervecera y, con ello sustituir las gaveras

de cartón de poca durabilidad. En los años 80, gracias al avance continuo de la empresa, se abre

la posibilidad de conquistar nuevos mercados en el área de plásticos, mediante la incursión de

nuevos productos como pailas, cestas y huacales [1].

El 1 de octubre de 1995, por decisión unánime de La Asamblea de Accionistas de

Metalgráfica, las empresas antes mencionadas se fusionan en una sola entidad, denominada, a

partir de entonces, Industria Metalgráfica S.A., para unir esfuerzos, fortalezas y oportunidades [1].

1

___________________________________________________________________________

Con el paso de los años, Industria Metalgráfica S.A. refuerza sus operaciones y su

capacidad de respuesta de sus clientes con la incorporación de numerosos adelantos tecnológicos

en las plantas de tapas y de plásticos, y el sólido potencial de su gente para encarar los cambios

del entorno, logrando mejorar progresivamente los indicadores de eficiencia y la calidad de sus

procesos y productos. En este último caso, resalta la obtención de la certificación ISO 9001/2000,

que pone de manifiesto el compromiso creciente con la calidad de los procesos y productos al

demostrar 100% de cumplimiento de los requisitos y lineamientos de la norma, lo cual avala la

implantación y mejora de la eficiencia del sistema de gestión de la calidad en la empresa, bajo el

enfoque de procesos, mejora continua y satisfacción del cliente [1].

Hoy por hoy, su producción asciende a 30 millones de tapas por día, proceso que se

realiza con máquinas y equipos de alta tecnología e insumos de calidad suministrados por

proveedores nacionales.

Todos estos logros y evoluciones de la empresa, hacen que a partir del 01 de Octubre de

2006 se une a la gran fortaleza de Empresas Polar y pasa a llamarse Cervecería Polar C.A, Planta

Metalgráfica.

Planta Metalgráfica ha sabido aprovechar las oportunidades de mejoras que se han

presentado para fortalecer el negocio, y hoy se encuentra alineada a Cervecería Polar C.A, con

miras a potenciar los indicadores de gestión de la compañía, contando con los más valiosos

recursos: la gente y una cultura organizacional sustentada en valores que guían sus actuaciones

hacia el progreso.

1.1.2. Descripción del departamento involucrado en el proyecto de investigación

El presente trabajo de investigación fue desarrollado en el Departamento de

Aseguramiento de Calidad Tapas, encargado de llevar a cabo un estricto control de todos los

productos obtenidos en los procesos que se realizan en el área de tapas metálicas, así como en las

líneas de impresión, litografía y recubrimientos. Además, tiene la función de evaluar la calidad de

2

___________________________________________________________________________

los productos suplidos por proveedores, comportamiento general del proceso, clasificación de

unidades, análisis, desarrollo y estudios que contribuyan al logro y al éxito de una clase de

calidad que garantice el mayor y mejor grado de aceptación y confiabilidad del producto.

La estructura de cargos actuales en el Departamento de Aseguramiento de la Calidad

Tapas se muestra en el siguiente flujograma (figura 1.1)

Figura 1.1 Flujograma de cargos existentes en el Departamento de Aseguramiento de la Calidad Tapas de Planta

Metalgráfica [1].

3

___________________________________________________________________________

1.2.

Planteamiento del Problema

Uno de sus principales productos de Cervecería Polar C.A. Planta Metalgráfica, es la

fabricación de tapas metálicas elaborada con hojalata que proviene de la Siderúrgica del Orinoco,

SIDOR. La hojalata es la principal materia prima en lo que se refiere al presupuesto anual para la

fabricación de tapas metálicas, su presentación de entrega por parte del proveedor es en láminas

de dimensiones 842,85mm x 891,5mm y el espesor utilizado actualmente es de 0,22mm.

El factor económico es vital para toda empresa e industria que desee optimizar costos e

invertir en tecnología de punta a consecuencia de ahorros en el proceso productivo. Por esta

razón, la disminución del espesor de la hojalata empleada en la fabricación de tapas metálicas en

una centésima de milímetro parece insignificante, pero cuando se trata de un consumo anual de

18000 Toneladas de hojalata con espesor de 0,22mm, representa grandes cantidades en ahorro

económico.

Para llevar a cabo el siguiente proyecto de factibilidad tanto operacional como económico,

del uso de láminas de hojalata con espesor de 0,21mm, se requiere analizar y estudiar el

desempeño del producto final, efectos e incidencias en el proceso productivo de tapas metálicas,

características microestructurales y propiedades mecánicas de la hojalata en estudio, así como

también el impacto económico que este cambio implicaría.

4

___________________________________________________________________________

II.

OBJETIVOS

2.1. Objetivo General

•

Evaluar el impacto generado al sustituir la hojalata de espesor 0,22mm T-4 empleada

actualmente en la fabricación de tapa corona “Pry Off”, por hojalata de espesor 0,21mm

T-4, sobre las variables del proceso de fabricación, la calidad del producto y el factor

económico.

2.2. Objetivos Específicos

•

Evaluar las características microestructurales y propiedades mecánicas en láminas de

hojalata 0,22 mm T-4 y 0,21mm T-4.

•

Estudiar el control dimensional y la dureza durante el proceso de fabricación de la Tapa

Corona.

•

Evaluar el desempeño de la Tapa Corona fabricada con los espesores antes mencionados.

•

Estudiar la factibilidad desde el punto de vista económico de los cambios mencionados

anteriormente.

•

Determinar propuestas y planes de acción a ejecutar para llevar a cabo una

implementación idónea en el nuevo espesor de lámina.

5

___________________________________________________________________________

III.

FUNDAMENTOS TEÓRICOS

3.1. Tapa Corona

La Tapa Corona es una tapa metálica de hojalata estañada o cromada, en forma de disco

con falda corrugada, para envases de vidrio con corona de cierre, como se ilustra en la figura 3.1

[2]

.

Figura 3.1 Tapa corona elaborada con hojalata estañada T-4 E11

Las tapas corona se pueden clasificar según su cierre de la siguiente manera [2]:

•

Tapa Corona Fijas (Pry Off): Son aquellas tapas utilizadas para los acabados de botellas

de vidrio de la serie 600. Después de coronadas deben ser removidas mediante una acción

de palanca (destapador).

•

Tapas Coronas Girables: (Twist-Off): Son aquellas tapas utilizadas para los acabados

de botellas de la serie 500. Después de coronadas deben ser removidas mediante una

acción de giro.

6

___________________________________________________________________________

La materia Prima principal para la elaboración del cuerpo de la Tapa Corona es la Hoja

Negra (Black Plate), acero con un bajo contenido de carbono, que puede ser estañado o cromado

según las necesidades y solicitudes del cliente.

3.2. Aceros de bajo carbono para embutición empleados en la elaboración de tapa corona

Para la fabricación de la tapa corona se emplean los aceros de bajo contenido en carbono,

también conocidos como aceros suaves o dulces, con menos de 0,30% de carbono. Estos aceros

comúnmente son utilizados para productos industriales, como pernos, tuercas, láminas, placas,

tubos y componentes de maquinaria que no requiere de alta resistencia [3].

Los aceros preferidos en las operaciones de conformado en frío de láminas, presentan un

amplio intervalo de composición química, sin embargo, la gran mayoría son de baja aleación y de

bajo contenido de carbono. Típicamente, contienen entre 0,03 y 0,15% de carbono y menos de

1% de elementos aleantes. Es importante mantener a niveles bajos los contenidos de fósforo y

azufre, por lo general en cantidades inferiores a 0,035% y 0,04%, respectivamente [4].

La composición química constituye uno de los factores fundamentales que deben ser

considerados durante la fabricación de aceros para la obtención de lámina, ya que la

homogeneidad de la composición química trae como consecuencia durezas superficiales

uniformes, así como estructuras metalográficas deseadas después del recocido que contribuyen

satisfactoriamente en el trabajo en frío. A continuación, se señala el efecto de los principales

aleantes del acero [4,5]:

•

Carbono: El contenido de carbono es particularmente significativo en aceros que son

requeridos para aplicaciones de formabilidad. El incremento del contenido de carbono en

el acero aumenta la resistencia mecánica y reduce su formabilidad. Estos efectos son

causados por la formación de finas partículas de carburos en la matriz ferrítica y por la

obtención de un tamaño de grano fino. Por esta razón, la cantidad de carbono en aceros

7

___________________________________________________________________________

para láminas es generalmente limitado a un 0,10% para facilitar las operaciones de

conformado.

•

Fósforo y azufre: Son considerados indeseables en aceros para láminas destinadas a

procesos de conformado y estampado, debido a que su presencia incrementa el

agrietamiento durante el conformado en frío. Además, puede aumentar la anisotropía del

acero y causar un efecto impredecible en la recristalización durante el recocido.

•

Manganeso: Este elemento es necesario para neutralizar los efectos del azufre,

especialmente durante la laminación en caliente, ya que de esta forma se reduce la

tendencia a la fragilidad.

•

Cobre: Es generalmente considerado un elemento residual en aceros para láminas.

Aunque puede ser adicionado en pequeñas cantidades de 0,20% aproximadamente, con el

propósito de promover la resistencia a la corrosión atmosférica.

•

Aluminio: Es utilizado para fomentar el desarrollo de texturas cristalográficas y para la

obtención de altos valores de deformación plástica en bandas de acero laminado en frío y

posteriormente recocidas. Junto con el nitrógeno, forman nitruros de aluminio, que

controlan la textura cristalográfica necesaria durante el recocido para satisfacer la

propiedad de embutibilidad.

El acero empleado para la elaboración de tapa corona es de tipo MR según norma

COVENIN 1589 [6], y debe cumplir con los requisitos de composición química de acuerdo con su

tipo, indicados en la tabla 3.1.

El acero se clasifica de acuerdo a su uso en [6]:

Acero tipo D: Acero resistente al envejecimiento, calmado al aluminio y tratado térmicamente

para impartirle excelentes características de embutición. Se usa principalmente para partes

8

___________________________________________________________________________

sometidas a embutición muy profunda y para aplicaciones en que sea necesario evitar la

formación de estrías y de marcas superficiales, debidas al alargamiento del material al

deformarse, o donde se requieran propiedades direccionales especiales.

Tabla 3.1 Composición química máxima del acero según su tipo [6]

Análisis de Colada (máximo) %

Elementos

*

Tipo MR

Tipo D

Tipo L

Carbono

0.12

0.13

0.13

Manganeso

0.60

0.60 (a)

0.60 (a)

Fósforo

0.020

0.015

0.020

Azufre

0.03

0.03

0.03

0.020

0.020

0.020

Cobre

0.20

0.06

0.20

Níquel

0.15

0.04

0.15

Cromo

0.10

0.06

0.10

Molibdeno

0.05

0.05

0.05

Aluminio

0.20

0.10

0.20

Silicio

(a,b,c)

Otros

0.02

(a,d)

0.02

(a)

0.02 (a,d)

Notas: a) a menos que exista otro acuerdo entre productor y comprador. b) Cuando el acero es producido por

el método calmado al silicio, el porcentaje máx. de silicio puede ser incrementado hasta 0,08%. c) Cuando el

acero es producido por el método de calmado al aluminio, el porcentaje de silicio puede ser incrementado

hasta 0,03% máx., al menos que haya prohibición expresa del comprador. d) Cuando el acero es calmado al

aluminio, el contenido de aluminio total excede normalmente de 0,02%.

* Composición química del tipo de acero empleado para la elaboración de láminas empleadas para tapa corona.

Acero tipo L: Acero bajo contenido en metaloides y elementos residuales, que se selecciona

frecuentemente para la hojalata designada a envases de productos alimenticios fuertemente

corrosivos. Los elementos residuales como fósforo, silicio, cobre, níquel, cromo y molibdeno son

restringidos a los limites mínimos prácticamente posible.

Acero tipo MR: Acero similar en contenido de metaloides al tipo L pero con menos restricciones

en el contenido de elementos residuales como el cobre, níquel y cromo; sin embargo, el fósforo

se mantiene a bajo nivel. Se usa para la mayoría de las aplicaciones de la hojalata, para cuerpos

de envases para alimentos y tapa corona.

9

___________________________________________________________________________

3.3. Breve descripción del proceso de fabricación láminas para embutición

Después de un riguroso proceso de fusión en hornos de resistencia eléctrica y del ajuste de

la composición química del metal líquido, se obtienen los planchones por medio de colada

continua, los cuales constituyen la materia prima para la elaboración de productos planos. El

método usual para la manufactura de láminas delgadas de acero, consiste generalmente en

producir una banda laminada en caliente, su posterior limpieza superficial para remover capas de

óxidos y por último, la laminación en frío hasta alcanzar el espesor deseado

[4,7]

. A continuación

en la figura 3.2 se presenta esquemáticamente las etapas llevadas a cabo en serie para obtener

láminas delgadas de acero.

La laminación en caliente de planchones para producir hojas o láminas, se lleva a cabo

cuando el metal se encuentra a temperaturas mayores a la de recristalización, permitiendo obtener

grandes reducciones de espesor. Los planchones son precalentados a altas temperaturas (entre

1200 ºC y 1400 ºC) y son mantenidos dentro del horno por un determinado tiempo para lograr la

disolución y la homogenización de los elementos aleantes [8,9].

Figura 3.2 Representación esquemática del proceso de producción de productos laminados (Black Plate) [7]

10

___________________________________________________________________________

Después de ser extraídos del horno de precalentamiento, los planchones son laminados en

caliente en un tren de laminación y desbaste. La densidad de dislocaciones en la austenita

aumenta drásticamente

[14]

. Posteriormente del tren continuo de laminación en caliente, la banda

de acero es enfriada rápidamente por un sistema de rociado, hasta temperaturas comprendidas

entre 650 ºC y 500 ºC, para luego ser enrolladas. La temperatura de enrollado posee una marcada

influencia sobre el tamaño de grano ferrítico, el espaciado interlaminar y la morfología de la

perlita [4,9].

Posteriormente, se lamina en frío la banda obtenida en las etapas anteriores. Este proceso

de laminado, al igual que el efectuado en caliente, se logra haciendo pasar el metal a través de

una serie de rodillos laminadores. El objetivo esencial del laminado en frío, consiste en reducir el

producto, a espesores finales deseados con un buen acabado superficial libre de ondulaciones. Si

se trabaja en frío excesivamente, el metal puede ceder antes de alcanzar la forma y tamaño final.

Por esta razón, suele realizarse en varias etapas [8,9].

3.4. Tratamiento térmico de recocido

El recocido es un término genérico que denota un tratamiento que consiste en un

calentamiento a una determinada temperatura y por un tiempo dado, seguido de un enfriamiento a

una velocidad apropiada, realizado principalmente para suavizar ciertos materiales metálicos. La

microestructura final dependerá de la temperatura final del tratamiento térmico, del tiempo de

mantenimiento, así como de las velocidades de enfriamiento y calentamiento [10].

El recocido empleado por SIDOR a la hojalata empleadas para la elaboración de tapa

corona es el denominado Intercrítico. En este tratamiento térmico ocurre la formación de

austenita, debido a que el calentamiento se realiza hasta una temperatura comprendida entre A1 y

A3. En aceros hipoeutectoides, la estructura de equilibrio dentro del intervalo intercrítico consta

de una mezcla de ferrita y austenita. Sin embargo, el equilibrio entre estas fases no se alcanza

instantáneamente y es posible que persistan partículas de carburos sin disolver, sobre todo si el

tiempo de austenización es corto o la temperatura muy cercana a la del eutectoide. Esto origina

11

___________________________________________________________________________

que la estructura austenítica formada no sea homogénea. Por tal motivo, se considera que el

tiempo de austenización en este recocido, es una variable bastante influyente tanto en la

microestructura como en las propiedades mecánicas [10]. La austenita formada cuando el acero es

calentado por encima de la temperatura A1, se convierte en ferrita y perlita nuevamente durante

su posterior enfriamiento. La morfología de los carburos y la velocidad de descomposición de la

austenita, dependerá de la temperatura de transformación. Si la austenita se transforma justo por

debajo de la temperatura A1, se descompondría lentamente, dando origen a productos eutectoides

laminares bastante grueso o carburos esferoizados. En caso contrario, es decir, cuando la

temperatura de transformación decrece, la descomposición de la austenita será más rápida para

producir carburos láminares mucho más finos y duros, que aquellos formados a temperaturas

cercanas a A1 [10].

3.5. Tipos de Hornos de Recocido

Actualmente, el proceso industrial de recocido de los productos laminados de acero que

van a ser recubiertos electrolíticamente con cromo o estaño se desarrollan en dos formas

distintas: recocido en hornos de campana (BA), también conocido como estático o recocido en

caja, cuya duración oscila entre 50 y 100 horas, o bien mediante recocido continuo (CA), cuya

duración oscila entre 2 y 7 minutos [10,11].

El horno de recocido que proporciona las características adecuadas a la hojalata empleada

para la elaboración de tapa corona es el de recocido continuo. En la figura 3.3, se muestra la

historia térmica correspondiente a este recocido, acoplado al respectivo diagrama de fases hierrocementita.

En el proceso de recocido continuo, las láminas de acero de bajo contenido de carbono

desenrolladas, pasan rápidamente a través de un equipo de calentamiento que esta conformado

por dos sectores: el primero, calienta el acero a temperaturas comprendidas entre 750 ºC y 850 ºC

para lograr tanto la recristalización como la austenización parcial; mientras que en la segunda

etapa, se calienta y permanece a una temperatura más baja para envejecer al acero y remover el

12

___________________________________________________________________________

carbono efectivamente de solución. Ambas etapas tienen un tiempo de duración de 2 a 7 minutos

[10,11]

.

Figura 3.3 Recocido Continuo. (a) Proceso de Recocido Continuo. (b) Representación esquemática de la historia

térmica del recocido continuo [11]

El material a procesar, entra a las instalaciones de recocido continuo a través de rodillos

impulsores de entrada y es conducido continuamente en el interior por numerosos rodillos

accionados y ubicados en la parte inferior y superior de la cámara de calentamiento, para luego

abandonar el horno. La atmósfera interna es controlada por una mezcla de gases inertes,

protegiendo a la banda de la oxidación y de la descarburización [11].

3.6. Laminador Temper

El templado mecánico consiste en una leve laminación en frío de las bobinas ya recocidas,

con una elongación alrededor del 1%, con el objeto de mejorar sus propiedades de conformado,

controlar la planeza de la chapa y su acabado superficial, figura 3.4 [12].

Desde el punto de vista metalúrgico, con una leve laminación, se eliminan las bandas de

Lüders que aparecen en los aceros de bajo carbono durante las operaciones de doblado o

cilindrado [12].

13

___________________________________________________________________________

Figura 3.4 Vistas de laminador temper (Temper Mill) [9]

Otra característica del laminador Temper es que impone un acabado superficial sobre la

banda. El acabado de la superficie es afectado por la rugosidad del cilindro de trabajo, la

lubricación, la apertura entre cilindros, la cantidad de alargamiento y la fuerza del cilindro [12].

3.7. Electrodeposición

La electrodeposición, como otros procesos de recubrimiento, imparte las propiedades de

resistencia al desgaste a la corrosión, alta conductividad térmica y mejor apariencia y brillo, así

como otras propiedades convenientes [3].

En la electrodeposición, la pieza es el cátodo, y se recubre con un metal distinto (ánodo)

mientras que ambas están suspendidas en un baño que contiene una solución acuosa de

electrolito. Aunque en el proceso de electrodeposición intervienen varias reacciones, el proceso

básico implica lo siguiente [3]:

1.- Del ánodo se descargan o salen iones metálicos usando la energía potencial

proporcionada por la fuente externa de electricidad.

2.- Los iones metálicos se combinan con los iones en la solución.

3.- Los iones metálicos se depositan en el cátodo.

14

___________________________________________________________________________

Son esencialmente importantes la limpieza, el desengrasado químico, y el lavado

meticuloso de la superficie antes de la electrodeposición. Los materiales comúnmente

electrodepositados son el cromo, níquel, cadmio, cobre, zinc y estaño [3].

3.8. Proceso de Electrodeposición de Estaño

El proceso de electrodeposición de estaño consiste en sumergir el material a proteger en

una solución compuesta por sulfato de estaño y ácido sulfúrico. Lo que sucede durante la

electrolisis es que la corriente eléctrica lleva iones de estaño del ánodo al cátodo, recubriéndolo

de una capa delgada y uniforme. Cuando el estaño metálico se coloca en un electrolito adecuado,

este se transforma en un ión, gracias a su capacidad de ceder electrones. Se mueve a través del

electrolito para depositarse en el cátodo [13].

El estaño puede ser depositado tanto en soluciones alcalinas como ácidas. La principal

diferencia está que en soluciones alcalinas el ión toma una valencia +4, mientras que en

soluciones ácidas, una valencia +2. Por consecuencia, en sistemas alcalinos se necesita un mayor

paso de corriente que en sistemas ácidos. Los electrolitos alcalinos contienen el ión Estannito

(Sn+4) y el hidróxido necesario para obtener satisfactoriamente el recubrimiento. La mayoría de

los problemas encontrados en los sistemas alcalinos resultan del manejo inapropiado en el control

del ánodo. Existen dos factores que restringen el rango de densidad de corriente. El primero es la

solubilidad del Estannito en el hidróxido. El segundo es la reducción de la eficiencia del cátodo a

medida que aumenta la densidad de corriente. Los rangos de densidad de corriente están entre los

0,5 a 40 A/dm2 [14].

Los electrolitos ácidos más usados son el sulfato estannoso y el fluoborato estanoso. El

electrolito de sulfato estannoso es el más popular por su facilidad de operación. La tasa de

deposición está relacionada con la concentración del metal en el electrolito. El rango de corriente

usado con estos electrolitos está entre los 1 a 10 A/dm2. Cuando se usa el electrolito de fluoborato

estannoso, la densidad de corriente puede llegar hasta 20 A/dm2, debido a su buena conductividad

eléctrica [14].

15

___________________________________________________________________________

Entre las aplicaciones de mayor uso en la industria se encuentra la fabricación de la

hojalata o ETP (Electrolytic Tin Plate). Este es un material heterogéneo de estructura

estratificada, cuya base está constituida por una lámina de acero de bajo carbono, recubierta por

ambas caras con una capa de estaño, que se utiliza en la fabricación de envases y partes para

envases, los cuales deben reunir ciertas propiedades según el producto que contenga, el proceso

de producción y el destino final del envase. Este recubrimiento les otorga una mayor resistencia a

la corrosión, mejor apariencia y a la vez facilita la unión de piezas mediante la soldadura blanda

[13]

.

3.9. Teoría de Embutición

La embutición constituye un proceso de conformado de las láminas delgadas de acero

para la fabricación de tapa corona. Durante este proceso, el material está expuesto a diferentes

tipos de deformaciones, como se aprecia en la figura 3.5.

Figura 3.5 Esfuerzos mecánicos presentes durante la embutición [15].

La parte central de la muestra, debajo del punzón “punch”, se alarga en dos direcciones y

tiene tendencia a reducir su espesor. Mientras que el borde exterior “flange” se contrae hacia el

interior. Finalmente, en el costado de la pieza “cup wall”, se presenta un alargamiento

considerable debido a un estado de esfuerzos biaxiales de tensión, con tendencia a reducir el

espesor de la lámina [15,16].

16

___________________________________________________________________________

De acuerdo a lo descrito anteriormente, las láminas de aceros son sometidas a distintos

estados de deformación durante el proceso de embutido. Por esta razón, es importante inducir en

el material una apropiada orientación preferencial de los sistemas de deslizamiento cristalinos,

con respecto al eje principal de aplicación de esfuerzos externos (textura cristalográfica) para que

se deforme en mayor proporción en el plano de la lámina y ocurra poca reducción de espesor, es

decir, generar un elevado nivel de anisotropía plástica (r), evitando así, la formación de defectos

tales como las denominadas orejas de embutición o “edge splitting”.[15,17] Se ha demostrado que

la textura cristalográfica más favorable para la embutición de aceros de bajo contenido de

carbono, es aquella en donde una alta proporción de granos se orientan con los planos {111}

paralelos al plano de la lámina [17,18].

3.10. Características de la hojalata estañada empleada para la elaboración de tapa corona

A continuación se presentan las características de las láminas de hojalata estañada T-4 CA

con recubrimiento E11 para espesores 0,22mm y 0,21mm, en relación a su tratamiento termomecánico (dureza), a su composición química y el peso de recubrimiento por cada una de sus

caras. El grado de temper de la hojalata depende del tratamiento termomecánico aplicado, los

valores de dureza para la misma cuando es tratada en hornos de recocido continuo son indicados

en la tabla 3.2.

Tabla 3.2 Dureza de la hojalata recocida en hornos continuos [6].

Dureza Rockwell 30 T

Grado de Temper

Desviación máx. del promedio

Nominal

de muestras

*

T3 CA (T57)

57

±4

T4 CA (T61)

61

±4

T5 CA (T65)

65

±4

T6 CA (T71)

71

±4

*Valor de dureza del material en estudio.

17

___________________________________________________________________________

Las especificaciones de las composiciones químicas de los aceros SIDOR utilizados para

la fabricación de productos, principalmente en láminas o bobinas, recubiertas con estaño o cromo

según su espesor y tratamiento termomecánico, se presentan a continuación en la tabla 3.3.

Tabla 3.3 Composición química de aceros SIDOR recubiertos con estaño o cromo según temple y espesor [19].

Composición Química SIDOR

TACE 223

% Elementos

T1 (0,29 - 0,55 mm)

T2 (0,20 - 0,24 mm)

*

TACE 003

T2 (0,25 - 0,55 mm)

T2 ½ (0,20 - 0,24mm)

T4 (0,18 – 0,55 mm)

TACE 004

T2 ½ (0,25 – 0,34 mm)

T3 (0,20 – 0,55 mm)

TACE 005

T5 (0,18 – 0,55 mm)

Carbono

0.03 – 0.05

0.03 – 0.06

0.07- 0.09

0.05 – 0.07

Manganeso

0.10 – 0.20

0.15 – 0.30

0.30 – 0.45

0.30 – 0.45

Fósforo

0.015 máx.

0.020 máx.

0.020 máx.

0.015 máx.

Azufre

0.018 máx.

0.020 máx.

0.020 máx.

0.020 máx.

Silicio

0.030 máx.

0.030 máx.

0.030 máx.

0.030 máx.

Cobre

0.060 máx.

0.060 máx.

0.10 máx.

0.15 máx.

Níquel

0.040 máx.

0.040 máx.

0.040 máx.

0.040 máx.

Cromo

0.05 – 0.10

0.060 máx.

0.040 máx.

0.06 máx.

Aluminio

0.03 – 0.06

0.03 – 0.08

0.03 – 0.065

0.03 – 0.08

Otros (c/u)

0.02 máx.

0.02 máx.

0.02 máx.

0.02 máx.

Nitrógeno

0.007 máx.

0.008 máx.

0.008 máx.

0.008 máx.

* Composición química de acero en estudio.

La hojalata electrolítica debe tener una masa de recubrimiento de estaño o cromo de

acuerdo con lo establecido en la norma COVENIN 1589:2003

[6]

, ver la tabla 3.4. Dichos

recubrimientos se pueden aplicar de dos maneras que se mencionan y se explican continuación

[6]

:

Recubrimiento igual (regular): es aquella que se caracteriza por presentar un valor específico de

la masa de recubrimiento igual por ambas caras.

18

___________________________________________________________________________

Recubrimiento diferencial: es aquella en la cual el recubrimiento es de mayor masa en una de las

caras (generalmente la superior), que en la otra.

Tabla 3.4 Peso de recubrimiento de hoja estañada electrolítica [6].

Designación

Peso Nominal del

Peso del recubrimiento mínimo

recubrimiento en cada cara

promedio por cada cara

A

B

C

g/m2

g/m2

5

E 06/06

-

0.6

0.5

10

E 1.1/1.1

-

1.1

0.9

15

E 1.7/1.7

-

1.7

1.4

20

E 2.2/2.2

-

2.2

1.8

25

E 2.8/2.8

E11

2.8

2.5

35

E 3.9/3.9

-

3.9

3.6

50

E 5.6/5.6

E22

5.6

5.2

75

E 8.4/8.4

E33

8.4

7.8

100

E 11/11.2

E44

11.2

10.1

D 50/25

D 5.6/2.8

E21

5.6/2.8

5.6/2.5

D 75/25

D 8.4/2.8

E31

8.4/2.8

7.8/2.5

D 75/50

D 8.4/5.6

E32

8.4/5.6

7.8/5.2

D 100/25

D 11.2/2.8

E41

11.2/2.8

10.1/2.5

D 100/50

D 11.2/5.6

E42

11.2/5.6

10.1/5.2

D 100/75

D 11.2/8.4

E43

11.2/8.4

10.1/7.8

D 135/25

D 15.2/2.8

E51

15.2/2.8

14.0/2.5

*

Nota:

a) La designación A, B ó C puede ser usada indistintamente según acuerdo cliente y proveedor.

El valor mínimo encontrado no debe ser menor que 80% del valor promedio del peso de recubrimiento.

* Peso nominal del recubrimiento de estaño de los materiales en estudio.

3.11. Descripción del proceso productivo de la tapa corona

El proceso de manufactura de la tapa corona comprende varias etapas que abarca desde

la recepción de materias primas, proceso de aplicación de los recubrimientos y barnizado,

troquelado, moldeado ó colocación del compuesto orgánico sellante, hasta llegar al producto

terminado. Dicho proceso se puede apreciar de manera esquemática en la figura 3.6.

19

___________________________________________________________________________

Figura 3.6 Esquema del proceso de elaboración de tapa corona [19].

A continuación se detalla cada una de las etapas que se encuentran involucradas en el

proceso de fabricación de tapa corona:

3.11.1. Recepción y evaluación de Materia Prima

Durante esta etapa son recibidos y evaluados todos los productos que se incorporan al

proceso. Todas las materias primas son evaluadas bajos ciertos métodos y, cumpliendo con

parámetros o especificaciones; reproduciendo a escala de laboratorio el proceso productivo de la

manera más representativa y verificando ciertas características que no son medidas durante el

proceso industrial [20].

En el proceso de recepción y evaluación de materia prima, toda la información es

registrada, procesada y almacenada permitiendo una búsqueda fácil y precisa.

20

___________________________________________________________________________

3.11.2. Área de Litografía

En esta área son aplicados todos los recubrimientos sobre las láminas de hojalata y se

realiza también el proceso de decorado o impresión del arte a través del proceso de litografiado.

Consta de varias etapas:

.- Destapado de bultos: En esta operación se procede a colocar los bultos en la cinta

transportadora

correspondiente

para

este

fin

donde

posteriormente

son

destapados,

inmediatamente son evaluados e identificados con un número correlativo interno. Esta

identificación se realiza con la finalidad de llevar un control y seguimiento de la trazabilidad de

cada bulto, para este fin es identificado con una lámina que posee un formato donde es vaciada

toda la información del bulto de cada uno de los pasos del proceso (esta lámina es llamada tapa

de bulto) [20].

.- Aplicación de Siza y Organosol: Las láminas provenientes de SIDOR se proceden a

recubrir por ambas caras. En la cara superior se aplica el recubrimiento de Siza, la cual es una

resina de tipo epoxi fenólica o epoxi modificada que proporciona una película de gran adhesión a

sustratos metálicos, así como favorece la adhesión de tintas convencionales ó Ultra Violeta (UV)

y barnices epoxiester, poliéster o epoxi modificado

[21]

. Mientras que por la cara inferior de la

lámina se aplica el Organosol que son dispersiones de copolímeros ó homopolímeros vinílicos los

cuales se modifican con resinas, aditivos y solventes, presentando un contenido de sólidos entre

40 – 80 %. Pueden ser incoloros, dorados y pigmentados, tienen buenas propiedades de dureza,

flexibilidad y resistencia química. Son usados como recubrimientos protectores en envases

embutidos, tapas, cierres y aerosoles. Además, este recubrimiento interior en las tapas corona

actúa como buen sustrato para el anclaje del compuesto de PVC (Policloruro de Vinilo) [22].

Estos recubrimientos son aplicados a través de un sistema de barnizadora de

rodillos que distribuye el producto con una película uniformemente que inmediatamente es

curada en hornos [20].

21

___________________________________________________________________________

Por razones de manejo del material, es aplicada primeramente la película Siza

seguida por el Organosol.

.- Litografiado y Barnizado: Es en esta etapa donde es colocado el arte y es dependiente

de cada cliente, esta operación es realizada con una prensa a través de un proceso llamado

litografía, esta prensa imprime un total de 594 tapas distribuidas en una lámina. Seguidamente

se realiza el proceso de barnizado que propiamente es aplicar el Barniz Final Transparente

sobre la lámina litografiada que posteriormente es horneada [20].

3.11.3. Área de embutido y troquelado

En esta etapa, son transformadas las láminas ya preparadas con sus respectivos

recubrimientos y arte en la tapa corona, pasando por un proceso de embutido y troquelado, donde

se le da la forma característica y las dimensiones adecuadas a la tapa para su buen desempeño. La

morfología de la tapa corona se realiza en una prensa con un diseño herramental de 27

formadores (punzones) de tapa, cuya matriz realiza 22 golpes para procesar una lámina en su

totalidad y extraer de ella las 594 tapas que conforman una lámina [20].

3.11.4. Área de moldeo (colocación del compuesto sellante)

En esta parte se realiza la colocación de la empacadura, compuesto sellante de PVC,

plastificado por la parte interna, que es donde lleva el recubrimiento de Organosol. Este proceso

se realiza en una máquina de tecnología Italiana y consta de tres etapas. La primera es el proceso

de extrusión del PVC granulado y la dosificación por peso, la segunda es el calentamiento de la

tapa con el fin de permitir el reblandecimiento del Organosol y la tercera es la colocación de la

dosis y moldeo para darle forma a la empacadura [20].

22

___________________________________________________________________________

IV.

DESARROLLO EXPERIMENTAL

4.1. Selección del Material

En Cervecería Polar planta Metalgráfica, uno de los productos que se elaboran y que fue

objeto de estudio es la tapa corona “Pry Off”, la misma es fabricada con hojalata estañada T-4

CA E11 proveniente de la Siderúrgica del Orinoco C.A. La hojalata presenta características

ventajosas para la fabricación de envases, ya que combina la resistencia mecánica y formabilidad

del acero de bajo carbono con la resistencia a la corrosión y excelente apariencia del estaño. Para

el caso de la tapa corona, además de estas virtudes, tiene buenas propiedades para ser barnizada e

impresa, procesos fundamentales en la elaboración de la tapa corona. La composición química de

la hojalata se muestra en la tabla 4.1.

Tabla 4.1 Composición química promedio de la hojalata empleada para la elaboración de tapa corona.

%C

%Mn

%P

%S

%Si

%Cu

%Ni

%Mo

%Al

%Cr

% Otros

0,06

0,18

0,011

0,003

0,012

0.01

0,001

0,002

0,036

0,01

0,0016

En vista de la importancia que tiene el factor económico y la visión de Cervecería Polar

C.A. en aminorar costos y materiales, se decidió realizar un estudio de factibilidad de sustituir las

láminas de hojalata estañada de 0,22 mm de espesor, empleadas actualmente, por un espesor de

0,21 mm. Para llevar a cabo dicho estudio, se evaluaron ciertos factores que son explicados a

continuación:

4.2. Caracterización del material por medio de análisis metalográfico

Para llevar a cabo el estudio de la microestructura fue necesario realizar varias etapas las

cuales se mencionan y se explican a continuación: corte, proceso de embutido y preparación

metalográfica.

23

___________________________________________________________________________

Corte de Muestras. Se cortaron las piezas de hojalata estañada E11 de espesor 0,21mm T4 y 0,22mm T-4 con las dimensiones que se presentan en la figura 4.1a utilizando una tijera para

corte de hojalata marca Truper. Posteriormente, se agruparon de la siguiente manera tomando en

cuenta el sentido de laminación y la superficie a estudiar. Una pieza se utiliza para analizar la

superficie normal al plano de laminación (DN) y para la preparación de las superficies en

dirección longitudinal (DL) y la dirección transversal (DT) se unieron varias piezas para así tener

una mayor superficie de estudio, ya que los espesores son muy delgados. Este procedimiento se

realizó para cada uno de los materiales empleados.

Proceso de Embutido. Debido a las dimensiones y espesores de las muestras fue necesario

embutirlas utilizando el equipo LECO PR-15. El proceso de embutición consistió en colocar las

piezas en una resina polimérica termoestable (bakelita), con la finalidad de proporcionar mayor

superficie de manipulación y facilitar la preparación metalográfica, como se muestra en la figura

4.1b.

Figura 4.1 Preparación Metalográfica. (a) Identificación de los cortes realizados en la hojalata para la metalografía.

DN Dirección Normal, DL Dirección Longitudinal y DT dirección transversal, (b) Probetas embutidas en resina

polimérica para las muestras con 0,22mm y 0,21mm de espesor.

Preparación Metalográfica. El proceso llevado a cabo para la preparación metalográfica

de varias muestras, consistió en primer lugar en el desbaste mecánico empleando papeles

24

___________________________________________________________________________

abrasivos de carburo de silicio con tamaño de partículas decrecientes, desde Nº 180 hasta Nº 600.

Posteriormente se procedió con el pulido en un equipo Struers Knuth-Rotor-3 de discos

giratorios, utilizando una solución de alúmina de 1µm y 0,05µm. Cabe destacar que tanto para la

etapa de desbaste como de pulido, se lubricaron constantemente las muestras por medio de un

flujo de agua. Culminada la etapa de pulido y una vez obtenida una superficie especular para

cada muestra, se realizó el ataque químico utilizando la técnica de inmersión, que consistió en

sumergir la superficie en estudio en una solución de Nital 5% (5 ml HNO3 concentrado en 95 ml

de Etanol), durante un tiempo de 6 segundos. Finalmente, mediante un dispositivo de captura de

imágenes marca OLYMPUS PMG-3 y el microscopio óptico metalográfico, se tomaron

fotomicrografias a diferentes aumentos, 100X, 500X y 1000X donde se apreciaron detalles

microestructurales importantes en cada una de las muestras.

4.3. Análisis estereológico (Tamaño de grano)

Para llevar a cabo el cálculo del tamaño de grano ferrítico para cada uno de los materiales

empleados, hojalata 0,22mm T-4 y 0,21mm T-4, se empleó el método del intercepto de Heyn.

Dicho método consistió en trazar siete líneas de manera arbitraria sobre la fotomicrografía, de

longitudes conocidas (LT). Se contó el número de interceptos (Ni) de cada una de éstas líneas con

los bordes de grano tomando en cuenta la siguiente regla establecida en la norma ASTM E112-96

[23]

: las intercepciones con un borde de grano se cuantificó como 1 punto, las intercepciones con

puntos triples se contaron como 1,5 y las intercepciones tangenciales con un borde de grano se

contabilizó como 0,5 puntos.

Se calculó la longitud promedio de intercepto lineal (L3) por cada línea trazada, el cual es

un parámetro análogo al diámetro promedio del grano (dprom) a través de la siguiente ecuación:

L3 = d prom =

25

LT

M .N i

(1)

___________________________________________________________________________

en donde M es el aumento real de la fotomicrografía empleada en el cálculo. Para saber el

promedio de grano se contabilizaron intercepciones de las siete líneas trazadas en la misma

fotomicrografía, el tamaño de grano promedio se calculó de acuerdo a la siguiente relación [23]:

i=7

d prom =

LT

∑ M .N

i =1

i

7

(2)

Por otra parte, los granos de ferrita no se presentaron de manera equiaxial por lo que el

cálculo del tamaño de grano mediante el método del intercepto de Heyn fue realizado en las tres

direcciones principales en relación a la laminación. Se calculó el tamaño de grano en la superficie

normal al plano de laminación (dprom(n)), a la superficie longitudinal (dprom(l)) y a la transversal

(dprom(t)), bajo el método descrito anteriormente. Para el cálculo del tamaño de grano promedio en

las tres direcciones (Dprom) se empleó la siguiente relación:

1

D prom = (d prom ( n ) + d prom ( l ) + d prom (t ) )

3

(3)

4.4. Análisis de dureza superficial Rockwell

Se cortaron tres muestras de cada espesor como se indica en la figura 4.2a tomando en

cuenta el sentido de laminación, posteriormente se procedieron a ensayar cada una de ellas de la

siguiente manera: Se empleó un durómetro Rockwell superficial WILSON como el mostrado en

el esquema de la figura 4.2b y se realizaron diez indentaciones para cada una de las muestras en

la superficie normal (DN) en un orden aleatorio para reportar el respectivo valor promedio de

dureza, operando bajo una precarga de 3 Kgf, una carga de 30 Kgf y utilizando un penetrador

esférico de diámetro de 1,588mm por un tiempo de indentación de 10 seg, tal como se indica en

la norma ASTM E18-03 [24].

26

___________________________________________________________________________

Figura 4.2 Dureza Superficial Rockwell HR30T. (a) Identificación de los cortes realizados en la hojalata para

realizar ensayos de dureza, (b) Esquema del equipo de dureza superficial Rockwell y la identificación de sus partes

[25]

.

4.5. Determinación de las propiedades mecánicas a tracción

Para realizar los ensayos de tracción uniaxial se troquelaron 18 probetas a partir de la

lámina de hojalata en condiciones normales de entrega. Las dimensiones de las probetas fueron

seleccionadas de acuerdo a la norma ASTM E8M-04

[26]

, tomando como punto de referencia el

espesor de lámina cuyos valores nominales son 0,21mm y 0,22mm. En la figura 4.3 se muestran

las dimensiones de la probeta estándar empleada en los ensayos realizados. La finalidad de estos

ensayos fue evaluar las propiedades mecánicas a tracción de los materiales empleados, cuando a

éste se le modifica el espesor. Las principales propiedades que fueron estudiadas son: resistencia

máxima, resistencia a la fluencia y porcentaje de elongación total.

El troquelado de las probetas de tracción se realizaron considerando la dirección de

laminación del material y de esta forma se obtuvieron tres grupos de probetas: 1) las orientadas

paralelamente a la dirección de laminación, 2) las orientadas diagonalmente a 45º y 3) las

orientadas perpendicularmente a la dirección de la laminación del material, como se observa en la

figura 4.4.

27

___________________________________________________________________________

Dimensiones de la Probeta

G

Longitud de prueba

50 ± 0,25 mm

W

Ancho

12,5 ± 0,25 mm

T

Espesor de material

0.,21 mm y 0,22 mm

R

Radio de curvatura mínimo

13 mm

A

Longitud de la sección reducida

75 mm

B

Longitud de la sección de agarre

50 mm

C

Ancho de la sección de agarre

20 mm

Figura 4.3 Dimensiones estándar de la probeta plana para ensayos de tracción uniaxial[26]

Figura 4.4 Esquema del troquelado para la obtención de probetas de tracción a 0º, 45º y 90º respecto a la dirección

de laminación de la hojalata.

4.5.1. Ensayos de tracción

Los ensayos de tracción fueron realizados en la máquina de ensayos mecánicos MTS 810

(figura 4.5a), con una velocidad de desplazamiento del pistón de 35 mm/min y se empleó un

extensómetro longitudinal con el cual se midieron las deformaciones instantáneas (figura 4.5b).

Con dichos ensayos de tracción se determinaron propiedades tales como, el esfuerzo de fluencia

28

___________________________________________________________________________

del material por medio del criterio del 0,2% de deformación permanente, la resistencia máxima y

la elongación total de los aceros empleados con espesores 0,22mm T-4 y 0,21mm T-4.

Figura 4.5 Ensayo de Tracción uniaxial. (a) Máquina de ensayos de tracción MTS 810. (b) Detalle de las mordazas

del equipo y el extensómetro colocado para medir el alargamiento de la probeta de tracción.

Las propiedades se calcularon para diferentes direcciones con respecto a la laminación, se

tomaron en cuenta la dirección longitudinal (0°), dirección transversal (90°) y la dirección

diagonal a (45°). El % elongación se calculó mediante la ecuación [27]:

%e =

l f − li

li

× 100

(4)

donde lf y li corresponden a la longitud final e inicial de la probeta, respectivamente.

Posteriormente luego de conocidas las propiedades en las diferentes direcciones ya

mencionadas anteriormente, se calcularon los promedios según las ecuaciones siguientes [15,28]:

Esfuerzo de fluencia promedio (σy):

σy =

σ y 0 + 2σ y 45 + σ y 90

0

0

4

29

0

(5)

___________________________________________________________________________

Resistencia máxima promedio (σm):

σm =

% de Elongación total promedio (%e)

%e =

σ m 0 + 2σ m 45 + σ m90

0

0

0

4

%e00 + 2%e450 + %e900

4

(6)

(7)

4.6. Características del desempeño del material durante el proceso de fabricación de Tapa

Corona.

Para llevar a cabo los ensayos relacionados con el desempeño del material durante el

proceso de fabricación de la tapa corona y como producto final, se realizó una preparación previa

de todas las láminas en estudio de 0,22mm T-4 y 0,21mm T-4. Dicha preparación consistió en

aplicar todos los recubrimientos necesarios previos a la etapa de troquelado. En primer lugar se

aplicó el recubrimiento “Siza” y “Organosol”, posteriormente fueron aplicadas las tintas

necesarias para dar el arte final a la tapa corona y finalmente se aplicó el barniz. En relación al

desempeño de la tapa corona durante el proceso de fabricación de la misma, se consideraron las

etapas críticas o susceptibles a modificación producto del procesamiento de láminas de menor

espesor, es decir aquellas etapas que pudiesen tener algún efecto en las características tanto

dimensionales como físicas de la tapa corona. Las etapas fueron las siguientes: troquelado,

embutido y dosificación de (PVC).

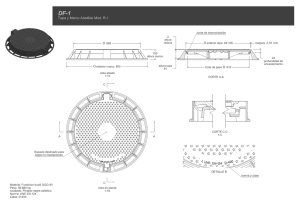

4.6.1. Control dimensional de Tapa Corona para diferentes espesores de lámina.

Con la finalidad de analizar el efecto de la disminución de espesor de lámina en la etapa de

troquelado, se realizó una evaluación con diferentes espesores, 0,22mm T-4, 0,21 mm T-4 y

0,245mm T-4, tomando en cuenta los parámetros de la máquina SACMI del troquel Nº 8 y en

especial los formadores de cada tapa corona. Todo esto con la finalidad de medir el

comportamiento de la altura y diámetro externo de la tapa. Cabe destacar que el espesor 0,245

mm utilizado para refrescos se incluyó en este ensayo para incrementar el número de muestras.

30

___________________________________________________________________________

Este procedimiento consistió en troquelar una lámina de cada uno de los espesores antes

mencionados y seleccionar una tapa de cada formador. La selección de cada una de las tapas, se

llevó a cabo con la ayuda de la enumeración que tiene cada una de ellas en la corrugación de la

tapa, como se muestra en la figura 4.6.

Figura 4.6 Identificación de la ubicación del Nº de Formador

Posteriormente se realizaron mediciones de altura y diámetro externo a las muestras en el

equipo de medición correspondiente, figura 4.7. Para ello se colocó la tapa en la base del equipo

y se bajaron los palpadores hasta hacer contacto con la misma. Se tomó nota de la lectura de los

diales la cual fue registrada en el formato correspondiente. Las especificaciones técnicas que se

deben cumplir son: Altura. min: 5,842 mm, máx: 6,147 mm y el Diámetro Externo. min: 31,877

mm, máx: 32.385 mm.

Figura 4.7 Control dimensional de Tapa Corona. (a) Equipo de medición de altura y diámetro externo. (b) Vistas de

la Tapa Corona.

31

___________________________________________________________________________

4.6.2. Control de la dureza del acero durante el proceso de troquelado y el ensamblado de

tapa corona

En el proceso de elaboración de tapa corona existen dos etapas que son factibles a que

exista una modificación en la dureza del material, las cuales son el troquelado y el ensamblado.

En el troquelado porque existe una deformación plástica del material, mientras que en el

ensamblado (aplicación del compuesto sellante) por cambios de temperatura. Por está razón, se

realizó un estudio del comportamiento de la dureza del acero en estas etapas.

Para estudiar la fase de troquelado fueron seleccionadas diez tapas conformadas por cada

uno de los espesores en estudio, el término conformadas se refiere a la tapa corona sin la

dosificación de PVC polímero termoplástico (Policloruro de Vinilo), figura 4.8a. De igual

manera, para la etapa de ensamblado se tomaron el mismo número de tapas, pero con la

diferencia que estas ya contenían la dosificación de PVC, figura 4.8b. Por esta razón, para

realizar el ensayo de dureza fue necesario extraer la empacadura de PVC formada, figura 4.8c,

calentando la tapa en una plancha por un tiempo de 45 s a 90 °C.

Una vez realizado este procedimiento de selección y extracción de la empacadura de PVC

para las tapas a ensayar de las etapas de troquelado y ensamblado, se midió la dureza superficial

empleando el mismo procedimiento anteriormente descrito (Análisis de dureza superficial

Rockwell), con la diferencia que se realizaron tres indentaciones en posiciones aleatorias por

cada tapa corona.

Figura 4.8 Etapas del proceso de embutido y dosificación del compuesto sellante. (a) tapa corona conformada. (b)

dosificación y (c) conformado del PVC.

32

___________________________________________________________________________

4.6.3. Control de peso de empacadura (dosificación de PVC)

Se llevó a cabo con el propósito de verificar que el peso de empacadura que se dosificó a

las muestras en estudio, se encontraban dentro de las especificaciones técnicas de Cervecería

Polar. Para ello se

tomaron 25 tapas de 0,22mm T-4 e igual número de 0,21mm

T-4,

posteriormente se colocaron en la plancha de calentamiento a una temperatura de 90 ºC por un

tiempo de 45 s, figura 4.9a, seguidamente se le aplicó una palanca con un destornillador plano y

se extrajo la empacadura, figura 4.9b, la cual fue pesada en una balanza analítica y reportado su

peso en el formato correspondiente.

Figura 4.9 Fases de la extracción de la empacadura. (a) Plancha de calentamiento a 90 ºC. (b) Palanca con el

destornillador plano a la empacadura.

4.7. Características del desempeño de la tapa corona para cada uno de los espesores

estudiados

Un factor importante en la industria que se debe tomar en consideración al momento de

modificar o sustituir algún material, es su desempeño. El desempeño de la tapa corona se evalúa

realizando una serie de ensayos que se presentan a continuación, estipulados en el manual de

“Proceso de Fabricación de Tapa Corona y Láminas Litografiadas” [20].

33

___________________________________________________________________________

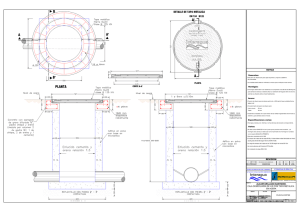

4.7.1. Pérdida de Presión Interna

Empleando el método de ensayo “Pérdida de Presión ENS-030”

[29]

se llenaron las 100

botellas “Pry Off” con agua potable, posteriormente se coronaron, (el término coronar se refiere

al cierre o tapado de la botella con la tapa corona). El diámetro de cierre debe estar comprendido

entre 28,575mm y 28,702mm, esta medición se llevó a cabo con un instrumento denominado

“Pasa No-Pasa”, figura 4.10a y las botellas se coronaron con el equipo de coronado neumático,

ver figura 4.10b.

Figura 4.10 Cierre de la Tapa Corona. (a) Instrumento para medir el cierre de la Tapa Corona, identificado como

Pasa No-Pasa, (b) Equipo de coronado neumático.