capítulo 3: instrumentación y control

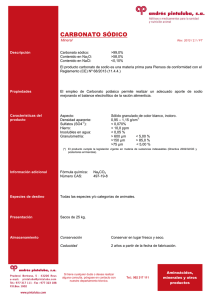

Anuncio