Mamposteria de Bloques de Hormigon de Alta Calidad

Anuncio

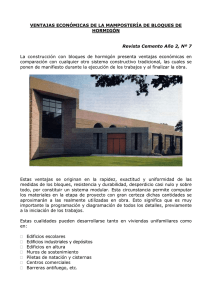

(72772) Mamposteria de Bloques de Hormigon de Alta Calidad email: [email protected] 1 1- INTRODUCCIÓN: Los simples y comunes bloques de Hormigón han existido por décadas, sin embargo hoy, los elementos de Hormigón premoldeados fabricados en plantas de última generación y alto rendimiento, permiten ofrecer diferentes unidades, formando parte de sistemas constructivos con infinidad de usos, formas, texturas y colores. Ésta variedad de elementos ofrece además, la posibilidad de combinarse entre sí, tanto sea para la aplicación en muros, con los mampuestos de hormigón portantes modulares, como para el pavimento intertrabado con adoquines de hormigón. Mencionar al moderno bloque o mampuesto de Hormigón, equivale nombrar un sistema constructivo capaz de materializar todo tipo de mampostería. Éste sistema fue utilizado con gran éxito en EE.UU. y Europa desde el año 1900, siendo hoy uno de los principales elementos empleados en la construcción. Su crecimiento fue aumentando también en América Latina, hoy, contamos en Argentina con varios edificios con mas de diez plantas levantadas sin estructura independiente, es decir, mampostería estructural, resaltando la fortaleza del sistema. 2 2- VENTAJAS. Siempre y cuando, las condiciones de diseño, dirección y ejecución correspondan a las características de los materiales, las ventajas que se pueden enumerar son varias, siendo lo más óptimo, realizar tres funciones con un solo elemento, cerramiento, estructura y textura o terminación. ¾ Coordinación Modular Permite resolver muros utilizando piezas premoldeadas enteras, sin adaptaciones en obra, con el ahorro de tiempos, materiales, tareas, etc. Es importante destacar la definición del proyecto necesaria para aprovechar ésta ventaja, si bien las horas del proyectista aumentan, se reducen notablemente las horas específicamente de obra. ¾ Menos unidades por m2 Se necesitan 12.5 unidades exactas para materializar 1 m2 de mampostería, para ladrillo cerámico (18x18x33) 16 ud., muro de ladrillo macizo 108, espesor 0.30 m. ¾ Mayor rendimiento de Mano de Obra Lograda por la combinación de varias ventajas, modulación, rendimiento, 3 en 1 ¾ Menor cantidad de mortero de asiento 12 litros para mampuestos de Hº, 45 para ladrillos cerámicos huecos, 90 para ladrillos macizos, espesor 0.30., sin considerar revoques. ¾ Posibilidad de eliminar revoques En varias situaciones, ya sea un fino para dejar caras vistas con múltiples variantes, o gruesos para muros que serán revestidos con cerámicos, placas de yeso, etc. ¾ Uso de piezas especiales A diferencia de otras unidades de mampostería, tenemos la posibilidad de contar en obra con unidades medias, texturadas esquineras, rebajadas o mampuestos vigas, revestimientos, mampuestos “U” o dinteles. ¾ Gran capacidad de cargas - construcciones. Antisísmicas. Siguiendo con buenos procedimientos constructivos, el sistema de mampostería armada con armadura distribuida se comporta con gran desempeño para todo riesgo sísmico, hechos que demuestran con éxito ésta ventaja, se pueden encontrar en varias partes de nuestro país (San Juan, Córdoba), así como Chile y otros países con grandes desafíos de éste tipo. (Colombia, EEUU., etc.) ¾ Confort térmico y sonoro Si bien la naturaleza del material, no presenta resistencia térmica suficiente, la geometría de los mampuestos permite obtener muros parcialmente huecos (55%vacios), con posibilidad de ser rellenos por diferentes materiales aislantes. 3 ¾ Huecos o cavidades para alojar instalaciones Resolviendo en forma simultanea, la colocación de mampuestos y la cañería de algún servicio ¾ Bajo mantenimiento, durable Cualidad propia de Hormigones con excelente calidad. ¾ Flexible, versatil Como sistema estructural y constructivo se puede emplear desde viviendas de bajo costo, interés social hasta edificios en gran altura y valor, pasando por los de uso industrial, comercial, hotelero, hospitalario, educativo, etc. 3- DESVENTAJAS De las mencionadas, algunas se podrán tomar como relativas, dado que la maduración del sistema es inevitable, logrando que se eliminen o se transformen en beneficios para el usuario, sea: proyectista, estructuralista, constructor o consumidor final, ¾ La optimización y diferencia en el sistema estructural a lo tradicionalmente utilizado, obliga estudiar y tener claras las principales características del sistema, eliminando los defectos pertinentes. ¾ Es necesaria la formación, capacitación y seguimiento de la mano de obra, de principio a fin de las tareas. ¾ Requiere controles de calidad estrictos y sistemáticos que, aunque especificados, rara vez se ejecuten para otros sistemas constructivos. ¾ No aprovechar la modulación horizontal y vertical, trae aparejado inconvenientes en la obra de terminación, apariencia, producción y costo. ¾ El desarrollo de la mampostería estructural con armadura distribuida, genera placas portantes que difícilmente permiten modificaciones rápidas o económicas. 4 4- CARACTERÍSTICAS DE LOS MATERIALES 4-1. MAMPUESTOS DE HORMIGÓN Los bloques utilizados en la mampostería deberán cumplir con los requisitos de la norma IRAM 11561, donde encontramos como definición “mampuesto destinado a la construcción de muros y tabiques, cuya suma de los volúmenes de los huecos es mayor que el 25 % del volumen total aparente del bloque, y están ubicados de forma que cumplan requisitos funcionales” (estáticos, de aislación, etc.). 4-2. RESISTENCIA A LA COMPRESIÓN. La resistencia a la compresión de los bloques de hormigón es importante desde dos puntos de vista: primero, a mayor resistencia, mayor durabilidad bajo extremas condiciones atmosféricas, y segundo, que combinando la resistencia del bloque con la resistencia del mortero a utilizar, permite determinar la resistencia básica a la compresión de la mampostería f´m. Para ello, la resistencia a la compresión de las unidades debe calcularse sobre el área neta transversal y, tanto el material como la mano de obra, deben cumplir los requisitos de las normas IRAM correspondientes. Tabla: Valores de f´m de la mampostería de hormigón Resistencia a la compresión de bloques de hormigón, en Kg/cm2, en el área neta transversal de la sección 422 o más 280 176 140 105 70 Resistencia básica a la compresión de la mampostería de hormigón en f´m en Kg/cm2 Morteros tipo Mortero tipo N MyS 169 95 140 88 109 77 95 70 81 61 63 49 Nota: Los valores de f´m de la Tabla anterior pueden interpolarse pero no extrapolarse. Es importante tener en cuenta la diferencia que existe entre sección neta y sección bruta, ya que la norma IRAM 11561/97 exige valores de resistencia a la compresión considerando la sección bruta, mientras que los códigos y normas relativos al diseño y cálculo utilizan el concepto de sección neta. La relación entre área neta y bruta es igual a 0.53 aproximadamente para el bloque estándar de 20 x 20 x 40. Por ejemplo, si un bloque tiene una resistencia de 100 Kg/cm2 (10 Mpa) según área bruta, la misma resistencia en sección neta es igual a 100 / 0.53 = 189 Kg/cm2 (18.5 Mpa). 5 En 1990 la norma norteamericana de bloques portantes de hormigón, ASTM C 90 cambió de área bruta a área neta. El mismo se debió a que el método de diseño de la mampostería estructural utilizaba cada vez más el área neta para determinar las tensiones admisibles. En nuestro país todavía las normas IRAM de bloques, expresan la resistencia a la compresión utilizando el área neta, pero esta situación irá cambiando en el futuro, sobretodo en el caso que el Cirsoc adopte a la Norma ACI 530 como código para las estructuras de mampostería. Deberán cumplir con los requisitos establecidos en las siguientes tablas: Ancho nominal del bloque (mm) 150 200 300 Tabique longitudinales (mm) * 20 25 32 Tabiques transversales (mm) * 25 25 28 (*) Medidas promedio de 3 bloques tomados en al punto de menor espesor según norma IRAM 11.561-4 6 RESISTENCIA A COMPRESIÓN: En lo que a características mecánicas se refiere, la resistencia a la compresión, sobre la sección bruta del mampuesto, es un índice que proporciona la medida de la capacidad de resistir cargas de la mampostería. La norma IRAM 11561-3 “Bloques portantes de Hormigón” año 1997 dice: Los bloques ensayados según lo especificado en la norma IRAM 11561-4, cumplirán los requisitos de la tabla siguiente: BLOQUES PORTANTES DE HORMIGON RESISTENCIA A LA COMPRESION DE LA SECCION BRUTA DE LOS BLOQUES (Mpa)* PROMEDIO DE TRES UNIDADES 6,0 UNIDAD INDIVIDUAL 5,0 * 1 Mpa = 10,2 Kg / cm2 4.3. ABSORCIÓN DE AGUA: La absorción de los bloques de hormigón es una importante propiedad porque está relacionada a la contracción y, en alguna medida con la durabilidad. La norma IRAM 11561/97 limita dicha absorción, medida luego de una inmersión en agua de la unidad durante 24 horas, y cuyos valores se indican en la tabla de más abajo. También su importancia radica en que esta influye directamente en la adherencia entre bloque y mortero, ya que en caso de ser elevada, el agua de amasado del segundo desaparece antes que se produzca la hidratación del cemento, resultando en una pérdida total o parcial de dicha adherencia. Las Normas IRAM 11561–2 y 11561–3 especifican los siguientes valores máximos de absorción de agua, tanto para bloques portantes como no portantes: Designación Densidad del Hormigón (Kg/m3) Absorción de agua (Kg/m3) Liviano < 1700 290 Mediano 1700 a 2000 Normal > 2000 240 210 Los valores arriba indicados corresponden a una absorción igual a un 17%, 13%, 10,5% respectivamente, del peso del bloque. Estos Mampuestos por su proceso de fabricación (vibrado, compactado, curado forzado, controlado) tienen muy baja permeabilidad, lo que los hacen aptos para su 7 En 1990 la norma norteamericana de bloques portantes de hormigón, ASTM C 90 cambió de área bruta a área neta. El mismo se debió a que el método de diseño de la mampostería estructural utilizaba cada vez más el área neta para determinar las tensiones admisibles. En nuestro país todavía las normas IRAM de bloques, expresan la resistencia a la compresión utilizando el área neta, pero esta situación irá cambiando en el futuro, sobretodo en el caso que el Cirsoc adopte a la Norma ACI 530 como código para las estructuras de mampostería. Deberán cumplir con los requisitos establecidos en las siguientes tablas: Ancho nominal del bloque (mm) 150 200 300 Tabique longitudinales (mm) * 20 25 32 Tabiques transversales (mm) * 25 25 28 (*) Medidas promedio de 3 bloques tomados en al punto de menor espesor según norma IRAM 11.561-4 6 5.MORTERO DE ASIENTO INTRODUCCION: La elaboración y colocación del mortero de asiento, deben ser realizada con mucha atención para así obtener muros con: ¾ Elevada Resistencia: debido a que en muchos casos, el mortero, forma parte de la estructura del muro, transmitiendo esfuerzos entre unidades. ¾ Juntas poco permeables ¾ Puentes térmicos e hidrófugos interrumpidos ¾ Adecuada terminación estética. Los últimos tres puntos mencionados tienen mucho que ver con la trabajabilidad, y adherencia lograda en el mortero, por una correcta elección de arena y dosificación, teniendo como resultado, buena plasticidad, retención de agua necesaria para hidratar el cemento existente, y buen rendimiento de la mano de obra. La inversión en los componentes del mortero, no es significativa dadas las funciones a cumplir y la baja cantidad necesaria para levantar 1 m2 de muro. 5.1. MATERIALES: A continuación, haremos descripción de los integrantes del mortero con su respectivo ejercicio: ¾ Cemento portland: otorga resistencia y durabilidad. ¾ Cal: trabajabilidad, retención de agua y alguna capacidad ligante limitada. (utilizar en casos de no estar en contacto con armaduras) ¾ Arena: es el componente que necesita mayor atención, debido a que es el menos controlado por los proveedores, y que pasa a ser el relleno del mortero brindando el cuerpo necesario, limitando la contracción y controlando la fisuración. ¾ Agua: es fundamental para que se generen las reacciones químicas del cemento, participa como lubricante. Aditivo: en muchos casos reemplaza la cal en sus funciones, con similares prestaciones o mayor efectividad, sobre todo ante climas extremos (calor, frio, vientos, etc.) 5.2. ARENA: La tabla detallada a continuación, indica los límites de granulometría admisibles de arenas para el mortero de asiento, comprendidas entre las gruesas y las finas. De ésta manera, se obtienen morteros libres de segregación, con mayor plasticidad y por lo tanto mejor trabajabilidad. 9 GRANULOMETRIA TAMIZ IRAM PASA % 4,8 mm (Nº4) 100 2,4 mm (Nº8) 95 a 100 1,2 mm (Nº16) 70 a 100 590 micrones (Nº30) 40 a 75 297 micrones (Nº50) 10 a 35 149 micrones (Nº100) 2 a 15 (Tabla del Suplemento de B.Hº de la AABH) 5.3. PROPORCIONES PARA DISTINTOS MORTEROS En la norma IRAM 11556, están especificadas las proporciones aconsejables a utilizar, para diferentes tipos de morteros según su destino y clasificación. MORTERO PROPORCION CONGLOMERANTES DE TIPO A CEMENTO CAL PROPORCIONES EN VOLUMEN DE LOS CEMENTO PORT 1 CEMENTO DE ALBAÑIL CAL HID.O VIVA - 1/4 AGREGADOS B C 1 1 - 1/4 a 1/2 1/2 a 1,25 no menos de 2,25 ni mas de D 1 - 1,25 a 2,25 3 veces la suma A 1 1 - de los volúmenes CEMENTO B 1/2 1 - de los conglom. DE ALBAÑ. C - 1 - D - 1 - MORTERO TIPO DESTINO SUGERIDO A MUROS Y ZAPATAS DE FUNDACION, MUROS PORTANTES EXTERIORES DE ALTAS CARGAS DE COMPRESION O CARGAS HORIZONTALES ORIGINADAS POR EMPUJE DE SUELOS, VIENTOS O SISMOS. B MUROS PORTANTES, SUJETOS A CARGAS DE COMPRESION PERO QUE REQUIEREN DE ALTA RESIST. DE ADHERENCIA PARA ESFUERZOS DE CORTE O FLEXION C MUROS PORTANTES O EXTERIORES DE MAMPOSTERIAS SOBRE NIVEL DE TERRENO CON CARGAS MODERADAS D TABIQUES INTERIORES NO PORTANTES, DIVISORIOS Y DECORATIVOS 10 Microhormigón Partes de cemento Portland en Volumen fino grueso 1 1 Agregado medido en la condición húmedo suelto fino 21/4 a 3 21/4 a 3 grueso 1a2 Dosificación tipo en peso y volumen: DOSIFICACION DE MICROHORMIGON (GROUT) H 17 ( 170 kg/cm2) - ASENTAMIENTO 20 cm - TAMAÑO MAXIMO PIEDRA 10 mm VOLUMEN PESO EN 1 m3 1 365 kg ARENA FINA 1.6 586 kg ARENA GRUESA 0.9 335 kg 2 753 kg CEMENTO PIEDRA AGUA 205 litros RESISTENCIA: El Grout, deberá tener una resistencia a la compresión mínima de 140 Kg/cm2 a los 28 días y como regla general no superará en un 20 % la resistencia de la mampostería dada por el área neta del bloque. Alojado el grout en el interior de la mampostería, perderá agua debido a la absorción de las unidades, entonces la relación agua/cemento bajará, beneficiando esto posterior incremento de la resistencia del microhormigón. La humedad retenida en la periferia de la mampostería, durante el período de fragüe y endurecimiento, estará asegurando las condiciones óptimas de humedad necesarias para una satisfactoria y necesaria hidratación del cemento. Los valores de resistencia se pueden obtener, confeccionando moldes con el enfrentamiento de cuatro unidades utilizadas en obra, forrados con papel secante, para obtener probetas prismáticas según norma IRAM 1712. De ésta manera, tendremos valores muy parecidos a los reales, dado que no dependerán solamente de las dosificaciones del relleno, sino también de las condiciones de absorción de las unidades. 13 6. MORTERO – HORMIGÓN DE RELLENO, GROUT. El Microhormigón (Grout) es uno de los elementos fundamentales en la mampostería reforzada y tiene características que le son propias por las funciones que deberá cumplir, diferenciándolo del hormigón usado corrientemente. Definición según la norma IRAM 1712, “es una mezcla de conglomerantes hidráulicos y agregados de elevada fluidez para facilitar su colocación” , sin segregaciones, rellenando los huecos o cavidades de los bloques. Las funciones del Grout en la mampostería estructural son: ¾ Rellenar y unir partes adosadas cuando así son diseñadas. ¾ Aumentar la sección transversal de la pared, ayudar a resistir cargas verticales y laterales de corte. ¾ Transferir esfuerzos de la mampostería al acero de refuerzo, cuando la pared está sujeta a solicitaciones laterales de viento, sismo u otras. ¾ Recubrir las barras de acero alojadas en cavidades horizontales o verticales. El espacio a ser llenado, así como la altura de vertido del grout, son los dos condicionantes físicos para la elección del microhormigón fino o grueso. La siguiente tabla nos guía para ésta clasificación: Tolerancias para la colocación del refuerzo máxima altura (m) tipo de microhormigón Dimensiones mínimas de celdas a ser llenadas con grout. 0.3 fino grueso fino grueso fino grueso fino grueso 40 x 50 mm 40 x 75 mm 50 x 75 mm 65 x 75 mm 65 x 75 mm 75 x 75 mm 75 x 75 mm 75 x 75 mm 1.5 3.7 7.3 Cuando se llena con grout en altura donde la menor medida horizontal es 8 cm., el máximo tamaño del agregado es de 12 mm. Y de cantos redondeados, cuando el ancho es de 12 cm. El máximo tamaño del agregado será 19 mm. Aquellos espacios que tengan mas de 15 cm a ser rellenados con grout, la sección de éste elemento deberá ser designado como un miembro de HºAª. La siguiente tabla muestra las proporciones d Grout en volumen, con aridos finos o gruesos, en los cuales se determinarán con ensayos si la dosificación es correcta. 12 5.4. MEZCLADO ADECUADO PARA UN BUEN MORTERO ¾ Mezclado mecánico: es el realizado con hormigonera o “perita” y el mas conveniente de los dos, los pasos a seguir son: 1. Agregar la mitad de agua necesaria 2. La mitad de la arena. 3. Toda la cal. 4. Todo el cemento y el resto de la arena. 5. El resto del agua. 6. Dejar que la hormigonera agite el pastón durante 3 a 5 minutos, hasta alcanzar la consistencia Nota: llegado el momento de corregir el exceso de agua, la manera correcta es hacerlo en forma proporcional, es decir, no solo agregar arena sino también cemento y cal, respetando así las dosificaciones detalladas anteriormente. CONSUMOS DE MORTEROS SEGÚN EL TIPO DE MAMPOSTERIA TIPO DE MAMPOSTERIA CANTIDAD Litros/m2 1 2 3 4 5 6 7 8 B.H. con revoque interior B.H. con revestimiento int. placa de yeso B.H. con revoque interior y exterior B.H. simil piedra con revoque interior B.H. simil piedra color con revoque int. Ladrillo cerámico con revoque dos caras Ladrillo común con revoque dos caras Ladrillo común rev. 1 cara / otra vista 17 17 22 17 17 60 121 101 11 6.2. PROCEDIMIENTO DE ENSAYO: ¾ Cada probeta de mortero de relleno tendrá una sección transversal cuadrada, de 75 mm de lado o mayor, siendo la altura el doble de la medida de los lados. ¾ Se llenará el molde con mortero de relleno en dos capas. Se compacta cada capa con 15 golpes de varilla punta redondeada. Se compacta la capa inferior a través de todo su espesor sin golpear el fondo. La segunda capa se coloca con un exceso de 5 mm sobre el borde de los bloques y se lo compacta penetrando unos 10 mm en la capa inferior. Los golpes deben distribuirse uniformemente sobre toda la sección transversal de la probeta. ¾ Se sacarán 3 probetas por cada tipo de grout y por cada 140 m3 de material, también en el cambio de dosificación de mezcla. ¾ Para confeccionar 3 probetas se extraerán como mínimo 15 litros de grout. ¾ Se debe mantener húmeda la superficie de la muestra y no perturbarla durante 48 hs. ¾ Prevenir que la muestra esté sometida a temperaturas extremas, luego de 48 hs, se desmolda y se transportan a laboratorio, manteniéndolas húmedas y en un recipiente que las proteja de golpes o vibraciones. Informe del Ensayo: 1. Mezcla de diseño 2. Asentamiento del grout. 3. Tipo y nº de mampuestos utilizados para confeccionar el molde 4. Descripciones de las probetas, medidas y falta de verticalidad de las caras en porcentaje. 5. Historia del curado, incluyendo temperaturas máximas y mínimas, edad de probeta a ser ensayadas. 6. Sección de cada probeta, carga máxima aplicada, resistencia a la compresión y promedio de resistencia de la muestra. 14 7. ARMADURAS Se utilizan varillas de diámetros convencionales, nervadas, con longitudes de empalme similares a las utilizadas para Hormigón armado tradicional, mínimo 40 Ø. (Ejemplo: para hierro Ø12) longitud de empalme 50 cm), en perfecto estado y libres de impurezas o cualquier elemento que impida la adherencia, transferencia de esfuerzos, etc. La utilización de mampuestos portantes y modulares, nos permite ahorrar gran tiempo y dinero, con la eliminación de encofrados y la posibilidad de colocar las armaduras necesarias dentro de los espacios del muro, ya sea en forma horizontal y o vertical. 7.1. Armadura vertical: Se alojan dentro de las cavidades continuas formadas por coincidencia de agujeros de cada uno de los mampuestos, sin importar si la junta es trabada o vertical continua, ya que las unidades no tienen tapa y son simétricos, teniendo en cuenta que se ha respetado la modulación de la 1º hilada. Inicialmente la armadura debe quedar empotrada en la fundación, en forma de dovelas y separadas entre sí distancias modulares a 20 cm. 7.2. Armadura Horizontal. Las cavidades formadas en éste sentido, son logradas con el uso de bloques rebajados en el Centro (BR), lo cual nos permite armar vigas, encadenados o dinteles dentro de la mampostería, vinculándolas con los encadenados verticales o columnas, ya que éste bloque no tiene tapa. 15 Viga: H=40cm, fondo de viga perdido: papel tipo ruberoid El uso de dos o tres hiladas con el BR, permite armar vigas dentro de 40 o 60 cm de altura. Para el armado de dinteles, existe el denominado Bloque “U”, tiene tapa y en algunas ocasiones se puede combinar con el BR. 8. Guía de Colocación. Procedimientos Constructivos. 8. 1. Recepción en Obra, Almacenamiento. Es necesario que las partidas de bloques lleguen a la obra, sean inspeccionados justo en ese momento, para proceder a la aprobación o rechazo de los mampuestos a utilizar, teniendo cuidado en el manipuleo, sobre todo para unidades destinadas a paredes vistas ya sean bloques texturados o lisos. Lo recomendable para el almacenamiento, en caso de no hacerlo bajo techo, es utilizar un film de polietileno o lona, cubriendo los bloques para protegerlos del agua de lluvia, de manera que al utilizarlos no contengan humedad en exceso. Si no se puede proceder de ésta manera, dejarlos secar en el acopio, ya que si pierden humedad una vez colocados, tendrán variedad dimensional, con la consiguiente posibilidad de crear microfisuras. 16 8.2. Replanteo de muros 1º hilada En principio es importante armar lo comunmente denominado como “1º hilada en seco”, realizando la colocación de bloques sin mortero, separados entre 1 cm con la ayuda o no de espaciadores /Ø8mm), para de ésta manera salvar cualquier diferencia en ésta etapa y poder realizar la perfecta modulación de la mampostería. Luego de verificada la posición de las armaduras, para los encadenados verticales u la modulación para colocar bloques enteros o el medio, sin necesidad de efectuar cortes, se procede a la colocación definitiva de mampuestos con el replanteo resuelto. 8.3. Colocación de mezcal o mortero. Elaborado un buen mortero, como hemos detallado anteriormente, procedemos con la 1º hilada guiándonos con un hilo o calandro, colocando la mezcla solo y exclusivamente sobre los bordes longitudinales del bloque formando dos fajas horizontales y dos verticales, sobre la cara que hará contacto sobre el bloque adyacente, interrumpiendo el “camino” o puente térmico-hidráulico que forma el mortero alojado en forma transversal a la dirección del muro. Fajas horizontales Fajas verticales Ubicadas las fajas, sobre la fundación, o hilada inferior y sobre la cara frontal del bloque a colocar, es conveniente efectuarle un golpe sobre el piso o tablón para lograr la adherencia, con el fin de mantener el mortero en su lugar al levantar el bloque. Éste detalle es fundamental, para dejar bien llena la junta vertical en el preciso momento de colocar el mampuesto, teniendo como resultado: 17 ¾ ¾ ¾ ¾ RENDIMIENTO: DEBIDO A QUE NO SE DEBEN RELLENAR LAS JUNTAS LUEGO DE EJECUTADO EL MURO BUENA TERMINACION: ASEGURÁNDONOS DE DEJAR LLENA LA JUNTA VERTICAL, SE EXTRAE FACILMENTE EL MATERIAL SOBRANTE, SIN NECESIDAD DE MANCHAR LOS BLOQUES. ADHERENCIA ENTRE BLOQUES Y MORTERO: NECESARIA PARA LA AISLACION TERMICA E HIDRAULICA. RESISTENCIA DEL MURO: YA QUE EL MORTERO PARTICIPA DIRECTAMENTE EN EL COMPORTAMIENTO ESTRUCTURAL. Una vez apoyado el bloque sobre las fajas longitudinales y usando hilo guía, se buscará como primer paso: 1. El centímetro de junta, para mantener la modulación horizontal, con ayuda de maza liviana y espaciador si se quiere. 2. Recuperar el material sobrante, dejando las caras vistas para terminar de alinear el bloque. 18 3. Bajar bloque a hilo o a nivel Recomendaciones. ¾ CONTROLAR CON NIVEL DE MANO, CADA 3 O 4 BLOQUES EN SENTIDO TRANSVERSAL, PARA QUE NO QUEDEN BORDES O PUNTAS SALIENTES. ¾ ¾ TOMAR COMO COSTUMBRE, NO MANCHAR LOS BLOQUES. SELECCIONAR BLOQUES CON PUNTAS CACHADAS, RASPADOS O RAYADOS, PARA LUGARES POCO VISTOS O CORTES. CHEQUEAR LA MODULACION FALTANDO 3 o 4 BLOQUES, PARA COMPLETAR LA HILADA “A PLOMO” POR LOS CUATRO LADOS ¾ 19 ¾ NO UTILIZAR MEZCLA DESPUES DE 2 O 2 HORAS Y ½ DE ELABORADO EL PASTON. ¾ LAS CORRECCIONES REALIZADAS EN LA COLOCACION DE CADA BLOQUE, DEBEN EFECTUARSE CUANDO EL MORTERO MANTIENE SU PLASTICIDAD, DE NO SER ASI, SE DEBE EXTRAER EL MAMPUESTO ELIMINANDO EL MORTERO, PARA REPETIR LA OPERACIÓN CON MATERIAL FRESCO. IMPORTANTE: LOS BLOQUES DE HORMIGON NO SE MOJAN, EN CASO DE TRABAJAR CON ELEVADAS TEMPERATURAS, PRESENCIA DE VIENTO, O AMBOS FACTORES, SE PUEDEN HUMEDECER SOLAMENTE LAS SUPERFICIES DONDE SE ALOJA EL MORTERO CON EL USO DE UNA PINCELETA, 9. Tomado de juntas. De suma importancia para cumplir técnica y estéticamente con un muro bien ejecutado. La junta mas utilizada es la cóncava redonda, siendo realizada con un junteador materializado por un Ø 12 liso. Existen cortos, para juntas verticales o largos para horizontales. 20 Los pasos a seguir son: a) MEDIR EL TIEMPO JUSTO PARA REALIZAR EL TOMADO, DEPENDIENDO DE LAS CONDICIONES CLIMATICAS, SIENDO OPTIMO EL MOMENTO, CUANDO EL MORTERO NO MANCHA SI APOYAMOS UN DEDO. SI EL MATERIAL ESTA FRESCO, SE MANCHARAN LOS BORDES DEL BLOQUE, SI HA FRAGUADO MAS DE LO NECESARIO, NO SE OBTENDRA BUENA TERMINACION Y COMPACTACION DE LA JUNTA. COMPRIMIR LA JUNTA, AYUDA A SELLAR ALGUNA MICROFISURA EXISTENTE, Y CONTRIBUYE A LA BAJA PERMEABILIDAD DEL MURO. b) LA REBARBA QUE SUELE FORMARSE, DEBE DEJARSE SECAR MAS PARA RASPARLA O CEPILLARLA SIN OCASIONAR MANCHAS. c) EL TOMADO DE JUNTAS, SIEMPRE DEBE REALIZARSE EN AMBAS CARAS DEL MURO, AUN SABIENDO, QUE ESTE SERA REVESTIDO O REVOCADO 10.JUNTAS DE CONTROL DE MOVIMIENTO Introducción. En la construcción, los diferentes materiales que la componen, tienen un movimiento posiblemente ocasionado por: diferencias de temperatura, alteraciones en el contenido de humedad, y o empujes ejercidos por el accionar de otros elementos que forman el conjunto. Estos esfuerzos, originan tensiones internas que pueden superar la capacidad que tienen los Mampuestos de Hormigón para absorberlas, sobre todo, si las solicitaciones creadas son de tracción. La sumatoria de tensiones, nos podría dar como resultado una falla en el muro en forma de fisura o grieta, perdiendo permeabilidad, hermeticidad, durabilidad, etc. afectando la estabilidad lateral de las secciones. Como este movimiento es inevitable, la idea, es controlar las diferencias por contracción o dilatación construyendo juntas de control para tal fin. El dimensionado y forma de las juntas, se hará para debilitar secciones verticales continuas y así dar lugar al “trabajo” de la estructurar en caso de crearse la fisura, esta será poco aparente debiendo estar completamente sellada con algún material elástico. A continuación se detalla en el cuadro la relación entre altura de muro y longitud de panel entre juntas de control, respetando longitudes máximas entre las mencionadas juntas: Sin refuerzo horizontal Relación de panel L/H La longitud del panel no excederá 2 12.5 Con refuerzo horizontal: 2 Ø 4.2 en juntas horizontales cada 60 cm 2.5 14 cada 40 cm 3 16 cada 20 cm 4 18 21 L: separación entre juntas de control. H: altura del muro adoptado. Ejemplo: para un muro de H = 3.5 m sin refuerzo horizontal, la separación de juntas de control sería: L / H = 2 => L=2x H = 2 x 3.5 m = 7 m A continuación se incluyen algunos detalles sobre materialización de juntas de control y los casos más habituales en que son necesarias Casos habituales de Juntas de Control Aspecto de una Junta de Control en un muro con bloques símil piedra Materialización de una Junta de Control (espesor 1 cm) con papel tipo “ruberoid”. Se puede materializar también con una plancha de EPS (“telgopor”) y posterior sellado. 22 En general, en el caso de aberturas de ancho mayor a 2 m., las Juntas de Control van a ambos lados. Materialización de una Junta de Control en el medio de dos 2 aberturas. Esto es INCORRECTO Materialización de Juntas de Control en ventanas 11.DETALLES CONSTRUCTIVOS DE LOS MUROS CON MAMPUESTOS DE HORMIGON Es de vital importancia, el estudio previo y minucioso del conjunto en si para lograr: la mejor calidad y mejor economía. Lo interesante es lograr este objetivo con el mismo equipo (humano, físico) y los mismos materiales. Los puntos a tomar en cuenta serian: Estructuras: Intersección de muros, si son portantes, crear un vínculo para que actúen en forma monolítica. Si en la unión existe un muro no portante, como en el caso de un tabique divisorio, formar trabas mediante planchuelas separadas verticalmente cada dos hiladas. Efectuar refuerzos laterales de muros en casos de necesitarlos. Modulación: Por sobre todas las cosas, si bien tenemos flexibilidad para el diseño debido al modulo de 20 cm., este punto no debe perderse en ninguno de los casos a replantear. Es valida cualquier solución adoptada por el proyectista que no implique el corte o canaleteo de los muros, esto no es por una cuestión de resistencia, sino por la irracionalidad del sistema. Instalaciones: Los servicios también crean una gran diferencia con el sistema tradicional, debido a que en muchos casos la cañería, nace junto con la primer hilada de bloques de 23 hormigón, esto conduce a que se proyecte y defina de antemano todos, o la mayoría de las instalaciones actuantes. Se pueden armar de cuatro maneras diferentes: 1) A la vista, engrampadas en pared. 2) En ranuras, formadas por mampuestos de menor espesor en muros 3) En doble pared, para gran cantidad de cañerías (locales húmedos) 4) Por las cámaras de aire de los mampuestos, a medida que se levanta la pared. Comodoro Rivadavia, mayo de 2004 RECUERDE: CUMPLIR Y/O HACER CUMPLIR ESTOS CONSEJOS PRACTICOS, PERMITIRA APROVECHAR LAS INMENSAS POSIBILIDADES Y VENTAJAS QUE OFRECEN LOS MAMPUESTOS DE HORMIGON DE ALTA CALIDAD, CON LOS MEJORES RESULTADOS. REFERENCIAS BIBLIOGRAFICAS: • Suplemento de Bloques de Hormigón. Asociación Argentina del Bloque de Hormigón (Ing. Timoteo Gordillo). • Manual de Bloques de Hormigón de Corblock (Corcemar). • Concrete Masonry Handbook de PORTLAND CEMENT ASSOCIATION (PCA) • INFORMACION TECNICA DE NCMA TEK, FASCICULOS DE NATIONAL CONCRETE MASONRY ASSOCIATION Asesórese gratuitamente al TE : 0-800-999-PCRSA (72772) E-mail: [email protected] 24