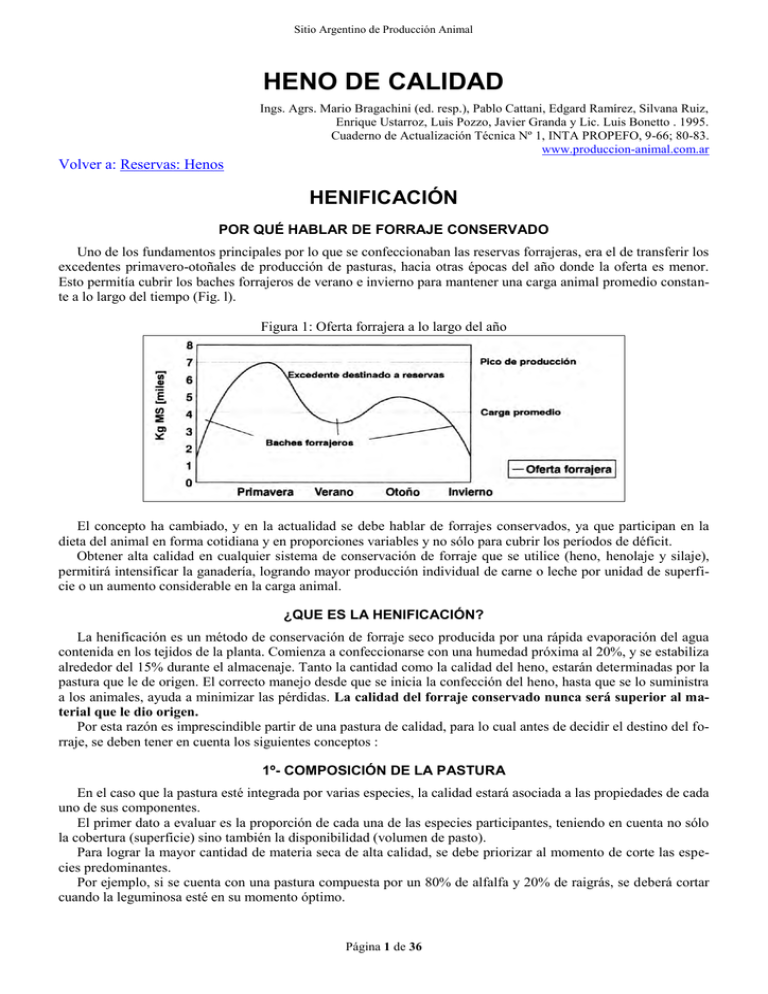

heno de calidad - Produccion animal

Anuncio