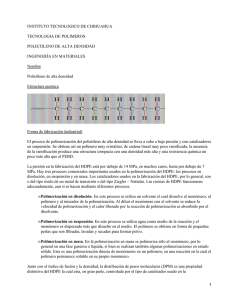

Sintesis de Polimeros

Anuncio