Destilación Discontinua - Laboratorio de Operaciones Unitarias II

Anuncio

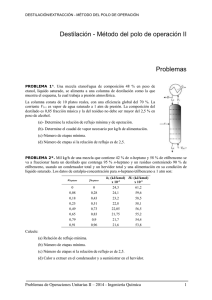

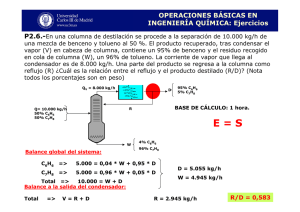

DESTILACIÓN DISCONTINUA OBJETIVOS DE LA PRÁCTICA Objetivo General Concentrar y purificar el alcohol obtenido en la destilación continua Objetivos Específicos 1. Estudiar el proceso de destilación discontinua tanto sencilla o diferencial como con reflujo, ya sea este variable o constante. 2. Utilizar el método McCABE-THIELE para determinar el número de etapas teóricas de la columna, teniendo en cuenta que solo existe zona de enriquecimiento. 3. Realizar los balances de materia y energía para la operación 4. Determinar la altura de empaque equivalente a una etapa teórica 5. Obtener los rendimientos másicos y energéticos de la operación MARCO CONCEPTUAL Destilación en discontinuo La destilación por lotes es una operación que no ocurre en estado estable, debido a que la composición de la materia prima cargada varía con el tiempo. Las primeras trazas obtenidas son ricas en el compuesto más volátil, pero a medida que procede la vaporización el contenido de este compuesto va disminuyendo. Lo anterior se ve reflejado en el aumento de la temperatura de todo el sistema de destilación, debido a que en el recipiente se concentran los componentes menos volátiles. Una operación en discontinuo es benéfica sí: o La cantidad de materia prima a destilar es demasiado pequeña como para realizar una operación en continuo. Las principales limitaciones se dan en los equipos que requieran una capacidad mínima de operación como las bombas, intercambiadores de calor, tuberías e instrumentación. o Los requerimientos de operación de la planta oscilan en gran medida debido a las características de la alimentación y el volumen a manejar. Los equipos para destilación por lotes ofrecen mayor flexibilidad operacional que los equipos que trabajan en continuo. o Se desea utilizar el equipo de destilación para aplicar a diversas recuperaciones de productos. o El producto principal posee pequeñas cantidades de impurezas Para los sistemas de destilación por lotes aparecen diversas configuraciones que definen tanto el enómeno como la forma de modelar la operación, las cuales son: Química! - Destilación simple sin reflujo - Destilación con reflujo constante - Destilación con reflujo variable Destilación con reflujo (columna de enriquecimiento) La destilación en una columna que solo posee zona de enriquecimiento es un caso especial de separación en donde la columna solo posee la sección correspondiente a la rectificación. Por lo tanto, la alimentación no se realiza en un sector cercano a la mitad de la columna, sino que se hace por el fondo en forma de vapor. El vapor puede ser inyectado directamente cuando procede de otra columna, de otra manera se utiliza un rehervidor para generarlo. El destilado que se produce por la cima de la torre de destilación, generalmente, es muy rico en el componente más volátil y el residuo contiene una pequeña fracción del componente más ligero. Esta configuración de columna aparece por la necesidad de obtener los productos de cabeza de la torre con una alta concentración del compuesto más volátil a un precio reducido. La figura muestra el esquema de una torre que posee solo zona de enriquecimiento y opera por lotes. Planteando los balances de materia a la columna se obtiene: Separando variables e integrando la ecuación La ecuación de balance de materia anterior es muy parecida a la ecuación de Rayleigh, con la diferencia que las composiciones del destilado y del rehervidor no están en equilibrio. La integral de la ecuación pede ser resuelta gráficamente. Para el caso de tener una columna que posee solo sección de rectificación se cumple la ecuación para la línea de operación que se trabaja en el método de McCabe-Thiele: Las columnas de destilación por lotes con reflujo pueden ser operadas de dos maneras: 1. Rectificación con reflujo constante: cuando la relación de reflujo es un parámetro establecido, el cambio en la composición del rehervidor hará que la composición del destilado varíe en el tiempo. La rectificación utilizando reflujo constante funciona de forma análoga a la destilación simple; no obstante, usar el reflujo hace que la disminución en la composición del destilado sea más lenta. La representación de este caso sobre el diagrama de McCabe-Thiele fue descrito por Smoker y Rose, se presenta en la figura La carga inicial del equipo se caracteriza por tener una composición de etapas teóricas la composición por: y para dos del destilado será , la línea de operación vendrá dada Después de un tiempo la composición en el rehervidor caerá a y, manteniendo constante el reflujo, la composición de cabeza disminuirá hasta alcanzar un valor de La línea de operación para este instante de tiempo será: . Como se puede observar en la figura 3.4, no es conveniente la operación a reflujo constante debido a que la composición del destilado varía con el tiempo. 2. Rectificación con reflujo variable: utilizando una relación de reflujo variable se puede evitar que la composición de la cima de la columna disminuya con el tiempo, pero a un costo energético extra debido a que se incrementan los requerimientos de calor y el tiempo de operación de la torre. Realizando un paralelo con el ejemplo cualitativo de rectificación con reflujo constante, se ve en la figura que para el mismo número de etapas la composición de cima se mantiene constante si el reflujo se incrementa. Para el tiempo cero la línea de operación es: Y para el tiempo posterior, cuando el reflujo pasa de ser R a se tiene: Se pueden utilizar el tanteo y error experimental o el método McCabe-Thiele para estimar la variación del reflujo que permita mantener la concentración de cima constante, esto se amplia en el procedimiento en la sección de iniciación de la operación. DESARROLLO DE LA PRÁCTICA MATERIALES Y EQUIPOS Materia prima Etanol obtenido en la operación de destilación continua Equipos Torre de destilación (figura 3.6) 3 Probetas de 1000 ml 2 cronómetros Areómetro de densidad Alcoholímetro de grados Gay-Lussac Baldes Termómetro PROCEDIMIENTO 1. Cálculos preliminares: de manera análoga a la práctica de destilación continua, se sugiere realizar los siguientes cálculos antes de iniciar la práctica: - Diagrama de equilibrio T-xy para el sistema etanol-agua - Diagrama de equilibrio x-y para el sistema etanol-agua 2. Reconocimiento de la torre de destilación: de igual forma, como se trabajó en la destilación continua, debe realizarse un reconocimiento global de las válvulas y las líneas de flujo que se deben controlar y manejar durante esta la operación. 3. Adecuación de la columna: antes de iniciar la operación la torre debe ser humedecida o lavada con agua, según el caso. Humidificación: el agua se alimenta por la segunda válvula de alimentación (f), cae por la torre y sale por la parte inferior de la torre. La disposición de las válvulas son las planteadas en la tabla. Con este procedimiento se logra humedecer el tramo inferior (VII) e intermedio de la torre (VIII); el tramo superior (IX) se humedece adicionando agua por el divisor (XI), de tal forma que entre a la torre por el conducto del reflujo. Lavado: La configuración de las válvulas se presenta en la tabla. El agua se alimenta a la torre por la primera válvula de alimentación (e). Con el objetivo de acumular el agua en la torre (inundarla), se deja cerrada la válvula de salida (k). Cuando la torre este llena de agua, se vacía por la válvula (k) y se corrobora que el agua esté saliendo clara. 4. Adecuación de la materia prima: el alcohol obtenido en la destilación continua debe diluirse con agua o adicionar colas de operaciones anteriores, para completar una carga de 55 litros en el calderín. A la mezcla final se le toman datos de densidad, grados alcohólicos, masa y volumen. 5. Carga del rehervidor: disponer las válvulas para que el flujo llegue al calderín (IV). Iniciar la carga del alcohol adaptado en el paso anterior con la ayuda de la bomba (II). 6. Calentamiento del calderín: disponer las válvulas para iniciar la operación. No olvidar purgar las líneas de vapor (A y B) antes de conectar a los equipos. Cuando se inicia el calentamiento se toma como tiempo cero y se realiza el seguimiento de las variables que presenta el cuadro. Estos datos corresponden a la etapa de estabilización. El calentamiento de la destilación por lotes se realiza a una presión de vapor entre 8 psig y 10 psig. 7. Calentamiento de la torre: los tramos de la torre de destilación se calientan a medida que se producen los vapores en el rehervidor (IV). Cuando la temperatura 4 (T4) empieza a aumentar, se debe abrir la válvula del agua de enfriamiento (C) del condensador de la cima (X) y abrir por completo la válvula que maneja el reflujo (r), (esta posición indica un reflujo infinito). 8. Condiciones de estado estable: se considera que la torre ha llegado al estado estable cuando las diferentes variables de operación se mantengan constantes durante 3 ó 4 datos consecutivos. En este momento se preparan los materiales necesarios para medir las variables de seguimiento. 9. Iniciación de la operación: la destilación por lotes empieza cuando se estabilice la torre. El objetivo es obtener el etanol con la concentración más elevada posible, cercana a la composición azeotrópica. En esta etapa el reflujo se comienza a variar con el fin de mantener la composición del destilado constante; se proponen dos alternativas con las cuales se puede llevar esto a cabo. a. Por tanteo y error: a medida que disminuya la composición de cima se abre paulatinamente la válvula de reflujo (r) y se cierra la válvula que controla el flujo de producto (p), con el fin de mantener el nivel del divisor constante. b. Determinación teórica: utilizando el método de McCabe-Thiele se puede estimar el reflujo para mantener la composición de cima aproximadamente constante5. 10. Seguimiento de variables: durante la destilación por lotes se realiza un registro de las variables necesarias para llevar un control de la operación y desarrollar los cálculos posteriores. Los formatos para la toma de datos se dividen en el cuadro que presenta los datos que se reportan en la base de la torre y en el cuadro se reportan los datos de cima. 11. Recolección del producto: durante la operación se presenta un agotamiento de alcohol en relación a la cantidad inicial, por lo tanto el producto de cima se recolecta según el grado alcohólico que vaya presentando durante la operación. Los dos primeros litros se dejan aparte ya que contienen mayor cantidad de trazas de metanol. Los litros siguientes se recolectan por cortes (en recipientes diferentes) de la siguiente manera: - Corte 1: es el volumen de destilado recolectado que supere los 90ºGL (grados alcohólicos) corregidos por temperatura. - Corte 2: es el volumen de destilado recolectado que se encuentra entre 89ºGL y 80ºGL corregidos por temperatura. - Colas: es el volumen de destilado recolectado que presenta una concentración menor a 79ºGL, pero mayor a 20ºGL. Todos los cortes deben ir almacenados de forma independiente y cada vez que se de paso a otro corte, se aumenta la presión de vapor del calderín para realizar un agotamiento del etanol. 12. Finalización de la operación: la operación se termina cuando la concentración de alcohol en el destilado es inferior a 20ºGL. Cuando se presenten dichas condiciones se detiene el calentamiento del calderín y se espera que bajen las temperaturas del equipo para lavarlo y descargar el residuo que se encuentre en el calderín. 13. Lavado del equipo: este paso se realiza para retirar la mayor cantidad de residuos que estén adheridos al equipo. Como el lavado se realiza con agua caliente se debe alimentar vapor al intercambiador de calor (III) y enviar el agua a la torre de destilación. Los pasos a seguir son. a. Alimentar agua caliente por la parte superior de la columna (f), disponiendo las válvulas en la posición adoptada para humedecer la torre, y se abre la válvula de la parte inferior de la torre (k) para facilitar la salida del agua con los residuos arrastrados. b. Iniciar a descargar el calderín y cuando la temperatura del mismo baje a unos 50ºC, se puede alimentar agua caliente directamente al calderín. Este paso se mantiene hasta que el agua salga clara. 14. Características del destilado: al finalizar la destilación se reportan los datos de volumen, densidad, temperatura y grado alcohólico de cada uno de los cortes obtenidos durante la operación. FORMATO PARA LA TOMA DE DATOS Materia prima - Densidad: - Grados alcohólicos: - Masa: - Volumen: Estabilización de la columna de destilación REALIZACIÓN DE LA PRACTICA CÁLCULOS PRELIMINARES Cálculo de los reflujos: 1. Calculo aproximado de la composición en la alimentación para esto se midió el volumen obtenido en la destilación (17.5 l) y sus respectivos ºGL (55). Ya que la alimentación a la columna de rectificación debe ser 60 litros es necesario adicionarle agua (42.5 l) hasta completar este volumen, obtenièndose una composición de alimentación Xf=0.07. 2. Se utilizó el método gráfico para el calculo de los reflujos variables realizando los siguientes pasos: • • • • • Realizar el diagrama XY de etano agua con los datos reportados en la tabla del informe de destilación. Ubicar la composición de alimentación Xf1=0.07 y trazar una línea vertical hasta la curva de equilibrio. Suponer un destilado con 96º GL al cual le corresponde un XD1=0.88, ubicar este punto en el diagrama y trazar una línea vertical hasta el corte de la línea X=Y. Con los dos puntos ubicados anteriormente hallar la línea de enriquecimiento, de tal manera que se ubiquen 8.5 platos entre Xf1 y XD1. Se calcula la relación de reflujo con el punto de corte de la línea de enriquecimiento con el eje Y y con XD1 asi: R1 = • • • • X D1 0.88 −1 = − 1 = 5.52 pto corte1 0.135 Suponer otro destilado de 94º GL al cual le corresponde un XD2=0.85, nuevamente ubicar este punto en el diagrama y trazar una línea vertical hasta el corte de la línea X=Y. Utilizando la línea de enriquecimiento anterior trazar 8.5 platos iniciando en XD2 hasta encontrar un Xf2 =0.0083. Con los dos puntos XD1 y Xf2 hallado anteriormente encontrar una nueva línea de enriquecimiento, de tal manera que se ubiquen 8.5 platos entre ellos. Se calcula la otra relación de reflujo con el punto de corte de la línea de enriquecimiento anterior con el eje Y y con XD1 asi: R2 = X D1 0.88 −1 = − 1 = 8.78 pto corte2 0.09 3. Con los datos obtenidos anteriormente se calcula el flujo de destilado (D) para la relación de reflujo R1 suponiendo un L01 =30.5 l/h el cual corresponde a una lectura del rotámetro de 35, utilizando la siguiente ecuación: l L h = 5.53 l D = 01 = R1 5.52 h 30.5 4. Se calcula el nuevo reflujo correspondiente a la relación de reflujo R2 , dejando constante el flujo de destilado mediante la siguiente ecuación: L02 = R2 * D = 8.78 * 5.53 l l ml = 48.51 = 809 h h min PROCEDIMIENTO REALIZADO ü Se cargó el rehervidor con 60 litros de la mezcla a rectificar, para lo cual se adicionaron cortes de operaciones anteriores ü Se abrió la válvula de vapor al rehervidor y se dejó estabilizar la torre de destilación operando a reflujo infinito. Durante el periodo de estabilización se tomaron datos cada 5 minutos de temperaturas (del rehervidor, de los tramos de la torre y del agua de enfriamiento), de presión de vapor y peso del condensado, los cuales se reportan más adelante en la tabla de datos. ü Cuando se alcanzó la estabilización de la columna(al meno s tres medidas de temperatura constantes), se fijaron los caudales de reflujo y de destilado utilizando la relación de reflujo 1 la cual corresponde a un valor de 10., obteniéndose un caudal de destilado igual a 50.55 ml/min y una lectura en el rotámetro de 35. Se recogió el rectificado por cortes, es decir, tomando un litro de éste al que se le midió la densidad, y ºGL. Además se siguieron tomando todos los datos. ü Se pasó a recolectar producto en otro recipiente cuando disminuían notablemente los ºGL, además se varió la lectura del rotámetro a 56 utilizando así la segunda relación de reflujo 15.88, se continuo recogiendo hasta que la temperatura de cima (T4) alcanzara un valor de 84ºC. Nota: Las relaciones de reflujo obtenidas en los cálculos previos no se utilizaron en el desarrollo de la práctica por que el tiempo de trabajo era muy corto. TABLAS DE DATOS Tabla 1. Seguimiento de la rectificación tiempo T T1 T2 T3 T4 T5 P chaqueta Peso condensado (min) calderín (min) (ºC) (ºC) (ºC) (ºC) (ºC) (ºC) (psi) (kg) 0 20 14 14 14 14 15 10 0,1 10 25 15 15 14 14 15 10 3,8 20 55 16 15 14 15 15 10 6,5 30 82 76 69 55 15 16 10 10,05 40 83 80 77 71 72 19 10 13,1 50 84 77 71 69 69 23 10 16,65 60 84 75 71 69 69 20 10 20,7 70 85 75 71 69 69 20 10 24,15 80 85 75 71 69 69 21 7 27,45 90 85 75 71 69 69 20 9 30,6 100 85 76 71 69 69 20 10 33,6 110 86 75 71 69 69 20 9 36,3 120 86 75 71 69 69 20 9 39,9 130 86 76 71 69 69 20 9 42,55 140 87 80 71 69 69 20 10 46 150 87 80 71 69 69 20 11 48,15 160 88 81 71 69 69 20 10 53 170 88 82 71 69 69 20 10 57,5 180 89 83 71 69 69 20 12 60,5 190 90 85 71 69 69 21 15 66,1 200 90 85 71 69 69 21 15 68,15 210 91 86 71 69 69 21 12 70,5 220 92 87 72 69 69 21 12 73,55 230 92 87 72 69 69 21 14 78,05 240 93 90 82 69 69 22 12 83,9 250 94 91 90 70 69 21 14 87,95 260 94 91 90 72 69 20 24 94,6 270 94 91 91 90 71 22 18 98,5 280 95 92 92 90 72 18 24 104,3 290 95 92 92 90 74 29 28 109,45 300 95 92 92 91 77 30 41 116,1 310 95 92 92 90 77 33 30 127,9 320 95 92 92 91 81 30 30 133,1 330 95 92 92 90 82 31 36 140,25 T1: T2: T3: T4: T5: 340 95 92 92 91 Temperatura de fondos Temperatura final del primer tramo Temperatura final del segundo tramo Temperatura de entrada al condensador Temperatura de salida del condensador 84 32 38 Tabla 2. Seguimiento del destilado obtenido. Volumen (l) Densidad (g/cc) Caudal (ml/min) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 14.805 0,805 0,805 0,805 0,805 0,805 0,805 0,805 0,805 0,805 0,805 0,82 0,855 0,905 0,94 0,945 50 43 44 45 55 55 55 54 53 55 50 48 48 50 50 Gl alcoholicos 97 97,5 97,5 97,5 97 97 97 97 97 97 94 81 64 46 42 143,55 DESARROLLO DE LOS OBJETIVOS BALANCE DE MATERIA Partiendo de un balance general para un proceso de destilación batch se tiene: V = L+ D Donde: V es la cantidad de vapor de la mezcla generado en el calderín. D es el flujo de destilado L es el reflujo Para efectos de cálculo, se realizarán los balances para cada uno de los reflujos trabajados en la práctica. REFLUJO 1: Propiedades del alimento: Cantidad inicial = 60 litros Densidad = 0.96 kg/l Concentración = 35 °GL Masa total inicial = 60 litros*0.96 kg/l = 57.6 kg Masa inicial agua = 60 litros*(100-°GL)/100 = 39 kg Masa inicial etanol = 57.6 kg – 39 kg = 18.6 kg. Peso molecular del etanol = 46.067 g/gmol. Peso molecular del agua =18.015 g/gmol. Tabla No. 1 Compuesto Masa inicial <kg> Moles iniciales <kgmol> Fracción mol Etanol 18.6 0.4038 0.1572 Agua 39 2.1649 0.8428 Total 57.6 2.5687 1.00 Balance global: F= W + D Balance por componente: xF*F = xW*W + xD*D De la tabla de datos No. 2 se extraen los valores de densidad y volumen de destilado para calcular el valor de D: D <litros> 10 1 °GL 97 94 Tabla No. 2 ρ <g/ml> Masa <kg> etanol <kg> 0.805 8.05 7.7465 0.82 0.82 0.7588 agua <kg> 0.3035 0.0612 Con la anterior información se tiene: Componente Etanol97 Agua Total D97 Etanol94 Agua Total D94 Tabla No.3 Masa total <kg> Moles <kgmol> 7.7465 0.1684 0.3035 0.017 8.05 0.1854 0.7588 0.0165 0.012 6.67E-4 0.82 0.0172 Fracción mol 0.9091 0.0909 1.00 0.8289 0.1711 1.0 Entonces: 2.5687kmol = 0.1854 kgmol + W W = 2.3833 kgmol Por componente: 0.3048 kgmol = 0.1684 kgmol +2.3833*xw xw = 0.0572 masa final etanol en el calderín = 0.1363 kgmol masa final agua en el calderín = 2.247 kgmol Para este reflujo se sacaron dos cortes de concentración diferente: 97 °GL y 94 °GL. Se desarrollará entonces el diagrama de McCabe – Thiele para cada uno de ellos. Cálculo del reflujo: V = L+ D D = flujo de destilado: 48.9 ml/min = 2.93 l/hr L = flujo devuelto a la columna:30.5 <l/hr> Q = Lectura en el rotámetro, 35 El reflujo está dado por: R= L 30.5 = = 10.41 D 2.93 la ecuación de la línea de enriquecimiento se define como: x R y= *x+ D R +1 R +1 Dete rminación de xD : Para el primer corte de destilado (97 °GL) y usando los datos de la tabla No. 2, se encuentra que xD = 0.9091. Como se mencionó, se realizará un diagrama de McCabe- Thiele. Reemplazando valores en la ecuación de la zona de rectificaciones se tiene: y = 0.9124 * x + 0.0797 Para el segundo corte de destilado (94ºGL), xD=0.8289. La ecuación para la zona de rectificación es: y = 0.9124 * x + 0.0726 Método de McCabe- Thiele Utilizando el método de McCabe- Thiele se construyeron las gráficas para el primer reflujo a diferentes cortes, mostradas como gráficas No 2 y 3. Las composiciones de destilado son 0.9091 y 0.8289; las de fondos son 0.0572 y 0.0508, para 97 y 94º GL respectivamente, utilizando las curvas de enriquecimiento mostradas anteriormente; se obtuvo que para la obtención del primer corte la columna se comporta como si tuviera 11.64 etapas teóricas y para el segundo corte 4.94 etapas teóricas. xD 0.9091 0.8289 xW 0.0572 0.0508 Tabla No. 4 xD-xW 0.8519 0.7781 1/( xD-xW ) 1.1738 1.2852 REFLUJO 2: Propiedades del nuevo alimento: Tabla No. 5 compuesto Moles <kgmol> Fracción mol Etanol 0.1363 0.0572 Agua 2.247 0.9428 total 2.3833 1.00 Balance global: Balance por componente: F=W+D xF*F = xW*W + xD*D De la tabla de datos No. 2 se extraen los valores de densidad y volumen de destilado para calcular el valor de D: Tabla No. 6 D <litros> °GL ρ <g/ml> Masa <kg> etanol <kg> agua <kg> 1 81 0.855 0.855 0.6593 0.1957 Con la anterior información se tiene: Tabla No.7 Componente Etanol Agua Total D Masa total <kg> 0.6593 0.1957 0.855 Moles <kgmol> 0.0143 0.0109 0.0252 Fracción mol 0.5687 0.4313 1.0 Entonces: 2.3661 kmol = 0.0252 kgmol + W W = 2.3409 kgmol Por componente: 0.1202 kgmol = 0.0143 kgmol + 2.3409*xw xw = 0.0452 masa final etanol en el calderín = 0.1058 kgmol masa final agua en el calderín = 2.2351 kgmol D = flujo de destilado: 48 ml/min = 2.88 l/hr L = flujo devuelto a la columna. 802.492 ml/min Q = Lectura en el rotámetro, 56 El reflujo está dado por: R= L 802.492 = = 16.72 D 48 Con el cambio de la relación de reflujo no se aumentaron los º GL del producto. Por lo tanto las cantidades obtenidas después de la variación son consideradas como colas por su bajo contenido alcohólico. Eficiencia másica de la operación: Se define como la relación entre la cantidad de etanol alimentada y la cantidad de etanol obtenida en el destilado. e tan ol _ destilado * 100 e tan ol _ a lim entado sin embargo, a los cortes obtenidos en los diferentes reflujos se le deben sumar los ml de 64, 46 y 42°GL, destilados sin ningún criterio, pero adicionados a la mezcla final entregada: Eficiencia = moles destiladas: masa total = 14.805 l * 0.845 kg/l =12.5102 kg masa agua = 2.16 kg masa etanol =10.3439 kg Eficiencia = 12.5102 *100 = 67.26% 18.600 Altura equivalente a un palto teórico: Para este cálculo se realizará un promedio de los paltos teóricos que dieron para cada uno de los reflujos: número de paltos teóricos = 8.29 Los platos equivalentes a la columna son en realidad 7.29, uno menos que el total, el cual corresponde al rehervidor, la altura de la columna es de 297 cm. Así la altura equivalente a cada palto es: HETP = 297/8.29 = 35.83 cm BALANCES DE ENERGÍA Cálculos para la relación de reflujo R= 10.41 Se utilizó para calcular las eficiencias de los siguientes equipos: CONDENSADOR DE CIMA Y REHERVIDOR • EFICIENCIA DEL CONDENSADOR DE CIMA Se utilizó la siguiente correlación, igual que para los demás equipos de intercambio de calor: Calor _ retirado E= *100 Ec. 1E Calor _ cedido Tanto el calor retirado como el calor cedido en el condensador de cima se calcularon de la siguiente forma: • Calor cedido por la mezcla. Se utilizó la siguiente correlación: Qcmc = D * ( R + 1) * [ H G1 − H Lo ] Ec. 2E donde: QcmC = calor cedido por la mezcla D = flujo de destilado: 0.053 Kgmol/h R1 = relación de reflujo: 10.41 HG1 = entalpía del vapor que entra al condensador HLo = entalpía del líquido que sale del condensador H Lo = CPLo * (TLo − TR ) C PLo = YD * C p,et − OH + (1 − YD ) * C P, H 2O TLo = T prom, 5 = 23.48°C = 296.63 K H G1 = YD * [ C p ,et −OH * (TG − TR )] + (1 − YD ) * [C p.H 2 O * (TG − TR )] Ec. 3E La temperatura del vapor que entra al condensador es: T4,prom = 74 °C (347.15 K), al ubicar esta temperatura en la curva del equilibrio líquido vapor etanol-agua a 585 mmHg (presión de Manizales), para una composición molar de destilado XD=0.9091, se observa que se encuentra en la zona de vapor, por lo tanto la mezcla que ingresa al condensador se encuentra en forma de vapor. Los Cp se calculan a una temperatura fija debido a que al condensador ingresa solo vapor. H G1 = 0.9091 * [15682.79] + (1 − 0.9091) * [11623.87] H G1 = 15313.83 j / mol H Lo = 15222.4447 j / mol finalmente Qcmc = 55263.4325Kj / h • Calor ga nado por el agua. Se utilizó la siguiente correlación: QGA = Fagua * ρ AGUA * 1 * C P, AGUA * (Tsal, agua − Ten, agua ), _ Ec. _ 4 E MM AGUA Fagua = 0.2615 _ l / s MM AGUA = 18.015Kg / Kgmol ρ AGUA = 0.9985Kg / l (Tprom, _ ent − sal ) Tsal, agua = 298.45 K _, Ten, agua = 288.15 K C p, AGUA * (Tsal,agua − Ten ,agua ) = 770.01 j / mol finalmente QGA = 40177.63Kj / h • Eficiencia térmica del condensador de cima. EC = QGA 40177.63 * 100 = *100 Q cmc 55263.43 EC = 72.7% Para este cálculo se utilizó el calor global ganado por el agua, debido a que en la práctica no se tuvo en cuenta el tiempo en que se varió el reflujo por lo tanto se realizó un promedio de los datos totales. Cálculos para la relación de reflujo R = 16.72 Nuevamente se utilizó para calcular las eficiencias de los siguientes equipos: CONDENSADOR DE CIMA Y REHERVIDOR • EFICIENCIA DEL CONDENSADOR DE CIMA Se utilizó la siguiente correlación, igual que para los demás equipos de intercambio de calor: Calor _ retirado E= *100 Ec. 1E Calor _ cedido Tanto el calor retirado como el calor cedido en el condensador de cima se calcularon de la siguiente forma: • Calor cedido por la mezcla. Se utilizó la siguiente correlación: Qcmc = D * ( R + 1) * [ H G1 − H Lo ] donde: QcmC = calor cedido por la mezcla Ec. 2E D = flujo de destilado: 0.053 Kgmol/h R1 = relación de reflujo: 16.72 HG1 = entalpía del vapor que entra al condensador HLo = entalpía del líquido que sale del condensador H Lo = CPLo * (TLo − TR ) C PLo = YD * C p,et − OH + (1 − YD ) * C P, H 2O TLo = T prom, 5 = 23.48°C = 296.63 K H G1 = YD * [ C p ,et −OH * (TG − TR )] + (1 − YD ) * [C p.H 2 O * (TG − TR )] Ec. 3E La temperatura del vapor que entra al condensador es: T4,prom = 74 °C (347.15 K), al ubicar esta temperatura en la curva del equilibrio líquido vapor etanol-agua a 585 mmHg (presión de Manizales), para una composición molar de destilado XD=0.9091, se observa que se encuentra en la zona de vapor, por lo tanto la mezcla que ingresa al condensador se encuentra en forma de vapor. Los Cp se calculan a una temperatura fija debido a que al condensador ingresa solo vapor. H G1 = 0.9091 * [15682.79] + (1 − 0.9091) * [11623.87] H G1 = 15313.83 j / mol H Lo = 15222.4447 j / mol finalmente Qcmc = 80981.997 j / h • Eficiencia térmica del condensador de cima. EC = QGA 40177.63 * 100 = *100 Q cmc 80981.997 EC = 49.61% Para este cálculo se utilizó el calor global ganado por el agua, este se muestra en los cálculos que se realizaron para la relación de 10.41. EFICIENCIA DEL REHERVIDOR Los cálculos posteriores se realizan de manera global. • Calor cedido por el vapor vivo de caldera. Se utilizó la siguiente correlación: • Qcvvc = M cvvc * [ −λc ] Ec. 5E Para el cálculo del calor de condensación, se supone que se utilizó vapor saturado, con las siguientes condiciones, tomadas de la tabla de resultados para el estado estable: Presión promedio de vapor de alimento (saturado): 17.74 psi + 11.3120psi (585 mmHg) = 29.052 psia. Masa de condensado de vapor vivo de caldera: 143.55 kg Temperatura de saturación a la presión de alimento (29.052 psia): 120.23°C=393.38 K. • Qcvvc = M cvvc * [ −λc(393.38 K )] Ec. 6E Donde: Magua = 25.33 Kg/h • Calor que gana la mezcla etanol-agua. La carga térmica del condensador de cima se puede evaluar por medio de un balance de energía en el mismo: QB = D * H D + QC − F * H F , _ Ec. _ 7 E H F = 0. _ a _ Treferenci a, _ TF , _ alimento = 295.15K D = 0.053kgmol / h H D = CDo * (T2 − TF ), _ T2 = T5, prom _ tabla _ de _ resultados , C Do = C P, et _ OH * X D + C P. agua * (1 − X D ). _ Ec. _ 8E C P, et − OH = 165.947 j / mol .K C P, agua = 110.7420 j / mol .K C Do = 160.929 j / mol.K H D = 720.961kj / kmol finalmente QB = 0.053 * 720.961 + 55263.4235 QB = 55301.6344kj / h • Eficiencia térmica del rehervidor. ER = QB 55301.6344 * 100 = * 100 QCVVC 55778.98 E R = 99.14% ANÁLISIS DE RESULTADOS REL. DE REFLUJO 1 10.41 ° G.L. Destilado No. Etapas Teóricas Altura Equivalente de Cada Plato cms Eficiencia Térmica Condensador de Cima % Eficiencia térmica del rehervidor % Eficiencia Másica de la Operación % REL. DE REFLUJO 2 16.72 97 11.64 81 4.94 25.51 60.12 72.7 49.61 99.14 67.26 • Las eficiencias térmicas para el condensador de cima fueron diferentes para las dos relaciones de reflujo operadas, esto se debe posiblemente a que ambos calores no se referían a una sola relación de reflujo y se utilizó un calor global. • Los cálculos preliminares no fueron utilizados en el desarrollo de la práctica. A pesar de que las suposiciones estuvieron cercanas a los datos reales, el método gráfico esta sujeto a muchos errores, por lo que se obtuvo un tiempo de operación muy corto. • El producto que se obtuvo se puede considerar como puro, ya que la prueba de metanol dio un resultado negativo, confirmándose así que la destilación fue buena. PRUEBA DE METANOL: Tomar 2 ml del destilado y 4 ml de agua y añadir 3 gotas de reactivo oxidante (permanganato de potasio), esperar 3 min. Luego agregar unos mg de bisulfito de sodio hasta decolorar. Añadir unos mg de ácido cromotrópico y luego 2 ml de ácido sulfúrico concentrado. La presencia de un anillo violeta indica la presencia de metanol, si esto ocurre no se puede consumir. BIBLIOGRAFIA 1. GEANKOPLIS, C. J. Procesos de Transporte y operaciones Unitarias. Compañía Editorial Continental S.A. CECSA. Tercera Edición. 1999. 2. TREYBAL, R. E. Operaciones de Transferencia de Masa. McGraw Hill. Segunda Edición.1991. 3. McCABE, W.; SMITH, J.; HARRIOTT, P. Operaciones Unitarias en Ingeniería Química. McGraw Hill. Cuarta Edición. 1999. 4. SMITH, J.; VAN NESS, H.; ABBOTT, M. Introducción a la Termodinámica en Ingeniería Química. Quinta edición. McGraw-Hill. 1997. 5. BOLAÑOS, G. Simulación de Equilibrios entre Fases con Aplicación en Destilación Multicomponente. Centro de Publicaciones de la Universidad Nacional Sede Bogotá. 1983. 6. WINKLE, M.; Distillation. McGraw-Hill. 1967. 7. SCHWEITZER, P. Handbook of separation Techniques for Chemical Engineer. Segunda edición. McGraw-Hill, Book Company. 8. HENLEY, E. y SEADER, J. Equilibrum-Stage Separation Operations in Chemical Engineering. JHON WILEY & SONS. 1981. 9. BETANCOURT, R. Guías para El laboratorio de Operaciones Unitarias III, DifusividadFabricación de alcohol. Centro de publicaciones de la Universidad Nacional de Colombia Sede Manizales. 2001. 10. BARBOSA-CÁNOVAS, G.; MA, L.; BARLETA, B. Manual de Laboratorio de Ingeniería de Alimentos. Editorial ACRIBIA, S.A. 1997. 11. IBARZ, A. et al. Métodos Experimentales en la Ingeniería Alimentaria. Editorial ACRIBIA, S.A. 2000. 12. INDUSTRIAS QUÍMICAS FIQ LTDA. Unidad Piloto de Destilación. Santafé de Bogotá.