Oilfield Review

Anuncio

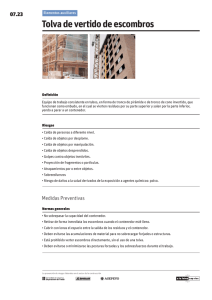

Brian Coll Graeme Laws M-I SWACO Aberdeen, Escocia Julie Jeanpert Ravenna, Italia Herramientas especiales para la recuperación de escombros de pozos A fines del siglo XVIII, el físico italiano Giovanni Battista Venturi describió Marco Sportelli Eni SpA E&P Division Ravenna, Italia la reducción de presión que ocurre cuando el fluido fluye a través de una restricción. Charles Svoboda Mark Trimble M-I SWACO Houston, Texas, EUA les de limpieza de pozos capaces de ejecutar operaciones críticas de recuperación La remoción de escombros constituye un paso vital para asegurar el éxito de las operaciones de perforación o de terminación de pozos. La remoción de escombros implica la extracción de “detritos” y materiales indeseados de un pozo en ejecución o terminado. Los detritos consisten generalmente en trozos pequeños de herramientas de fondo de pozo, conos de barrenas, herramientas manuales, cables, cadenas, recortes metálicos provenientes de las operaciones de fresado, y muchos otros tipos de residuos. Si bien, en general, no se consideran detritos, la arena y otros materiales utilizados durante las operaciones de terminación, estimulación y producción de pozos a menudo requieren la remoción fuera del pozo antes de ponerlo en producción. Dado que existen muchos tipos de escombros, los ingenieros han desarrollado diversas herramientas y técnicas para facilitar su remoción de un pozo. Este artículo se centra en la fase de construcción del pozo posterior a la perforación y en los problemas relacionados con la extracción de fragmentos relativamente pequeños de escombros, tales como recortes metálicos, escombros de las pistolas (cañones) de disparo, equipos pequeños y arena. El artículo comienza con un análisis de las fuentes de escombros pequeños y luego examina las diversas técnicas disponibles para remover estos materiales del pozo. Algunos casos de estudio demuestran cómo los operadores están aplicando estas nuevas tecnologías en una diversidad de ambientes de terminación de pozos para reducir los riesgos, minimizar el tiempo inactivo y mejorar la productividad. Traducción del artículo publicado en Oilfield Review Invierno de 2012/2013: 24, no. 4. Copyright © 2013 Schlumberger. Por su colaboración en la preparación de este artículo, se agradece a Kenneth Simpkins de M-I SWACO, Houston. FRAC-N-PAC, PURE y QUANTUM son marcas de Schlumberger. HEAVY DUTY RAZOR BACK CCT, MAGNOSTAR, RIDGE BACK BURR MILL, WELL PATROLLER y WELL SCAVENGER son marcas de M-I SWACO LLC. 1. El fresado es un proceso que utiliza una herramienta de fondo de pozo para cortar, triturar y remover material de equipos o herramientas emplazados en el pozo. El éxito de las operaciones de fresado requiere la selección de herramientas, fluidos y técnicas de fresado que sean compatibles con los materiales de pesca y las condiciones del pozo. 2. Connell P y Haughton DB: “Removal of Debris from Deepwater Wellbores Using Vectored Annulus Cleaning Systems Reduces Problems and Saves Rig Time,” artículo SPE 96440, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, Dallas, 9 al 12 de octubre de 2005. 4 Ahora, los ingenieros están utilizando este principio para diseñar sistemas especiade escombros en algunos de los ambientes del subsuelo más desafiantes del mundo. Fuentes de escombros pequeños El piso de perforación es un lugar con poco espacio libre, en el que existen numerosas posibilidades de caída inadvertida de elementos pequeños en el agujero descubierto. En las operaciones de aguas profundas, la abertura de la superficie en el tubo ascendente puede tener un diámetro de 1 m [3 pies], lo que genera la posibilidad de caída de elementos grandes en las profundidades. Los escombros también son generados en el fondo del pozo por las diversas operaciones que se llevan a cabo en éste. A menudo, los perforadores deben fresar instrumentos tales como empacadores, extremos superiores de tuberías de revestimiento cortas (liners) y equipos dentro del pozo (arriba, a la derecha).1 Los recortes metálicos Almohadilla de desgaste Superficie de trituración > Típica trituradora de detritos. Las trituradoras de detritos están diseñadas para triturar cualquier tipo de material que se encuentra en el fondo del pozo y que incluye, entre otros, conos de barrenas, columnas de perforación, tapones puente u otros objetos. Las almohadillas de desgaste proporcionan estabilización durante la trituración con la fresa. Los perforadores despliegan varias superficies de trituración o configuraciones de herramientas, dependiendo del tipo de material a fresar. resultantes de estas operaciones constituyen el tipo más común de escombros que se encuentra en el fondo del pozo. Mediante la circulación de fluido de perforación, fresado o terminación, gran parte de los restos de metales es transportada a la superficie. Sin embargo, algunos recortes metálicos pueden permanecer en el pozo, frecuentemente en lugares que generan problemas durante la terminación o producción del pozo.2 Durante la terminación, los pozos entubados pueden ser disparados utilizando un arreglo de cargas explosivas Oilfield especiales Review instalado en las pistolas WINTER 12/13 Well Scavenger Fig. 1 ORWIN 12/13-WLSCVG 1 Oilfield Review Volumen 24, no.4 5 Pistola de disparo Nuevos disparos Arena Empacador temporario Disparos abiertos > Protección de los disparos abiertos. Para aislar los disparos abiertos, que pueden ser dañados por los escombros provenientes de las operaciones de pozos ejecutadas en zonas situadas por encima de los disparos, los perforadores colocan arena sobre un empacador temporario. Una vez concluidas OilfieldenReview las operaciones la zona superior, la arena WINTER 12/13 y los escombros provenientes del pozo se Fig. del 2 empacador, remuevenWell de laScavenger parte superior que luegoORWIN es liberado y extraído del2pozo. 12/13-WLSCVG 6 de disparo. Cuando las pistolas se disparan, las cargas huecas (premoldeadas) perforan la tubería de revestimiento, el cemento y la formación. Una densidad de tiro de 33 tiros/m [10 tiros/pie] a través de una zona productiva puede generar cientos de túneles de disparos; este proceso de disparo produce un volumen considerable de restos de metales y escombros de formación que es preciso retirar del pozo. Históricamente, los fragmentos provenientes de las cargas explosivas, la tubería de revestimiento, el cemento y la formación, se alojan en los túneles dejados por los disparos, lo cual podría reducir la eficiencia de la producción. El análisis posterior a los disparos a menudo indicaba que muchos túneles se taponaban y resultaban no productivos. Los desarrollos registrados en materia de tecnología de disparos, tales como el sistema de disparos PURE para la obtención de disparos limpios, en conjunto con las cargas huecas que generan un mínimo de escombros, permiten que los ingenieros reduzcan este tipo de daño de los túneles de disparos.3 Si bien con el uso de estas técnicas quedan menos escombros en los túneles, es posible que se depositen más escombros en el pozo, obturando potencialmente los mecanismos de enganche de los tapones puente recuperables o impidiendo el funcionamiento de los equipos de terminación de pozos. Ocasionalmente, ciertos materiales son introducidos deliberadamente en el pozo para ser removidos durante las operaciones de limpieza subsiguientes. En las operaciones de estimulación, generalmente se utiliza arena para cubrir el extremo superior de los empacadores temporarios y los disparos abiertos con el fin de protegerlos de cualquier daño mientras los perforadores trabajan en otras partes del pozo (izquierda). Una vez concluidas estas operaciones, la arena debe ser removida antes de que comience la producción. En otras actividades de estimulación, tales como las utilizadas en conjunto con el sistema de exclusión de apuntalantes FRAC-N-PAC, se emplaza arena y apuntalante sintético intencionalmente en el pozo para asistir en el proceso de producción.4 En todos los casos, el exceso de arena y apuntalante debe ser removido antes de poner un pozo en producción. Sin importar las precauciones adoptadas para mantener un pozo y el equipo de producción asociado libres de escombros, los materiales indeseados a menudo se ubican en lugares problemáticos e incrementan el riesgo de dañar el equipo de terminación, reducir la eficiencia de la producción y hacer peligrar la viabilidad de un pozo en el largo plazo.5 La complejidad del diseño La construcción de pozos de petróleo y gas se está volviendo cada más compleja y onerosa. Para perforar pozos caracterizados por localizaciones remotas, ambientes de aguas profundas o grandes profundidades de perforación, las tarifas con margen operativo a menudo alcanzan USD 1 millón por día. Ante las complejidades crecientes y para reducir los costos, los operadores deben tomar decisiones críticas en materia de perforación y terminación de pozos. Como resultado, los costos del análisis de riesgos ahora se consideran sobre una base determinada por minuto en vez de una base diaria. Con geometrías de pozos y diseños de terminaciones cada vez más sofisticados, los ingenieros reconocen que el manejo de riesgos, el mejoramiento de la eficiencia y la optimización de la producción pueden requerir la remoción de escombros que alguna vez pudo haber sido considerada intrascendente. Es posible que hasta un volumen pequeño de escombros limite potencialmente la producción y produzca la falla de la terminación. Los detritos y los escombros pequeños pueden ocasionar dificultades cuando los operadores corren arreglos (aparejos) de terminación largos y complejos en pozos profundos y desviados. En los diseños de terminaciones de avanzada — tales como los que poseen camisas de producción que aíslan selectivamente los intervalos productivos— los escombros pequeños, que incluyen fragmentos metálicos y arena, pueden taponar las camisas de producción o de otro modo hacer que resulten difíciles de acceder u operar. Los pozos con trayectorias tortuosas son difíciles de limpiar utilizando métodos convencionales. La determinación de las velocidades de circulación óptimas es difícil cuando los ingenieros deben considerar las desviaciones variables, las limitaciones de la densidad de circulación equivalente (ECD), los diámetros de tuberías de revestimiento telescópicas y las limitaciones de la capacidad de bombeo (próxima página, a la izquierda). Incluso las velocidades de circulación modestas, combinadas con 3. Bersås K, Stenhaug M, Doornbosch F, Langseth B, Fimreite H y Parrott B: “Disparos sobre el objetivo,” Oilfield Review 16, no. 1 (Verano de 2004): 30–39. 4. Gadiyar B, Meese C, Stimatz G, Morales H, Piedras J, Profinet J y Watson G: “Optimización de los tratamientos de fracturamiento y empaque,” Oilfield Review 16, no. 3 (Invierno de 2004/2005): 18–31. 5. Haughton DB y Connell P: “Reliable and Effective Downhole Cleaning System for Debris and Junk Removal,” artículo SPE 101727, presentado en la Conferencia y Exhibición de Petróleo y Gas del Pacífico Asiático de la SPE, Adelaide, Australia Meridional, Australia, 11 al 13 de septiembre de 2006. 6. Física Visual, Facultad de Física, Universidad de Sydney, Australia: “Fluid Flow, Ideal Fluid, Bernoulli’s Principle, http://www.physics.usyd.edu.au/teach_res/jp/fluids/ flow3.pdf (Se accedió el 16 de septiembre de 2012). Oilfield Review Succión Tamaño de la tubería de revestimiento Área de caída de presión 36 pulgadas Entrada de fluido Cemento Salida de fluido 28 pulgadas Chorro Flujo 22 pulgadas Zapata de entubación 18 pulgadas Incremento del diámetro hidráulico 16 pulgadas 13 5/8 pulgadas 113/4 pulgadas 9 5/8 pulgadas 7 5/8 pulgadas Agujero descubierto fluidos viscosos, exponen al riesgo de pérdida de circulación como resultado de las ECDs elevadas. Estos ambientes de pozos complejos exigen nuevos enfoques. Oilfield Review WINTER Viejo concepto: Nueva12/13 aplicación Well Scavenger Fig. 3 Desde hace siglos, existe un enfoque para ORWIN 12/13-WLSCVG 3 afrontar los riesgos que plantean las velocidades de circulación altas: el vacío creado por efecto Venturi. A fines del siglo XVIII, el físico italiano Giovanni Volumen 24, no.4 > Efecto Venturi. A medida que pasa a través de un estrangulamiento del flujo a alta velocidad, el fluido genera una caída de presión localizada, lo que produce la succión que puede ser aprovechada para aspirar los escombros. , Tasa de flujo anular y capacidad de limpieza. limpieza de pozos capaces de ejecutar operacioLa mayoría de los pozos utilizan sartas de nes de remoción de escombros en ambientes subrevestimiento consecutivas en las que cada una terráneos difíciles. de las sartas posee un diámetro menor que la El efecto Venturi puede ser descripto como un previa, lo que produce un efecto telescópico. En los pozos marinos de aguas profundas, se vacío inducido por un chorro. Las leyes de la dinárequieren sartas de revestimiento múltiples para mica de fluidos descriptas por Venturi y Bernoulli controlar la presión del subsuelo y el esfuerzo establecen que la velocidad de flujo se incrementa presente en la formación. La capacidad para con un estrangulamiento del diámetro del trayecto desplazar los escombros desde el fondo hasta el extremo superior del pozo mediante el proceso de flujo, satisfaciendo el principio de continuidad, de circulación solamente es una función de la en tanto que se produce una reducción corresponcapacidad de transporte del fluido y es afectada diente en la presión, satisfaciendo el principio de directamente por la velocidad anular y las conservación de la energía mecánica. Una caída propiedades viscoelásticas del fluido. No obstante, a medida que el fluido se desplaza simultánea de la presión estática localizada prohacia la superficie, su velocidad se reduce con voca un vacío (arriba).6 cada incremento del tamaño de la tubería de Los sistemas de vacío Venturi presentan numerevestimiento y el diámetro hidráulico efectivo. Esto impone más exigencias a las características rosas ventajas con respecto a las bombas mecánide viscosidad del fluido para el transporte de los cas convencionales. Los sistemas mecánicos de escombros. La compensación de la pérdida de la vacío convencionales generalmente poseen partes capacidad de transporte mediante el incremento de la viscosidad o la velocidad del fluido portador móviles que pueden resultar problemáticas: las puede traducirse en un incremento de la válvulas pueden atascarse, los filtros de admisión densidad de circulación equivalente (ECD), lo pueden taponarse y los motores están sujetos que hace que se ejerza mayor fuerza hidráulica a fallas. En contraposición, las bombas Venturi sobre la formación y puede contribuir a la poseen un número escaso o nulo de partes móviles pérdida de circulación. El desafío del perforador consiste en lograr una capacidad de transporte y por ende requieren poco mantenimiento. Oilfieldy aReview satisfactoria en dirección hacia la superficie WINTER 12/13 la vez mantener el pozo dentro de las limitaciones Escombros Well Scavenger Fig. 4 de las profundidades de la ECD en el fondo. Debido a este problema, Recientemente, la remoción de escombros con métodosORWIN 12/13-WLSCVG 4 los ingenieros utilizaron bombas convencionales puede ser difícil. de vacío de tipo Venturi para remover escombros de Battista Venturi describió el efecto que recibió su nombre. Venturi y Daniel Bernoulli, un matemático suizo que trabajó en mecánica de fluidos, son conocidos por los descubrimientos que condujeron al desarrollo de la bomba de vacío Venturi. Los ingenieros y desarrolladores han utilizado el diseño de la bomba de vacío Venturi en muchas aplicaciones, que incluyen desde sistemas de mezcla de fluidos hasta equipos para el cuidado de la salud y equipos de mantenimiento doméstico, tal como el pico rociador de una manguera de jardín común. Hoy, los ingenieros están aplicando este principio fundamental —el efecto Venturi— para diseñar sistemas especiales de áreas problemáticas y de difícil acceso en los pozos. Se han desarrollado múltiples diseños, cada uno de los cuales posee características únicas para satisfacer una serie de requerimientos operacionales. Diversas compañías de servicios entre las que se encuentra M-I SWACO, una compañía de Schlumberger, ofrecen herramientas de recuperación de escombros del fondo del pozo basadas en el efecto Venturi; algunas están configuradas para ser utilizadas con tubería flexible y otras para ser empleadas con herramientas de servicio. La herramienta WELL SCAVENGER ofrece un diseño modular que proporciona flexibilidad para sus aplicaciones. El módulo superior contiene un motor de una sola boquilla, accionado por fluido, 7 diseñado sobre la base del principio de Venturi. La presión de las bombas de superficie genera un flujo localizado eficiente de circulación inversa que alcanza velocidades de levantamiento ópti- mas sin velocidades de bombeo altas. Este flujo inverso hace que los escombros fluyan en forma ascendente por el interior del tubular inferior y se introduzcan en las cámaras colectoras antes Motor Chorro Flujo convencional Área de baja presión generada por el efecto Venturi Módulo del motor Flujo mixto Flujo inverso Circulación normal invertida herramienta abajo Tamiz de filtración > Configuración del módulo de la herramienta WELL SCAVENGER. El fluido que fluye a través del motor de la herramienta WELL SCAVENGER (extremo superior izquierdo) recorre el siguiente trayecto: el fluido que fluye desde la superficie a través del chorro (flecha verde descendente) genera una zona de baja presión. El efecto de vacío que resulta de esta caída de presión localizada hace que el fluido y los escombros suban a través de la herramienta WELL SCAVENGER y luego a través del centro del motor (flecha roja ascendente). El fluido pasa por el perímetro del motor, invierte la dirección proximal con respecto al chorro (flechas rojas curvas) y luego fluye fuera de la herramienta (flechas negras). Cuando sale de la herramienta, una porción del fluido se desplaza por el pozo hacia la superficie (flechas verdes ascendentes), en tanto que el resto viaja de regreso. Antes de llegar al motor, el fluido cargado de escombros pasa a través de la cámara de recolección inferior (derecha). Una vez dentro de la herramienta, los escombros en movimiento interactúan con los elementos del deflector de la herramienta, contribuyendo a la decantación en las cámaras de recolección. Cuando una cámara se llena, los escombros fluyen hacia las cámaras subsiguientes. Cuando el fluido cargado con escombros asciende a través de la herramienta WELL SCAVENGER, no todos los escombros decantan en las cámaras de recolección. Algunos pasan al módulo de tamizado, en el que un arreglo magnético atrae y recolecta los materiales ferrosos; luego, el fluido pasa a través de un filtro que remueve los materiales no ferrosos residuales. 8 Módulo de tamizado de escombros Arreglo magnético Área de recolección de escombros Deflector de escombros Área de recolección de escombros Módulos de recolección de escombros Oilfield Review WINTER 12/13 Well Scavenger Fig. 6 Cámara inferior de recolección de escombros Área de recolección de escombros Trayecto de los escombros y del flujo de fluido de que lleguen a la cámara colectora de residuos ferrosos y luego fluyan a través del tamiz de filtración (izquierda). El sistema básico de tres módulos puede ser complementado con un arreglo de herramientas auxiliares, tales como el arreglo magnético MAGNOSTAR, un filtro de fondo de pozo WELL PATROLLER, el dispositivo RIDGE BACK BURR MILL y un accesorio de derivación de acción simple (SABS), para ampliar el alcance operativo (próxima página, arriba). Dado que las herramientas de remoción de escombros a menudo se despliegan en fluidos a base de salmuera que poseen intrínsecamente una capacidad limitada de transporte de sólidos, las técnicas convencionales en general requieren altas velocidades de circulación o fluidos portadores viscosos para levantar los escombros e introducirlos en canastas o cámaras de captación. Estas medidas no son necesarias con la herramienta WELL SCAVENGER. Cuando los disparos se encuentran abiertos y están sujetos a problemas de pérdida de circulación o daños, cuando existen equipos de fondo de pozo sensibles a la presión de operación, o cuando las limitaciones de los equipos de superficie imposibilitan el logro de velocidades de bombeo elevadas, las herramientas de nueva generación, tales como el dispositivo WELL SCAVENGER, ofrecen a los ingenieros una ventaja significativa. Los ingenieros de M-I SWACO utilizan un software patentado de régimen de flujo para determinar la velocidad de bombeo de superficie requerida para recuperar los escombros previstos sin afectar los equipos de fondo de pozo o los disparos abiertos. Dependiendo del volumen de escombros anticipado, los ingenieros configuran uno o más módulos de recolección de escombros en el extremo inferior de la herramienta de servicio. Cada módulo está diseñado con un área de recolección de escombros, un derivador de flujo y un tubo de flujo interno provisto de un centralizador interno que brinda resistencia y estabilidad. El tubo de flujo interno proporciona el trayecto para el flujo inverso, y el derivador ayuda a que los escombros se separen del fluido e ingresen en el área de recolección a medida que el fluido fluye a través de cada una de las cámaras. La unidad de tamizado se encuentra fijada por encima de los módulos de recolección de escombros y por debajo del motor. El fluido fluye a través de la herramienta, pasa por un arreglo magnético y luego atraviesa un filtro antes de salir de la herramienta. Los arreglos de filtros e imanes se encuentran internamente centralizados para lograr estabilidad en pozos desviados. Después de la limpieza, o cuando el sistema se Oilfield Review Remoción de la arena y los escombros de las pistolas Los operadores generalmente colocan tapones puente temporarios por encima de las zonas productivas durante la ejecución de operaciones tales como la operación de redisparo de las zonas superiores. Además, la arena o el apuntalante cerámico se coloca generalmente por encima de los tapones temporarios para proporcionar protección adicional a los mecanismos de enganche instalados de cara hacia arriba, que liberan y recuperan los tapones temporarios. En el año 2011, Eni SpA utilizó como tapones los empacadores BA para empaque de grava QUANTUM para llevar a cabo operaciones de terminación de múltiples zonas con tratamientos de empaque de grava en una serie de pozos del Mar Adriático, en el área marina de Italia. Después de colocar los tapones, los perforadores emplazaron arena por encima de cada uno de ellos a fin de protegerlos de los escombros de las pistolas y de la formación, generados durante las operaciones de disparos de la zona suprayacente. Una vez concluidas las operaciones de disparos, se bajó al pozo la herramienta WELL SCAVENGER y se eliminaron con éxito la arena y los escombros de las pistolas provenientes de la parte superior de cada empacador. Los ingenieros de M-I SWACO en Aberdeen trabajaron con los ingenieros de Schlumberger en Ravenna, Italia, para planificar cuidadosamente cada terminación. El operador utilizó 1,3 g/cm3 [10,8 lbm/galón] de cloruro de calcio [CaCl2] como fluido de terminación y emplazó en el pozo 20 litros Volumen 24, no.4 Herramienta WELL PATROLLER Herramienta RIDGE BACK BURR MILL Trayecto del flujo de fluido Herramienta MAGNOSTAR Herramienta SABS Paleta Camisa del estabilizador Derivador de fluido Componentes estructurales (costillas) de fresado retráctiles Arreglo magnético Bola de accionamiento llena o se obtura, se puede abrir la herramienta SABS, lo cual permite velocidades de circulación anular más altas. Esto a su vez ayuda a limpiar los escombros residuales localizados por encima de la herramienta. La herramienta WELL SCAVENGER puede remover una amplia variedad de tipos de escombros de los pozos, que incluyen escombros de las operaciones de fresado, dientes y conos de barrenas, arena, herramientas manuales pequeñas y escombros de las pistolas de disparos. En la superficie, la manipulación segura de las herramientas de recuperación cargadas con escombros es esencial, especialmente cuando han sido expuestas a la presencia de bromuro de cinc y otros fluidos de terminación de pozos caracterizados por sus riesgos elevados en materia de salud, seguridad y ambiente (HSE). Para abordar esta problemática, los módulos de la herramienta WELL SCAVENGER están provistos de cabezas de levantamiento herméticas diseñadas para contener los materiales recuperados en la superficie durante la extracción de la herramienta. Filtro Orificios de circulación Orificios cerrados Orificios abiertos > Herramientas de limpieza de pozos. La herramienta MAGNOSTAR es un arreglo magnético que recoge los residuos ferrosos a medida que la corriente de residuos pasa por la herramienta. Las paletas del alojamiento del arreglo magnético generan un área de flujo para la derivación del fluido alrededor de la herramienta, a la vez que se proporciona una separación respecto de la pared de la tubería de revestimiento. La herramienta WELL PATROLLER es un dispositivo de filtrado de fondo de pozo que se corre en la sarta de limpieza. Cuando se baja en el pozo, este dispositivo ayuda a limpiarlo. Luego, a través de un filtro de tela metálica, la herramienta filtra cualquier escombro remanente del espacio anular a medida que el arreglo se extrae del pozo. La herramienta RIDGE BACK BURR MILL es una herramienta de limpieza de la tubería de revestimiento para las tuberías de revestimiento o las tuberías de revestimiento cortas (liners) disparadas. La herramienta remueve las rebabas de los disparos para asegurar el pasaje irrestricto de los componentes de la terminación hasta el fondo del pozo. Los usuarios pueden desactivar la herramienta RIDGE BACK BURR MILL una vez concluida la operación de fresado y limpieza. El perforador hace circular una bola de accionamiento hasta la herramienta; la bola desplaza una camisa interna de soporte para eliminar la fuerza de expansión ejercida sobre los componentes estructurales (costillas) de fresado. El accesorio de derivación de acción simple (SABS) permite que los perforadores incrementen la velocidad de flujo en una sarta de revestimiento por encima de una tubería de revestimiento corta o de una reducción de la tubería de revestimiento. La herramienta se baja en el pozo con sus orificios de circulación en posición cerrada (segunda desde la derecha). Para abrirlos, el perforador lanza una Oilfield Review bola de accionamiento (derecha). Esta acción redirecciona e invierte el flujo de fluido desde la parte 12/13 de este modo las restricciones inferior de la sarta de herramientas para sortear laWINTER sarta, eliminando Scavenger Fig. 7 de flujo, permitiendo un incremento de la velocidadWell de bombeo y estableciendo una mayor velocidad ORWIN 12/13-WLSCVG 7 anular. Para cerrar los orificios, el perforador dispara una segunda bola de accionamiento. Zona Profundidad, tope Profundidad, base Longitud de la zona 1 1 782 m [5 846 pies] 1 794 m [5 886 pies] 12 m [39 pies] Tiros 472 2 1 640 m [5 381 pies] 1 648 m [5 407 pies] 8 m [26 pies] 315 3 1 522 m [4 993 pies] 1 546 m [5 072 pies] 24 m [79 pies] 964 4 1 471 m [4 826 pies] 1 480 m [4 856 pies] 9 m [30 pies] 354 > Intervalos disparados en un pozo del Mar Adriático. [5,3 galones] de apuntalante cerámico cuya densidad era de 2,7 g/cm3 [22,5 lbm/galón], por encima de cada empacador temporario antes de disparar las zonas más someras. El primer pozo, un pozo vertical, fue disparado con 39 tiros/m [12 tiros/pie] (arriba). 9 Después de disparar cada zona, el perforador corrió una herramienta WELL SCAVENGER y una zapata de lavado en el pozo para remover el exceso de apuntalante cerámico y limpiar el mecanismo de enganche para la recuperación de los empacadores. En la primera carrera, el tope de los escombros fue localizado con la herramienta WELL SCAVENGER y no se inició proceso alguno de circulación, lo que permitió que la zapata de lavado se deslizara sobre los escombros y se asentara en el tapón del empacador. La arena y los escombros fueron removidos con éxito y el tapón temporario se recuperó sin incidentes. No obstante, para reducir el riesgo de atascamiento de la herramienta en la arena o el riesgo de daño del empacador, los ingenieros optaron por iniciar la circulación a aproximadamente 30 m [100 pies] por encima del tope anticipado de la píldora de arena en carreras subsiguientes. En cada pozo, después de posicionar la zapata de lavado en el tapón del empacador, el perforador hizo circular desde un volumen y medio hasta tres volúmenes anulares para asistir en la limpieza general de los escombros. La herramienta WELL SCAVENGER removió cada píldora de arena en un promedio de 25 minutos. En base a la recuperación total de residuos no ferrosos, 16 kg [35 lbm] de peso seco, o aproximadamente un 65% de la arena cerámica, fueron bombeados fuera del pozo a través del tamiz de tela. Los escombros de las pistolas y las partículas de arena más grandes quedaron retenidos en las cámaras de recolección, y los A materiales ferrosos se recolectaron en el arreglo magnético del módulo de filtrado (abajo). Las brigadas manipularon, limpiaron, inspeccionaron y prepararon las cámaras de escombros para que pudieran ser corridas nuevamente en los arreglos de fondo subsiguientes (BHAs). En dos pozos subsiguientes, se llevaron a cabo operaciones similares; el tercer pozo fue desviado 24°. Mediante la utilización de la herramienta WELL SCAVENGER, los perforadores removieron con éxito la arena y los escombros de las pistolas en las 12 carreras, lo que permitió que cada empacador fuera recuperado sin incidentes. Escombros en áreas sensibles a la presión Las acumulaciones de arena y otros escombros pequeños sobre los empacadores pueden dificultar la recuperación de estos últimos. De un modo similar, estos materiales pueden interferir con la operación de otros equipos mecánicos de fondo de pozo, tales como las válvulas de aislamiento de la formación (FIVs). Dado que estas válvulas son activadas por presión, las técnicas de remoción de escombros deben asegurar que se produzcan cambios mínimos de presión localizada. El motor Venturi de una sola boquilla WELL SCAVENGER permite la remoción de escombros con bajas velocidades de circulación, lo que minimiza los cambios de presión cerca de una válvula FIV. En una operación de limpieza típica con válvulas FIV, el BHA incluye los componentes del sistema WELL SCAVENGER y una o más herramientas complementarias de limpieza de pozo, tales como las herramientas B C > Recolección de escombros de pozos en el Mar Adriático. El arreglo magnético de la herramienta WELL SCAVENGER atrae los residuos ferrosos que circularon a través de dicha herramienta (A). De las cámaras de recolección de escombros, se recuperaron escombros cerámicos (B) y residuos de las pistolas de disparos (C). 10 MAGNOSTAR y WELL PATROLLER (próxima página, izquierda). En el año 2012, un operador internacional del sector del Mar del Norte correspondiente al Reino Unido planificó una limpieza específica por encima de una válvula FIV. Las herramientas convencionales que requieren altas tasas de flujo pueden causar problemas cuando limpian la zona cercana a la válvula FIV. Estas condiciones incrementan el riesgo de accionamiento accidental de la válvula o de daño a los componentes del arreglo (aparejo) de terminación. Para un desempeño óptimo de la herramienta, el tapón de alta presión situado en el extremo inferior de la herramienta WELL SCAVENGER debe estar colocado a 0,3-1 m [1-3 pies] por encima de la bola de accionamiento de la válvula FIV. En este caso, este espaciamiento se logró con un empalme de tope de 7 1/8 pulgadas, lo que redujo el riesgo de daño de la válvula FIV como resultado de un contacto accidental. En esta operación, la herramienta WELL SCAVENGER fue bajada en el pozo hasta que el tapón de alta presión estuvo a aproximadamente 6 m [20 pies] por encima de la bola de accionamiento de la válvula FIV. El perforador comenzó a bombear a una velocidad predeterminada de 4 bbl/min [0,6 m3/min], mientras bajaba lentamente la herramienta en el pozo. Cuando el tapón de alta presión estuvo a unos 0,75 m [2,5 pies] por encima de la bola de accionamiento de la válvula FIV, el ingeniero incrementó levemente las velocidades de bombeo hasta 6 bbl/min [0,95 m3/min], lo que aseguró una limpieza óptima en torno al área de la bola de la válvula FIV sin exponer a daños el hardware de fondo de pozo. Después de bombear durante 30 minutos, el personal del equipo de perforación llevó la herramienta a la superficie. Las cámaras de escombros habían recolectado un total de 11,8 kg [26 lbm] de diversos residuos no ferrosos consistentes fundamentalmente en trozos pequeños de caucho. Las brigadas recuperaron 0,91 kg [2 lbm] adicionales de residuos ferrosos de la sección magnética interna de la herramienta. Originalmente, el operador se propuso operar la válvula FIV al cabo de un período relativamente corto después de la limpieza, pero el pozo fue suspendido temporariamente. Si bien la confirmación definitiva de la limpieza no puede ser verificada hasta operar la válvula, la colocación exitosa de la herramienta WELL SCAVENGER cerca de la válvula FIV, combinada con la cantidad de escombros recuperados, hace pensar que la operación fue fructífera. La compañía tiene previsto volver a este pozo en un futuro cercano. Oilfield Review Herramienta de servicio Herramienta SABS Herramienta MAGNOSTAR Herramienta WELL PATROLLER Módulo de tamizado de escombros y motor WELL SCAVENGER Cámaras de recolección de escombros Localizador de restricción interior Tubería lavadora Cuña de orientación > Configuración de la herramienta WELL SCAVENGER para la remoción de escombros de las válvulas de aislamiento de la formación. Las herramientas pueden ser configuradas para limpiar en áreas sensibles cercanas a las válvulas FIV. En este caso, una herramienta WELL PATROLLER, un arreglo magnético MAGNOSTAR y la herramienta SABS fueron corridos por encima de la herramienta WELL Oilfield para Review SCAVENGER asegurar la remoción de WINTER escombros del 12/13 pozo. Un localizador de Well Scavenger Fig.el 10 restricción interior limita movimiento ORWIN de 12/13-WLSCVG descendente la herramienta10 de servicio en el arreglo (aparejo) de terminación. Volumen 24, no.4 Los pozos con empaques de grava, especialmente aquéllos que exhiben baja presión de yacimiento y están sujetos a pérdidas de circulación, también pueden ser fácilmente dañados por las técnicas de remoción de escombros. Dentro de los filtros de empaque de grava, puede acumularse arena y otros escombros pequeños que impiden la producción. En las operaciones de reterminación, los operadores a menudo necesitan remover estos materiales desde el interior de los delicados filtros para mejorar las tasas de producción. Para los ingenieros de terminación de pozos, la imposibilidad de hacer circular salmuera para operaciones de terminación en yacimientos de baja presión limita las opciones de recuperación de escombros. Una de las características únicas de la herramienta WELL SCAVENGER es su capacidad para recuperar escombros del fondo del pozo con velocidades de circulación bajas, lo que la convierte en una solución ideal para estas aplicaciones dificultosas. Ésta era precisamente la situación en el año 2012, cuando un operador del Talud Norte de Alaska, en EUA, necesitaba reterminar un pozo con empaque de grava en agujero descubierto que había comenzado a experimentar declinaciones de la producción. Según los ingenieros, la arena acumulada en el interior de los filtros de empaque de grava estaba obturando la producción. Pero al reingresar en el pozo, las bajas presiones de yacimiento produjeron pérdidas de retorno cuando el personal de reparación de pozos intentó la circulación con agua filtrada de 1,02 g/cm3 [8,5 lbm/galón] de densidad. Los ingenieros de M-I SWACO recomendaron limpiar la tubería de revestimiento de 95/8 pulgadas hasta el tope del arreglo de empaque de grava, a una profundidad de alrededor de 1 300 m [4 300 pies], y luego correr la herramienta WELL SCAVENGER en el arreglo de empaque de grava en agujero descubierto para remover los escombros hasta una profundidad total de aproximadamente 1 500 m [5 000 pies]. Para proteger el empaque de grava en el agujero descubierto, a la vez que se limpiaba la tubería de revestimiento superior de 95/8 pulgadas y se registraba el pozo, se colocó un empacador temporario justo por encima del arreglo de terminación inferior. Luego, se emplazaron 454 kg [1 000 lbm] de arena por encima del empacador para proteger el mecanismo de desenganche de los escombros durante la limpieza de la tubería de revestimiento superior. Después de limpiar la tubería de revestimiento y registrar el pozo, se hizo circular la arena hasta la superficie y el empacador temporario fue recuperado con éxito. Herramienta de servicio Herramienta SABS Módulo de tamizado de escombros y motor WELL SCAVENGER Cámaras de recolección de escombros 21 uniones de herramienta de servicio Cuña de orientación > Limpieza del interior de los filtros para operaciones de empaque de grava. El arreglo WELL SCAVENGER está configurado para correr dentro de los arreglos de filtros para empaques de grava. Cuatro cámaras de recolección de escombros y 21 uniones de herramienta de servicio se ensamblan por debajo del motor; estos componentes son suficientemente pequeños para ser insertados dentro del arreglo de filtros. En este caso, el motor y las cámaras de recolección de escombros yacen por encima del extremo superior de los filtros para empaque de grava durante la remoción de los escombros. Después que la herramienta remueve los escombros, el perforador sube el arreglo de herramientas hasta el extremo superior de la tubería de revestimiento corta y la herramienta SABS se abre, lo que permite el incremento de las velocidades de circulación anular y asegura que cualquier escombro residual que permanezca en el espacio anular sea llevado a la superficie para su remoción. Oilfield Review WINTER 12/13 Scavenger 12 corrió las herraLa Well brigada de M-I Fig. SWACO ORWIN mientas WELL12/13-WLSCVG SCAVENGER en12el pozo, a una velocidad de 1 m/min [3 pies/min], y a la vez utilizó una velocidad de bombeo de 4 bbl/min [0,6 m3/min] (arriba). Las velocidades de bombeo de superficie se mantuvieron en el extremo inferior del rango óptimo de la herramienta, 11 minimizando la pérdida de retornos. Después que el perforador limpiara cada tiro de tubería, las velocidades de bombeo se incrementaron a 7 bbl/min [1,1 m3/min] durante cinco minutos. La herramienta alcanzó la profundidad prevista en una sola carrera. El personal de reparación de pozos recuperó 6,6 kg [14,5 lbm] de arena de formación, caucho y residuos de metales de los filtros de empaque de grava (derecha). Luego de la recuperación exitosa de los escombros del interior de los filtros, el operador continuó con las operaciones de reterminación. Remoción de escombros de las operaciones de fresado Los perforadores utilizan técnicas de fresado para varias operaciones de pozos, tales como la abertura de ventanas en la tubería de revestimiento, el suavizado de rebabas y bordes presentes por encima de las herramientas y la trituración de tapones y empacadores para que puedan hacerse circular hacia la superficie. En el año 2010, un operador que trabajaba en el Golfo de México tenía previsto remover del pozo un tapón puente de hierro fundido (CIBP). Para poder fresar el CIBP, el operador tenía que remover 60 m [200 pies] de cemento que había sido emplazado en la parte superior del tapón. El perforador bajó al pozo una barrena de conos giratorios de 8 1/2 pulgadas y localizó el tope del cemento a aproximadamente 240 m [800 pies]. Durante las operaciones de perforación, un cono de la barrena se perdió en el pozo. El perforador extrajo la barrena dañada del pozo y volvió a bajar con una fresa, pero no pudo triturar el cono errante. Para minimizar la pérdida de tiempo de equipo de perforación adicional, el operador buscó una solución que removiera el cono de la barrena y fresara el CIBP en un solo viaje. Los ingenieros de M-I SWACO recomendaron la herramienta WELL SCAVENGER con un BHA especial para satisfacer los objetivos de la compañía en un solo viaje. El BHA estaba compuesto por dos piezas: una zapata de lavado —provista de un exterior liso, un interior rugoso y un borde de ataque también rugoso— y una extensión de tubería lavadora provista de dos filas de canastas salientes (finger baskets). Para ayudar a capturar el cono de la barrena se insertaron cables salientes (finger cables). El BHA permitió una separación de 5 m [16,5 pies] entre el extremo inferior de la herramienta WELL SCAVENGER y el borde de ataque de la zapata. El perforador bajó el BHA al pozo y localizó el tope del CIBP, comenzó a circular y fresar el tapón. Con una velocidad de la fresa de 80 rpm, el supervi- sor de operaciones de pesca fresó el CIBP en unas cinco horas con un peso sobre la herramienta de 4 450-26 700 kg [1 000-6 000 lbf] y un esfuerzo de torsión de 1 356-4 067 N.m [1 000-3 000 lbf-pie]. Una vez fresado el intervalo total de 0,6 m [2,0 pies], la brigada de perforación llevó el BHA a la superficie. La herramienta había recolectado entre 12 y 15 lbm [5,5 y 6,8 N] de restos metálicos. Los elementos más grandes que no pudieron ingresar en la herramienta WELL SCAVENGER quedaron en el interior de los cables salientes y debajo de la canasta saliente. Estos elementos incluyeron el cono de la barrena, los anillos del cono, las piezas de caucho del empacador y otros componentes del CIBP. Sobre la base de la cantidad de material acumulado, los técnicos determi- Escombros recuperados Vista en primer plano > Escombros diversos removidos de las profundidades. Los perforadores sellaron las cámaras para escombros de la herramienta WELL SCAVENGER al remover la herramienta de un pozo situado en el Talud Norte de Alaska. Cuando las cuatro cámaras se abrieron posteriormente en las instalaciones de M-I SWACO, se observó que contenían varios materiales entre los que se encontraban una mezcla de arena de formación, piezas de caucho y material ferroso. Una lapicera, no recuperada del pozo, ilustra Oilfield Review el tamaño relativo. WINTER 12/13 Well Scavenger Fig. 13 ORWIN 12/13-WLSCVG 13 12 Oilfield Review > Recuperación de residuos ferrosos. Las paletas de la herramienta MAGNOSTAR se cubren de residuos ferrosos, que han sido recuperados del pozo después de las operaciones de fresado. Los residuos removidos de la herramienta (inserto) se apoyan en el piso de perforación para su inspección. Una regla, no recuperada del pozo, muestra la escala de los residuos. la profundidad total. Después de que una herramienta de pesca de tipo canasta de recuperación, de una compañía competidora, recogiera muy pocos escombros en dos carreras, los ingenieros del grupo de herramientas especiales de M-I SWACO en Alaska y Houston recomendaron un BHA especialmente modificado, combinado con la herramienta WELL SCAVENGER, y varias herramientas MAGNOSTAR de gran capacidad. El BHA incluyó 27 m [90 pies] de tubería lavadora, un depurador de tubería de revestimiento HEAVY DUTY RAZOR BACK CCT, las herramientas MAGNOSTAR, la herramienta WELL SCAVENGER y el empalme de circulación SABS. Cuando las Remoción de empacadores atascados Los perforadores e ingenieros se esfuerzan denoda- herramientas alcanzaron una profundidad de damente por minimizar los riesgos operacionales. 1 890 m [6 200 pies], una gran acumulación de A pesar de estos esfuerzos, las sartas de perforación escombros en el lado inferior del pozo obstacuse atascan, los arreglos de terminación no logran lizó el avance. A través de la circulación continua alcanzar sus objetivos y los detritos se desplazan y del movimiento casi constante de la tubería, el sinuosamente en el pozo. Recientemente, un ope- perforador pudo llevar el arreglo de herramientas rador que trabajaba en el Talud Norte de Alaska hasta 1 914 m [6 280 pies]. Luego, se procedió a extraer las herramientas del pozo. Una vez que experimentó este tipo de evento. Mientras el operador bajaba un empacador en éstas estuvieron en la superficie, los técnicos la tubería de revestimiento de 9 5/8 pulgadas, el recuperaron 83 kg [184 lbm] de residuos ferrosos empacador se fijó prematuramente a una profun- de las herramientas MAGNOSTAR (arriba). Mientras los técnicos limpiaban las herradidad de 2 494 m [8 184 pies]. Previamente, el Oilfieldcon Review operador había colocado un empacador un mientas MAGNOSTAR, el perforador bajó al pozo 12/13 una herramienta de pesca de tipo canasta de arreglo de tipo “aguijón” adosado aWINTER aproximadaWell Scavenger Fig. 16 recuperación y un arreglo magnético de una commente 3 078 m [10 100 pies]. Una vez reperforado ORWIN 12/13-WLSCVG 16 el empacador atascado, debió limpiarse el pozo pañía competidora. Cuando se extrajo la herrahasta el extremo superior del empacador más mienta, los técnicos recuperaron una cuña de profundo antes de que el operador reanudara las empacador y 9 kg [20 lbm] de residuos ferrosos. Una segunda carrera del arreglo WELL SCAVENGER operaciones de reterminación posteriores. La operación de remoción de escombros se incluyó tres herramientas MAGNOSTAR. Esta carrera vio complicada por la desviación de 80° del pozo, arrojó 130 kg [287 lbm] adicionales de residuos desde aproximadamente 762 m [2 500 pies] hasta ferrosos en las herramientas MAGNOSTAR y 469 kg naron que la mayor parte de los escombros había sido removida del pozo. A pesar de las propiedades de levantamiento inferiores del fluido a base de agua de mar utilizado en el pozo, el sistema de recuperación de escombros WELL SCAVENGER removió el cono de la barrena y los escombros asociados con el fresado del CIBP. Los perforadores bajaron con éxito al pozo y recuperaron los elementos de herramientas remanentes sin interferencia alguna de escombros o detritos, lo que evitó el costo de viajes adicionales. Volumen 24, no.4 [1 033 lbm] de arena y limo, además de 76 kg [168 lbm] de residuos ferrosos recuperados de las cámaras de recolección de la herramienta WELL SCAVENGER. Una última carrera efectuada con las tres herramientas MAGNOSTAR proporcionó 66 kg [145 lbm] adicionales de residuos ferrosos. Después de eliminar la mayoría de los escombros del pozo, el perforador pudo bajar con una fresa pulida para limpiar el calibre del empacador inferior. Las herramientas M-I SWACO removieron un total de 824 kg [1 817 lbm] de residuos ferrosos y no ferrosos del pozo. Desarrollo de herramientas en rápida evolución Las terminaciones complicadas, las configuraciones de pozos complejos y los costos elevados del tiempo de equipo de perforación están llevando a los ingenieros a identificar nuevas aplicaciones para el arreglo WELL SCAVENGER y las herramientas asociadas de remoción de escombros. Ahora, gracias a las nuevas herramientas y técnicas de recuperación de escombros, los perforadores están en mejores condiciones de remover los materiales colocados intencionalmente en el fondo del pozo o los elementos que se pierden accidentalmente en éste. Las combinaciones de herramientas están evolucionando para abordar un abanico más amplio de necesidades de terminación de pozos y recuperación de escombros. La evolución de los diseños de las herramientas de recuperación de escombros está reduciendo los riesgos, recortando los costos y mejorando la productividad de los pozos. El trabajo de diseño actual optimizará aún más la gama y el alcance de las herramientas de recuperación de escombros utilizadas a grandes profundidades. Dado el costo creciente del tiempo de equipo de perforación, especialmente en ambientes de aguas profundas, los ingenieros se están concentrando en el desarrollo de sistemas que permitan combinar la recuperación de escombros con otras operaciones de pozos en una sola carrera de herramientas. Por ejemplo, las pruebas de campo han demostrado que las herramientas de recuperación de escombros y fresado pueden combinarse con el hardware de recuperación de empacadores para quitar las rebabas de los disparos de la tubería de revestimiento, recuperar los escombros generados y remover un empacador temporario, todo en una sola carrera, con lo cual se mejora la eficiencia operacional y se reducen los costos. Existen otros desarrollos en marcha para ayudar a los operadores a recuperar los escombros en ambientes de pérdida de circulación de baja presión, tendientes a lograr terminaciones exitosas en situaciones cada vez más desafiantes. —DW 13