UNIONES MECÁNICAS Y SOLDADURA EN ESTADO SOLIDO

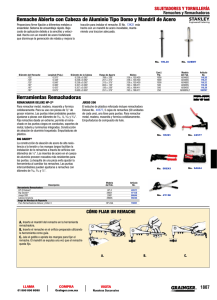

Anuncio

Javier del Cid #1043207 Fredy Pappa #1003407 Nery Castillo #1164606 Existen diferentes técnicas para establecer una unión por medios mecánicos las cuales son: El sujetador mecánico (Remache). Engrapado. Engargolados. Uniones de interferencia mecánica. Contracción de una camisa en un núcleo. Uniones de ajuste elástico. Este es el sujetador mecánico más común. Pueden ser sólidos o huecos Producen una unión sujetando las dos piezas entre las cabezas. Funcionamiento: El remache resultante se avanza a través de agujeros previamente taladrados o punzonados, y la segunda cabeza es producida mediante recalcado, ya sea en frío o en caliente. En un remache hueco, la cabeza se forma por medio de ensanchamiento. Remachadoras: Remachadora de acordeón Remachadoras: Remachadora Automática Remachadora tipo tijeras Remachadora neumática Láminas delgadas se pueden unir sin taladrado preliminar mediante puntillado o engrapado. El engrapado se utiliza ampliamente para sujetar lámina a un respaldo de madera. Se producen por medio de una secuencia de dobleces en radios agudos. Los engargolados plegados se pueden hacer impermeables con o sin rellenos como adhesivos, sellos poliméricos o soldadura. Algunos engargolados se realizan a lo largo de líneas rectas, otros se hacen a lo largo de los bordes de piezas circulares, como las tapas de latas. Un doblez se forma cuando los bordes de una pieza se voltean sobre la otra. Las uniones también se producen creando una interferencia mecánica con la ayuda de deformación plástica, como en el torcido o doblado de salientes desplegadas (Figura a) y engarzado (Figura b). La contracción de una camisa en un núcleo es aplicable principalmente para piezas redondas. El esfuerzo de compresión necesario para mantener una unión permanente se consigue ya sea calentando la camisa o enfriando el núcleo. Las uniones de ajuste elástico se basan en la recuperación elástica de elementos en cantilever (Figura c). Los enlaces interatómicos se establecen aproximando mutuamente los átomos de dos superficies. Este método se realiza mediante la combinación de calor y presión. La temperatura que se emplea para este proceso está por debajo del punto de fusión de los metales que se van a soldar. No se emplea ningún metal de aporte. Es absolutamente esencial que las superficies que se van a unir estén libres de contaminantes. Óxidos. películas de gas adsorbido residuos lubricantes Hacer rugosa la superficie con cepillado de alambre es útil porque, al realizar la unión, los picos se deforman. El calor produce, el ablandamiento de los materiales promueve el contacto íntimo y la difusión de átomos ayuda a lograrla. Es necesaria una presión normal para asegurar la adaptación de las superficies en contacto y para romper las películas superficiales. Las mejores uniones se obtienen entre metales cuando existe registro atómico (los átomos de dos componentes están similarmente espaciados y cristalizan en la misma estructura de red) Esto significa que los metales se unen mejor con ellos mismos y con otros, con los que forman soluciones sólidas. Soldadura en frío (CW) Se introducen penetradores en la lámina que se va a unir. Los hombros en los penetradores limitan la distorsión y promueven la soldadura. Es el proceso en el cual se aplica una presión suficiente para producir una unión entre dos o mas piezas en una sola mediante rodillos sin aplicación externa del calor. Aplicaciones: • Revestimiento con acero inoxidable para aleaciones medias o bajas para conseguir resistencia a la corrosión. • Fabricación e tiras bimetálicas para medir la temperatura. • Producción de monedas acuñadas. En la soldadura por explosión (EXW), la unión se establece a través de la deformación intensa de la interface. Una esterilla explosiva se coloca encima de la lámina o placa de revestimiento (la placa móvil), mantenida a una distancia crítica de la superficie del material base. Cuando el explosivo es detonado desde un extremo, la presión desarrollada acelera la placa móvil en un ángulo respecto a la superficie. Bajo la intensa presión, se forma un chorro fluido que expulsa los contaminantes superficiales. En muchos casos no hay fusión, pero la combinación de la adhesión y del entrelazado mecánico asegura una unión fuerte. La técnica se utiliza para revestir placas grandes para la industria química. Se induce un movimiento relativo de la interface mediante vibración tangencial. No hay deformación extensa, y el proceso es adecuado para la soldadura de traslapo de hojas y de instrumentos delicados y componentes electrónicos. Cuando la punta de soldadura es reemplazada por un rodillo, se pueden producir soldaduras de costura. Generalmente, se obtiene mejor unión cuando la temperatura es suficientemente alta para asegurar la difusión. Por siglos los joyeros han rellenado oro colocando hojas de recubrimiento sobre un núcleo de plata o de cobre y comprimiendo el laminado con una pesa. Al mantenerlo en un horno por un tiempo prolongado, se obtiene una unión permanente. La presión requerida también se puede generar en una prensa. La deformación simultánea ayuda en gran medida al desarrollo de una unión sólida Convencionalmente, las piezas de lámina metálica, las extrusiones y las placas con cavidades fresadas se unen con miles de remaches. La unión por difusión con formado superplástico reduce el número de piezas, la mano de obra, el tiempo de entrega y el costo. Al aplicar las técnicas a las aleaciones de aluminio, la deformación es vital para romper el óxido estable y frágil.