manual de materiales e insumos

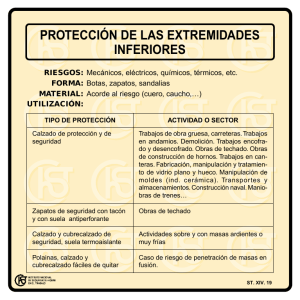

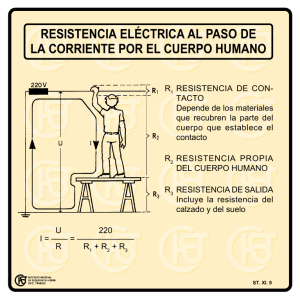

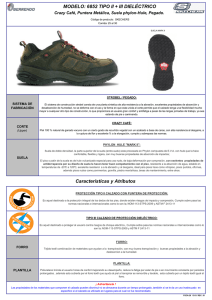

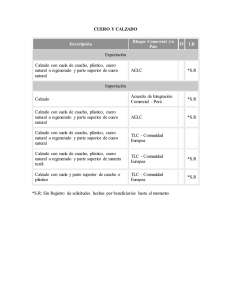

Anuncio

MANUAL PARA EL PARTICIPANTE MANTENIMIENTO Y PREPARADO DE INSUMOS PARA ELABORACIÓN DE CALZADO ARTESANAL el Centro Social Vega Baja Proyecto: “Desarrollo Curricular y Certificación Ocupacional por Competencias Laborales en Programas de Capacitación Apropiados para las MYPE” PRAMECLIN Programa de Apoyo a la Mejora del Clima de Negocios e Inversiones en Nicaragua Octubre, 2011 1 INSTITUTO NACIONAL TECNOLÓGICO Sra. Loida García Obando Directora Ejecutiva Sr. Jairo Espinoza Ruíz Sub Director Ejecutivo Sra. Daysi Rivas Mercado Directora General de Formación Profesional COORDINACIÓN TÉCNICA Sra. Nelly Pedroza Carballo Responsable Departamento de Currículum Organismo financiante “Programa de Apoyo a la Mejora del Clima de Negocios e Inversiones en Nicaragua” (PRAMECLIN-MIFIC)” PRESENTACIÓN El Instituto Nacional Tecnológico (INATEC), como organismo rector de la Formación Profesional en Nicaragua ha establecido un conjunto de políticas y estrategias en el marco de la implementación del Plan Nacional de Desarrollo Humano, para contribuir con el desarrollo económico que nos permita avanzar en la eliminación de la pobreza en Nicaragua. El Gobierno de Reconciliación y Unidad Nacional a través de INATEC a lo largo de 4 años ha formado y entregado miles de nuevos técnicos a la economía nacional, brindándoles mayores oportunidades de empleo y mejores condiciones de vida a las familias nicaragüenses, mediante una oferta de Formación Profesional más amplia que dignifique los oficios, formando con calidad a jóvenes, mujeres y adultos, contribuyendo así, a la generación de riqueza para el bienestar social con justicia y equidad. Nos proponemos profundizar la ruta de restitución de derechos para continuar cambiando hacia un modelo que brinde más acceso, calidad y pertinencia al proceso de Formación Profesional de las/los nicaragüenses sustentada en valores cristianos, ideales socialistas y prácticas cada vez más solidarias. Este esfuerzo debe convocarnos a todos, empresarios, productores del campo y la ciudad, a los subsistemas educativos, a la cooperación nacional e internacional disponiendo recursos y energías de manera integral y solidaria, para el presente y el futuro; a trabajar en unidad para la formación de profesionales técnicos con competencias en las especialidades; agropecuaria, agroindustrial, industrial, construcción, turismo e idiomas; dotar de recursos humanos competentes a la micro, pequeña y mediana empresa y acompañar a las mujeres en iniciativas productivas en todos los campos. La elaboración de este manual ha sido posible gracias al apoyo económico del “Programa de Apoyo a la Mejora del Clima de Negocios e Inversiones en Nicaragua PRAMECLIN-MIFIC-INATEC”, este manual es resultado del trabajo de un especialista contratado para la elaboración de 4 manuales en la rama de cuero y calzado artesanal, el mismo servirá de instrumento metodológico en el desarrollo de las habilidades y competencias técnicas necesarias con la esperanza de construir un futuro cada vez mejor. INDICE Página 1 1 1 1 Unidad de competencia…………………………………………………… Elemento de competencia………………………………………………… Objetivo general……………………………………………………………. Recomendaciones generales…………………………………………….. Unidad I: Mantenimiento preventivo a la maquinaria, equipos y herramientas………………………………………………………………… 2 Objetivos de la unidad………………………………………………………. 2 1. Tipos de maquinarias……………………………………………………. 2 2. Conceptos…………………………………………………………………. 2 3. Estructura, función y funcionamiento………………………………….. 3 4. Mantenimiento preventivo……………………………………………….. 3 1) Máquina de coser……………………………………………………. 3 1.1) Conceptos………………………………………………………… 3 1.2) Función…………………………………………………………… 4 1.3) Recomendaciones……………………………………………… 5 2) Máquinas desbastadora…………………………………………….. 6 3) Máquina dobladora de cuero……………………………………… 8 4) Máquina o banco lijador de cuero………………………………… 9 5) Máquina timbradora o selladora…………………………………… 9 6) Máquina pegadora de suelas………………………………………. 10 7) Máquina activador de suela (horno)……………………………….. 11 8) Máquina troqueladora………………………………………………. 11 Ejercicios de Autoevaluación………………………………………………. 14 Unidad II: Materia prima e insumos………………………………………… 15 1. Concepto de materia prima……………………………………………… 15 2. Tipos de materia prima………………………………………………….. 15 2.1 Cuero……………………………………………………………………….. 18 2.2 Material sintético…………………………………………………………… 18 2.3 Esponjas…………………………………………………………………… 18 2.4 Fibra……………………………………………………………………….. 18 2.5 Eva…………………………………………………………………………. 18 2.7 Ojetes………………………………………………………………………. 18 2.8 Remaches………………………………………………………………… 18 2.9 Pega PVC………………………………………………………………… 18 2.10 Pega de Neoporeno…………………………………………………… 18 2.11 Tacón de caucho o de madera………………………………………. 18 2.12 Suela de PVC (cajuela)………………………………………………… 18 2.13 Suelas de hule………………………………………………………….. 18 2.14 Neolite……………………………………………………………………. 18 2.15 Royalty…………………………………………………………………… 19 2.16 Forro de calzado (azulón)……………………………………………… 19 2.17 Cambrillón………………………………………………………………. 19 2.18 Yute……………………………………………………………………… 19 3. Organización de materiales e insumos…………………………………. 3.1 Inventario, organización y preparación de los materiales e insumos Ejercicio de Autoevaluación…………………………………………………. Glosario………………………………………………………………………… Bibliografía................................................................................................ 19 21 25 26 28 Unidad de Competencia Preparar maquinaria equipos y herramientas, materias primas e insumos, para la elaboración de calzado para hombres, mujeres y niños, aplicando normas de seguridad, higiene ocupacional y del medio ambiente. Elementos de competencia: A1. Realizar mantenimiento preventivo a la maquinaria, equipos y herramientas, aplicando las normas de seguridad, higiene ocupacional y del medio ambiente. A2. Preparar materias primas e insumos según producción del día, modelo, diseños y hormas aplicando las normas de seguridad, higiene ocupacional y del medio ambiente. Objetivo General: Preparar condiciones óptimas de trabajo, revisando el estado técnico de la maquinaria, equipos, herramientas y materiales a utilizar y realizando su debido mantenimiento. Recomendaciones generales Para iniciar el estudio del manual, es importante estar claro, que siempre tu dedicación y esfuerzo, permitirán adquirir los conocimientos tecnológicos para ponerlos en práctica en ejercicios de taller. El propósito del manual es una guía de estudio, en donde se facilitan: conceptos, denominaciones de las partes de un componente o equipos, principios de funcionamiento, y procesos de trabajo, permitiendo alcanzar el dominio del elemento de competencia al que corresponde el módulo formativo. Al comenzar el estudio de la unidad, debes de leer los objetivos de unidad a su inicio, te facilitarán una mejor visión de los logros propuestos. Amplíes tus conocimientos consultando bibliografía indicada u otros textos que estén a tu alcance. A medida que avance en el estudio de los temas, recopile inquietudes o dudas sobre los contenidos desarrollados, solicitar aclaraciones durante las sesiones de clase. La información brindada en el manual es la base para la ejecución de los ejercicios prácticos del taller. Resuelva responsablemente los ejercicios de autoevaluación y verifique sus respuestas con sus compañeros e instructor. 1 Unidad I: Mantenimiento preventivo a la maquinaria, equipos y herramientas. Objetivos de la unidad Identificar los diferentes tipos de máquinas de coser utilizadas para la fabricación artesanal e industrial del calzado, según su estructura, función y funcionamiento. Interpretar la función y el funcionamiento de los diferentes tipos de máquinas de fabricación de calzado artesanal e industrial, enfatizando en las normas de higiene y seguridad ocupacional. Realizar ajustes y mantenimiento preventivo de los diferentes tipos de máquinas de coser calzado artesanal e industrial, aplicando las normas de seguridad e higiene ocupacional al manipularlas. Ejercitar el uso y manejo de los diferentes tipos de máquinas de coser calzado artesanal o industrial, aplicando las normas de seguridad e higiene ocupacional. Identificar los diferentes equipos y herramientas para la fabricación artesanal e industrial del calzado, de acuerdo a su estructura, función y funcionamiento. Interpretar la función y el funcionamiento de los diferentes equipos y herramientas utilizados para la fabricación de calzado artesanal e industrial, enfatizando en las normas de higiene y seguridad ocupacional. Ejercitar el uso y manejo de las diferentes herramientas utilizadas para la fabricación de calzado artesanal o industrial, aplicando las normas de seguridad e higiene ocupacional. Ejercitar el uso y manejo del centímetro, compás regla y lápiz, con la mayor precisión posible. 1. TIPOS DE MAQUINARIAS En el presente módulo se hará una revisión de la maquinaria industrial y semiindustrial que tienen uso en la elaboración de calzado. 2. CONCEPTOS Instalaciones, herramientas y equipos necesarios para llevar a cabo la transformación o manipulación de los materiales. Las máquinas de uso más común se revisarán a continuación 2 3. ESTRUCTURA, FUNCION, FUNCIONAMIENTO Se señalarán las principales funciones y utilidades de las máquinas de uso más frecuente en las diferentes etapas que tiene el proceso de elaboración de calzado artesanal e industrial. 4. MANTENIMIENTO PREVENTIVO Debido a la gran variedad de máquinas que se utilizan en la elaboración de calzado en cada una de las partes del proceso de manufactura, se recomienda el uso del manual de operario que trae por obligación cada una de estas máquinas, así como la realización de clases prácticas y entrenamiento. 1) MÁQUINA DE COSER Máquina de coser calzados en serie a motor de 1 (una) aguja 1.1 CONCEPTOS PUNTADA: es un lazo, cuya estructura está conformada por hilos. PESPUNTE: es una sucesión de puntadas. Generalmente cumple funciones de ornamentación. COSTURA: cuando la sucesión de puntadas une dos o más hojas de tela. 3 COSER: el proceso mediante el cual se realizan pespuntes o costuras. La unión de las piezas del corte se realiza con máquinas de coser, las cuales son muy similares a las usadas en la industria textil. MAQUINA DE POSTE A MOTOR 1.2 FUNCION La función de una máquina de coser es la de realizar una serie continua de lazadas, ondas y/o nudos de hilos alrededor de pequeños sectores de tela o cuero. Las máquinas modernas industriales realizan esta operación a razón de 6 a 7000 puntadas por minuto. Toda máquina de coser posee una serie de mecanismos para la generación de puntadas. Los mecanismos de alimentación o transporte, mueven la tela o material usado sacando las partes donde se realizó una puntada, exponiendo otro sector para que se repita el proceso. Si no existiera transporte las puntadas se apilaran una sobre otras en lugar de yuxtaponerse a lo largo de una secuencia determinada. Para generar una puntada es necesario que los hilos de coser manipulados formen el lazo o nudo que estamos buscando. Deberá haber entonces dos partes que mueven los hilos y produzcan esa puntada. Esas dos partes son la aguja y el crochet o Lanzadera. Para que la puntada abrace secciones de material a coser, uno de los hilos deberá atravesar el material: la aguja es el medio por el que se logra hacerlo. 4 El crochet o lanzadera es la parte de la maquinaria que, transportando o no hilo entra en contacto con el que trae la aguja, ayudando a la formación de la puntada. La calidad de los pespuntes se mide por: 1) TAMAÑO DE PUNTADA: es la distancia entre dos perforaciones sucesivas de la aguja. Se la mide en puntadas por centímetro o puntadas por decímetro. 2) TENSIÓN DE LA PUNTADA: es el grado de presión con que la puntada de la costura o pespunte toma la o las telas. Se lo mide con tensiómetros y por ejemplo puede tomar valores de 4 onzas, 2.5 onzas, etc. 3) SECUENCIAMIENTO: es el grado en que la costura o pespunte se ajusta a las necesidades fijadas en términos de ángulos o curvaturas. 4) ELONGACION: es el grado en que aumenta la longitud del pespunte o costura antes de romperse la puntada. 5) DISTORSIONES DE LA TELA O MATRIAL DEL APARADO: son diferencias ocasionadas a la superficie original del material al ser cosida. Pueden reconocerse las siguientes variantes: fruncidos, arrugas, pliegues, etc. 1.3 RECOMENDACIONES La mayoría de las máquinas de coser requieren constante atención del operario durante su ciclo de trabajo. Los elementos componentes del ciclo y que son objeto de atención son: 1) Posicionado del material a coser. Posicionar y reposicionar el material de acuerdo a las curvas o líneas de guía a seguir durante la costura. 2) Guiar el material (cuero o sintético) La máquina posee el trasportador que se encarga de mover el material para que la costura sea continua 3) Acelerar la maáuina. La aceleración de la máquina por medio del pedal, se da de acuerdo a la agilidad del operario(a) y a las costuras rectas. 4) Desacelerar la máquina. La velocidad suele disminuirse en las partes cortas y/o curvas. 5 5) Sacar el material. Al terminar la costura se levanta el rodo o prénsatela para liberar el material y se da un margen de hilo después del rematado. Las distintas telas o cueros demandan diferentes grados de esfuerzo y capacidad mental por parte del obrero para realizar la misma operación en la misma máquina. Todo material debe ser ensayado, para los efectos de determinar las dificultades, y la capacidad de costura, por los operarios de las máquinas, al recibir la pieza de muestra de nuevos modelos. 2) MÁQUINA DESBASTADORA El desbastado es la reducción del grosor de los materiales en las orillas o cantos de las piezas según la función que va a desempeñar con la finalidad de: - Facilitar varios tratamientos de las orillas. Permitir costuras sin abultamiento Evitar incomodidad en el uso Mejorar la apariencia del corte terminado Dar a la orilla de la pieza una sustancia uniforme cuando las secciones varían La máquina desbastadora se creó para satisfacer las necesidades de los fabricantes de marroquinería y calzado. Esta máquina se utiliza para rebajar el calibre de las piezas de cuero ya sea de manera parcial o total de acuerdo a las necesidades del fabricante. Con estas máquinas podemos obtener diferentes tipos de desbastes como: tiras para adornos, ribetes, vivos, piezas para doblar, piezas para ensambles, para costuras de unión entre otras. 6 En los procesos de producción se hacen necesarias estas máquinas para obtener mejores resultados en los productos terminados, dando así un buen acabado, una excelente calidad y una buena presentación. Tipos de desbastados 1- Desorillado: 2 a 4 mm 2- desbastado para doblado: 7 -10 mm 3- desbastado para empalme: 5-8mm 4-desbastado para montaje: 10-14 mm Precauciones y seguridad Antes de encender y utilizar la máquina se debe revisar primero: 7 Que no estén en contacto cuchilla, pie pisón, barril transportador y la piedra esmeril. Al utilizar la máquina se requiere el uso de tapabocas. Al rectificar el esmeril debe usar mono gafas de seguridad de lo contrario las partículas del esmeril pueden dañar los ojos. Al momento de utilizar el rectificador de la cuchilla se debe hacer con mucha atención y cuidado ya que la mano se acerca a la cuchilla en movimiento. Es imprudente y muy peligroso sacar las virutas con los dedos sobre todo con la máquina en movimiento, esto ocasiona heridas graves en las manos 3) MÀQUINA DOBLADORA DE CUERO La máquina dobladora de cuero sustituye el dobladillado artesanal que se realiza con una piedra loseta y martilleo de la pieza del corte. El fin de dobladillar las piezas que están a la vista en el aparado en el calzado es para lograr una mejor presentación y calidad en el producto final. 8 4) MÀQUINA O BANCO LIJADOR DE CUERO En la Fotos un banco con aspirador de polvo otro con apomasador de suelas y el tercero uno confeccionado artesanalmente. La máquina lijadora o cardadora, es la que se utiliza para eliminar el acabado que tiene el cuero en la parte baja del aparado que forma el margen del embrochado, con el fin de llegar a la fibra del cuero de manera que el pegamento pueda penetrar al poro y pueda realizar el anclaje con la suela. Alguna suelas también requieren de lijado, para eliminar los desmoldantes utilizados para que no se peguen al molde y abrir los poros para la penetración del pegamento 5) MÁQUINA TIMBRADORA O SELLADORA 9 Máquina de grabar o estampar marcas con sistema neumático. Máquina artesanal estampadora Estas máquinas utilizan resistencias para calentar la pieza donde va el clise a estampar. Se distinguen: la timbradora la cual se encarga de marcar en la parte interior del calzado una serie de números que indican la fecha de fabricación, modelo, talla y otros y la Estampadora que se utiliza para estampar la marca o distintivos tanto en la plantilla del zapato o en la parte exterior del aparado. 6) MAQUINA PEGADORA DE SUELAS El ensuelado debería ser quizás la parte más mecanizada del sector del calzado. El proceso exacto del ensuelado (unión de la parte de la piel del zapato con la suela), se hace con una máquina llamada "máquina Prensadora de suela". 10 Existen dos métodos de poner la suela al calzado, cuando la suela se inyecta por separado esta es pegada manualmente por un operador y prensado en forma neumática, el segundo método es cuando la suela es inyectada directamente sobre el corte con un molde, este se llama inyección al corte. Ensuelado por proceso de pegado tradicional: Las suelas se compran hechas, primero se marca la suela, después se realiza el cardado, en la parte de la suela que se ha de pegar al corte en una máquina especial se hacen unas hendiduras para que el pegamento se impregne mejor y posteriormente se realiza pegado de suela. Para el pegado de la suela se deja secar por más de 45 minutos o lo que indique el fabricante y posteriormente se reactiva con calor tanto el zapato como la suela, se coloca la suela de manera que esta quede perfectamente alineada y luego se prensa en la máquina con una presión de 40 60 libras por pulgada cuadrada, durante 10 segundos. 7) MÁQUINA ACTIVADOR DE SUELA (HORNO) Secador reactivador automático para el adhesivo del calzado. Permite secar el pegamento en 2 ó 3 minutos consiguen por ello un ahorro sustancial en el número de hormas requeridas para la producción diaria. Poseen un regulador de temperatura diferencial y ajustable para el zapato y la suela. Algunos artesanos utilizan una hornilla para realizar el Reactivado. 11 8) MÁQUINA TROQUELADORA Dentro de las diversas secciones de la fabricación de un zapato, el cortado se realiza de tres formas o métodos diferentes, el cortado manual, utilizando un utensilio manual para cortar la piel usando un patrón (normalmente de cartón duro, o lámina de zinc). Máquinas automáticas de corte, el troquelado, sobre todo usadas para el corte de avíos y cueros para la capellada. Otro método actual y moderno es el corte computarizado el cual utiliza un software para la configuración y ubicación de las piezas en la piel, se da la orden tal como damos la orden de imprimir, solo que envés de colocar puntos de pintura realiza puntadas de corte con una cuchilla o láser, este último método tiene ventajas sobre las anteriores, no requiere una inversión en troqueles para cada diseño, se pueden realizar cortes con mas detalles que si se cortara a mano en un menor tiempo, si se utiliza piel sintética la configuración se realiza en menor tiempo y con menos ciclos de configuración. Troqueladora El troquel es un instrumento o máquina de bordes cortantes para recortar o estampar, por presión. Se utiliza en varias actividades industriales siendo una de estas la industria del cuero. 12 Los elementos básicos de una troqueladora lo constituyen el troquel (cuchilla) que tiene la forma y dimensiones del corte que se quiera realizar, y la matriz de corte (pastelón), por donde se inserta el troquel cuando es impulsado de forma enérgica por la potencia que le proporciona la prensa mediante un accionamiento de excéntrica que tiene y que proporciona un golpe seco y contundente sobre la chapa, produciendo un corte limpio de la misma. El tipo de troquel que se utiliza es un Troquel plano. Su perfil es plano y la base contra la que actúa es metálica. Su movimiento es perpendicular a la plancha consiguiendo así una gran precisión en el corte. Puesto que su función principal es la de cortar debe tenerse especial cuidado con tener las dos manos fuera del área del corte en el momento de su activación. Las máquinas actuales cuentan con un dispositivo que no permite el corte mientras no se tengan las manos fuera del área de cortado 9) MÀQUINA PASADORA La máquina pasadora llamada así porque su aguja con hilo altamente resistente, atraviesa el zapato ya elaborado desde la plantilla de armar, pasando por el cerquillo, la entre suela y terminando en la suela. Esta operación permite dar más seguridad a la unión de estos elementos previamente pegados. 13 EJERCICIO DE AUTOEVALUACIÒN 1) ¿Qué parte de la máquina de coser ajustaría para regular el pespunte? 2) Para evitar accidentes en el uso de la desbastadora ¿cuáles serían sus recomendaciones? 3) De acuerdo a lo que estudió en el manual, ¿cuál es la utilidad del lijado de la pieza de cuero? 4) ¿Qué maquinaría utilizaría para favorecer el pegado de la suela al zapato?. 5) De acuerdo a su criterio. ¿Cuál es la ventaja del uso de máquinas troqueladoras? 14 UNIDAD II: MATERIAS PRIMAS E INSUMOS Objetivos de la unidad Interpretar de manera objetiva, el concepto y tipos de materia prima e insumo, ejemplificando con experiencias de la vida cotidiana. Identificar las calidades de las materias primas e insumos, considerando especificaciones técnicas de calidad y exigencias del mercado. Inventariar los materiales e insumos con que cuenta el taller de producción de calzado, para abastecer de acuerdo a la demanda del producto. Realizar la organización y preparación de los materiales e insumos de acuerdo a la producción del día o pedidos. 1. Organización y preparación de los materiales e insumos. 1.1 Inventario de los materiales e insumos. 1.2 Organización y preparación de los materiales e insumos 1) CONCEPTO DE MATERIA PRIMA Se conocen como materias primas a la materia extraída de la naturaleza y que se transforma para elaborar materiales que más tarde se convertirán en bienes de consumo. Las materias primas que ya han sido manufacturadas pero todavía no constituyen definitivamente un bien de consumo, se denominan productos semi elaborados, productos semi acabados o productos en proceso, o simplemente materiales. En el presente módulo haremos mención de la materia prima utilizada en el ramo de cuero y calzado. 2) TIPO DE MATERIA PRIMA En el mercado se encuentra una gran diversidad de calzado: De acuerdo al género: para hombre, mujer y niño. De acuerdo al material: sintético (P.V.C.), mixtos de materiales sintéticos y naturales tela, lona, yute. y otras. De acuerdo al estilo ó tipo de uso: bota, sandalia, tenis, zapato industrial, zapato de vestir, colegial y pantuflas. Existen el mercado una inmensa gama de modelos al gusto y preferencia de cada consumidor, por lo que la variedad y diseños son múltiples, determinados por el 15 tipo de uso y la moda. Esto determina que la materia prima o materiales para la elaboración son muy variados y dependen de los factores antes mencionados y del giro de cada productor. Los materiales más frecuentemente empleados para la fabricación de calzado son: Tipo de Calzado Materiales para Corte Piso Glacé Piel sintética Sandalia Glacé Poliuretano Lona y Tela Malla Materiales para Suela Acabado Suela Cuero Pegado Crepé Inyectado Cuschon Cosido PVC Poliuretano Cuero Crepe Cuschon PVC Pegado Inyectado Cosido Pegado Cosido De vestir Oscaria PVC Hule Cuero Suela sintética Zapatilla PVC Oscaria Poliuretano Hule Crepe Cosido Cuschon Pegado Cuero Cuero aceitado PVC Poliuretano Tenis Lona y Tela PVC Oscaria Hule Crepé Cosido Cuschon Inyectado Cuero Vulcanizado Cuero aceitado PVC Poliuretano Pantuflas Glace Peluche Ternera Cuero PVC Bota Becerro Cabra Ternera PVC Pegado Poliuretano Inyectado Crepé Mixto Cosido Pegado 16 La materia prima también está influenciada por las necesidades de los consumidores Suavidad Comodidad Buen amortiguador de choques Facilitar el impulso del pie Prevenir accidentes La forma de presentación de los productos del giro se realiza en: El empaque se realiza mediante cajas de cartón que llevan en el exterior el número del modelo, lote y número del calzado. Características de las materias primas: Las principales partes que conforman el calzado son: El corte La planta La suela El forro El corte: Constituye la parte externa del zapato, y está formado por: el empeine, la pala, el collarín, el chaleco, el antifaz y la puntera. El corte es de cuero, sintético, lona o de tela, el corte es la parte que envuelve al pie. La planta: Es la parte del zapato que sirve de base para el montado del mismo y es de cartón o material sintético, la planta está entre la suela y la plantilla. La suela: Es la parte del zapato que está en contacto con el suelo y puede ser de diferentes materiales como: cuero sintéticos, hule negro o de color, suelas prefrabricadas, crepé, o P.V.C (policloruro de vinil); sobre la suela la que descansa todo el peso del cuerpo. Forro: El forro puede ser de piel, de: carnaza, tela, piel sintética u otros materiales. En la parte del talón entre el forro y el corte, el zapato lleva una pieza llamada contrafuerte, que le da forma y lo refuerza; en la punta del zapato se coloca un refuerzo llamado puntera, cubo o casquillo. Plantilla: Es una pieza de piel natural, o piel sintética, plástico o hule espuma, que lleva el zapato por la parte interior y es para que no lastimen las costuras al pie. 17 2.1 Cuero (piel): Pieles curtidas de bovino, ovino, cerdo, caballo y pieles exóticas (cocodrilo, serpiente, etc.,) Empleadas generalmente en calzado de alto valor. 2.2 Material sintético: Telas y fibras impregnadas de materiales de PVC o uretano. Que imitan el acabado del cuero para ser utilizados en los aparados y algunos para forros. 2.3 Esponjas: Existen esponjas de hule natural que se emplean en suelas o plantillas internas para darle suavidad. Actualmente se emplean también fibras sintéticas esponjosas. 2.4 Fibra : materiales fibrosos que forman una tela o láminas para impregnarse posteriormente con materiales sintéticos utilizados en diversas partes del calzado(plantillas vista, contrafuertes, punteras) 2.5 Evas: material esponjoso sintético utilizado generalmente en los cuellos de los botines, collares de la boca del zapato y plantillas internas. 2.6 Hebillas: Herrajes utilizados para decorar o ajustar las fajas del calzado. 2.7 Ojetes: Ojalillos metálicos o plásticos utilizados para pasar el cordón y evitar la rotura del cuero y del cordón. 2.8 Remaches: Usado comúnmente en remachar la unión entre el talón o caña con la capellada. 2.9 Pega de PVC blanca: Cloruro de polivinillo pega o cemento que se utiliza generalmente en el pegado del zapato con cualquier tipo de suela. Después del secado se necesita reactivar para el anclaje del pegado. 2.10 Pega de neopreno: Este pegamento es también utilizado para pegar suelas de vaqueta, esponja, hule y otros materiales no sintéticos. Generalmente se ocupa para el fijado de piezas antes de coser el aparado. También se utiliza para pegar plantillas internas, contrafuertes, forros y puntadura. 2.11 Tacón de caucho o de madera: es utilizado en la formación del tacón bajo de hombre o mujer de materiales de caucho, neolite o vaqueta para disminuir el peso. 2.12 Suela de PVC (cajuela): esta suela es inyectada al molde el cual contiene el grabado de lo que será el piso y la cuna similar a la horma a utilizar. Es principalmente usada para calzado pegado y cosido. 2.13 Suelas de hule: También son premoldeadas y con las mismas condiciones de la anterior, con la excepción de que son vulcanizadas en moldes figurados. 2.14 Neolite: Es un material procedente del caucho, pero con más dureza que el hule. Generalmente se fabrica en láminas o planchas las cuales son cortadas por 18 el operario de acuerdo al tamaño de la suela requerida para la horma en uso y las tapas que formarán el tacón de las mismas. 2.15 Royalty: material de fibra o tela impregnado con componentes que se reactivan con pegamento o disolventes utilizados para punteras y contrafuertes. 2.16 Forro de calzado (Azulón): El azulón es utilizado en algunos zapatos estilo tenis en la parte del aparado y en la parte interna. En el país se compra en retazos para el forro de la capellada en sustitución de la tradicional manta, cuando el precio es menor. 2.17 Cambrillón: Es un resorte de acero de 10 cm. de longitud y 1,5 cm. de anchura que se introduce en el espacio vacío que surge entre la vira y la suela interior. Abarca desde la mitad del talón hasta el inicio de metatarso (la zona conocida como enfranque) y se adapta a la forma del arco de la suela. El cambrillón confiere estabilidad al pie y evita que el talón bascule. 2.18 Yute: Yute es el nombre común de las plantas de tipo Corchorus, plantas tropicales anuales de la familia de las Tiliaceas. Su fibra se utiliza como un material textil y como insumo en la elaboración de calzado, alpargatas, forros de cajuelas, sandalias, etc. 3. ORGANIZACIÓN DE MATERIALES E INSUMOS INSUMO Piel Sintética (lona, tela, PVC, oscaria y hule) Suelas sintéticas de PVC Carnaza Cajas blancas de cartón Hormas Endurecedor líquido Lacas Hilo Tinta Thiner, aguarras Hebillas, adornos Elásticos Etiquetas Marcadores Crayones Cartón Cuchillas Pegamento Lijas Moldes para tenis Plantillas Pedrería para tenis Telas para tenis Terciopelos Agujetas Papel para troquelar Pinturas y barnices La característica principal de los insumos son: la resistencia, elasticidad y porosidad en general. Hay una gran variedad de colores y grabados en los materiales sintéticos, sin embargo, los colores más utilizados para este tipo de calzado son los blancos, azules, negros y rojos. 19 La piel sintética puede estar formada por resinas de PVC o de poliuretano y constar de una o varias películas formadas por el sistema de calandreo. Para el corte también se utilizan telas no tejidas (non woven) o fieltros por su suavidad y flexibilidad. Otro material sintético con estructura semejante a la piel con características de buena la permeabilidad, es el portador (sustratos y bases). Dos de los más demandados son el poliuretano blando y el poliuretano con respaldo de tela cuyas imitaciones de la piel los hacen muy comerciales. Una ventaja notable en el uso de estos materiales, en comparación con las pieles, es que el corte se realiza con menor mano de obra, por la regularidad de sus resistencia al corte; por otra parte la uniformidad de tamaño y calidad contribuye a lograr un menor desperdicio. Las suelas son construidas en poliuretano. En el tenis la mayoría de los materiales sintéticos utilizados están hechos con telas y sólo una mínima parte se fabrica con fieltros (non woven). La mejor mezcla de tejidos es la de algodón-poliester, aunque su desventaja está en la poca resistencia de las costuras, sin embargo para solucionar este problema es conveniente utilizar PVC, como recubrimiento posterior. Para los recubrimientos, o acabados del corte, la tendencia es a utilizar el poliuretano, él cumple con las altas exigencias que se presentan sobre todo en los materiales sobre tejidos. En lo que respecta a los materiales para forros los básicos son los fieltros; también los materiales tejidos pueden ser útiles. La importancia del forro es muy grande, ya que aun con la mejor piel en el corte si el forro es de mala calidad, el resultado es un mal calzado. Las características deseables en los materiales sintéticos son: Buena permeabilidad y transpiración Buen poder de absorción y Capacidad para captar la humedad En general es recomendable el uso de forros de piel en cortes sintéticos. Con lo que respecta al precio los materiales sintéticos son más baratos en general, el único problema que surge es la gran demanda, producto de la moda, lo que ocasiona que los precios se eleven en exceso según los estilos en voga. 20 3.1 INVENTARIO, ORGANIZACIÓN Y PREPARACIÓN DE LOS MATERIALES E INSUMOS Para poder organizar la disposición de la materia prima e insumos y su flujo debemos de revisar el orden del proceso de producción: A continuación, se presenta una explicación del proceso productivo a nivel microempresa/artesanal: 1. Almacenamiento de materiales: La elaboración de calzado inicia con la recepción de los insumos en la fábrica. Se tienen clasificados y ordenados el tipo de material, cuero, piel sintética, tintas, lacas, suelas, adhesivos. 2. Transporte al área de proceso: Los materiales seleccionados se transportan al área de producción. 3. Corte de piezas: Se realiza mediante la moldura de acuerdo con la medida que se requiera para dar forma a la piel. 4. Unión de piezas: Se reúnen las piezas de un lote para su posterior elaboración. Cada zapato lleva de 7 a 12 piezas según el modelo. 5. Maquinado de corte, se requieren varios procesos: a) Foliado: es la impresión en los forros de la clave, número de lote, modelo número de par, tamaño o medida del zapato; para su rápida selección e identificación. b) Grabado: impresión de la marca en la plantilla c) Perforado: en algunos casos se lleva a cabo de acuerdo al diseño d) Encasquillar: antes del montado, se pone el casquillo puntera y contrafuerte. El casquillo es lo que le da fuerza y forma a la puntera del zapato para darle mayor consistencia. 6. Montado:Se selecciona la horma de acuerdo a la numeración para conformar, fijar la planta a base de clavos y cemento, esto se hace manualmente y se utiliza una máquina especial para presionar y que quede bien realizado y conformado el zapato. Se montan puntas y talones. Después se realiza el proceso de asentar que consiste en hacer que el corte asiente perfectamente en la horma. 7. Ensuelado por proceso de pegado tradicional: Las suelas se compran hechas, primero se marca la suela, después se realiza el cardado, en la parte de la suela que se ha de pegar al corte, en una máquina especial se hacen unas hendiduras para que el pegamento se impregne mejor y posteriormente se realiza pegado de suela. Para el pegado de la suela se incrementa la temperatura en una máquina especial que pega a presión a la suela durante 30 segundos, por último se desmonta la horma. 21 8. Acabado: Se pegan las plantillas, se pintan los cantos de suelas y forros; se desmancha el zapato de residuos del proceso productivo. 9. Pigmentado: Esto se realiza con el objeto de uniformizar el color, se retoca con laca para darle brillo, lo cual se realiza con cepillos giratorios. 10. Empaque: Se imprime el número de modelo, número y se guarda el producto en cajas de cartón. 11. Almacenamiento del producto terminado: Una vez empacado se procede a clasificar los zapatos terminados en anaqueles, por estilo y número. Flujo de materiales Equipos y herramientas: Equipos del alistador: Banco de trabajo Tablón para cortar Pastelón, madera, plástico o plomo para perforar. Asentador o palo de lija de cuchillos Mármol para desbastar o doblar Equipos del montador: Banco de trabajo o conga Silla del montador Hormas Plancha de hierro 22 Mármol Banco para estibar hormas Otros equipos: Pata de mico Estante para guardar hormas Herramientas del alistador Martillo Cuchillo Caladores Carretilla Punzón Cuña Aguja Herramientas del montador: Martillo Cuchillo Tenaza Argolla Alicate Bojo Alefrín Cuña Gancho Bisagra Lezna (Curva, recta y de canal) Destornillador Instrumentos: Centímetro Compás Regla Lápiz 23 a. Medidas recomendadas para mesa de diseño y cortado 24 EJERCICIOS DE AUTOEVALUACION 1) Con base a su experiencia y al giro de su negocio; Proponga un modelo del proceso de producción. Desde el recibo de la materia prima hasta la distribución final del producto. 25 GLOSARIO BASES DE SOPORTE Fragmentos de piel cortados del mismo trozo que la pala destinados al refuerzo. Se colocan, por ejemplo, bajo las perforaciones o en la zona superior de la lengüeta. CAMBRILLÓN Es un resorte de acero de 10 cm. de longitud y 1,5 cm. de anchura que se introduce en el espacio vacío que surge entre la vira y la suela interior. Abarca desde la mitad del talón hasta el inicio de metatarso (la zona conocida como enfranque) y se adapta a la forma del arco de la suela. El cambrillón confiere estabilidad al pie y evita que el talón bascule. CINTA MÉTRICA DEL ZAPATERO Cinta textil. Una de sus caras reproduce los puntos París; la otra, centímetros. CUCHILLO DE ZAPATERO Cuchillo de acero con la parte afilada algo torcida. Se utiliza para cortar las piezas de la parte inferior del zapato, de 6 a 8 mm de grosor (suela, estratos del tacón). CUERO LIMPIO Piel curtida y limpia. CURTIDO Tratamiento de la piel para conferirle resistencia, elasticidad, flexibilidad y suavidad. Puede tratarse de: 1. Curtido vegetal (con corteza): la piel se curte en noques que contienen extractos vegetales, como por ejemplo, madera de abeto, roble o aliso, o bien cáscaras de agallas, granadas o bellotas. Se utiliza principalmente para el cuero destinado a las piezas inferiores del zapato. 2. Curtido mineral: la piel se curte en recipientes con alumbre (blanqueado) o sal de cromo; esta última reduce el tiempo de curtido a seis o siete semanas. Principalmente se curte con mineral la piel destinada a la pala. ENGRUDO O ALMIDÓN Pasta que resulta de una mezcla de almidón de trigo, trozos secos de castaña o patata y agua. El engrudo no sólo sirve para pegar, sino también para endurecer y reforzar. 26 FORRO El interior de la pala se reviste de piel de curtido vegetal. El forro está en contacto directo con el pie y por tanto debería ser especialmente suave para permitir la transpiración. GRANEADO La capa exterior de la piel es la capa papilar. Está atravesada por orificios papilares y salidas de las excreciones producidas por las glándulas sebáceas y sudoríparas (granos). Cada tipo de piel tiene su graneado característico. HIERRO DE CANTOS Herramienta con perfiles de distinta medida. El zapatero la utiliza para alisar y comprimir el material de la suela y del exterior del tacón. LEZNA Con la lezna, el zapatero practica agujeros destinados a la costura de la vira. Con la lezna o punzón perfora las aperturas para los tacos en el revirón. MARTILLO DE ZAPATERO El martillo de zapatero (aprox. 500 g) se parece al martillo doméstico, aunque se utiliza de formas más diversas. PLANTILLAS ORTOPÉDICAS Existe la posibilidad de contrarrestar el hundimiento del arco con plantillas ortopédicas. Así pues, para el zapatero es importante tener una visión precisa del estado del arco del pie. SOLUCIÓN DE GOMA Caucho disuelto en gasolina. Este tipo de cola tarda 10 ó 15 minutos en secarse y conserva su flexibilidad y elasticidad una vez seca. 27 BIBLIOGRAFIA: 1) www.forodelcalzado.com (Lectura recomendada) 2) Archivos y experiencias de Don Carlos Tellería Consultor Sector Cuero y Calzado. 28 La educación es un medio para hacer retroceder la pobreza, la marginación, la ignorancia, la opresión y la guerra INATEC Instituto Nacional Tecnológico Centro Cívico, Frente al Hospital Bertha Calderón, Módulo “U”. Teléfonos:(505) 2265-1014 Fax: (505) 2265-1054 29