ENERGIA TERMICA DE LAS MEZCLAS DE PETROLEO DIESEL 2

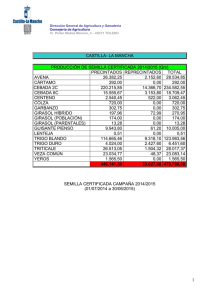

Anuncio

ENERGIA TERMICA DE LAS MEZCLAS DE PETROLEO DIESEL 2 CON BIODIESEL DE SOYA, ALGODON Y GIRASOL EN QUEMADORES NO CONVENCIONALES TERMICAL ENERGY FROM MIXTURES OF DIESEL 2 PETROLEUM WITH BIODIESEL OF SOYBEAN, COTTON AND SUNFLOWER USED IN NO CONVENCIONAL BURNERS Yhon Deudor, Lorena Olivera, Clodoaldo Sivipaucar, Jhoan Cubas & Andrés Valderrama RESUMEN En el presente estudio se describe los ensayos realizados con biodiesel elaborado a partir de los aceites vegetales de soya, girasol y algodón. Se empleó cuatro tipos de pulverizadores instalados en dos quemadores situados en cocinas domésticas no convencionales; los ensayos se realizaron en el Laboratorio de Termofluidos de la Escuela de Ingeniería Mecánica de Fluidos de la Universidad Nacional Mayor de San Marcos; se trabajaron con mezclas en volumen de diesel 2 con 10%, 20%, 30% y 50% de biodiesel de soya, girasol y algodón. Los resultados preliminares de los ensayos experimentales permiten establecer que es posible reemplazar parcialmente al petróleo diesel 2 alcanzando condiciones de desprendimiento de calor y de combustión controlada. Se analizará la longitud de la llama, calor aprovechado (ganado) y calor perdido en la transferencia de calor que permite hacer hervir un litro de agua sobre la parrilla de la cocina doméstica, se encontrará la presión óptima para cada pulverizador y para cada mezcla. ABSTRACT In this study it is described the tests made with biodiesel made from vegetable oils of soybean, sunflower and cotton. It was used four types of sprayers installed in two burners in no conventional domestic kitchens. It was made mixtures of 10%, 20%, 30% and 50% of biodiesel of soybean, sunflower and cotton in volume. The preliminary results of the experimental test allow establishing that it is possible to replace the petroleum diesel 2 bye biodiesel partially, reaching conditions of heat It will be analyzed the flame large, the emitted heat and heat loosed in the heat transfer that allow boiling a liter of water on the domestic kitchen´s grill, it will be found the best pressure for each sprayer and for each mixture. ____________________________________________________________________________________ INTRODUCCION Actualmente la sustitución de los combustibles denominados fósiles o tradicionales derivados del petróleo, por otros de origen vegetal, ha tomado gran importancia, pues provienen de una fuente renovable y representan un medio eficaz de lucha contra el deterioro medioambiental (atendiendo las justificadas normas medio ambientales que cada vez exigen menores contenidos de elementos nocivos en los gases de la combustión cuando se queman los derivados del petróleo) y un factor de desarrollo de la agricultura e industrias derivadas. En este contexto, se presenta el estudio de la obtención de energía térmica de las mezclas de petróleo Diesel 2 con biodiesel de Soya, girasol y algodón en quemadores no convencionales, que nos permite establecer, a través del análisis del proceso de combustión de la mezcla, la posibilidad de sustitución del petróleo diesel 2 o kerosene en quemadores no convencionales. La combustión es una reacción termodinámica rápida entre el aire y el combustible, cuyos productos de la combustión son: CO2, CO, CH, NOx y vapor de H2O, más el consiguiente desprendimiento de calor (reacción exotérmica), en este caso particular la reacción emite luz visible denominada flama. El análisis de las características físicas de la llama (color, intensidad, longitud) que presenta en el proceso de combustión, así como la presión optima de pulverización; son algunos de los factores determinantes que nos permite establecer el porcentaje optimo de biodiesel de soya, girasol y algodón en la mezcla. Este análisis del proceso de combustión de la mezcla Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 6 del biodiesel de soya, aceite y de girasol y aceite de algodón con el petróleo diesel 2 permite hallar el calor entregado (calor total) por la mezcla de biodiesel y petróleo diesel 2, el calor perdido y el calor aprovechado (calor útil) para hacer hervir un litro de agua en un quemador no convencional, para cada régimen de operación del quemador PLANTEO DEL ESTUDIO El trabajo de investigación se ejecutará en las etapas siguientes: 1. Elaboración del biocombustible y mezcla con diesel 2 Proceso de obtención del biodiesel - A partir de aceite de soya - A partir de aceite girasol - A partir de aceite algodón Este combustible alternativo al petróleo tradicional es producido a partir de los aceites vegetales convirtiendo a los triglicéridos en éster ésteres de metilo o etilo, a través de un proceso denominado transesterificación. En este proceso se produce la reacción de las tres cadenas de ácidos grasos (cadenas ésteres) de cada molécula de triglicérido, con un alcohol, produciéndose la separación de estas esta cadenas de la molécula de glicerina. Esta separación necesita temperatura y un potente catalizador básico, como un hidróxido, para que la reacción sea completa. Finalmente, las cadenas de ésteres se convertirán en biodiesel, reteniendo moléculas de oxígeno en su constitución, lo que le otorgará propiedades físico químicas de un combustible, necesarias para participar en el proceso de la combustión. Además estas cadenas no contienen azufre, el cual es considerado un potente contaminante medioambiental.. Por otro lado, la glicerina, luego de su purificación puede tener múltiples usos, en la industria farmacéutica y cosmética, donde cuenta con una gran demanda. A continuación se presenta las reacciones de síntesis para la obtención del biodiesel Fig .1. Reacciones químicas para la obtención del biodiesel Mezclas de biodiesel de soya, girasol y algodón con el petróleo diesel 2 Las mezclas de biodiesel y diesel 2 que se realizaron fueron las siguientes: Denominación B10 B20 B30 B40 B50 % biodiesel % diesel 2 10 90 20 80 30 70 40 60 50 50 2. Ensayos de quemado de los biocombustibles en una cocina de kerosene - Se instala un manómetro en el tanque de la cocina no convencional para medir las presiones de pulverización. - Se somete a la cocina a presiones de 1,103 hasta 2,206 (16 hasta 32PSI). - Se toma tres mediciones durante los ensayos: el tiempo que demora en hervir un litro de agua a las presiones especificadas, la longitud y la temperatura de la flama en tres zonas del dardo de la flama: núcleo, centro y corona. 3. Análisis del proceso de quemado de los biocombustibles - Análisis de las características de la flama - Determinación de la presión óptima de pulverización de las mezclas - Análisis y determinación de los calores por convección forzada y radiación durante el proceso de entrega de calor desde el pulverizador hacia la base hacia el recipiente que recibe el calor. - Cálculo del calor desprendido (calor total), calor aprovechado (calor calor útil) y calor perdido DELINEACIÓN DE OBJETIVOS OBJETIVOS GENERALES Demostrar que el empleo de biocombustibles permite obtener energía calorífica, que reemplace a los combustibles tradicionales, tales como: kerosene, petróleo Diesel 2 en quemadores no convencionales Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 7 OBJETIVOS ESPECÍFICOS Aplicación del biodiesel en las cocinas domesticas e industriales, pudiendo emplearse en quemadores no convencionales, reemplazando así de esta manera los combustibles tradicionales (diesel 2, kerosene, GLP) 2. Determinar la energía calorífica óptima para cuando se combustionan las mezclas en volumen de diesel 2 con 10%, 20%, 30%, 40% y 50% de biodiesel de soya, girasol y algodón 3. Determinar el porcentaje del calor aprovechado respecto al calor entregado por la mezcla de biocombustible con el petróleo diesel2. k : conductividad térmica (W/m .K) 1. DESARROLLO DEL TRABAJO Principales ventajas del biodiesel El ciclo biológico en la producción y el uso del Biodiesel reduce aproximadamente en 80% las emisiones de anhídrido carbónico, y casi 100% las emisiones de dióxido de azufre. La combustión de Biodiesel disminuye en 90% la cantidad de hidrocarburos totales no quemado, y entre (75-90) % en los hidrocarburos aromáticos. El empleo del Biodiesel proporciona un leve incremento o decremento en óxidos de nitrógeno dependiendo del tipo motor. Distintos estudios en EE.UU., han demostrado que el biodiesel reduce en 90% los riesgos de contraer cáncer. - Aunque el biodiesel emite casi la misma cantidad de dióxido de carbono que los combustibles fósiles, el CO2 emanado por este, es vuelto a fijar por la masa vegetal a través del proceso de - El Biodiesel es seguro manejar y transportar porque es biodegradable como el azúcar, 10 veces menos tóxico que la sal de la mesa, y tiene un punto de inflamación de aproximadamente 110º C comparado al diesel de petróleo cuyo punto de inflamación es de 65º C. Transferencia de calor A : área de la sección transversal Transferencia de calor por Convección, si existe una diferencia de temperatura en el interior de un líquido o un gas, se producirá un movimiento del fluido. Este movimiento transfiere calor de una parte del fluido a otra por un proceso llamado convección. El movimiento del fluido puede ser natural o forzado. La transferencia de calor por conducción se puede determinar mediante la siguiente expresión: q convención = hc (T s − T∞ ) … (2) Dónde q : flujo de calor por convección (W/m2) hc : Coeficiente de calor por convección o coeficiente pelicular (W/m2. K) A : Área perpendicular al flujo de calor. Ts : Temperatura de la superficie : Temperatura del fluido T∞ Transferencia de calor por Radiación, se debe ala propagación de ondas electromagnéticas, la cual se puede presentar en el vacío completo así como en un medio cualquiera. La ley fundamental de Boltzmann establece que: q rad = ε ⋅ σ ⋅ T 4 … (3) q rad : Flujo de calor por convección є : emisividad relativa σ : constante de Boltzmann T : temperatura absoluta de la superficie Es la energía en transito debido a una diferencia de temperaturas. Transferencia de calor por Conducción, un gradiente de temperatura dentro de una sustancia homogénea ocasiona una tasa de transferencia de energía dentro del medio que puede ser calculada por: q cond = − k ⋅ ∂T ∂n ∂T ∂n Temperatura media de la capa límite o temperatura de película T f Tf = ( ….. (1) Donde: q Capa limite térmica : Flujo de calor por conducción (W/m2) : Gradiente de temperatura en la dirección n Ts + T flama 2 )… (4) Donde: Tf : temperatura de película TS : temperatura de la superficie T flama: Temperatura de la flama Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 8 Número de Nusselt Representa la relación que existe entre el calor transferido por convección a través del fluido y el que se transferiría si sólo existiese conducción. Se puede representar con la siguiente expresión hD … (5) = N NU k D = diâmetro equivalente o magnitud longitudinal Costo de combustible comparativo (Ke) ke = Donde: NNU h D k : numero de Nusselt : Coeficiente pelicular : longitud característica : Coeficiente de conductividad térmica ke = ke = Q aprovechad o . disel 2 ∗ S / . Q aprovechad Q aprovechad o . ker osene . ∗ S / . Q aprovechad o Q aprovechad o . mezclas . …. (8) o ∗ S /. …. (9) .… (10) - Cuanto mayor es el número de Nusselt más eficaz es la convección - Un número de Nusselt de Nu = 1, para una capa de fluido, representa transferencia de calor a través de ésta por Conducción pura - El número de Nusselt se emplea tanto en convección forzada como natural ANALISIS DE RESULTADOS Número de Prandtl Representa la relación que existe entre la difusividad molecular de la cantidad de movimiento y la difusividad molecular del calor o entre el espesor de la capa límite de velocidad y la capa límite térmica: Para todos los casos se instalan los pulverizadores 1 y 2 en los quemadores de la cocina de uso doméstico, cuyos diámetros nominales del agujero de salida son: El número de Prandtl (Pr) va desde menos de 0.01 para los metales líquidos hasta más de 100.000 para los aceites pesados. El Pr es del orden de 10 para el agua. Los valores del número de Prandtl para los gases son de alrededor de 1, lo que indica que tanto la cantidad de movimiento como de calor se difunden por el fluido a una velocidad similar. El número de Prandtl se emplea tanto en convección forzada como natural. Q aprovechad o VARIACIÓN DE LOS PARÁMETROS DE LA FLAMA TRABAJANDO CON LOS PULVERIZADORES 1 Y 2 Diámetro pulverizador 1: 0.21 mm Diámetro pulverizador 2: 0.32 mm Se varía la mezcla desde el 10% hasta el 50% de biodiesel de soya, girasol y algodón Variación de la longitud de flama empleando las mezclas de diesel 2 con los biodiesel de soya, girasol y algodón Los resultados permiten obtener la tabla resumen siguiente: (6) Presión de pulverización µ: viscosidad dinámica Cp: Capacidad térmica del material a presión constante k : Coeficiente de conductividad térmica Pulverizador Número de Reynolds Representa la relación que existe entre las fuerzas de inercia y las fuerzas viscosas que actúan sobre un elemento de volumen de un fluido. Es un indicativo del tipo de flujo del fluido, laminar o turbulento. D νρ D ν …. (7) = N Re = µ 1,103 bar (16 PSI) Biodiesel Pulv. 1 Pulv. 2 % Soya en la mezcla 30 30 L (cm.) 4,9 4,95 % Girasol en la mezcla 30 30 L (cm.) 3,90 4,11 %Algodón en la mezcla 50 50 L (cm.) 4,60 5,10 υ Donde: V = velocidad de flujo ρ = densidad µ = viscosidad dinámica ν = viscosidad cinemática Tabla 1. Longitud máxima de la flama trabajando con Pulverizador 1 y 2, para las presiones de pulverización de las mezclas de 16,24 y 32 PSI. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 9 Presión de pulverización Pulverizador Presión de pulverización 1,655 bar (24 PSI) Biodiesel Pulv. 1 Pulverizador Pulv. 2 % Soya en la mezcla 10 30 2.206 bar (32 PSI) Biodiesel Pulv. 1 Pulv. 2 % Soya en la mezcla 10 30 L (cm.) 5,8 5,20 L (cm.) 5,90 5,95 % Girasol en la mezcla 30 10 % Girasol en la mezcla 50 50 L (cm.) 4,50 7,70 L (cm.) 5,10 7,50 %Algodón en la mezcla 30 50 %Algodón en la mezcla 30 50 L (cm.) 5,00 5,80 L (cm.) 6,20 6,20 Desde el punto de vista constructivo, la longitud mínima de la flama con respecto a la parrilla es de 3,90 cm. Debido a esto la longitud que se deberá obtener en los ensayos experimentales deberá ser ≥ a esta longitud, para que el calor desprendido por las mezcla puede llegar a entrar en contacto con la base de la tetera que contienen 1 litro de agua a hervir. longitud Vs % de mezcla a 1,103 Bar (16 PSI) 5,5 5 Pulv 1 Algodón 4,5 L (cm) Pulv 1 Soya 4 Pulv 1 Girasol Pulv 2 Algodón 3,5 Pulv 2 Soya 3 Pulv 2 Girasol 2,5 2 D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 1. Variación de la longitud de la flama de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para la presión de 1,103 bar (16PSI); empleando los pulverizadores 1 y 2. Longitud Vs % de Mezcla a 1,655 Bar (24 PSI) 8 7 Pulv 1 Algodón L (cm) 6 Pulv 1 Soya Pulv 1 Girasol 5 Pulv 2 Algodón Pulv 2 Soya 4 Pulv 2 Girasol 3 2 D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 2. Variación de la longitud de la flama de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 1,655 bar (24 PSI); empleando los pulverizadores 1 y 2. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 10 Longitud Vs % de Mezcla a 2,206 Bar (32 PSI) 9 8 Pulv 1 Algodón L (cm) 7 Pulv 1 Soya 6 Pulv 1 Girasol Pulv 2 Algodón 5 Pulv 2 Soya 4 Pulv 2 Girasol 3 2 D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 3. Variación de la longitud de la flama de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 2,206 bar (32 PSI) empleando los pulverizadores 1 y 2. Análisis de La longitud de la flama Excede la longitud desde el punto de vista constructivo en todos los casos, para las presiones de pulverización de 1.103 bar (16 PSI), 1.655 bar (24 PSI) y 2.206 bar (32 PSI). superiores al valor máximo tolerado que es la diagonal de la flama respecto a la base de la tetera, que es de 3.23 cm. • La presión de pulverización de 2.206 bar (32 PSI) para los pulverizadores 3 y 4 que permiten alcanzar máximo permitido que es la diagonal de la flama de 5.65 cm. Variación del tiempo para hervir un litro de agua empleando las mezclas de diesel 2 con los biodiesel de soya, girasol y algodón El tiempo que demora en hervir 1 litro de agua, permitirá determinar cuál de las mezclas es más eficaz durante el proceso de quemado de las mezclas cuyo objetivo es entregar el calor durante la combustión hacia el agua logrando hacerla hervir. Los resultados obtenidos en la experimentación nos permiten obtener el siguiente cuadro: longitudes del frente de flama superiores al valor El pulverizador 1 es el que forma la menor longitud de la flama, lo que permite un mayor aprovechamiento de calor • Es proporcional a la presión de Pulverización. • La presión de pulverización de 2.206 bar (32 PSI) para pulverizadores 1 y 2 que permiten alcanzar longitudes del frente de flama Tabla 2. Tiempo mínimo para hervir un litro de agua trabajando con Pulverizador 1 y 2 Valores que permiten construir los gráficos siguientes: 1.103 bar 1.655 bar 2.206 bar (16 PSI) (24 PSI) (32 PSI) pulv Pulverizador 1 Biodiesel Soya 30% t (min.) 6:35 Girasol 30% t (min.) 6:12 Algodón 50% t (min.) 6:35 Centro de Desarrollo e Investigación en Termofluidos CEDIT pulv. pulv. pulv. pulv. pulv. 2 1 2 1 2 10% 5:30 30% 6:35 20% 5:51 50% 5:20 30% 5:20 30% 6:20 30% 4:52 30% 6:00 20% 5:08 10% 4:55 10% 4:10 20% 5:25 20% 4:08 30% 4:55 20% 4:31 Página 11 tiempo Vs % mezcla a 1,103 bar (16 PSI) 11:24 t (min) 10:12 9:00 Pulv 1 Algodón 7:48 Pulv 1 Girasol 6:36 Pulv 2 Algodón Pulv 1 Soya Pulv 2 Soya 5:24 Pulv 2 Girasol 4:12 3:00 D2+0% D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 4. Variación de la temperatura para hervir un litro de agua con la de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para la presión de 1,103 bar (16PSI); empleando los pulverizadores 1 y 2. tiempo Vs % mezcla a 1,655 bar (24 PSI) 9:00 7:48 t (min) Pulv 1 Algodón Pulv 1 Soya 6:36 Pulv 1 Girasol Pulv 2 Algodón 5:24 Pulv 2 Soya Pulv 2 Girasol 4:12 3:00 D2+0% D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 5. Variación de la temperatura para hervir un litro de agua con la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 1,655 bar (24 PSI); empleando los pulverizadores 1 y 2. Tiempo Vs % mezcla a 2,206 bar (32 PSI) 6:21 5:52 Pulv 1 Algodón t (min) 5:24 Pulv 1 Soya 4:55 Pulv 1 Girasol 4:26 Pulv 2 Algodón 3:57 Pulv 2 Girasol Pulv 2 Soya 3:28 3:00 D2+0% D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 6. Variación de la temperatura para hervir un litro de agua con la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 2,206 bar (32 PSI); empleando los pulverizadores 1 y 2. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 12 VARIACIÓN DE DE LA LONGITUD DE LA FLAMA TRABAJANDO CON PULVERIZADOR 3 Y 4 Tabla 3. Longitud máxima de la flama trabajando con Pulverizador 3 y 4 Para todos los casos se emplearán la cocina de uso doméstico, en dónde se instalan los pulverizadores 3 y 4 cuyos diámetros nominales del agujero de salida son: Diámetro pulverizador 3: 0.35 mm Diámetro pulverizador 4: 0.4 mm Se varía la mezcla desde el 10% hasta el 50% de biodiesel de soya, girasol y algodón Variación de la longitud de la flama para hervir un litro de agua empleando las mezclas de diesel 2 con biodiesel de soya, girasol y algodón Los ensayos experimentales permiten obtener consecuencias resumen siguientes: los 16 PSI 24 PSI 32 PSI Pulverizador pulv pulv. pulv. pulv. pulv. pulv. 3 4 3 4 3 4 Biodiesel Soya x 10% x 30% x 9,10 x 50% L (cm.) x 7,90 Girasol 20% 20% 20% 20% 30% 10% x 9,00 L (cm.) 7,50 6,50 8,00 7,30 9,50 7,70 Algodón 10% 20% 10% 20% 10% 20% L (cm.) 6,50 12,00 6,40 13,20 6,50 13,60 X*No se realizó los ensayos experimentales Entonces se tienen los gráficos siguientes: Longitud Vs % de mezcla a 1,103 bar (16 PSI) 14 12 Pulv 3 Algodón L (cm) 10 Pulv 3 Soya 8 Pulv 3 Girasol Pulv 4 Algodón 6 Pulv 4 Soya 4 Pulv 4 Girasol 2 0 D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 7. Variación de la longitud de la flama de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para la presión de 1,103 bar (16PSI); empleando los pulverizadores 3 y 4. Longitud Vs % mezcla a 1,655 bar ( 24 PSI) 14 12 Pulv 3 Algodón 10 L (cm) Pulv 3 Soya 8 Pulv 3 Girasol 6 Pulv 4 Algodón Pulv 4 Soya 4 Pulv 4 Girasol 2 0 D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 8. Variación de la longitud de la flama de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 1,655 bar (24 PSI); empleando los pulverizadores 1 y 2. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 13 Longitud Vs % de Mezcla a 2,206 bar (32 PSI) 16 L (cm) 14 12 Pulv 3 Algodón 10 Pulv 3 Soya Pulv 3 Girasol 8 Pulv 4 Algodón 6 Pulv 4 Soya 4 Pulv 4 Girasol 2 0 D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 9. Variación de la longitud de la flama de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 2,206 bar (32 PSI); empleando los pulverizadores 3 y 4. Variación del tiempo para hervir un litro de agua empleando las mezclas de diesel 2 con los biodiesel de soya, girasol y algodón 16 PSI 24 PSI 32 PSI Los resultados obtenidos en la experimentación nos permiten obtener el siguiente cuadro: Pulverizador pulv pulv. pulv. pulv. pulv. pulv. 3 4 3 4 3 4 Biodiesel Soya x t (min.) Tabla 4. Tiempo mínimo para hervir un litro de agua trabajando con Pulverizador 3 y 4 50% x 50% x 50% 2:17 2:00 1:20 Girasol 30% 50% 50% 50% 50% 50% t (min.) 2:19 2:06 1:53 1:51 1:32 1:38 Algodón 10% 50% 10% 50% 10% 30% t (min.) 3:36 2:10 3:46 1:50 2:38 1:41 Tiempo Vs % Mezcla a 1,103 bar (16 PSI) 8:24 7:12 Pulv 3 Algodón 6:00 t (min) Pulv 3 Soya 4:48 Pulv 3 Girasol 3:36 Pulv 4 Algodón Pulv 4 Soya 2:24 Pulv 4 Girasol 1:12 0:00 D2+0% D2+10% D2+20% D2+30% D21+40% D2+50% % mezcla Figura 10. Variación de la temperatura para hervir un litro de agua con la de la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para la presión de 1,103 bar (16PSI); empleando los pulverizadores 3 y 4. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 14 Tiempo Vs % Mezcla a 1,655 bar (24 PSI) 7:12 6:00 Pulv 3 Algodón t (min) 4:48 Pulv 3 Soya Pulv 3 Girasol 3:36 Pulv 4 Algodón Pulv 4 Soya 2:24 Pulv 4 Girasol 1:12 0:00 D2+0% D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 11. Variación de la temperatura para hervir un litro de agua con la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 1,655 bar (24 PSI); empleando los pulverizadores 3 y 4. tiempo Vs % mezcla a 2,206 bar (32 PSI) 4:48 4:19 3:50 Pulv 3 Algodón t (min) 3:21 Pulv 3 Soya 2:52 Pulv 3 Girasol 2:24 Pulv 4 Algodón 1:55 Pulv 4 Soya 1:26 Pulv 4 Girasol 0:57 0:28 0:00 D2+0% D2+10% D2+20% D2+30% D2+40% D2+50% % mezcla Figura 12. Variación de la temperatura para hervir un litro de agua con la mezcla de diesel 2 con biodiesel de soya, girasol y algodón para 2,206 bar (32 PSI); empleando los pulverizadores 3 y 4. ANÁLISIS DE LA DISTRIBUCION DE LA ENERGIA TERMICA DURANTE EL PROCESO DE COMBUSTION DE LAS MEZCLAS DE DIESEL 2 Y BIODIESEL. Considerando el proceso de combustión es completa (con exceso de aire), en dónde el calor entregado a la base de la tetera que contiene 1 litro de agua, se realiza bajo dos formas de transporte de calor: transferencia de calor por convección (cuando el flujo de los gases de la combustión se desplazan hacia la base de la tetera) y transferencia de calor por radiación, cuando los gases de la combustión del frente de la flama se desplaza entre el pulverizador y la base de la tetera irradiando calor hacia la superficie de la tetera. 1. CALOR POR CONVECCION Este calor se puede calcular de la manera siguiente: Q convención = h c A (T f − T i ) Dónde Q convención : Calor utilizado por convección h c : Coeficiente de calor por convección o coeficiente pelicular. A : Proyección del área libre sobre la base de la tetera perpendicular al flujo de calor. Tf: Temperatura media de la flama. T i : Temperatura ambiente. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 15 2. CALOR POR RADIACIÓN Se puede calcular empleando la fórmula siguiente: Q radiación = A σ e( Tf 4 4 − T 4 4 i ) En dónde: Q aprovechado: calor aprovechado durante la combustión Q convección 1: calor aprovechado por convección a través del área libre Q convección 2: calor aprovechado por convección a través del área de contacto con la tetera Q radiación 1: calor aprovechado por radiación 4. CALOR PERDIDO Dónde: Qradiación : Calor utilizado por radiación A : Proyección del área libre σ : Constante Universal e : T Ti f Emisividad relativa : Temperatura media de la flama : Temperatura ambiente 3. CALOR APROVECHADO DURANTE EL PROCESO DE COMBUSTION Para evaluar la cantidad de calor provechado por las mezclas de Diesel 2 con biodiesel de soya, girasol y algodón, se deberá considerar la relación siguiente: Q aprovechado = Q conv1 + Q conv2 + Q rad1 Para evaluar la cantidad de calor perdido durante la combustión por las mezclas de Diesel 2 con biodiesel biodie de soya, girasol y algodón, se deberá considerar la relación siguiente Q perdido = Qradiación 2 + Qradiación 3 En dónde: calor perdido durante la combustión Q perdido: Q radiación 3 : calor perdido por radiación al aire Q radiación 2: calor perdido por radiación 5. EFICIENCIA DE LA COMBUSTION La eficiencia en la Combustión de la mezcla de Diesel 2 con Biodiesel de Soya, Girasol y Algodón, se calcula; considerando la relación siguiente: η= Calor aprovechado ×100 Calor aprovechado + calor perdido Figura 13. Eficiencia de la combustión de la mezcla de diesel 2 y biodiesel de soya, girasol y algodón para 1,655 Bar (24 PSI); empleando los pulverizadores 1 y 2. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 16 1.655 Bar (24 PSI) EFICIENCIA 100 B20 80 B50 B20 B50 B50 B20 B30 60 B50 40 20 0 B20 SOYA PULV 3 SOYA PULV 4 GIRASOL PULV3 79.69613576 GIRASOL PULV4 ALGODÓN PULV 3 ALGODÓN PULV 4 70.9972403 B30 B50 64.82974435 70.09332238 78.15363149 PULVERIZADOR Figura 14. Eficiencia de la combustión de la mezcla de diesel 2 y biodiesel de soya, girasol y algodón para 2,206 Bar (32 PSI); empleando los pulverizadores 3 y 4. Figura 15. Eficiencia de la combustión de la mezcla de diesel 2 y biodiesel de soya, girasol y algodón para 2,206 Bar (32 PSI); empleando los pulverizadores 1 y 2. Centro de Desarrollo e Investigación en Termofluidos CEDIT Página 17 32 PSI EFICIENCIA 100 B20 80 B50 B30 B50 B30 B20 60 B30 40 B50 20 0 SOYA PULV3 SOYA PULV4 GIRASOL PULV3 GIRASOL PULV 4 ALGODÓN PULV3 72.90871617 71.85892629 ALGODÓN PULV4 77.44462089 B20 B30 63.12996028 B50 78.45428085 PULVERIZADOR Figura 16. Eficiencia de la combustión de la mezcla de diesel 2 y biodiesel de soya, girasol y algodón para 2,206 Bar (32 PSI); empleando los pulverizadores 3 y 4 CONCLUSIONES 1. La combustión de las mezclas de diesel 2 con los biodiesel de soya, girasol y algodón logran alcanzar longitudes de la flama mayores que la longitud de la flama del diesel 2. 2. La longitud de la flama más óptima y el porcentaje de biodiesel en la mezcla de diesel 2 con biodiesel de soya, girasol y algodón, empleando los pulverizadores 1,2,3 y 4 son: Pulverizador 1 2 3 4 Longitud 6.20 7.5 9.5 13.6 % de biodiesel la mezcla Pulverizador 1 2 3 4 Eficiencia 70.92 67.27 71.86 79.69 % de biodiesel la mezcla Soya B30 Algodón B50 Algodón B30 Soya B20 BIBLIOGRAFÍA 1. Algodón B30 Girasol B50 Girasol B30 Algodón B20 2. 3. El tiempo de la combustión más óptimo y el porcentaje de biodiesel en la mezcla de diesel 2 con biodiesel de soya, girasol y algodón, empleando los pulverizadores 1,2,3 y 4 son: 3. Pulverizador 1 2 3 4 4. Tiempo 6:35 6:35 3:46 2:10 5. % de biodiesel la mezcla Soya B30 Girasol B30 Algodón B10 Algodón B50 6. 4. La eficiencia de la combustión más elevadas de las mezclas de diesel 2 con biodiesel de soya, girasol y algodón, empleando los pulverizadores 1, 2, 3 y 4 son: Centro de Desarrollo e Investigación en Termofluidos CEDIT 7. FUNDAMENTOS DE TERMODINAMICA TECNICA, Michael J. Moran Howard N. Shapiro editorial LIMUSA, México 1992 FUNDAMENTOS DE TRASNFERENCIA DE CALOR, Frank P. Incropera, David P. De witt editorial Prentice Hall, USA 1998 PROBLEMAS DE TRASNFERENCIA DE CALOR Y MASA, J.R. Backuhurust, J.H.Harker – J.E. Porter MECANICA DE FLUIDOS , Irving H. Shames FLUJO DE FLUIDOS E INTERCAMBIO DE CALOR , O. Leven Espiel TERMODINÁMICA APLICADA; Postigo, J; Cruz, J; editorial UNI, Lima1985. MANUAL DEL INGENIERO MECÁNICO, AUTOR: Marks, editorial Limusa, Mexico 1992 Página 18