(1)¿Cuales son las diferencias entre las siguientes - U

Anuncio

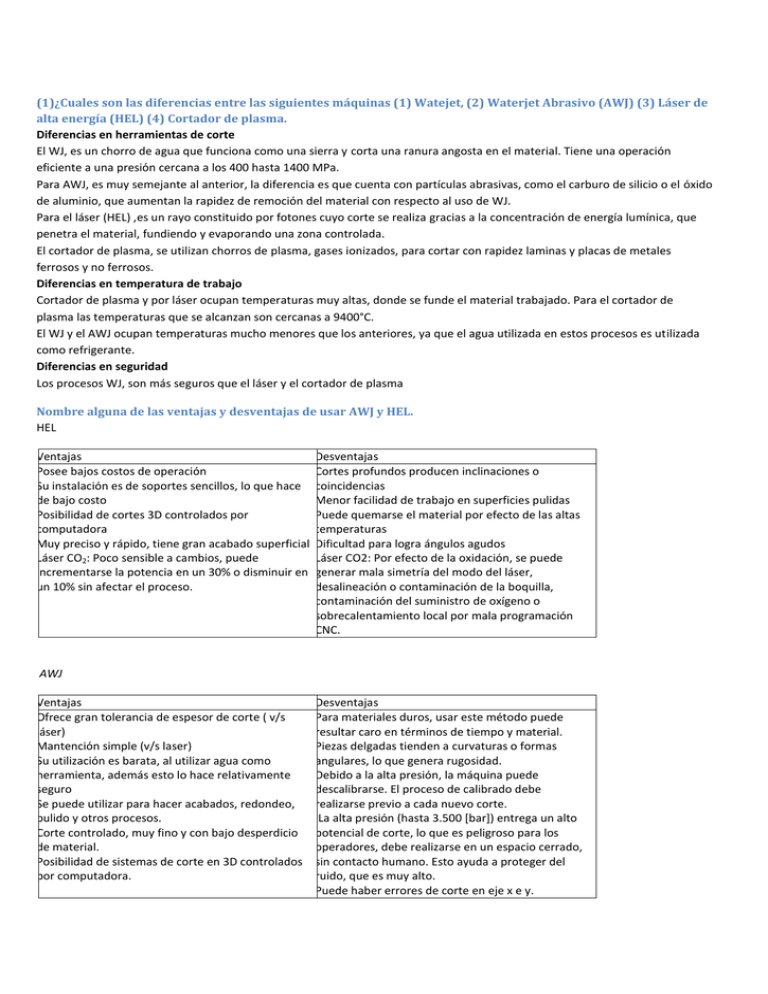

(1)¿Cuales son las diferencias entre las siguientes máquinas (1) Watejet, (2) Waterjet Abrasivo (AWJ) (3) Láser de alta energía (HEL) (4) Cortador de plasma. Diferencias en herramientas de corte El WJ, es un chorro de agua que funciona como una sierra y corta una ranura angosta en el material. Tiene una operación eficiente a una presión cercana a los 400 hasta 1400 MPa. Para AWJ, es muy semejante al anterior, la diferencia es que cuenta con partículas abrasivas, como el carburo de silicio o el óxido de aluminio, que aumentan la rapidez de remoción del material con respecto al uso de WJ. Para el láser (HEL) ,es un rayo constituido por fotones cuyo corte se realiza gracias a la concentración de energía lumínica, que penetra el material, fundiendo y evaporando una zona controlada. El cortador de plasma, se utilizan chorros de plasma, gases ionizados, para cortar con rapidez laminas y placas de metales ferrosos y no ferrosos. Diferencias en temperatura de trabajo Cortador de plasma y por láser ocupan temperaturas muy altas, donde se funde el material trabajado. Para el cortador de plasma las temperaturas que se alcanzan son cercanas a 9400°C. El WJ y el AWJ ocupan temperaturas mucho menores que los anteriores, ya que el agua utilizada en estos procesos es utilizada como refrigerante. Diferencias en seguridad Los procesos WJ, son más seguros que el láser y el cortador de plasma Nombre alguna de las ventajas y desventajas de usar AWJ y HEL. HEL Ventajas Posee bajos costos de operación Su instalación es de soportes sencillos, lo que hace de bajo costo Posibilidad de cortes 3D controlados por computadora Muy preciso y rápido, tiene gran acabado superficial Láser CO2: Poco sensible a cambios, puede incrementarse la potencia en un 30% o disminuir en un 10% sin afectar el proceso. Desventajas Cortes profundos producen inclinaciones o coincidencias Menor facilidad de trabajo en superficies pulidas Puede quemarse el material por efecto de las altas temperaturas Dificultad para logra ángulos agudos Láser CO2: Por efecto de la oxidación, se puede generar mala simetría del modo del láser, desalineación o contaminación de la boquilla, contaminación del suministro de oxígeno o sobrecalentamiento local por mala programación CNC. AWJ Ventajas Ofrece gran tolerancia de espesor de corte ( v/s láser) Mantención simple (v/s laser) Su utilización es barata, al utilizar agua como herramienta, además esto lo hace relativamente seguro Se puede utilizar para hacer acabados, redondeo, pulido y otros procesos. Corte controlado, muy fino y con bajo desperdicio de material. Posibilidad de sistemas de corte en 3D controlados por computadora. Desventajas Para materiales duros, usar este método puede resultar caro en términos de tiempo y material. Piezas delgadas tienden a curvaturas o formas angulares, lo que genera rugosidad. Debido a la alta presión, la máquina puede descalibrarse. El proceso de calibrado debe realizarse previo a cada nuevo corte. La alta presión (hasta 3.500 [bar]) entrega un alto potencial de corte, lo que es peligroso para los operadores, debe realizarse en un espacio cerrado, sin contacto humano. Esto ayuda a proteger del ruido, que es muy alto. Puede haber errores de corte en eje x e y. Nombre alguno de los problemas y de mantención con AWJ; haga lo mismo para HEL. AWJ Tendencia a superficies angulares cuando existe una descompensación en términos de error de corte. Exceso de ruido, esto puede generar problemas auditivos a los operadores. Requiere un lugar especial donde ser llevado a cabo, de manera aislada, para cuidar la integridad de los operadores, asociado a las altas presiones y potencial de corte asociado. Puede ser costoso en términos de material y tiempo, dado que es muy lento. El retraso del chorro puede generar fallas en el corte, como cruce de líneas que deberían haber generado una esquina, asociadas a la desviación del chorro a la salida. El gran desgaste al que está sometida la boquilla genera errores en el corte. Los errores de corte pueden existir tanto en el eje X como en Y. En materiales de mucho espesor, la precisión no es muy buena, entregando malos acabados superficiales. En cuanto a la mantención, hay un problema asociado con la mesa, que debe ser cambiada de manera regular. Por otro lado, las altas presiones en la boquilla también generan que esta deba ser cambiada regularmente. HEL Menor facilidad de trabajo en superficies pulidas (reflejan). Dificultad para lograr ángulos agudos. Cortes profundos producen inclinaciones o coincidencias. Puede quemarse el material por efecto de altas temperaturas. El sistema HEL también necesita de mantenciones frecuentes, pues la boquilla también es sometida a grandes esfuerzos, esto genera que deba ser revisada y calibrada antes de cada corte. Desde un punto de vista de CAD/CAM para Watejet/HEL, ¿Se mueve la herramienta, la mesa o ambos? Explique. En el caso del corte por láser se tiene que los movimientos de corte están establecidos por el movimiento de unos espejos en la máquina CNC en donde el láser está focalizado. Por otro lado, también se puede lograr el corte por medio del movimiento en los ejes “X” e “Y” de la mesa de trabajo o por medio de una combinación de ambos movimientos con tal de lograr mayor eficiencia. En cuando al Water Jet Abrasivo (AWJ) es sólo la herramienta la que se mueve para generar los cortes, porque la superficie donde se colocan los materiales a cortar muchas veces es muy grande (de aproximadamente 4metros de ancho por 3 metros de largo en algunos casos). (2) (a) Explique por qué es difícil generar esquinas afiladas y perfiles con punta en algunos de los procesos descritos en esta sección del curso (waterjet y plasma) Esto se debe a que los procesos están limitados funcionalmente y tienen cierta dificultad para crear radios pequeños. Para el wáter-jet se tiene que el radio mínimo que se puede cortar dependerá de la capacidad de la máquina para enfocar con precisión el chorro de agua. El corte por plasma, los radios se ven afectados adversamente por el material fundido en la zona de corte, también está el diámetro de los chorros de plasma (gas ionizado) que no pueden ser muy pequeños. (b)Explique la importancia de la rigidez y el amortiguamiento de las máquinas de herramientas. Describa como se implementan. Son uno de los factores más importantes en las estructuras. La rigidez es una función de las dimensiones y la geometría de los componentes estructurales, como el husillo, los cojinetes, el tren de accionamiento y las correderas, así como el módulo de elasticidad de los materiales empleados. Se puede aumentar la rigidez de una máquina herramienta mediante mejoras en el diseño. Por ejemplo, la implementación de costillas interiores en diagonal contribuye mucho a la rigidez de una estructura en todas las direcciones, mejorando la precisión en de movimiento. El amortiguamiento depende de los materiales usados, así como de la cantidad y naturaleza de las uniones, como las soldaduras o atornilladas. Un buen amortiguamiento es un factor importante en el control de las vibraciones y el traqueteo, esto producirá que las piezas tengan un mejor acabado. El amortiguamiento de una maquina se puede dividir en 3 tipos: Amortiguamiento interno: se debe a la pérdida de energía en los materiales durante la vibración. Uniones en las estructuras de máquinas herramientas. Son menos importantes que el amortiguamiento interno, las uniones atornilladas en la estructura de una máquina herramienta también son fuente de amortiguamiento; su eficiencia va a depender del tamaño, posición y cantidad de ellas. Al existir una mayor cantidad de uniones, mayor será la cantidad de energía disipada y el amortiguamiento será mayor. Amortiguamiento externo, se logra con dispositivos que se parecen a los amortiguadores de los automóviles. También los equipos son instalados en pisos con preparación especial, para aislar de las vibraciones forzadas (como las que producen maquinas cercanas en el mismo piso)y para tratar de mejorar el amortiguamiento (c) ¿Que tan importante es el control de los fluidos de corte en operaciones llevadas a cabo en centros de maquinado? El control de la temperatura de corte de fluido es muy importante en las operaciones donde la precisión dimensional es esencial. Al estar trabajando, el fluido se va a calentar (debido a la energía disipada durante el mecanizado). Esto a su vez va a elevar la temperatura de la pieza de trabajo y afecta negativamente a la precisión dimensional. Los centros de maquinado deben tener sensores que permita controlar la temperatura de los fluidos de trabajo. (d) Describa los efectos adversos de la vibración y el traqueteo en operaciones de maquinado. Si no se controla la vibración y el traqueteo en las operaciones de maquinado se pueden tener diferentes efectos adversos sobre la calidad de los productos, como: Mal acabado superficial Perdidas de precisión dimensional en las dimensiones de la pieza Desgaste, rebabeo y falla prematura de la herramienta de corte, de primordial importancia con materiales frágiles de herramienta, como cerámicos , algunos carburos y diamante. Posible daño a las piezas de la máquina herramienta, debido a demasiada vibración Ruido molesto, en especial si de alta frecuencia. (e) ¿Cuáles son las consecuencias de dejar que aumente la temperatura durante rectificado? El aumento de temperatura es una consideración importante, porque puede el aumento de la temperatura puede afectar en forma adversa las propiedades de la superficie, y causar esfuerzos residuales en la pieza. Además, los gradientes de temperatura en la pieza causan distorsiones por diferencias en la dilatación y contracción térmica. Cuando una parte del calor generado entra a la pieza, se expande la parte que se esté rectificando, y se dificulta controlar la exactitud dimensional. (f) ¿Qué factores influyen en el rectificado? Factors that contribute to chatter are: stiffness of machine tool and damping of vibration, irregular grinding wheels, dressing techniques, uneven wheel wear, high-grade wheels, high material-removal rates, eccentricity in wheels and or in mounting them on machine spindles, vibrations from nearby machinery, and inadequate support of the workpiece. Sources of regenerative chatter, such as material inhomogeneity and surface irregularities in wheels also can cause chatter in grinding. (3) (a) Liste 4 técnicas no destructivas (NDT) que se pueden utilizar para monitorear un proceso de maquinado y ¿Por qué se conocen como NDT? Inspección visual, es una de las más ampliamente utilizada, ya que gracias a esta, uno puede obtener información rápidamente, de la condición de los materiales que esta inspeccionando. Líquidos penetrantes, son líquidos que se basan en el principio físico conocido como capilaridad y consiste en la aplicación de un líquido, con buenas características de penetración en pequeñas aberturas, sobre la superficie limpia del material a inspeccionar. Una vez que ha transcurrido un tiempo suficiente, se realiza la limpieza del exceso de líquido penetrante, y a continuación se aplica un líquido absorbente, comúnmente llamado revelador, de color diferente al líquido penetrante, el cual absorberá el líquido que haya penetrado en las aberturas superficiales. Por consiguiente, las áreas en las que se observe la presencia de líquido penetrante después de la aplicación del líquido absorbente, son áreas que contienen discontinuidades superficiales (grietas, perforaciones, etc.) Pruebas magnéticas, este método de Prueba No Destructiva, se basa en el principio físico conocido como Magnetismo, el cual exhiben principalmente los materiales ferrosos como el acero y, consiste en la capacidad o poder de atracción entre metales. Es decir, cuando un metal es magnético, atrae en sus extremos o polos a otros metales igualmente magnéticos o con capacidad para magnetizarse. Ultrasonido, se basa en la generación, propagación y detección de ondas elásticas (sonido) a través de los materiales. Se les llama Pruebas No Destructivas porque al aplicarlas, los materiales no se destruyen ni se ven afectadas sus propiedades físicas, químicas, mecánicas y/o características dimensiónales. (a) ¿Cómo decide una red neuronal durante un proceso de manufactura automatizada? Utilice diagramas. Las RNA son un paradigma computacional que simula el comportamiento del cerebro humano, con algunas capacidades racionales, como asociación, reconocimiento de formas e incluso seguimiento de patrones. La predicción es una de las propiedades más importante en las redes neuronales. Se utiliza un mapeo no lineal que se basa en procesadores simples llamados neuronas, las cuales están interconectadas por enlaces ponderados. Cada neurona tiene entradas y genera salidas que son resultado de la información que fue almacenada y procesada en las capas ocultas. La señal de salida de una neurona va a ser usada por las otras como una señal de entrada debido a la interconexión entre ellas. La capacidad que poseen las neuronas es bien limitada, se necesita una función compleja para conectar varias neuronas. En la siguiente imagen se representa una estructura de red neuronal, con la normalización de las entradas y salidas, y apropiada selección de la función de activación tiene gran influencia y el valor en el entrenamiento de la red neuronal Algunos de los beneficios de aplicación de las redes neuronales son Manejo de datos históricos Capacidad de flitrar ruidos Gran exactitud y capacidad de adaptación Estructura de una red neuronal multicapas (b) ¿Cómo decide el algoritmo de fuzzy clustering durante un proceso de manufactura automatizada? Utilice diagramas. Fuzzy clustering, es una clase de algoritmos de agrupamiento, en el que la asignación de puntos de datos para grupos no es “duro”, sino difusa en el mismo sentido que fuzzy logic. Básicamente el algoritmo de fuzzy toma los elementos de datos que pueden pertenecer a más de un grupo, y se asocian con cada elemento es un conjunto de niveles de afiliación. Estos indican la fuerza de la asociación entre ese elemento de datos y un grupo en particular. Fuzzy clustering es un proceso de asignación de estos niveles de afiliación y, a continuación, el uso de ellos para asignar elementos de datos a uno o más grupos. Lo importante de este sistema es que puede combinar una base de conocimientos y una máquina de deducción, o de inferencia. La base de conocimientos proporciona hechos objetivos y reglas sobre el tema, mientras que la máquina de deducción proporciona la capacidad de razonamiento que permite al sistema para extraer conclusiones. Estos sistemas facilitan también herramientas adicionales en forma de interfaces de usuario y los mecanismos de explicación. Las interfaces de usuario, al igual que en cualquier otra aplicación, permiten al usuario formular consultas, proporcionar información e interactuar de otras formas con el sistema. (c) ¿Que métodos se pueden utilizar para fusión de datos, como discutido en el curso? La función de datos es una combinación de información de diferentes sensores tales que la información resultante es, en cierto sentido mejor de lo que sería posible utilizando estas fuentes individualmente. Algunos algoritmos y métodos son los siguientes. Central Limit Theorem Kalman filter Bayesian networks Dempster-Shafer (d) Nombre algunas ventajas y desventajas de los métodos de aprendizajes discutidos en las partes 4a y 4b. Ventajas Las dos poseen un aprendizaje adaptativo, lo que da una capacidad de aprender. Las operaciones son en tiempo real, por lo tanto al mismo tiempo que están sucediendo los hechos estos mismos se están calculado y variando los parámetros. Desventajas Las mayores desventajas se producen en el momento del procesamiento de datos, ya que las computadoras, están lejos de llegar a niveles de procesamiento que tiene el celebro. Se espera que cuando se tenga mejores tecnologías los modelos automáticos pueden ser aún mejores que hoy en día. (5) Horizontal machine drilling of materials La perforación direccional horizontal fue iniciada en los USA a principios de 1970. A través de la integración de aceite de perforación de pozos verticales con la tecnología moderna y las técnicas de estudio de dirección, métodos de perforación direccional horizontal tiene la capacidad de llevar a cabo una amplia gama de instalaciones. En este último tiempo las investigaciones van orientadas a distintas investigaciones, el tema de estas investigaciones se relaciona fundamentalmente en el seguimiento de la perforación direccional y como la maquina puede decidir mediante la lectura de iversos parámetros, como la profundidad, altura, humedad, entre otros. Con los datos recibidos se pueden mostrar en un monitor instalado en el equipo de perforación, de esta forma se puede monitorear de mejor forma el proceso de la perforación. El vehículo autónomo (ALV) permite tener una constante visión de donde y como está trabajando la máquina perforadora. Este sistema permite que la maquina posea una cierta autonomía y los trazos sean con una mayor precisión gracias al procesamientos de datos. El siguiente diagrama de bloques es del sistema de ALV. La antena Yagi se utiliza para determinar el rumbo del transmisor. La antena es accionada para girar por el motor paso a paso, y recibe la frecuencia de radio (RF) desde el transmisor. El receptor convierte la señal de frecuencia de radio a una frecuencia de audio (AF) de señal / intensidad, y la señal de intensidad se introduce en el ordenador. Los dos motores paso a paso son controlados por señales de control enviadas desde el controlador sobre la base de las señales medidas. Con este sistema de se permite tener un alto rendimiento con bajos costes de producción. También se puede tener una buena precisión de la localización de la cabeza de la perforación. En comparación con el sistema convencional, el número de operadores es reducida, también se evitan posibles accidentes y la construcción es más automatizada. Otra investigación relacionada con un sistema de soporte de decisiones, para ayudar de una mejor forma la selección de equipos/técnica para proyectos HDD. El sistema de decisiones se basa en lo siguiente, tomando diferentes variables, como el diámetro de la tubería, la profundidad de montaje, longitud de unidad , las condiciones de suelo, entre otras. El sistema va a proporciona información muy variada, permitiendo a los planificadores una simple plataforma para tomar decisiones. (6) VIPER/creep feed grinding El sistema VIPER es un proceso patentado por Rolls- Roys y se utiliza en la fabricación aeroespacial para producir alabes de turbina. Se utiliza en oxido de aluminio en un rueda abrasiva que gira a una alta velocidad. El sistema VIPER se lleva a cabo en equipos similares a un centro de mecanizado CNC. En las boquillas controladas por CNC se aplican fluido de rectificación refrigerado durante el corte. El proceso de molienda VIPER, es capaz de lograr tasas de corte extraordinarias, llegando a límites cercanos a 5 veces que las técnicas tradicionales. Esto permite ahorrar costos de maquinaria y también de materiales. Es utilizado en los alabes de las turbinas a gas y los compresores. El centro de mecanizado de 5 ejes esta dotado de un sistema de refrigerante para proceso de mecanizado de avance lento. Este nuevo tipo de rectificado muestra un alejamiento de los procesos tradicionales para la producción de alabes. Se ha podido hacer un enorme ahorro en tiempo de fabricación, reducción de máquinas y la preparación de estas.

![Zona de Amortiguamiento RN Paracas [Sólo lectura]](http://s2.studylib.es/store/data/005180395_1-d8159f651a3e00298d1693af738f01c1-300x300.png)