coste-de-propiedad-septiembre-2013_jht-v01pdf

Anuncio

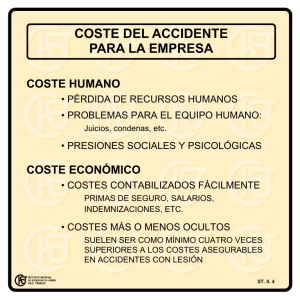

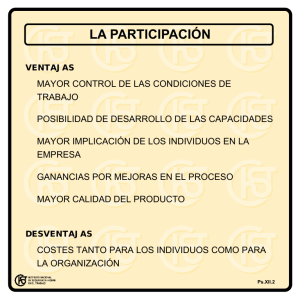

Como optimizar el coste de propiedad e incrementar el retorno de la inversión El coste de propiedad es un indicador cada vez más utilizado por las empresas para analizar los costes directos e indirectos y el retorno de la inversión (o la tasa interna de rentabilidad) a la hora de realizar la adquisición de diferentes equipos. Dentro del sector de los equipos de manutención, la parte más importante del coste de propiedad, es el mantenimiento del equipo. Este coste se puede dividir en varios subcostes y clasificarse en función de distintos criterios: 1. Según los recursos empleados: Coste de mano de obra: Es la parte relativa a los recursos humanos empleados en mantener dichos equipos. A su vez se desglosa en cuatro costes diferentes: A. B. C. D. Coste de desplazamiento Coste de diagnosis Coste de sustitución Coste administrativo Coste de recambios: Es el coste de las piezas que sean necesarias para llevar a cabo el mantenimiento total de los equipos. Coste de trabajo exterior: Todo aquel coste relativo a intervenciones por terceras partes ajenas al coste directo del proveedor. Figura 1 Coste de mantenimiento según los recursos empleados Fuente: Alfaland Página 1 de 4 2. Según el tipo de mantenimiento: Mantenimiento preventivo y predictivo: Es aquel coste relativo al programa de mantenimiento del fabricante, inspecciones semanales y todo aquel mantenimiento que prevenga de averías mayores. Mantenimiento correctivo: Es todo aquel mantenimiento que no sea preventivo y aquel mantenimiento que implique la reposición de elementos consumibles. Figura 2 Coste de mantenimiento según el tipo de mantenimiento Fuente: Alfaland Actualmente todos los propietarios de grandes flotas, conjugan las fórmulas que están dentro de su alcance para optimizar todos estos costes. De esta forma y en función de los recursos disponibles y su cualificación se puede reducir el coste de propiedad y se podrá aprovechar todo este coste de oportunidad para rentabilizar más otros recursos de la empresa. Así una empresa puede reducir el coste de los recambios a través de una gestión óptima de compras que teniendo en cuanta los volúmenes de consumo y su cadencia (con una correcta previsión de la demanda) tenga en cuenta tanto los precios como las disponibilidades. La correcta implantación de un sistema de gestión de almacén que permita tener un inventario saneado y una buena planificación de intervenciones que minimice los pedidos urgentes de los repuestos A, la utilización de recambio original o las entregas directas, son factores que permiten una significativa reducción de costes. De nada sirve lo indicado en el párrafo anterior si los técnicos no poseen una formación adecuada, que se convertirá en experiencia y junto con las herramientas adecuadas, debe proporcionar una diagnosis rápida y concreta de las averías. De Página 2 de 4 esta forma se pueden reducir significativamente los costes de diagnosis, de recambios (al utilizar los adecuados en el momento y forma adecuado) y de sustitución/ajuste. La formación y experiencia también determinará la habilidad de los técnicos a la hora de acometer la reparación y realizarla en el menor tiempo posible de manera que se asegure un alto nivel de disponibilidad de la máquina. Este último factor es decisivo también a la hora de aumentar el retorno de la inversión. Todos los costes deberán ser seguidos y gestionados, bien por el ERP o por una aplicación especifica de mantenimiento, de forma que se reduzcan los costes administrativos y los de desplazamientos. Para esto es necesario que el software esté bien implantado, se utilice adecuadamente y este actualizado para beneficiarse de las evoluciones tecnológicas. Podemos emplear PDAs industriales o semi-industriales conectadas al sistema software para que los técnicos registren los tiempos y soliciten los recambios, lo que unido a la entrega directa nocturna de recambios a los técnicos, permite una reducción del coste de propiedad y una mejora del servicio aportado. Incluso podemos enlazar el ERP o la aplicación específica de mantenimiento a sistemas de planificación y de optimización de rutas que optimizan tanto los costes directos de desplazamiento y administrativos como otros indirectos de gestión. Con todas las premisas anteriores, utilizadas como condiciones necesarias, estaríamos con predisposición de abordar un asunto que no tiene la importancia que merece: los mantenimientos preventivos/predictivos. Seguir el programa de mantenimiento preventivo/predictivo recomendado por el fabricante es de vital importancia para optimizar el coste de propiedad, además de ser una pieza clave para el mantenimiento de los elementos de seguridad de los equipos. Durante la realización de estas revisiones predictivas es cuando desde Alfaland, con la formación y experiencia de nuestros técnicos, podemos dar un valor tangible a nuestros clientes, al indicarles los elementos susceptibles de ser reemplazados sin necesidad de que causen averías mayores ni riesgos en la seguridad. La herramienta que permite esta relación entre cliente y proveedor es el contrato de mantenimiento, que debe ser un vínculo entre ambos y debe suponer unas obligaciones para ambas partes para que tenga el efecto deseado. Los contratos de mantenimiento se clasifican de menor a mayor cobertura en: Inspección de seguridad Contrato de mantenimiento preventivo Contrato total de mano de obra Contrato de mantenimiento total Contrato full service Página 3 de 4 Malos Usos Recambios Mano de Obra Preventivos Seguridad Desplazamiento Revisión de Seguridad Contrato Preventivo Contrato total de mano de obra Contrato total Full service Cada vez más cobra mayor importancia, en el lado del cliente, el poder tener un coste fijo y un alto nivel de disponibilidad. En la otra parte, el proveedor asume estos riesgos porque trabaja con un objetivo de costes y cuanto mayor sea la carga preventiva, menor será el riesgo de tener averías graves y por tanto menor será el coste total de mantenimiento. El camino que tienen los usuarios y los propietarios de flotas para reducir el gasto de mantenimiento pasa por la evolución tecnológica aplicada a los sistemas de gestión ERP, control y planificación y a los sistemas de gestión de flotas. Página 4 de 4