metodo de fabricacion de placas metalicas con espesor variable.

Anuncio

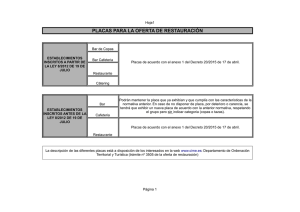

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k 2 183 077 kInt. Cl. : B21D 49/00 11 Número de publicación: 7 51 ESPAÑA k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 97202304.8 kFecha de presentación: 24.07.1997 kNúmero de publicación de la solicitud: 0 823 297 kFecha de publicación de la solicitud: 11.02.1998 T3 86 86 87 87 k 54 Tı́tulo: Método de fabricación de placas metálicas con espesor variable. k 73 Titular/es: RECHERCHE ET k 72 Inventor/es: Magain, Pascal y k 74 Agente: Ungrı́a López, Javier 30 Prioridad: 06.08.1996 BE 9600685 DEVELOPPEMENT DU GROUPE COCKERILL SAMBRE, en abreviatura: RD-CS Campus Universitaire du Sart Tilman, Boulevard de Colonster B 57 4000 Liège, BE 45 Fecha de la publicación de la mención BOPI: 16.03.2003 45 Fecha de la publicación del folleto de patente: ES 2 183 077 T3 16.03.2003 Aviso: k k Thibault, Valentin k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 183 077 T3 DESCRIPCION Método de fabricación de placas metálicas con espesor variable. La presente invención se refiere a un procedimiento para la fabricación de placas metálicas, tales como chapas de acero, que presenten variaciones locales de espesor y estén destinadas a ser sometidas a una operación de deformación, por ejemplo una estampación o plegado, como se indica en el preámbulo de la reivindicación 1. Se trata de una técnica cuyo objeto consiste esencialmente en suministrar una placa metálica que sea lo más ligera posible al tiempo que pueda resistir las solicitaciones a las que pueda quedar sometido. Esto es sobre todo importante en el campo automovilı́stico, dentro del marco de la tendencia global a aligerar los vehı́culos. Esta técnica consiste más particularmente en no prever un espesor más importante de las chapas más que en los lugares necesarios por razones de resistencia a los choques, de inercia o de rigidez, por ejemplo. Existen actualmente técnicas de unión por los extremos que permiten asociar varias partes de placas por medio de una soldadura. Estas técnicas presentan, sin embargo, un número relativamente importante de limitaciones y de inconvenientes. Ası́, para que una técnica de unión por extremos sea técnica y económicamente realizable, debe permitir no prever un mayor espesor más que allı́ donde sea efectivamente necesario por razones funcionales. Además, la unión por los extremos debe efectuarse antes de proceder a la operación de deformación, tal como estampación, con el fin de limitar el número de manipulaciones. Existen tres técnicas diferentes para realizar el ensamblado de partes de placas por unión por los extremos mediante un cordón de soldadura: la soldadura moleta, la soldadura por láser y la soldadura por alta frecuencia. Aunque la soldadura por láser es la más prometedora, no cubre más que parcialmente las exigencias a las cuales debe responder tal unión, en particular al nivel de las propiedades en servicio que pueden resultar de una falta de flexibilidad de la funda soldada. Por otra parte, la soldadura por láser está sometida a cierto número de limitaciones nada despreciables. En efecto, la relación entre los espesores de partes de placa que se trata de ensamblar no puede en general rebasar 3. Las tolerancias de corte de las partes de placa para soldar son muy estrechas. La forma de los cordones de soldadura no puede ser demasiado compleja, por lo que se queda uno generalmente limitado a soldaduras rectilı́neas o ligeramente curvas. Al ser poco deformable en general el cordón de soldadura, se trata pues de prever éste en zonas que no serán deformadas o que lo serán poco, de modo que ciertas piezas son irrealizables. Finalmente diremos que la conveniencia de un cordón de soldadura es función de su longitud, lo cual resulta desventajoso para las piezas que presentan una alta relación perimétrica sobre su superficie. Se conoce un procedimiento tal como el des2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 crito al principio en el cual, para una estampación, una fijación de una chapa de base y de una chapa de refuerzo que cubra parcialmente la chapa de base, se puede eventualmente efectuar la operación por pegadura (DE-A-4307563). No se da ningún detalle respecto a este encolado y experimentaciones efectuadas han mostrado que un simple pegado da lugar, después de la estampación, a un producto con frecuencia defectuoso. Uno de los fines esenciales de la presente invención es el de presentar un procedimiento muy simple que no necesita ninguna clase de herramientas particulares y que es económicamente interesante, permitiendo además evitar los inconvenientes de las técnicas de unión por los extremos a que nos hemos referido. Tiene igualmente por objeto poner a punto un procedimiento de deformación de placas metálicas y de sobreespesores fijados sobre ellas que, aunque comprendiendo una etapa de encolado, permite suministrar productos perfectos, sin los inconvenientes de la técnica anterior. Para resolver estos problemas, se ha previsto según la invención, un procedimiento tal como hemos indicado al principio, que presenta las particularidades caracterı́sticas de la reivindicación 1 adjunta. De preferencia, se utiliza un adhesivo polimerizable en caliente. Según una forma de realización particular de la invención, después de haber fijado el sobreespesor sobre la placa metálica mediante el adhesivo citado, se somete la placa provista de este sobreespesor primeramente a una deformación para darle la forma requerida y a continuación se la somete a una operación de cocción, por ejemplo después de haberla sometido a un tratamiento de pintura, que permita polimerizar el adhesivo y fijar ası́ rı́gidamente el sobreespesor a la placa metálica. Se indican en las reivindicaciones secundarias otras formas de realización del procedimiento según la invención. Otros detalles y particularidades de la invención se desprenderán de la descripción que damos a continuación, a titulo de ejemplo no limitativo, de algunas formas de realización particulares del procedimiento según la invención, con referencia a los dibujos adjuntos. La figura 1 es una vista esquemática parcial en perspectiva de una placa metálica provista, de espesores de refuerzo antes de la deformación. La figura 2 es, a mayor escala, una sección según la lı́nea 2-2 de la figura 1. La figura 3 es una vista esquemática parcial en perspectiva de un absorbedor de choques realizado a partir de dos placas del tipo de la representada en la figura 1. La figura 4 es una vista esquemática en perspectiva de un escalón de estribo de vehı́culo automóvil provisto interiormente de un sobreespesor según la invención. La figura 5 es una sección siguiendo la lı́nea V-V de la figura 4. En las diferentes figuras, las mismas cifras de referencia se refieren a elementos idénticos o análogos. La presente invención se refiere a un procedimiento para la fabricación de placas metálicas, 3 ES 2 183 077 T3 más particularmente de placas de acero que presenten una o diversas variaciones locales de espesor, que se someten a una operación de deformación, tal como una estampación o un plegado. Este procedimiento se caracteriza por el hecho de que, antes de someter una placa a una operación de deformación, se fija por lo menos un sobreespesor sobre por lo menos una de las caras de esta placa en un lugar apropiado, que es por ejemplo particularmente solicitado, por medio de un adhesivo polimerizable que realiza la pegadura y que es dúctil a la temperatura ambiente, para asegurar un mantenimiento de dicho sobreespesor o de dichos sobreespesores sobre la placa, y después de la deformación, se polimeriza el adhesivo, de tal manera que se forma una capa que se fija firmemente, por una parte a la placa y, por otra parte, al sobreespesor para formar un conjunto perfectamente unido. A este respecto, diremos que es generalmente importante que el espesor del propio adhesivo sea lo más reducido posible, por un ejemplo de un máximo de 1 mm y de preferencia de 0,5 mm, para que el contacto entre el sobreespesor y la placa sea lo más ı́ntimo posible y que este adhesivo no pueda incidir sobre las propiedades mecánicas y de estampación. Además, el sobreespesor es de preferencia de la misma naturaleza de la placa sobre la cual se fija. De hecho, el procedimiento según la invención consiste en aplicar unos refuerzos localizados de cualquier forma sobre una placa antes de la estampación por medio de un adhesivo que sea de preferencia polimerizable en caliente, por ejemplo en una operación térmica posterior a la estampación a temperaturas del orden de 120 a 220◦ C. Cuanto más alta sea la temperatura más corto será el tiempo de polimerización. Ası́, para una temperatura del orden de 200◦C, el tiempo de cocción puede ser del orden de 10 minutos. Además, para asegurar una buena sujeción del sobreespesor en la placa, se puede aplicar una presión sobre el sobreespesor antes de la polimerización o cocción o al mismo tiempo. En el caso de piezas que deban pintarse, la polimerización podrı́a ası́ tener lugar en el horno de cocción de la pintura donde la temperatura es generalmente del orden de 180◦ C. Prácticamente, el adhesivo se presenta ventajosamente bajo la forma de una cinta flexible de doble cada adherente de preferencia de un espesor del orden de 0,5 mm. Un tipo de adhesivo muy adecuado es un adhesivo a base de una resina acrı́lica y/o epoxi del tipo “3M Structural Binding Tape 9245”, comercializado por la Sociedad Minnesota Mining and Manufacturing Company (3M). Por otra parte, en ciertos casos, por ejemplo cuando la placa dotada de un sobreespesor debe someterse a fuertes deformaciones, podrı́a ser útil prever unos medios de fijación mecánicos y/o unas soldaduras entre la placa y el sobreespesor. Las ventajas del procedimiento según la invención con respecto a las técnicas conocidas son numerosas. En efecto, es por ejemplo posible utilizar refuerzos de espesores muy variables entre muy altos lı́mites, independientemente del espe- 5 10 15 20 25 30 35 40 45 50 55 60 65 4 sor de la placa sobre la cual deban fijarse. La estampación no queda en absoluto perturbada por la presencia del sobreespesor, dado que el adhesivo, en estado no polimerizado, posee propiedades de flexibilidad que le permiten seguir el desplazamiento de las placas con los sobreespesores en el curso de la estampación. El hecho de que sea posible utilizar un adhesivo que asegure ya un buen mantenimiento del sobreespesor antes de la polimerización permite un transporte y una manipulación cómodos de las placas dotadas de sobreespesores antes de la estampación. De esta manera, la operación de fijación de los sobreespesores sobre las placas puede quedar totalmente separada de la de estampación ulterior y tener lugar por ejemplo en la fabrica de laminación, de modo que las placas con sus sobreespesores listas para ser estampadas puedan a continuación ser transportadas al consumidor que dispondrá de las instalaciones de estampación necesarias. Esto es muy importante para la industria del automóvil, que puede confiar la fijación de los sobreespesores de refuerzo sobre las chapas con el fin de no tener que equiparse. La ventaja importante para la industria del automóvil es la de que, por su parte, no debe prever ningún cambio en su lı́nea de producción o de etapa suplementaria. Por otra parte, el hecho de que la polimerización tenga solamente lugar después de la estampación tiene por efecto, además de una liberación de las tensiones internas, aumentar considerablemente las propiedades fı́sicas del adhesivo y permitirle retomar sus efectos en servicio. Se aprovechan pues a la vez propiedades de flexibilidad del adhesivo antes de la polimerización y propiedades de rigidez después de la polimerización. Si se utiliza un adhesivo que pueda polimerizarse a temperaturas del orden de 160 a 200◦C, esta polimerización puede ventajosamente tener lugar en la lı́nea de cocción de las pinturas para automóvil, de modo que, como ya hemos mencionado, no habrá que añadir ninguna etapa en la lı́nea de fabricación. Quedará ilustrada mejor la invención por los ejemplos concretos que damos a continuación con referencia a los dibujos adjuntos. Ejemplo 1 Este ejemplo se refiere a la fabricación de un absorbedor de choque tal como aparece en la figura 3. Se trata, más particularmente, de un cajón de una longitud “L” de 200 mm, de una altura “H” de 80 mm y de una anchura “l” de 80 mm realizado por estampación de dos placas de acero 1 con planos idénticos de 0,8 mm de espesor sobre cada uno de los cuales se han pegado dos espesores 2 que se extienden por los lugares donde posteriormente tendrá lugar el plegado de las placas 1 por estampación. Tal placa 1 se ha ilustrado en las figuras 1 y 2. Como aparece con mayor detalle en la figura 2, estos espesores 2 quedan fijados a las placas 1 por una cinta de adhesivo 3. Se trata en particular de una cinta de doble cara adhesiva del tipo descrito en el ejemplo 2. Los espesores 2 están formados por unas bandas de acero de un grueso de 0,4 mm y de una 3 5 ES 2 183 077 T3 anchura de 20 mm. Las cintas de adhesivo citadas 3 presentan la misma anchura que las bandas de acero 2. Se sitúan en primer lugar sobre estas últimas y el conjunto ası́ obtenido es entonces presionado por un rodillo normalizado de 1 kg sobre las placas 1 en los lugares apropiados. Las placas 1 que llevan las bandas de acero 2 quedan deformadas por estampación por medio de una matriz clásica, para obtener dos piezas idénticas de sección en forma de U y dotada cada una de dos rebordes laterales 4. Las bandas de acero 3 toman ası́ la forma de una escuadra de alas idénticas. Se polimeriza a continuación el adhesivo, por ejemplo según el procedimiento descrito en el ejemplo 2. A continuación se ensamblan las dos piezas ası́ obtenidas de modo que sus rebordes 4 se adapten unos contra otros y se solidarizan por unos puntos soldados 5. Además se añaden eventualmente, por ejemplo en los dos extremos de cada una de las alas unas bandas de acero 3, y un punto soldado 6 con el fin de evitar el riesgo de desolidarización. Se obtiene ası́ un absorbedor de choque de 500 g. Comparado con un absorbedor de choque clásico del mismo tipo sin los espesores 2, se obtiene una ganancia de peso del orden de 26 %. En efecto, para obtener un absorbedor de choque que presente las mismas propiedades mecánicas, si no se previeran sobreespesores en los lugares más solicitados, habrı́a que utilizar placas de un espesor de 1,2 mm en lugar de 0,8 mm, lo cual pondrı́a el peso en 674 g. Ejemplo 2 Este ejemplo se refiere a la realización de un estribo de automóvil, es decir, el montante situado entre la puerta delantera y la puerta posterior. Presenta una longitud de 1,2 m. Tal estribo se ha representado esquemáticamente en las figuras 4 y 5. Como para el absorbedor de choque del ejemplo 1, se parte de una placa 1 de acero sobre la cual se han fijado unas bandas de refuerzo de acero 2. La placa 1 presenta igualmente un es- 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 pesor de 0,8 mm, mientras que los refuerzos 2 presentan un espesor de 0,4 mm. Estos últimos se aplican sobre la placa 1 por medio de una cinta de adhesivo 3 de doble cara adhesiva del tipo comercializado por la Sociedad Minnesota Mining y Manufacturing Company bajo la denominación comercial “3M Structural Binding Tape 9245”. Esta cinta es suficientemente flexible para poder soportar la estampación. Después de la estampación, la pieza estampada ası́ obtenida, tal como se ha representado en la figura 4, pasa a la lı́nea de pintura, que comprende una etapa de cocción a una temperatura del orden de 180◦ C. La resina de la que está constituida la cinta de adhesivo, se polimeriza a esta temperatura, formando una unión muy rı́gida entre la placa 1 y la banda de refuerzo 3. No hay pues operación suplementaria para realizar esta polimerización. Como en el ejemplo 1, se obtiene una ganancia considerable en peso sin disminuir la resistencia al choque, comparado con los estribos clásicos en los cuales no se han previsto tales refuerzos. Ası́ pues, para realizar un estribo clásico en tales refuerzos, hay que utilizar una chapa de 1,2 mm de espesor en lugar de 0,8 mm cuando se prevén tales refuerzos. El peso es, en este caso, de 3,414 kg mientras que, según la invención, gracias a la presencia de refuerzos en lugares apropiados, se puede disminuir este peso en 300 g. Quede bien entendido que el procedimiento según la invención no se limita a las formas de realización que quedan descritas e ilustradas por los dibujos adjuntos, sino que se pueden considerar muchas variantes sin salir del marco de la presente invención. Lo mismo ocurre por lo que respecta al adhesivo utilizado, que puede igualmente presentarse bajo la forma de un recubrimiento, por ejemplo, aplicado mediante un pincel o por pulverización sobre las superficies de la placa y de los refuerzos aplicables sobre estas últimas. Por otra parte, se puede igualmente, en ciertos casos, utilizar un adhesivo para el cual pueda tener lugar la polimerización a la temperatura ambiental. 7 ES 2 183 077 T3 REIVINDICACIONES 1. Procedimiento para la fabricación de placas metálicas, tales como chapas de acero, que presenten variaciones locales de espesor y sean sometidas a una operación de deformación, comprendiendo - antes de someter una de las placas (1) a la operación de deformación, una fijación de por lo menos un sobreespesor (2) sobre por lo menos una parte de por lo menos una de las caras de la placa por medio de un adhesivo, y - dicha deformación de la placa y de por lo menos un sobreespesor fijado, formando la placa y dicho sobreespesor por lo menos aplicado sobre la misma, después de la deformación, un todo rı́gidamente fijado, caracterizado porque la fijación citada comprende una utilización, en lugares apropiados, de un adhesivo polimerizable, que es plegable y dúctil a la temperatura ambiental para asegurar, en un estado no polimerizado, un mantenimiento de dicho sobreespesor o de dichos sobreespesores sobre la placa, y porque el procedimiento comprende además, después de dicha deformación, una polimerización del adhesivo polimerizable que forma una capa que se fija firmemente a dicha cara o a dichas caras de la placa y a dicho sobreespesor o a dichos sobreespesores aplicados sobre la misma, para producir un toro rı́gidamente fijado. 2. Procedimiento según la reivindicación 1, caracterizado porque el adhesivo es polimerizable en caliente. 3. Procedimiento según una de las reivindica- 5 10 15 20 25 30 8 ciones 1 y 2, caracterizado porque el adhesivo posee, en estado no polimerizado, unas propiedades de flexibilidad que le permiten seguir un desplazamiento de la placa con dicho sobreespesor o dichos sobreespesores en el curso de la deformación. 4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se utiliza un adhesivo (3) que se presenta bajo la forma de una cinta flexible con doble cara adherente. 5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque se utiliza un adhesivo a base de una resina acrı́lica y/o epoxi, en particular del tipo “3M Structural Binding Tape 9245” comercializado por la Sociedad Minnesota Mining and Manufacturing Company (3M). 6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque después de la deformación y tras una eventual exposición a un tratamiento de pintura de la placa deformada, provista de dicho sobreespesor o de dichos sobreespesores, comprende una cocción de la misma que permite polimerizar el adhesivo. 7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque, después de haber fijado el sobreespesor (2) sobre la placa metálica (1) por medio del adhesivo citado (3), se prevén unos medios de fijación mecánicos y/o unas soldaduras (6) entre la placa (1) y el sobreespesor (2). 8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque la operación de deformación es una estampación. 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 5 ES 2 183 077 T3 6 ES 2 183 077 T3 7