Diseño y Construcción de un Banco de Pruebas de Cilindros

Anuncio

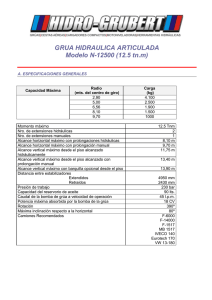

UNIVERSIDAD SIMÓN BOLÍVAR DECANATO DE ESTUDIOS PROFESIONALES COORDINACIÓN DE INGENIERÍA MECÁNICA DISEÑO Y CONSTRUCCIÓN DE UN BANCO DE PRUEBAS DE CILINDROS HIDRÁULICOS Por: Jesús Lorenzo Magallanes Ibáñez INFORME DE PASANTÍA Presentado ante la Ilustre Universidad Simón Bolívar como requisito parcial para optar al título de Ingeniero Mecánico Sartenejas, Octubre de 2009 UNIVERSIDAD SIMÓN BOLÍVAR DECANATO DE ESTUDIOS PROFESIONALES COORDINACIÓN DE INGENIERÍA MECÁNICA DISEÑO Y CONSTRUCCIÓN DE UN BANCO DE PRUEBAS DE CILINDROS HIDRÁULICOS Por: Jesús Lorenzo Magallanes Ibáñez Realizado con la asesoría de: Tutor Académico: Prof. Juan Carlos Romero Quintini Tutor Industrial: Ing. Henry Alberto Núñez Montero INFORME DE PASANTÍA Presentado ante la Ilustre Universidad Simón Bolívar como requisito parcial para optar al título de Ingeniero Mecánico Sartenejas, Octubre de 2009 iv Resumen El objetivo de este trabajo consiste en diseñar y construir un banco para probar cilindros hidráulicos (de diferentes longitudes y diámetros) utilizados en los equipos de construcción en la empresa Petro Advance C.A. Este banco de pruebas le permitiría a la empresa disminuir los tiempos y costos de los servicios de mantenimiento que ofrece la empresa a sus clientes. Luego de definir el funcionamiento deseado del banco, se buscan y seleccionan los equipos a recuperar (en el almacén de piezas usadas), se dimensionan los elementos a comprar para la Unidad de Potencia Hidráulica (UPH), se desarrolla el diagrama de procesos e instrumentación (P&ID), se elaboran los planos estructurales, se construye y prueba la UPH según las normas y procedimientos de trabajo aprobados por la empresa y se realiza el manual de operación y servicio. La UPH construida cumple de manera exitosa su función, obteniendo un equipo compacto, fácil de desplazar y de operación óptima para las presiones de trabajo necesarias. El banco construido es capaz de transmitir de forma controlada hasta 1500psi de presión de aceite a la mayoría de los cilindros que entran en mantenimiento en el taller de la empresa. Con la utilización de este banco, la empresa podrá disminuir los tiempos necesarios para las pruebas de cilindros. Asimismo, se reducen las horas-hombre y por tanto los costos de estas pruebas. v Dedicatoria A mis padres, quienes han estado presente en cada uno de mis logros vi Agradecimientos y Reconocimientos A mi Padre Celestial por estar a mi lado, A mis padres por el amor y apoyo hacia mí, su hijo. A Henry y a Juan Carlos, por su disposición, ayuda y comprensión durante este tiempo. Al personal del taller de Petro Advance, C.A. Y a mis eternos amigos. vii Índice general Portada ii Acta de evaluación de pasantía iii Resumen iv Dedicatoria v Agradecimientos y reconocimientos vi Índice general vii Índice de Figuras ix Índice de Tablas x Introducción 1 CAPÍTULO I MARCO TEÓRICO 3 1.1 Principio de Pascal 3 1.2 Principio de Bernoulli 4 1.3 Sistema de Transmisión de Potencia Hidráulica (STPH) 5 1.4 Partes que conforman el STPH 6 1.4.1 Entrada 7 1.4.1.1 Tanque de Aceite Hidráulico 7 1.4.1.2 Bomba Hidráulica 8 1.4.1.3 Motor 10 1.4.2 Elementos de Control 11 1.4.2.1 Válvula de control direccional 12 1.4.2.2 Válvula de Bola 13 1.4.2.3 Válvula de Aguja 14 1.4.2.4 Válvulas de descarga o reguladores de presión 14 1.4.3 15 Salida 1.4.3.1 El cilindro hidráulico 15 1.5 Partes de un cilindro hidráulico 17 1.5.1 Camisa o barril cilíndrico 17 1.5.2 Cabezales 17 1.5.3 Vástago 17 1.5.4 Pistón 18 viii 1.5.5 Candado Mecánico 18 CAPÍTULO II DESARROLLO DE LA INGENIERÍA DEL PROYECTO 19 2.1 Descripción de la empresa 19 2.2 Antecedentes de Petro Advance C.A. 20 2.3 Diagnóstico de la situación actual de los talleres de Petro Advance C.A. 21 2.4 Ingeniería conceptual y básica 27 2.4.1 Principio de funcionamiento del banco de pruebas 27 2.4.2 Diagrama de Tuberías e Instrumentación (P&ID) 27 2.4.3 Búsqueda y selección de equipos y partes de la UPH 29 2.4.4 Determinación preliminar de las condiciones de operación y dimensiones 30 de los equipos principales del proceso. 2.4.4.1 Bomba y Motor 32 2.4.4.2 Tanque 34 2.4.5 35 Lista preliminar de válvulas, conexiones, instrumentos 2.4.5.1 Válvulas 35 2.4.5.2 Manómetros 35 2.4.5.3 Conexiones y mangueras 35 2.4.6 Estimación de costos 36 2.5 Ingeniería de detalles 37 2.5.1 Planos de estructura de la UPH 37 2.5.2 Especificaciones de equipos, materiales, obras y órdenes de compra 37 2.5.2.1 Motor 38 2.5.2.2 Bomba 38 2.5.2.3 Tanque y tráiler 38 2.5.2.4 Especificación de materiales y órdenes de compra 39 CAPÍTULO III PROCURA, CONSTRUCCIÓN Y PUESTA EN MARCHA 40 3.1 Mantenimiento mayor de equipos recuperados 40 3.1.1 Bomba 40 3.1.2 Cuerpo de válvulas 41 3.2 Construcción y ensamblaje de la UPH 41 3.2.1 Especificaciones de pintura 43 3.3 Puesta en operación de la UPH 45 ix 3.4 Manual de operación y servicio 47 3.5 Resultados del proyecto 47 3.5.1 Horas de trabajo – costos operativos 47 3.5.2 Diagnóstico de fallas 48 3.5.3 Metodología de trabajo 48 Conclusiones 49 Recomendaciones 50 Referencias 51 Anexo A 52 Anexo B 60 Anexo C 63 Anexo D 69 x Índice de Figuras Figura 1.1 Sistemas de transmisión de potencia hidráulica para diferentes aplicaciones 6 Figura 1.2 Etapas de un STPH 6 Figura 1.3 Tanque hidráulico y sus partes 7 Figura 1.4 Esquema de una bomba de engranajes 8 Figura 1.5 Esquema y partes de la bomba de paletas 9 Figura 1.6 Esquema de bomba de pistones axiales y bomba de pistones radiales. 10 Figura 1.7 Esquema de una válvula direccional de 3 posiciones 12 Figura 1.8 Esquema de una válvula de bola 13 Figura 1.9 Esquema de posiciones de una válvula de aguja 14 Figura 1.10 Esquema de un regulador de presión 15 Figura 1.11 Circuito estándar de sistema de dirección hidráulica para vehículos todo 16 terreno Figura 1.12 Partes de un cilindro hidráulico 17 Figura 2.1 Organigrama de Petro Advance C.A. 20 Figura 2.2 Taller de Petro Advance C.A. Punto Fijo, Edo. Falcón 22 Figura 2.3 Grúa marca P&H de capacidad de carga de 90 toneladas en proceso de 24 prueba Figura 2.4 Diagrama de flujo del proceso de prueba de cilindros hidráulicos 25 Figura 2.5 Diagrama de flujo del proceso de prueba propuesto 26 Figura 2.6 Diagrama P&ID de la UPH 28 Figura 2.7 EATON Vickers® Vane Pump V210 y cuerpo de válvulas Hydraulic 30 Industries Inc Figura 2.8 Cilindro hidráulico de grúa P&H de 90ton. 31 Figura 2.9 Diagrama de cuerpo libre simplificado para una carga del cilindro de 90 31 toneladas Figura 3.1 Bomba EATON Vickers® recuperada. 40 Figura 3.2 Cuerpo de válvulas recuperado 41 Figura 3.3 Procesos iniciales de fabricación de la UPH 42 Figura 3.4 Pintura de equipos según especificación 1B 44 Figura 3.5 Unidad de Potencia Hidráulica culminada 45 xi Índice de Tablas Tabla 2.1 Lista de equipos con sistemas hidráulicos en los talleres de Petro Advance 23 C.A. Tabla 2.2 Datos adicionales de prueba de cilindros de taller de Petro Advance C.A. 25 Tabla 2.3 Condiciones de operación definidas para la UPH 32 Tabla 2.4 Especificaciones técnicas de la Bomba EATON Vickers® V210 33 Tabla 2.5 Lista preliminar de válvulas 35 Tabla 2.6 Lista preliminar de conexiones. 36 Tabla 2.7 Lista preliminar de mangueras 36 Tabla 2.8 Estimación de Costos y Ahorro por recuperación de equipos 36 Tabla 2.9 Especificaciones de motor 38 Tabla 2.10 Especificación de materiales 39 Tabla 3.1 Especificación de pintura 1B PDVSA 43 Tabla 3.2 Observaciones adicionales especificación de pintura 1B PDVSA 43 Tabla 3.3 Pruebas preliminares de la UPH 46 Introducción El presente informe es el resultado de la pasantía realizada para la Gerencia Técnica de la empresa Petro Advance C.A., desde Abril hasta Septiembre de 2009. Petro Advance C.A., es una empresa contratista al servicio de la industria petrolera y petroquímica nacional e internacional, orientada a realizar tareas de construcción, reparación y mantenimiento de plantas industriales. Su política de calidad propone satisfacer los requisitos establecidos con sus clientes con relación a: la calidad, la cantidad y el tiempo acordado en sus contratos de servicio, al menor costo posible, garantizando la protección del medio ambiente y promoviendo el máximo el aprovechamiento de los recursos de la Corporación. Bajo esta política, la empresa ha dirigido sus esfuerzos para disminuir el tiempo de ejecución de los trabajos que se llevan a cabo, bajo el enfoque de mejoramiento continuo de sus procesos de trabajo, para de esta manera prestar mejores servicios a todos sus clientes, lograr la satisfacción de los mismos y así cumplir con su visión de ser la empresa líder, de alta fortaleza tecnológica y financiera que permita establecer lazos comerciales de largo plazo con las compañías de producción de bienes en los diferentes sectores de la industria nacional e internacional. Actualmente las empresas deben desenvolverse en un ambiente competitivo más exigente, es por ello que el tener un nivel adecuado de equipos y maquinarias industriales aumenta la competitividad de cada empresa. Esto implica un proceso de adquisición de equipos y mantenimiento de los ya existentes. La empresa Petro Advance C.A. cuenta con una gran cantidad de equipos de construcción, entre ellos montacargas, gandolas, compresores, máquinas de soldar, generadores eléctricos, shovel, retroexcavadoras, grúas, bombas hidrojets, extractores, etc., las cuales por sus dimensiones al momento de realizarles el mantenimiento preventivo y/o correctivo requieren de otros equipos pesados para su desarme. Un ejemplo de ello, que será el objeto de este informe son las operaciones de desarme de las grúas, para la remoción y reinstalación de las partes hidráulicas. En la actualidad la operación de los cilindros hidráulicos reparados de los equipos de izamiento de cargas (grúas, montacargas, brazos hidráulicos, extractores) es verificada montando los 2 mismos en los equipos de construcción. Esta práctica resulta improductiva, cuando el cilindro hidráulico falla durante la prueba de funcionamiento (fugas de aceite o cualquier otro defecto que imposibilite la buena operación de mismo) debido a la consecuente repetición de las incómodas acciones de montaje y desmontaje, que originan pérdidas de oportunidad y costos adicionales de trabajo. El objetivo principal de este proyecto consiste en construir un banco de pruebas de cilindros hidráulicos (de diferentes diámetros y longitudes) utilizados en los equipos de construcción. Para esta primera fase del desarrollo, se pretende probar los cilindros sin cargas que se opongan a su extensión o compresión (más que su propio peso y fricción). De esta forma se podrá comprobar la hermeticidad de las tapas, conexiones y sellos mecánicos (a las presiones de trabajo en la prueba), así como el correcto funcionamiento de la válvula reguladora de presión. Al mismo tiempo, y cumpliendo con la política de calidad de la compañía, este banco de prueba será construido en su mayoría a partir de materiales ya existentes en los talleres de ésta, promoviendo el máximo aprovechamiento de los recursos de la Empresa. Para la consecución del propósito perseguido, se deberá cumplir los objetivos específicos siguientes: Describir el funcionamiento del banco; seleccionar las partes y los equipos requeridos; determinar las condiciones de borde de funcionamiento del banco (rangos de trabajo del sistema hidráulico); dimensionar el banco de pruebas; realizar los cálculos estructurales y elaborar los planos de construcción del mismo; realizar la procura de los materiales y la construcción de la Unidad de Potencia Hidráulica; efectuar la puesta en marcha, elaborar el manual de operaciones y realizar la formación de los operadores. CAPÍTULO I MARCO TEÓRICO 1.1 Principio de Pascal Una persona acostada o parada sobre una colchoneta aplica la misma fuerza en ambos casos (su peso). Sin embargo, la colchoneta se hunde más cuando se concentra la fuerza sobre la pequeña superficie de los pies. El peso de la persona se reparte entre los puntos de la superficie de contacto: cuanto menor sea esta superficie, más fuerza corresponderá a cada punto. Se define la presión como el cociente entre el módulo de la fuerza F ejercida perpendicularmente en una superficie y el área A de ésta. Se define la fórmula en la ecuación 1.1: P = F/A 1.1 En los fluidos se transmiten presiones, a diferencia de lo que ocurre en los sólidos, que transmiten fuerzas. Este comportamiento fue descubierto por el físico francés Blaise Pascal (1623-1662), quien estableció el siguiente principio: “Un cambio de presión aplicado a un fluido en reposo dentro de un recipiente, se transmite sin alteración a través de todo el fluido. Es igual en todas las direcciones y actúa mediante fuerzas perpendiculares a las paredes que lo contienen” El principio propuesto por Pascal establece el fundamento del funcionamiento de las genéricamente llamadas máquinas hidráulicas: la prensa, el cilindro, el freno, el ascensor y la grúa, entre otras. [1] 4 1.2 Principio de Bernoulli El principio de Bernoulli, también denominado ecuación de Bernoulli o Trinomio de Bernoulli, describe el comportamiento de un fluido moviéndose a lo largo de una línea de corriente. Fue expuesto por Daniel Bernoulli (Hidrodinámica, Bernoulli, 1738) y expresa que en un fluido ideal (sin viscosidad ni rozamiento) en régimen de circulación por un conducto cerrado, la energía que posee el fluido permanece constante a lo largo de su recorrido. La energía de un fluido en cualquier momento consta de tres componentes: a) Cinética: es la energía debida a la velocidad que posee el fluido. b) Potencial gravitacional: es la energía debida a la altitud de un fluido. c) Energía de flujo: es la energía debida a la presión que posee el fluido. La siguiente ecuación conocida como "Ecuación de Bernoulli" (Trinomio de Bernoulli) consta de estos mismos términos, 1.2 donde: - V = velocidad del fluido en la sección considerada. - g = aceleración gravitatoria. - z = altura en la dirección de la gravedad desde una cota de referencia. - P = presión a lo largo de la línea de corriente. - ρ = densidad del fluido. Para aplicar la ecuación se deben realizar los siguientes supuestos: - Viscosidad (fricción interna) = 0. Es decir, se considera que la línea de corriente sobre la cual se aplica se encuentra en una zona “no viscosa” del fluido. - Caudal constante. - Fluido incompresible: ρ es constante. 5 El principio de Bernoulli puede ser visto como otra forma de la ley de la conservación de la energía, es decir, en una línea de corriente cada tipo de energía puede aumentar o disminuir en virtud de la disminución o el aumento de las otras dos. La ecuación 1.2 también se puede expresar de la manera descrita en la ecuación 1.3: 1.3 Así se puede concluir que la energía total que posee un fluido incompresible, no viscoso y con caudal constante es la suma de la energía cinética, la energía de flujo y la energía potencial gravitatoria por unidad de masa, y es constante a lo largo de su recorrido [2]. 1.3 Sistema de Transmisión de Potencia Hidráulica (STPH) Un líquido confinado es uno de los medios más versátiles para modificar y controlar movimientos y transmitir potencia, tal como lo establece el Principio de Bernoulli (ver sección 1.2). Es tan resistente como el acero (ya que se puede aproximar como un fluido incompresible), y además infinitamente flexible. Cambia de forma para adaptarse al cuerpo que resiste su empuje. Se puede dividir en partes, cada parte haciendo el trabajo a su medida, y puede ser reunido para que trabaje en conjunto. Hoy en día, las máquinas usan la hidráulica para activar implementos, sistemas de dirección, transmisiones, controles pilotos, etc. En la figura 1.1 se muestran algunos equipos con sistema hidráulicos. La necesidad de aumentar la productividad de las máquinas ha traído como resultado el diseño y uso de sistemas de alta presión y mayor caudal con sistemas automáticos de control y de mando, que requieren un mínimo esfuerzo de operación, resultando en máquinas de alta confiabilidad y eficiencia. La hidráulica es una de las formas más versátiles y flexibles que ha empleado el hombre para transmitir energía. Los sistemas hidráulicos convierten la energía de una forma a otra para desempeñar labores útiles. En las máquinas se puede usar la potencia de un motor diesel o gasolina para transformarla en potencia hidráulica. Por ejemplo, se usa la energía hidráulica para elevar y descender el cucharón de un cargador o la hoja topadora de un tractor, también se usa 6 para inclinar hacia el frente o atrás y para accionar implementos que rotan, agarran, empujan, jalan y desplazan cargas de un lugar a otro. Otra aplicación importante es accionar los cilindros de la dirección y el sistema de frenos de vehículos. Figura 1.1 Sistemas de Transmisión de Potencia Hidráulica utilizados para: sistema de limpieza de tuberías (foto izquierda) y retroexcavadora (derecha). Los sistemas hidráulicos, así como otros sistemas de transmisión de potencia (mecánicos, eléctricos, neumáticos) constan de una fuente con movimiento rotacional de velocidad constante o variable, que proporciona un torque que es variable y dependiente de la demanda del sistema. En el caso de estos sistemas, el objetivo se resume en mover una carga, sea lineal o rotacional, que requiere una fuerza constante o variable a una velocidad determinada, que también puede ser constante o variable [3]. 1.4 Partes que conforman el STPH Un sistema hidráulico se divide en las secciones principales que se pueden apreciar en la figura 1.2: Entrada Elementos de Control Figura 1.2 Etapas de un STPH [1] Salida 7 En las siguientes secciones se describen detalladamente las secciones del STPH. 1.4.1 Entrada Se tiene un transductor de entrada, que en este caso es una bomba, que envía una cantidad determinada de líquido, cuyo flujo puede ser constante o variar con el tiempo. La bomba convierte la energía de la fuente en la energía que va a usar el sistema hidráulico para transmitir la potencia. La bomba es accionada por un motor que le suministra una cantidad de energía que depende de la carga. 1.4.1.1 Tanque de Aceite Hidráulico Es el depósito de aceite para suministro del sistema hidráulico. Debe tener una capacidad adecuada, generalmente debe ser mayor a la capacidad requerida por los actuadores hidráulicos por un factor de seguridad establecido por el fabricante. Por lo general está sellado. Debe mantenerse limpio y debe tener suficiente resistencia. Se diseñan para permitir el enfriamiento del líquido, separar las partículas de aire atrapadas en el aceite y permitir el asentamiento de partículas que ensucian el sistema. Existen desviadores o bafles (figura 1.3) que disipan la turbulencia y permiten que el aceite baje a una temperatura adecuada antes de retornar al sistema. El tubo de admisión (succión) de la bomba se encuentra en la parte baja del tanque, a una distancia mínima de 5cm. sobre el fondo del tanque [6]. De esta forma se reducen las posibilidades de cavitación debidas a la falta de aceite y también se evita la admisión de partículas que se depositan en el fondo, las cuales pueden ocasionar fallas en el sistema hidráulico. Figura 1.3 Tanque hidráulico y sus partes [4] 8 1.4.1.2 Bomba Hidráulica El uso de la fuerza para activar implementos y la necesidad de incrementar la producción ha llevado a usar sistemas a mayor presión y bombas de mayor capacidad. En un sistema hidráulico se usan las bombas de desplazamiento positivo como las de engranajes, paletas o de pistones. El uso de éstas depende principalmente del rango de presiones del sistema. Bomba de engranajes Este es uno de los tipos más populares de bombas de caudal constante. En su forma más común, se componen de dos piñones dentados acoplados que dan vueltas, con un cierto juego, dentro de un cuerpo estanco. El piñón motriz esta enchavetado sobre el árbol de arrastre accionando generalmente por un motor eléctrico. Las tuberías de aspiración y de salida van conectadas cada una por un lado, sobre el cuerpo de la bomba. Generalmente manejan presiones de trabajo de hasta 1000psi (6894,78kPa). La figura 1.4 es un esquema de las partes internas de una bomba de engranajes. Se observan las líneas de flujo desde la zona de baja presión a la salida de alta presión. El aceite fluye hacia el espacio entre los flancos de los dientes y la pared de la carcasa. El aceite en las cámaras es transportado hacia el lado de presión de la bomba. Allí los dientes engranan y el aceite es forzado a salir desde el espacio entre dientes hacia el puerto de descarga de la bomba. El engrane entre dientes evita que el aceite fluya del lado de presión al lado de succión de la bomba. Figura 1.4 Esquema de una bomba de engranajes [4] 9 Bomba de paletas La bomba de paletas es una bomba de desplazamiento positivo que consiste en paletas montadas a un rotor que giran dentro de una cavidad circular de mayor tamaño (ver figura 1.5). Los centros de estos círculos no se encuentran en el mismo eje, causando excentricidad. Las paletas deslizan hacia dentro y hacia afuera del rotor y sellan en todos su extremos, creando cámaras de fluido que hacen el trabajo de bombeo. En el lado de la succión de la bomba, las cámaras vacías incrementan su volumen y son llenas con fluido inyectado por la presión en la succión. A menudo esta presión no es más que la presión atmosférica. En el lado de la descarga de la bomba, las cámaras de aceite disminuyen su volumen, forzando al fluido fuera de la bomba. La acción de las paletas lleva al desplazamiento del mismo volumen de fluido con cada rotación. Generalmente operan a presiones de trabajo de hasta 2000psi (13789,56kPa). Figura 1.5 Esquema y partes de la bomba de paletas [4] Bomba de pistón Las bombas de pistón están formadas por un conjunto de pequeños pistones que van subiendo y bajando de forma alternativa de un modo parecido a los pistones de un motor a partir de un movimiento rotativo del eje. Generalmente operan a presiones de trabajo de hasta 5000psi (34473,90 kPa). Disponen de varios conjuntos pistón-cilindro de forma que mientras unos pistones están aspirando liquido, otros lo están impulsando, consiguiendo así un flujo menos pulsante; siendo más continuo cuantos más pistones haya en la bomba. El liquido pasa al interior del cilindro en su carrera de aspiración y posteriormente es expulsado en la carrera de descarga, 10 produciendo así el caudal. Según la disposición de los pistones con relación al eje que los acciona estas bombas pueden ser axiales, radiales (figura 1.6) o transversales [3]. BOMBA DE PISTONES AXIALES Figura 1.6 Esquema de bomba de pistones axiales y bomba de pistones radiales [4] 1.4.1.3 Motor En un sistema hidráulico la potencia útil es producto del caudal y la presión, menos las ineficiencias (pérdidas). Cuando se selecciona un motor para una aplicación hidráulica específica, las relaciones entre caudal, volumen de desplazamiento, velocidad, torque, presión, y la influencia de las pérdidas deben ser consideradas. La variable principalmente a considerar es la presión máxima de trabajo, que depende principalmente de la aplicación a la que vaya a ser sometido el sistema hidráulico. La potencia hidráulica, esencial para la selección del motor se calcula según la ecuación 1.4: Poth= F · v 1.4 Donde F es la fuerza ejercida sobre la superficie transversal del líquido y v la velocidad del flujo. Al despejar la ecuación 1.1 y sustituyendo en la ecuación 1.4 se obtiene la siguiente fórmula: Poth= P · A · v 1.5 11 Por último, tomando en cuenta que el producto de la velocidad del líquido v por la superficie transversal A da como resultado el caudal Q, se obtiene que: Poth= P · Q 1.6 Para obtener la potencia útil, necesaria para seleccionar el par bomba-motor, se deben tomar en cuenta las eficiencias de la bomba y el motor, esto se expresa en la ec. 1.7: Potu = Poth / ƞe 1.7 Donde Potu se refiere a la potencia útil, Poth a la potencia hidráulica y ƞe a la eficiencia de la par bomba-motor. Adicionalmente, para darle confiabilidad al sistema, conviene multiplicar la potencia útil por un factor de seguridad Ψ, siendo su valor generalmente 1,25, obteniendo así la potencia del motor Potm, expresada en la ecuación 1.8: Potm = Ψ · Potu 1.8 Otros factores a considerar son el costo, el tamaño y peso del componente, su vida útil y confiabilidad. Existen otros métodos de selección que incluyen métodos gráficos y tablas, dependiendo de lo que pueda estar incluido en los catálogos del fabricante del motor y la bomba. 1.4.2 Elementos de Control Para poder aprovechar al máximo la energía de la fuente y adecuarse lo mejor posible a la carga, es indispensable tener la posibilidad de controlar los niveles de energía del sistema y la ruta de la energía dentro del sistema en cada momento del ciclo de la carga. Este control se hace a través de elementos que restringen o permiten el paso de la cantidad de líquido que circula en el sistema, elementos que regulan las presiones máximas y otros elementos que llevan el aceite a un punto u otro del sistema de acuerdo con el ciclo de carga. 12 1.4.2.1 Válvula de control direccional Las válvulas de control del tipo de carrete son válvulas deslizantes. Consiste en un carrete con dos o más bandas maquinadas que puede moverse dentro de una perforación o cuerpo de válvula. El carrete se mueve hacia adelante y hacia atrás, permitiendo que el aceite fluya a través de la válvula o impida su flujo (ver figura 1.7). El juego entre las bandas de la válvula de carrete y la perforación en el cuerpo de la válvula es sumamente pequeño. El ajuste de alta precisión de la válvula al cuerpo, necesario para impedir filtraciones a presión alta, requiere limpieza absoluta para evitar desgastes prematuros. A fin de impedir distorsión del cuerpo de la válvula y atascamientos es necesario dar el torque correcto a todos los pernos al armar. [5] Figura 1.7 Esquema de una válvula direccional de 3 posiciones [4] La figura 1.7 muestra Los modos de operación de una válvula de control direccional de carrete desplazable de centro abierto. Cuando este tipo de válvula está en la posición neutral (visión A en la figura 1.7), el flujo se desplaza por la válvula a través del puerto de presión (P) a través del carrete hueco, y retorna al depósito. Cuando el carrete se mueve a la derecha de la posición neutral (vista B en la figura 1.7) una línea de trabajo (C1) se alinea con la presión de sistema y la otra línea de trabajo (C2) está abierta 13 a través del carrete hueco al puerto de retorno. La vista C demuestra el movimiento de fluido a través de la válvula con el carrete movido a la izquierda de la posición neutral. 1.4.2.2 Válvula de Bola Las válvulas de bola son válvulas de parada que utilizan una bola para cortar o para iniciar un flujo de líquido. La bola realiza la misma función que el disco en otras válvulas. A medida que la manija de la válvula se da vuelta para abrir la válvula, la bola gira a un punto donde el agujero a través de la bola está alineado en parte o del todo con la entrada y la salida del cuerpo de válvula, permitiendo que el líquido atraviese la válvula (ver figura 1.8). Cuando se gira la bola de manera que el agujero sea perpendicular a las aberturas de flujo del cuerpo de válvula, el flujo de fluido sea detendrá. La mayoría de las válvulas de bola son el tipo de acción rápida. Requieren solamente una vuelta de 90 grados para abrir o cerrar totalmente la válvula. Figura 1.8 Esquema de una válvula de bola [4] 14 1.4.2.3 Válvula de Aguja Las válvulas de aguja cumplen una función de regulación de la presión de un sistema. Las piezas móviles de esta válvula consisten en el vástago de la válvula, y la manivela de cierre. El vástago tiene un punto afilado largo en su extremo (ver figura 1.9), cumpliendo éste la función reguladora de presión. La forma cónica larga del elemento de la válvula permite una superficie mucho más pequeña de asiento, lo cual favorece su función. Las válvulas de aguja se utilizan para controlar el flujo en manómetros delicados, los que se pueden dañar por repentinas variaciones del líquido bajo presión. Las válvulas de aguja son además usadas para controlar el extremo de un ciclo del trabajo, donde es deseable que el movimiento sea llevado lentamente a un alto (o parada), y en otros puntos donde sean necesarios ajustes exactos de flujo y donde se desee un pequeño régimen. Figura 1.9 Esquema de posiciones de una Válvula de Aguja [4]. 1.4.2.4 Válvulas de descarga o reguladores de presión Los reguladores de presión, designados a menudo como válvulas de descarga, se utilizan en los sistemas de potencia fluidos para regular la presión. En sistemas hidráulicos el regulador de presión se utiliza para descargar la bomba y para mantener y regular la presión de sistema en 15 valores deseados. El esquema de esta válvula se encuentra en la figura 1.10. Un regulador está abierto cuando está dirigiendo el líquido bajo presión hacia el sistema (A). En la posición cerrada (B), el líquido en la parte del sistema más allá del regulador queda atrapado en la presión deseada, y el líquido de la bomba se puentea en la línea de retorno y vuelve al depósito. Para prevenir la apertura y cierre constantes, el regulador se diseña para abrirse en una presión algo más baja que la presión de cierre. Figura 1.10 Esquema de un regulador de presión. [4] 1.4.3 Salida Existe igualmente, un transductor de salida, que convierte la energía propia del sistema en la energía que requiere la carga. Puede ser un actuador hidráulico lineal (cilindro hidráulico), que genera una fuerza a una velocidad lineal o un actuador hidráulico rotacional (motor hidráulico) que genera un torque a una velocidad angular. El medio de transmisión es el fluido (generalmente aceite mineral) que se mueve a través de tuberías de alta presión. 1.4.3.1 El cilindro hidráulico Como uno de los actuadores por excelencia, el cilindro hidráulico es un dispositivo cuya función principal es convertir la potencia que posee un fluido en potencia lineal. También a este 16 tipo de actuadores se le conoce como motor recíproco o lineal, debido a su movimiento hacia adelante y atrás en línea recta. La presión del fluido determina la fuerza de empuje del cilindro, mientras el caudal establece la velocidad de desplazamiento del mismo. En la figura 1.11 se describe el funcionamiento de un sistema hidráulico de dirección para vehículos todo terreno. Las flechas indican el sentido del flujo de aceite. En este caso el vehículo es dirigido en sus ruedas delanteras por el actuador hidráulico (cilindro). Esto permite mayor fuerza de dirección en comparación con sistemas de dirección mecánicos o eléctricos. Figura 1.11 Circuito estándar de un sistema de dirección hidráulica para vehículos todo terreno. El cilindro está constituido por un émbolo o pistón que opera dentro de un tubo cilíndrico (ver figura 1.12). Los cilindros actuadores pueden ser instalados de manera que el cilindro esté anclado a una estructura inmóvil y el émbolo o pistón se fija al mecanismo que se accionará, o el pistón o émbolo se puede anclar a la estructura inmóvil y el tubo cilíndrico fijado al mecanismo que se accionará. Un cilindro actuador en el cual el área transversal del pistón es más del doble del área transversal del elemento móvil (o vástago), se conoce como cilindro tipo pistón (como el que se encuentra en la figura 1.12). Este tipo de cilindro se utiliza normalmente para aplicaciones que requieran funciones tanto de empuje como de tracción. 17 1.5 Partes de un cilindro hidráulico Figura 1.12 Partes de un cilindro hidráulico [4] A continuación se detallan las partes de un cilindro hidráulico.: 1.5.1 Camisa o barril cilíndrico Es principalmente un barril, cuyas paredes deben ser mecanizadas y rectificadas internamente. 1.5.2 Cabezales Se encuentran fijados en los extremos de la camisa. Estos cabezales extremos contienen generalmente los puertos fluidos. Un cabezal extremo del vástago contiene una perforación para que el vástago de pistón pase a través del mismo, además de tener sellos para prevenir fugas de aceite en la interfaz cabezal-vástago. 1.5.3 Vástago El vástago es una barra cilíndrica, cromada de acero laminado en frío, que se acopla al pistón. El vástago junto al pistón son los componentes que hacen el trabajo. Puede ser de montaje 18 roscado o soldado al pistón o, en algunos casos, forma parte del mecanizado de una barra que posee en el extremo una sección de mayor diámetro, siendo el pistón. 1.5.4 Pistón El pistón es un cilindro que separa las dos partes del barril cilíndrico internamente. El pistón se suele mecanizar con ranuras para encajar juntas de elastómero o de metal. Estas juntas son a menudo sellos tipo “O” o tipo “U”, que impiden que la presión de aceite hidráulico pase a través del pistón a la cámara del lado opuesto. Esta diferencia de presión entre los dos lados del pistón hace que el cilindro pueda cumplir las funciones de empuje o tracción. Los sellos del pistón varían en diseño y materiales de acuerdo con los requisitos de temperatura y presión requeridos por el cilindro en servicio. En general, los sellos de elastómero hechos de goma de nitrilo o de otros materiales son mejores en entornos con temperaturas más bajas, mientras que los sellos de Vitón son mejores para las temperaturas más altas. Las mejores juntas de alta temperatura son los anillos de pistón de hierro fundido. 1.5.5 Candado mecánico Es un dispositivo que brinda seguridad al detener el cilindro en operación. Su función es la de evitar oscilaciones en los cilindros y las fugas de aceite a causa de estas por la acción de las cargas dinámicas producidas en su operación normal. CAPÍTULO II DESARROLLO DE LA INGENIERÍA DEL PROYECTO 2.1 Descripción de la empresa La sede principal de Petro Advance C.A. está ubicada en Caracas, Venezuela. Cuenta con sucursales en Punto Fijo, Edo. Falcón; Barcelona, Edo. Anzoátegui, El Palito, Estado Carabobo y en Temblador, Edo. Monagas. La Junta Directiva de Petro Advance C.A. está constituida por: Presidente, Director Gerente, Director Administrativo, Director Comercial y Comisario. Operacionalmente, la organización está constituida por: Director Gerente, Sub-Gerente General, Gerente de Operaciones, Gerente de Negocios Petroleros, Gerente de Negocios no Petroleros, Gerente Técnico, Gerente de Sucursal, las Jefaturas de Administración, Talleres de Mantenimiento, Servicios Generales y Seguridad Industrial. En la figura 2.1 se aprecia el esquema organizacional de la Empresa. La Gerencia Técnica, en estricto apego a los estándares de calidad internacionalmente reconocidos y a los requerimientos de calidad de sus clientes externos e internos, es responsable del control de la calidad de los bienes y servicios producidos por la empresa. En los procesos administrativos asegura el cumplimiento de los procedimientos de trabajo aprobados, a través de auditorías técnicas realizadas frecuentemente a los diferentes departamentos de la organización, bajo los lineamientos y pautas de la Norma COVENIN ISO 9001:2000. La empresa está certificada para utilizar la Norma Internacional de la American Society of Mechanical Engineers (A.S.M.E.) en la construcción de recipiente a presión bajo los estampes “U”, “R” y “PP”. La organización de la Gerencia Técnica está constituida por el Gerente, Analista de Documentos, inspectores y controladores de calidad. 20 Aprobada por Director Gerente: Patricio Dellepiani Figura 2.1 Organigrama de Petro Advance C.A. 2.2 Antecedentes de Petro Advance C.A. La empresa fue fundada el 9 de junio de 1997 por los Sres. Moisés Feldman Mandel y Salomón Galsky Yacher, con el objeto de prestar servicios técnicos de mantenimiento de equipos a industrias de cualquier tipo. Particularmente en el área de intercambiadores de calor de la industria petrolera y afines; sin perjuicio de poder dedicarse a cualquier actividad de lícito comercio. En los primeros años de funcionamiento, la empresa realizó inversiones para la adquisición de tecnología de punta relacionadas con el mantenimiento de intercambiadores de calor, convirtiéndose en empresa líder nacional en el mantenimiento de estos equipos. En atención a las 21 tendencias del mercado y a las necesidades de su principal cliente (PDVSA), la empresa actualmente tiene capacidades tecnológicas para la construcción de instalaciones industriales y el mantenimiento correctivo y preventivo de equipos estáticos (hornos, calderas, intercambiadores de calor, tambores, tanques de almacenamiento y de presión, torres de destilación, reactores) de unidades de proceso. Petro Advance, C.A. ha aumentado su capacidad financiera y tecnológica en estos últimos años. Su capacidad de trabajo supera el millón de horas-hombre por año. Aunado a la ejecución de trabajos de mantenimiento general, ha capitalizado la especialización en las áreas de tecnología del agua a alta presión (corte de metales, limpieza de superficies y limpieza interna de tuberías) y el rectificado de bridas en campo. 2.3 Diagnóstico de la situación actual de los talleres de Petro Advance C.A. Durante la primera semana de trabajo, se realizó la visita y reconocimiento de las distintas áreas que conforman la Empresa. Esto permitió hacer el diagnóstico de las actividades, procedimientos, estado de las instalaciones y de todos los procesos que intervienen en la calidad, determinando los factores claves a considerar para la posterior elaboración del proyecto. Este diagnóstico se realizó a través de los siguientes pasos: a) Entrevistas individuales con parte del personal de los diferentes departamentos de la Empresa, como parte de su programa de inducción. b) Conocimiento de la política de seguridad de la empresa, con especial hincapié en las medidas de seguridad en el área de trabajo. c) Recorrido por conjunto de los talleres de la Empresa. También se identificaron los sistemas mecánicos, equipos y maquinarias propiedad de la empresa, con la finalidad de hacer un chequeo inicial de cada uno de estos y determinar la factibilidad del proyecto. d) Análisis y valoración de necesidades para el proyecto, en base a la visita hecha al taller. 22 e) Planificación de actividades y estrategias a realizar para el desarrollo del proyecto. En el desarrollo de este esquema de trabajo, se analizó la metodología de trabajo para la instalación y prueba de cilindros hidráulicos en las grúas y montacargas del taller. Se analizaron las ventajas y desventajas de este método. Los cilindros hidráulicos utilizados y reparados en la Empresa tienen las siguientes aplicaciones: a) Grúas: Cilindro de extensión del boom, cilindros de levante del boom, Cilindros estabilizadores de la grúa (ver figura 2.2). b) Montacargas: Cilindro de simple acción de levantamiento de carga, cilindros de estabilización de carga, cilindros de dirección. c) Retro excavadoras: Cilindros del brazo principal, otros cilindros de extensión. Figura 2.2 Taller de Petro Advance C.A. Punto Fijo, Edo. Falcón En la tabla 2.1 se listan los equipos del taller de Petro Advance C.A. que poseen sistemas hidráulicos fundamentales para su funcionamiento. Por la cantidad y utilidad de estos equipos en los servicios prestados por la empresa, se evidencia la importancia de la buena operación de estos 23 sistemas, así como de un eficaz plan de mantenimiento de estos equipos. Estos equipos listados son los que se beneficiarán con la elaboración de este proyecto. Tabla 2.1 Lista de equipos con sistemas hidráulicos en los talleres de Petro Advance, C.A. DESCRIPCION CAPACIDAD CODIGO MODELO MARCA BRAZO HIDRÁULICO CON V-0069 7,2 TON BH-001 PK-22000 PALGINGER BRAZO HIDRÁULICO CON V-0072 4,3 TON BH-002 PK-17000 PALGINGER BRAZO HIDRÁULICO CON V-0076 6,5 TON BH-003 PK-23080 PALGINGER BRAZO HIDRÁULICO 4 TON BH-004 965 MIAB BRAZO HIDRÁULICO 4 TON BH-005 965 MIAB EXTRACTOR DE HACES TUBULARES EXTRAC-001 EXTRACTOR DE HACES TUBULARES EXTRAC-002 GRÚA SOBRE RUEDAS 10 TON G-001 IND36 GROVE GRÚA TODO TERRENO 05 TON G-002 3330-R CASE GRÚA SOBRE RUEDAS 18 TON G-003 RT-518 GROVE GRÚA TODO TERRENO 18 TON G-004 SO 808700 PYH GRÚA TODO TERRENO 35 TON G-005 W350 PYH GRÚA SOBRE RUEDAS 50 TON G-006 GA-45/31/S LUNA GRÚA TODO TERRENO 18 TON G-007 R-180 PYH GRÚA SOBRE RUEDAS 35 TON G-008 W350 PYH GRÚA SOBRE CAMION 90 TON G-009 90 TON PYH GRÚA TODO TERRENO 18 TON G-010 18 TON PYH GRÚA TODO TERRENO 45 TON G-011 RT-745 GROVE GRÚA TODO TERRENO 45 TON G-012 RT-745 PYH GRÚA TODO TERRENO 45 TON G-013 RT-745 PYH GRÚA SOBRE RUEDAS 8 TON G-014 YB-4408 GROVE MONTACARGA TIPO CABALLO 50,000 LBS MC-001 72110 CLARK MONTACARGA STRADDLE CARRIER 25 TON MC-002 506076 CLARK MONTACARGA STRADDLE CARRIER 10 TON MC-003 H200ES HYSTER MONTACARGA 3 TON MC-004 195AD HYSTER MONTACARGA 8 TON MC-005 H300A HYSTER MONTACARGA 3,5 TON MC-006 DI 35 FIAT MONTACARGA 3 TON MC-007 FD-25 KOMATSU MONTACARGA 8000 LBS MC-008 DV80DH BALKANCAR MONTACARGA 3,5 TON MC-009 DI-35 FIAT MONTACARGA 4 TON MC-010 DI 40 FIAT MONTACARGA 6,5 TON MC-011 DI-65 FIAT MONTACARGA 4,5 TON MC-012 DI 50 FIAT MONTACARGA 4,2 TON MC-013 TOYOTA MINISHOVEL 0,5 MT3 MNS-001 02-6FDU40 BOBCAT 863 RETROEXCAVADORA RE-001 ROTARY HOSE DEVICE RHD-001 ROTARY HOSE DEVICE RHD-002 INGERSOLL-RAND JOHN DEERE 24 El procedimiento de prueba de cilindros hidráulicos reparados, que hasta la fecha se ha utilizado en el taller se describe en la figura 2.3: Llegada de cilindro reparado (fig. 2.8) Se iza el cilindro y se traslada al sitio de montaje Se instala el cilindro en la grúa, montacargas o excavadora, se colocan mangueras Se chequea aceite, se prende equipo, se extiende y retrae el cilindro para expulsar aire PRUEBA: Se extiende el cilindro por un tiempo (mínimo un día) para determinar fallas Se manda a reparar la válvula o se reemplaza por una apta Se manda a reparar el candado NO NO ¿Se mantiene extendido el cilindro? ¿El candado mecánico soporta la carga? Se desmonta el equipo de izamiento, y se manda a reparar el cilindro NO SI SI SI ¿Funciona la válvula de seguridad? SI ¿Se fuga el aceite del cilindro? NO El equipo está apto para operar No es posible detectar las fallas con este método de prueba, se envía cilindro a un taller especializado. Figura 2.3 Diagrama de flujo del proceso de prueba de cilindros hidráulicos en taller de Petro Advance C.A. Como se aprecia en la figura 2.3, este proceso implica una serie de pasos que requieren de tiempos prolongados para lograr la detección de fallas en el sistema. La figura 2.4 muestra la prueba del cilindro del brazo principal de una grúa marca P&H, de 90 toneladas de capacidad. 25 Cilindro de levantamiento del boom Figura 2.4 Grúa marca P&H de 90 toneladas de capacidad en proceso de prueba en taller de Petro Advance C.A. Se resalta en rojo el par de cilindros de levantamiento del boom (brazo de la grúa). Otros datos adicionales con respecto a la prueba están expresados en la tabla 2.2. Tabla 2.2 Datos adicionales del proceso de prueba de cilindros en taller de Petro Advance C.A. Personal requerido para la prueba Tiempo de ejecución horas aprox. [horas] 4 (Un operador, dos ayudantes, un mecánico) Montaje de cilindro 4 Prueba 24 Desmontaje de cilindro 2 Tiempo mínimo total para una prueba (el sistema no presenta desperfectos) 30 En el caso de presentarse fallas, la prueba del sistema hidráulico puede prolongarse hasta 3 días, dependiendo de las veces que tenga que repetirse el procedimiento, y del tiempo de reparación de las piezas defectuosas. 26 Con base a los datos obtenidos y al análisis del proceso, se concluyó que es necesario implementar una nueva metodología que permita agilizar el proceso de prueba de los cilindros hidráulicos. Así, se buscará disminuir los tiempos de diagnóstico de fallas, así como la cantidad de operadores en la prueba y disminuir los tiempos de entrega. La metodología propuesta en este trabajo se describe en la figura 2.5. A simple vista se aprecia la menor cantidad de operaciones involucradas en el proceso. Se reducen considerablemente los tiempos de prueba. Además, la prueba garantiza que el cilindro montado en el equipo de izamiento no tiene que ser desmontado por alguna falla, ya que ésta pudo ser previamente detectada. Para la prueba sólo se necesitan tres operadores (un mecánico, un ayudante, y un operador), permitiendo así la disminución de horas-hombre. Llegada de cilindro reparado Se iza el cilindro, se traslada a sitio de montaje Se instala en banco de pruebas: Se asegura en el asiento; se colocan mangueras Se chequea nivel de aceite en tanque, se prende STPH, el cilindro se extiende y retrae para expulsar aire PRUEBA: Se extiende el cilindro por un tiempo para determinar fugas de aceite en tapas, sellos, conexiones, empacaduras. SI ¿Se detectan fugas de aceite o salidas forzadas del eje? Se manda a reparar el cilindro (Cambio de sellos, reparación de tapas, conexiones etc.) NO Se monta en el equipo de izamiento y se prueban los otros componentes del sistema Figura 2.5 Diagrama de flujo del proceso de prueba propuesto. 27 2.4 Ingeniería Conceptual y Básica Después de plantear las necesidades del proyecto, se definieron de manera preliminar los datos de entrada para el diseño, adaptados a los requerimientos de la Compañía y a los recursos existentes. 2.4.1 Principio de funcionamiento del banco de pruebas El Banco de pruebas de cilindros hidráulicos constará de las partes siguientes: a) Unidad de Potencia Hidráulica (UPH): Cumple la función de ser el sistema de transmisión de aceite al cilindro hidráulico a probar. Consta de un tanque de aceite hidráulico, un motor diesel con una bomba acoplada, válvula direccional y todas las conexiones necesarias para su operación (válvulas, acoplamientos, mangueras, etc.). b) Tráiler: Su función es soportar y desplazar la UPH. c) Bancada: Funciona como asiento para el cilindro hidráulico. Su diseño debe ser tal que al momento de la prueba se pueda visualizar todo el cilindro, para agilizar la detección de fallas. El banco de pruebas de cilindros hidráulicos tiene como objetivo fundamental, verificar el funcionamiento del equipo. También admite la corrección en vivo de fugas de aceite que se presenten en los cilindros hidráulicos, comprobando la hermeticidad en las tapas, conexiones y sellos. La UPH, como parte aislada del banco de pruebas, tendrá otras aplicaciones que son de gran importancia para la Compañía. Se podrá usar como sistema de apoyo en casos de parada controlada de grúas por fallas en su sistema hidráulico interno, entre otras. 2.4.2 Diagrama de Tuberías e Instrumentación (P&ID) Dada la importancia de la UPH, y de la cantidad de equipos que la conforman, se procedió a construir el diagrama de tuberías e instrumentación (P&ID ó Piping & Instrumentation Diagram), para así comenzar la búsqueda de equipos necesarios en el taller según los requerimientos del sistema. 28 Figura 2.6 Diagrama P&ID de la UPH La figura 2.6 describe el funcionamiento de la UPH. Las flechas indican la dirección del flujo. Se aprecian los componentes principales: la Bomba-Motor, un cuerpo de válvulas que contiene la válvula direccional de Cuatro vía y tres posiciones o comandos, la válvula de seguridad y el tanque de aceite hidráulico. También están indicados los diámetros de las mangueras y la cantidad de válvulas, manómetros a utilizar y otros accesorios (filtro, medidor de nivel, etc.). El aceite sale del tanque a un caudal de 8gpm. (0,0005 m3/s) hacia la válvula direccional. La potencia es transmitida por una bomba hidráulica accionada por un motor diesel. Se designó una máxima presión de trabajo de la unidad de 1500psi (10342,17kPa), por recomendaciones del personal técnico del taller, basado en la prueba actual de cilindros. Antes de la válvula direccional se ha incluido una válvula de aguja “A” que regula el flujo del sistema y controla la velocidad de salida del vástago del cilindro a probar. La bomba posee internamente una válvula de alivio de presión, que al llegar a una presión de 1650psi permite el 29 paso de aceite, retornando al tanque. Se coloca el manómetro 3 para monitorear la presión en la línea de alivio. La presión de trabajo del sistema se indica en el manómetro 1 de la figura 2.6. Cabe resaltar que la presión es regulada, por la válvula de alivio de la bomba, y según la carga que se le aplique al sistema debido al peso del cilindro y al tiempo de apertura de la válvula direccional en la fase de extensión y compresión. La válvula direccional posee tres comandos: a) Posición neutra: El flujo retorna al tanque. b) Flujo recto: El vástago se retrae hacia adentro del cilindro. c) Flujo cruzado: El vástago sale del cilindro. Las salidas de la válvula direccional hacia el cilindro están conformadas por conectores rápidos a los cuales se le colocan mangueras. Una de las salidas posee el manómetro 2 (véase fig. 2.5) para medir la presión de salida. Esto es fundamental en la prueba ya que esto es lo que permite detectar si hay fugas o algún desperfecto en el cilindro, siendo una de las maneras de detectar fallas el comparar la presión de salida hacia el cilindro con la presión de trabajo designada por el operador. En las salidas de la válvula direccional se encuentran reguladores de presión que cumplen la función de cerrar el paso de aceite cuando el cilindro no actúa. Esto para prevenir oscilaciones en el pistón del cilindro, producto de las presiones a las cuales está sometido. 2.4.3 Búsqueda y selección de equipos y partes de la UPH Para la construcción del banco de pruebas, se recibió una sugerencia por parte de la empresa, de utilizar equipos recuperados del taller. Gracias a esto, se hallaron dos de los equipos principales necesarios para el proyecto. En la figura 2.6 se aprecia la bomba modelo EATON Vickers® V210 y el cuerpo de válvulas marca Hydraulic Industries Inc., ambos recuperados de una grúa no operativa, además de un filtro con válvula de alivio marca EATON Vickers®. 30 Figura 2.7 EATON Vickers® Vane Pump V210 y cuerpo de válvulas Hydraulic Industries Inc. 2.4.4 Determinación preliminar de las condiciones de operación y dimensiones de los equipos principales del proceso. Debido a la gran variedad de aplicaciones en la que están involucrados los cilindros hidráulicos y a sus diferentes tamaños, se hace necesario establecer parámetros que establezcan rangos de operación del banco de pruebas. La dimensión de los equipos principales se realizó en base al requerimiento de los cilindros hidráulicos existentes en el taller, a los equipos seleccionados a recuperar (ver sección 2.2.3) y a lo especificado en el Diagrama de Tuberías e Instrumentación (P&ID). Uno de los equipos de mayor importancia debido a su capacidad de carga es la grúa P&H de 90 toneladas de capacidad de carga (ver Figura 2.2). Para el inicio de este proyecto, era la grúa de mayor capacidad entre los equipos de izamiento de la Compañía. Resulta útil para el proyecto calcular la presión de uno de los cilindros hidráulicos que levanta el brazo de la grúa en su carga máxima. La presión se calcula según la Ec. 2.1: P = Fx/A 2.1 31 Donde P se refiere a la presión, Fx a la carga axial que soporta el cilindro y A su superficie transversal. En base a esta fórmula, se realizó el cálculo de la presión máxima del cilindro hidráulico del brazo principal de la grúa, bajo los siguientes parámetros: a) Radio del cilindro = 6 in. b) Fuerza de izamiento = aprox. 90000kgf= 198,4klbf c) Ángulo de izamiento con respecto a la vertical = 30° (ya que es el ángulo que se utiliza para las pruebas de grúas del taller. d) Se desprecian fuerzas de corte y momentos flectores. Sólo se toma en cuenta la carga axial. La estructura rígida de las grúas garantiza, mientras se cumplan sus límites de funcionamiento, que los cilindros recibirán principalmente carga axial. Cilindro Figura 2.8 Cilindro hidráulico de brazo grúa P&H de 90 ton. Estos parámetros permiten simplificar el cálculo, ya que ahora se puede obtener las fuerzas axiales Fx para un punto N ubicado en el centro del pasador de cualquiera de los dos extremos del cilindro. La figura 2.9 muestra el DCL del punto N. 198,4klbf N 30° X Fy Fx Figura 2.9 Diagrama de cuerpo libre para obtener carga axial del cilindro de 90 toneladas. 32 La ecuación de Newton se resuelve de esta manera para el eje axial X: 198,4klbf * cos 30° - Fx = 0 2.2 Por lo cual Fx = 171,8klbf. Tomando en cuenta que el área transversal es circular, y utilizando la ecuación 2.1 se obtiene el siguiente resultado: P = (171,8klbf)/( π x 6 in2) = 1519psi Aunque el caso modelado no es el caso más crítico, este cálculo estima el orden de magnitud de las presiones reales dentro de los cilindros, si sólo se toman en cuenta las cargas estáticas. En la tabla 2.3 se especifican las condiciones de operación con las cuales se diseñará y fabricará la UPH para los fines de este proyecto. Se ha decidido probar los cilindros hasta 1500psi, en primer lugar, debido a las limitaciones de potencia en la bomba recuperada, y en segundo lugar, porque el valor tiene el mismo orden de magnitud de las presiones que efectivamente se generan dentro de los cilindros para las pruebas estáticas que se realizan en los talleres de Petro Advance C.A.. Además, es evidente que si un cilindro presenta fugas a 1500psi, debe de ser reparado de inmediato. Tabla 2.3 Condiciones de operación definidas para la UPH Presión de trabajo [psi] (bar) 600-1500 (55,16-103,42) Presión máxima permitida [psi] (bar) 1500(103,42) Caudal [gpm] (m3/s) 8 (0,0005) Capacidad mínima tanque de aceite [l] 125 2.4.4.1 Bomba y Motor En base a la búsqueda y selección de equipos recuperados, se determinaron las características preliminares del motor a utilizar. La potencia del motor se puede estimar según lo explicado en la sección 1.4.1.3. En el manual de instrucciones de la bomba se encuentran las especificaciones de 33 la bomba recuperada marca EATON Vickers® V210. Como resultado a este análisis se obtuvieron las siguientes especificaciones técnicas en la tabla 2.4: Tabla 2.4 Especificaciones técnicas de la Bomba EATON Vickers ® V210 [7] Equipo Bomba Hidráulica Tipo de Equipo Bomba de Paletas Fabricante EATON Vickers Modelo V210 Código Modelo V210-8-1C-F8-12 Velocidad Máxima [rpm] 1800 Potencia Máx. Requerida @ Velocidad Máxima[kW] (HP) 8 (10,73) Máximo Desplazamiento Geométrico [cm3/rev] (in3/rev) 45 (2.8) Máxima Presión bar [psi] @ 8 gpm 105 (1500) Esta tabla muestra que la bomba efectivamente puede trabajar en las condiciones de operación deseadas del sistema, ya que operará a presiones de hasta 1500psi. El motor debe cumplir, como mínimo, con los requerimientos de velocidad de operación y potencia de la bomba, para así lograr el caudal y las presiones de trabajo establecidas en las condiciones de operación de la UPH. Tomando en cuenta lo establecido en las condiciones de operación y utilizando la ecuación 1.6, se tiene que: Poth= P · Q · 0,000583 Donde: - P =1500psi. - Q = 8gpm. - 0,000583 es el factor de conversión para obtener resultado en unidades de hp. Sustituyendo en la ecuación 2.3 se tiene el siguiente resultado Poth= 1500psi · 8gpm · 0,000583 = 7hp. 2.3 34 Tomando en cuenta que la eficiencia total ƞe de la bomba de paletas está alrededor de un 85% para presiones cercanas a 1500psi [8], se obtiene la potencia útil, según la ecuación 1.7: Potu = 7hp / 0,85 = 8,24hp La potencia del motor se calcula a partir de la ecuación 1.8, usando un factor de seguridad Ψ igual a 1,25, se obtiene el siguiente resultado: Potm = 1,25 · 8,24hp = 10,29hp 2.4.4.2 Tanque Por la gran cantidad de equipos de izamiento en el taller, se hace necesario dimensionar el tanque tomando en cuenta los siguientes factores en (orden de importancia): a) Portabilidad a causa del peso del tanque: El volumen del tanque debe permitir que la UPH sea transportada por una persona. Una capacidad mayor a 150 litros (0,15 m 3) dificulta su transporte debido a la existencia de otros equipos en la unidad (el tanque lleno tendría un peso aproximado de 200 kg), además que su tamaño debe ser menor al tráiler, ya que va a ser desplazado por éste. b) Volumen de los cilindros de mayor longitud: Para lograr un mayor rango de pruebas y la versatilidad de la UPH, mientras mayor sea el volumen del tanque, se podrán probar cilindros de mayor longitud y diámetro. c) Forma: El tanque debe poseer una forma acorde al arreglo más idóneo de la UPH, que permita un sistema hidráulico compacto, donde las conexiones con los otros equipos queden lo más cerca posible. Una forma cúbica permite un arreglo vertical de los componentes principales del sistema hidráulico (bomba y motor anclados a la parte superior del tanque). La capacidad del tanque será de 125 litros de capacidad (ver tabla 2.3). Esto se decidió en base al tamaño de uno de los cilindros hidráulicos existentes en el taller para una grúa telescópica (marca P&H) de 90 toneladas de capacidad de carga. 35 2.4.5 Lista preliminar de válvulas, conexiones, instrumentos. En las siguientes secciones se listan los accesorios que formarán parte del banco de pruebas. 2.4.5.1. Válvulas En la tabla 2.5 se listan las válvulas a adquirir para la elaboración de la UPH. Tabla 2.5 Lista preliminar de válvulas Rango permitido de Tipo Diámetro [in] Bola 1” 0-150 2 Aguja ¾” 0-3000 1 presión [psi] Cantidad 2.4.5.2 Manómetros Se utilizarán 3 manómetros en el proyecto. Estos serán de glicerina, rosca NPT de 1/4”, con rangos de lectura de 0-5000psi. El uso de glicerina en los manómetros atenúa las posibles oscilaciones de la aguja indicadora. Estas oscilaciones se deben a posibles variaciones de la presión dentro del sistema hidráulico. 2.4.5.3 Conexiones y mangueras En las tablas 2.6 y 2.7 se listan las conexiones y mangueras a utilizar en la construcción de la UPH. Con respecto a la clase de las conexiones, el número que define la clase se refiere a la presión (en psi) para la cual fue construida la conexión. Las mangueras se seleccionaron según la presión máxima de trabajo y la disponibilidad de los proveedores. 36 Tabla 2.6 Lista preliminar de conexiones. Tipo Rosca Diámetro [in] Clase Cantidad Anillo NPT Hembra ½” 3000 2 Codo NPT Hembra 1” 3000 1 Codo NPT Hembra ¾” 3000 2 Anillo NPT Macho 1” 3000 1 “T” NPT Hembra ¾” 3000 4 Tapa NPT Hembra 2” N/A 1 Tabla 2.7 Lista preliminar de mangueras Tipo de Manguera (serie SAE) Diámetro [in] Presión máxima [psi] Distancia [m] 100R2 3/4 3100 9 100R4 1” 150 1 2.4.6 Estimación de costos En la tabla 2.8 está la estimación de costos del proyecto. Se hizo con base en las cotizaciones recibidas previamente de diferentes proveedores (ferreterías, importadoras, internet, etc.) Tabla 2.8 Estimación de Costos y Ahorro por recuperación de equipos Equipos Costo del Mercado [BsF.] Ahorro por recuperación [BsF.] Motor 2.415,33 Bomba Vickers 20V 1.400,00 1.400,00 Cuerpo de Válvulas Hydraulic Industries, Inc. 503021B Válvulas 350,00 350,00 Mangueras 600,00 Filtros 140,00 Tubos y Láminas 1.200,00 Manómetros 1.800,00 Otros Accesorios 300,00 180,00 Totales 8.769,33 1.930,00 564 37 Como se puede apreciar en la tabla 2.8, gracias a la recuperación de algunos equipos (bomba, cuerpo de válvulas, otros accesorios), se logra un ahorro de 22% en el costo total del proyecto. 2.5 Ingeniería de Detalles Una vez realizado el diseño conceptual y básico del proyecto, se procedió, previa aprobación de la Gerencia Técnica, a realizar el diseño detallado de la UPH y su tráiler. Los detalles se realizan en base a la revisión de la ingeniería básica, a fin de adecuar y actualizar el proyecto a las observaciones expresadas por la Directiva. 2.5.1 Planos de estructura de la UPH En el Apéndice A se pueden observar los planos estructurales del tanque, tráiler y soporte del motor de la UPH. Las vistas de los planos están organizadas según la norma ISO-E. También se pueden apreciar el panel de control de la UPH y el acople bomba-motor. En los planos se especifican los materiales a usar, peso, y los procedimientos de soldadura y de pintura, siendo los últimos implementados según la norma PDVSA [7]. Se utilizó el programa de diseño asistido por computadora AutoCAD® 2006. Por retrasos en la adquisición del motor y la necesidad de agilizar la realización del proyecto, se resolvió, con la directiva de la Compañía, que el diseño y la construcción del acople bombamotor se realizaría en un taller especializado (MECALARIZ, C.A.). 2.5.2 Especificaciones de equipos, materiales, obras y órdenes de compra En las siguientes secciones se describen las especificaciones del motor diesel (tabla 2.9), información acerca de los materiales de construcción del tanque y del tráiler (tabla 2.10), así como las órdenes de compra emitidas para la procura de los mismos. 38 2.5.2.1 Motor Tabla 2.9 Especificaciones del motor diesel Marca Toyama Modelo T100FS Tipo Mono-cilíndrico, 4 tiempos, inyección directa de combustible (Diesel) Refrigeración Diámetro x Carrera [mm] Refrigerado por aire 86 x 70 Cilindrada [L] Rotación nominal [rpm] 3000 0.406 3800 Potencia Nominal [KW] (HP) 5,7 (7,7) 8 (10,73) Velocidad media del pistón [m/s] 7.0 8.4 Presión Efectiva Media[kPa] (kgf/cm3) 561,6 (5.73) 543,5 (5.55) Relación del consumo de combustible [g/kW.h] (g/HP.h) <273(<201) <285(<210) Relación del Consumo de Aceite Lubricante [g/kW.h] (g/HP.h) <4.08(<3) Capacidad del tanque de combustible [L] 5,5 Cantidad de aceite lubricante Lleno [L] 1,65 Efectivo [L] 0,60 Sentido de rotación del eje Tipo de Lubricación Tipo de Arranque Sentido de las agujas del reloj, visto de frente Bomba de Aceite Manual retráctil y opcional eléctrico Peso Líquido Kg 48 2.5.2.2 Bomba Las especificaciones de la bomba se encuentran en la tabla 2.3. Se listan los parámetros importantes de su funcionamiento. 2.5.2.3 Tanque y tráiler En el apéndice A se encuentran los planos estructurales del tanque y tráiler, los cuales poseen información adicional de los materiales con que fueron construidos, las conexiones utilizadas en la construcción del tanque y otros datos adicionales. 39 2.5.2.4 Especificación de materiales y órdenes de compra Tabla 2.10 Especificación de materiales Material Tubo redondos de acero al carbono de 1¼” de diámetro Ruedas locas de 8” de diámetro Ruedas fijas de 8”de diámetro Lámina de Acero estructural estriadas de 5mm de espesor Lámina de Acero estructural lisa de 3mm de espesor Cantidad Dimensiones Unidad de Medida 3 6 Metros 2 N/A N/A 2 N/A N/A 1 1,20 x 2,40 Metros 1 1,00 x 2,00 Metros Las órdenes de compra de estos equipos y materiales se encuentran en el apéndice C. CAPÍTULO III PROCURA, CONSTRUCCIÓN Y PUESTA EN MARCHA 3.1 Mantenimiento mayor de equipos recuperados En las siguientes secciones se describe el mantenimiento realizado a los equipos recuperados (ver sección 2.4.3). 3.1.1 Bomba En la figura 3.1 se puede visualizar el resultado final del mantenimiento a la bomba. Se procedió a recuperar la bomba a través de las siguientes acciones: a) Cambio de Sellos: La bomba está equipada con o-rings (aros-sellos). Se procedió a realizar el cambio de éstos para garantizar la hermeticidad de las tapas que rodean al impulsor, evitando fugas y depósito de materia no deseada en la bomba. b) Limpieza y lubricado: Se limpiaron las partes de la bomba a través de inyección de gasoil con aire comprimido. Luego se lubricaron para su posterior armado y pintado. Figura 3.1 Bomba EATON Vickers® recuperada. 41 3.1.2 Cuerpo de válvulas A pesar que el cuerpo de válvulas posee dos válvulas diferentes, el mantenimiento aplicable a la válvula direccional y al regulador de presión (válvula de descarga) es similar: a) Desarme y lijado: Los cilindros de las válvulas son lijados para remover las rayas debidas al funcionamiento prolongado del equipo. Si se dejan estas rayas, se pueden presentar pequeñas fugas que producen variaciones irregulares de la presión de trabajo del sistema. Para esta limpieza, se usa una lija número 600, para garantizar un buen acabado. b) Cambio de Sellos: Cambio de aros-sellos en las caras que unen las válvulas. c) Limpieza y lubricado: Se limpió la carcasa del cuerpo de válvulas con inyección de gasoil con aire comprimido, y se lubricaron las partes internas (válvulas, resortes) para su posterior armado y pintado. Figura 3.2 Cuerpo de válvulas recuperado 3.2 Construcción y ensamblaje del la UPH Para la construcción del tanque y el tráiler de la UPH, se llevaron a cabo los procesos de fabricación presentes en la figura 3.3: 42 Doblado de Tubos y Láminas Soldadura Cepillado Ensamblado inicial Figura 3.3 Procesos iniciales de fabricación de la UPH Los doblados se realizaron de acuerdo a lo especificado en los planos. Se remueven las partículas de óxido presentes en las láminas de acero, especialmente en las superficies que llevarán soldadura, para garantizar que las partes soldadas no se fragilicen o tengan un mal acabado. Los procedimientos de soldadura se encuentran en el apéndice B. Estos forman parte de la norma establecida por la Compañía. 43 3.2.1 Especificaciones de pintura Para la pintura de la UPH, se utilizó la norma PDVSA [9]. Esto debido a la necesidad que tiene la Compañía de utilizar el equipo en las instalaciones de su cliente principal: Petróleos de Venezuela S.A. (PDVSA). Se utilizó la especificación 1B, descrita en la tabla 3.1. Otras observaciones de esta especificación se encuentran en la tabla 3.2. Para complementar la información dada en las tablas anteriores, se muestra el proceso de pintura en la figura 3.4. Tabla 3.1 Especificación de pintura 1B PDVSA.[9] USO MANO 1 2 3Y4 3Y4 PARA TODAS LAS ÁREAS DE LAS REFINERÍAS, UNIDADES DE CONVERSIÓN, TANQUES, ESFERAS/LÍNEAS BLQ. 23, ANILLO SUPERIOR, CORNISA Y TECHO FLOTANTE DE TANQUES. NO APLICA EN ÁREAS DE HIDRODESULFURACIÓN, TORRES DE ENFRIAMIENTO Y ZONA DE ADARO. PINTURA COLOR TIEMPO SECADO (hrs) ESPESOR SECO (mils) ZINC INORGÁNICO GRIS 12 3 FONDO EPOXI POLIAMIDA ROJO 12 2 ESMALTE EPOXI POLIAMIDA *ALUMINIO 24 2 ESMALTE POLIURETANO * BLANCO 12 2 TIPO DE LIMPIEZA SSPC-SP-5 Tabla 3.2 Observaciones adicionales especificación de pintura 1B PDVSA [9] TEMPERATURA DE APLICACIÓN MÁXIMA 200 °F (93 °C) FORMA DE APLICACIÓN RODILLO, BROCHA O PISTOLA LIMPIEZA REQUERIDA CHORRO DE ARENA SSPC-SP-5. PRECAUCIONES DE SEGURIDAD GUANTES, MÁSCARA, ETC. 44 Chorro de Arena - Zinc Inorgánico Fondo rojo epoxi poliamida Esmalte epoxi poliamida Figura 3.4 Pintura de equipos según especificación 1B Para culminar el ensamblaje, se fabricaron las mangueras, especificadas según el diagrama P&ID del sistema y según las medidas del tráiler y ubicación de los instrumentos y válvulas. Estas especificaciones se detallan en el manual de operación y servicio del banco de pruebas (apéndice D). La construcción de los paneles de la UPH se hizo según los planos mostrados en el apéndice A. El diseño se realizó en base a las medidas de los diferentes instrumentos, además de la accesibilidad que deben tener estos equipos para su manejo y lectura de datos. 45 En la figura 3.5 se visualizan los equipos principales de la UPH, como son el Motor, el cuerpo de válvulas, el panel de comando, la bomba hidráulica y el tanque hidráulico. También se indica la posición de los manómetros 1 y 2 respectivamente, la válvula de aguja “A” (ver Diagrama de instrumentación, p.28), el comando de la válvula direccional y los conectores rápidos hacia el cilindro a probar. Cuerpo de Válvulas Comando Válvula Direccional Motor Manómetros 1 y 2 Tanque Válvula “A” Bomba de paletas Conectores rápidos Figura 3.5 Esquema de UPH culminada. 3.3 Puesta en operación de la UPH Para garantizar el buen funcionamiento del sistema hidráulico al momento de la prueba de los cilindros hidráulicos, se realizaron pruebas preliminares de la unidad funcionando en modo neutro (esto es, circulando el flujo por todo el sistema sin enviar aceite al cilindro hidráulico) y en los dos modos direccionales (para un cilindro preseleccionado). Esto se realiza con el fin de verificar la ausencia de fugas, obstrucciones de flujo y otros factores que puedan afectar la operación de la UPH. En la figura 3.6 se visualiza la prueba en el momento de la salida del vástago. El cilindro presenta fugas en el cabezal inferior. Los resultados de estas pruebas se muestran en la tabla 3.3: 46 Tabla 3.3 Pruebas preliminares de la UPH Equipo Unidad de Potencia Hidráulica (UPH) Duración total 20min de operación continua Comprobación de sistemas Motor Nivel de Aceite Nivel de Combustible Arranque OK OK Se detectó una falla en el trompo del arranque manual. Se recomienda reemplazar la pieza o instalar arranque eléctrico. Observaciones El motor funcionó satisfactoriamente. No presentó ruidos extraños. Los gases de escape son los característicos del equipo. Tanque Hidráulico Nivel de Aceite Tanque lleno Presencia de fugas NO Estado del filtro Filtro nuevo, buenas condiciones. Observaciones El tanque está limpio internamente. Todas las conexiones funcionan correctamente (sin obstrucciones). Líneas y Válvulas del sistema hidráulico Mangueras (Presencia de Fugas) NO Adaptadores y reductores (Presencia de Fugas) NO Válvulas (Presencia de Fugas) SI (ver observaciones) Comandos direccionales El vástago del cilindro salió y entró sin problemas y a velocidad constante. Cabe resaltar que el cilindro presentó fugas de aceite durante y después de la prueba. Observaciones La válvula de aguja presentó fugas del lado de la descarga, debido a que uno de los reductores estaba flojo. Se corrigió el ajuste de la conexión. La válvula reguladora de presión en el cuerpo de válvulas estaba instalada en forma invertida, causando rebotes de presión y paradas abruptas de la UPH. Se corrigió el error y el sistema funcionó satisfactoriamente. Bomba Presencia de fugas NO Vibraciones NO Funcionamiento de válvula de alivio Abre a 1500psi Observaciones La bomba no presentó ruidos a pesar que operó a máxima velocidad (3000rpm), Se comprobó su operación máxima de 1500psi (a través de la lectura registrada en el manómetro 1). Instrumentos de medición Número de manómetros 2 Fugas de Glicerina SI (ver observaciones) Calibración Verificada Observaciones Se presentó una fuga de glicerina ya que la carcasa no estaba apretada lo suficiente. Se corrigió la falla. 47 Los resultados de las pruebas preliminares presentes en la tabla 3.3, determinaron que la UPH se encuentra apta para realizar las primeras pruebas con un cilindro hidráulico.. 3.4 Manual de operación y servicio Luego de la puesta en marcha de la UPH y de la definición de los parámetros de prueba, se elaboró el “Manual de Operación y Servicio” que se encuentra en el apéndice D. Este manual está conformado por las siguientes secciones: a) Precauciones de Seguridad. b) Descripción de la UPH y especificación de equipos principales. c) Puesta en operación. d) Mantenimiento. e) Servicio. 3.5 Resultados del proyecto A efectos de cumplir con los objetivos principales del proyecto, es necesario describir los resultados según los parámetros descritos en las secciones siguientes. 3.5.1 Horas de Trabajo – Costos Operativos En las pruebas preliminares se pudo observar que el tiempo de detección de desperfectos en un cilindro es de 20 minutos. Sin embargo, considerando que se deben realizar posteriores pruebas para comprobar lo observado, se establecerá que la prueba de un cilindro se hará durante 60 minutos. Para realizar la misma, sólo se requerirá de 3 personas. Es evidente que, en comparación al viejo procedimiento de pruebas de cilindros (ver tabla 2.2), se reduce significativamente el tiempo (30 veces menos) y el empleo de operadores y ayudantes (de 4 a 3), lo cual permitirá una disminución importante en los costos operativos. La cuantificación exacta de la reducción de costos quedará como recomendación para futuros trabajos que continúen este proyecto. 48 3.5.2 Diagnostico de Fallas Uno de los fines planteados para este desarrollo, es permitir la corrección “en vivo” de fugas de aceite que se presenten en los cilindros hidráulicos (ver sección 2.2.1). Esta tarea es difícil de realizar con el procedimiento de prueba utilizado hasta la fecha, sin embargo, con la UPH se cumple este objetivo. Con la construcción de la unidad, la inspección de fallas en los cilindros se hará de dos maneras: Inspección de fugas internas: Se realiza con el monitoreo de la lectura del manómetro 2 (ver Fig. 2.6) durante la prueba (el procedimiento de la prueba se detalla en el anexo D). Caídas de presión en el manómetro 2 serían causadas por fugas internas debido al desgaste en los sellos del pistón. Inspección de fugas externas: Durante la prueba, se revisa cuidadosamente el cilindro, para detectar fugas en la camisa del cilindro, las tapas o en las conexiones de las mangueras. 3.5.3 Metodología de trabajo La UPH y su Manual de Operaciones, definen un nuevo procedimiento de prueba de cilindros hidráulicos. La metodología propuesta se enmarca dentro de los procedimientos oficiales de la Compañía. Los documentos elaborados facilitarán la formación de operadores para las pruebas de cilindros. El registro de esta metodología constituye una ventaja, ya que, anteriormente, las pruebas se realizaban exclusivamente según la experiencia de los operadores de los equipos de izamiento del taller. 49 Conclusiones La UPH y el tráiler, como componentes principales del banco de pruebas de cilindros hidráulicos, cumplieron de manera exitosa su función, ya que se consiguió un equipo compacto, fácil de desplazar y que opera de manera óptima a las presiones de trabajo necesarias para una prueba sin inconvenientes de seguridad ni de operación. Se estimó que una presión de 1500psi para pruebas de cilindros hidráulicos en vacío (ver Introducción, p.2) está en el orden de magnitud de las presiones generadas en las pruebas estáticas realizadas por Petro Advance C.A. hasta la fecha. Con las pruebas a esta presión se podrá detectar inmediatamente si el cilindro tiene fallas en los sellos. Se logró cumplir con la premisa fijada por la Compañía, según la cual se debían aprovechar al máximo los recursos existentes en ella. Para la construcción de la UPH se recuperaron algunos equipos desincorporados y/o sobrantes. Se verificó la necesidad de la aplicación de la ingeniería de proyectos para cumplir con cada uno de los objetivos del trabajo. Esto permitió la finalización del proyecto dentro de los tiempos estipulados de la pasantía, sin tener contratiempos importantes. El banco desarrollado permitirá mejorar el factor de servicio a los futuros clientes de la Compañía, al optimizar los tiempos de respuesta ante reparaciones de equipos de izamiento en las instalaciones de los clientes. Se reducen de las horas de trabajo en mantenimiento. 50 Recomendaciones Entre las mejoras que pueden realizarse en el banco de pruebas, se plantea el diseño y la construcción de la bancada, la cual debe ser diseñada especialmente para cilindros hidráulicos de grandes longitudes (más de 5m). Por otra parte, para tener un mayor control al fijar las presiones de trabajo en el sistema hidráulico, se propone estudiar la relación “Presión de trabajo [psi] vs. Potencia del motor [hp]”. Esto se puede realizar estudiando la curva de potencia del motor diesel, y evaluando la proporcionalidad de la potencia con la presión de trabajo. Aunque el banco desarrollado permite identificar problemas en los sellos, las pruebas a 1500psi no garantizan que el cilindro no presentará fallas cuando esté sometido a las cargas dinámicas que sentirá durante su operación en una grúa. Como proyecto futuro, se podrá mejorar el banco a efectos de realizar pruebas en las que el cilindro hidráulico sienta fuerza entre sus dos extremos, además de la presión interna. Esto requerirá el uso de instrumentos de medición de fuerzas. Asimismo, para cumplir con este nuevo fin, habrá que estudiar la necesidad de reemplazar algunas de las partes (e.g. bomba hidráulica y motor) por otras de mayor capacidad. 51 Referencias [1] Rueda Salcedo, C. “Hidráulica Práctica”, Nueva Jersey, pp. 3,6,8 (2008) [2] Gerhart, P.; Gross, R.; Hochstein, J."Fundamentos de mecánica de fluidos", 2da. edición, Editorial Addison-Wesley Iberoamericana. EUA .1992. [3] McNickle, L.S. “Hidráulica Simplificada”, Editorial Continental, México, pp 51 – 90 (1968). [4] Harvey, C.A. Control Automático Industrial: Neumática e Hidráulica. Disponible en Internet: http://www.sapiensman.com/neumatica/mapadelsitio.htm, consultado en Julio de 2009. [5] Universidad Nacional de Ingeniería.“Sistemas Hidráulicos. Teoría de Funcionamiento”, Lima, Perú, p. 8 (2005) [6] Czekaj, D. “Aplicaciones de la ingeniería: maquinaria hidráulica en embarcaciones pesqueras pequeñas”. Food & Agriculture Org., 1988 [7] “Overhaul Manual for Vickers V200 Series Pump”. Eaton Vickers, 2002. [8] Universidad Nacional Autónoma de Nuevo León. Sistemas Hidráulicos. Disponible en Internet: http://cdigital.dgb.uanl.mx/te/1080111923/1080111923_04.pdf, consultado en Septiembre de 2009. [9] CRP Gerencia de Ingeniería de Confiabilidad. “Especificaciones de Pintura y Revestimientos”. Revisión N° 10 (2000) 52 Anexo A Planos de Estructura de la UPH 53 54 55 56 57 58 59 60 Anexo B Datos técnicos de procedimientos de soldadura 61 62 63 Anexo C Órdenes de Compra 64 65 66 67 68 Anexo D Manual de Operación y Servicio 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85