la preparación de la lechada de cal y su impacto en la eficiencia del

Anuncio

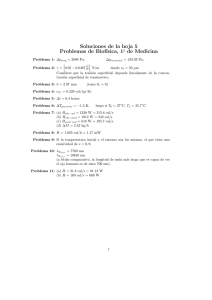

LA PREPARACIÓN DE LA LECHADA DE CAL Y SU IMPACTO EN LA EFICIENCIA DEL PROCESO DE FLOTACIÓN Y COSTO DE OPERACIÓN Mohamad Hassibi y Imman Singh Chemco Systems L. P. Technical Paper presentado en el I International Congress of Minerals Flotation – Agosto 2014 - Lima Perú RESUMEN La química superficial de la mayoría de los minerales se ve afectada por el Ph. En general la mayoría de los minerales desarrollan una carga positiva superficial en condiciones ácidas y una carga superficial negativa en condiciones alcalinas. Dado que cada mineral cambia desde una carga negativa a una carga positiva con un determinado pH, podemos modificar la atracción de los colectores de sus superficies mediante el ajuste del pH . El control del pH es muy crítico en la operación de las plantas de flotación. Un control de pH adecuado tendrá como resultado un mayor rendimiento de productos, reducción del consumo de reactivos y reducción de costos de operación. La condición de la espuma depende directamente del pH y esta es controlada por la regulación del caudal de lechada de cal, para mantener el pH dentro del rango aceptable. En la mayoría de los sistemas de flotación de sulfuros, el pH se controla mediante la regulación del caudal de lechada de cal (hidróxido de calcio) en el proceso. Es muy importante tener una lechada de cal de buena calidad y consistente, para tener en el proceso de flotación, un adecuado control del pH. La calidad de la lechada de cal [Ca(OH)2] depende de su proceso de preparación y de los parámetros del proceso de hidratación tales como la relación agua/cal, la temperatura de apagado y la relación de agitación. Un adecuado proceso de preparación de lechada de cal, producirá un incremento en el área superficial de las partículas y creará una distribución uniforme de partículas. Esto tendrá como resultado una mayor reactividad y una menor relación de sedimentación, que las lechadas de cal producidas por ahogamiento (Drowning). 1 El pH juega un rol muy importante en el proceso de flotación. A pH inferior, los Xantatos se descompone a su reactantes. También la superficie química de la mayoría de los minerales se ve afectada por el pH. La mayoría de los minerales desarrollan una carga positiva superficial en condiciones ácidas y una carga negativa en condiciones alcalinas. Dado los cambios de cada mineral de cargado negativamente a cargado positivamente en un determinado pH, podemos manejar la atracción de los colectores de sus superficies por ajustes del pH. La adsorción de los iones de xantato de la superficie del mineral es también una función del pH. INTRODUCCIÓN El efecto del pH en la espuma de flotación es bien conocido; el pH controla los reactivos o productos químicos como el hidróxido de calcio que también actúan como modificadores. El Ph tiene efectos muy complejos sobre el proceso de flotación, en particular la forma en que cambia la adsorción de cada colector sobre la superficie del mineral. Por lo tanto, es posible manejar la atracción de los colectores a las superficies minerales por control del pH . Cuando Ca(OH)2 se disuelve, aporta iones de calcio, que adsorben sobre las superficies minerales. También es un álcali fuerte, por tanto, es el más ampliamente utilizado en el control del proceso de flotación de sulfuros. Es de primordial que una alta calidad y una densidad uniforme de la lechada de cal, sea requerida para un adecuado control del proceso de flotación El Control de pH es muy crítico en la planta de flotación, el control adecuado del pH dará como resultado: • • • . TEXTO. . Incrementa la producción Reduce el consumo de reactivos Reduce el costo de operación La flotación de espuma, es uno de los métodos mas utilizados de separación de minerales. También es una de las formas más sencillas, y método económico para separar y concentrar elementos valiosos del mineral. Este proceso depende de la natural hidrofobicidad del mineral. Cuando se burbujea aire a través de la pulpa, los minerales hidrofóbicos se adherirán a las burbujas de aire y alcanzarán la superficie formando la espuma, entonces esta espuma es retirada para su tratamiento posterior. En la mayoría de los sistemas de flotación de sulfuros, el pH se controla mediante la adición de hidróxido de calcio (modificador) en el proceso. Debido a que la medición de pH es logarítmica, por su naturaleza, una unidad de cambio en el pH, causa diez cambios en la carga (concentración de iones). Es muy importante tener una buena calidad y una densidad consistente de lechada de cal, para tener un adecuado control del pH en el proceso de flotación. En la flotación de minerales sulfurados la eficiencia del proceso es controlada principalmente, mediante la adición de determinados productos químicos, conocidos como "colectores" y por el control del pH (modificadores). Los colectores se agregan para aumentar la hidrofobicidad de los minerales. Los colectores son compuestos orgánicos minerales que hacen que determinados minerales hidrófugos seleccionados, repelan el agua por la adsorción de moléculas o iones de la superficie del mineral. Esto reduce la estabilidad de la capa hidratada, separando la superficie mineral desde la burbuja de aire a la burbuja hasta un nivel tal que el acoplamiento de las partículas a la burbuja puede ser hecha en contacto (1). Los Xantatos son los Colectores más comunes usados en la recuperación de sulfuros de metal Varios factores afectan el funcionamiento apropiado del sistema de control de pH, los mayores factores son: • • • • • Capacidad de Reactividad/Neutralización de la lechada de cal [(Ca(OH)2] Densidad de la lechada de cal [(Ca(OH)2] Disponibilidad del sistema de alimentación de Ca(OH)2 para suministrar la demanda con rapidez. Mediciones fiable del pH Capacidad del sistema de flotación y diseño del mezclador La reactividad y la densidad son los dos problemas principales que afectan el funcionamiento del sistema día a día. Los otros problemas son principalmente el sistema de 2 diseño, los que deben ser considerados durante la fase de diseño. Los factores que afectan la Reactividad/ Neutralización del Hidróxido de Calcio son: • • • calcinación tendrán diferentes contenidos de calor. Estas son clasificadas generalmente como cal de alta reactividad, cal de reactividad media y cal de reactividad baja Calidad de la Cal (CaO) Proceso de Apagado Manejo y Almacenamiento de la lechada de cal Asumiendo que necesitamos una Temperatura de Apagado de 76.7 °C (170 °F), necesitaremos que el agua de entrada para el proceso de apagado tenga: Calidad de la Cal • Los tres factores principales que determinan la calidad del CaO son: el porcentaje de CaO disponible vs CaO contenido; las partículas de cal suave o quemada (Soft or Hard Burnt); y la cantidad de cal con apagado aéreo. Las impurezas y el bajo contenido de CaO, reduce la eficiencia por tonelada de cal usada. El CaO producido con Carbonato de Calcio de diferentes composiciones y su método de • • 1.7°C (35°F) para una Cal de Alta Reactividad 10°C (50°F) para una Cal de Reactividad Media 21.1°C (70°F) para una cal de reactividad baja El calor contenido de estos tipos de cal están indicados en el gráfico o carta de la figura N° 1 Fig. 1 Contenido de calor de varios tipos de Cal 3 Proceso de Apagado La temperatura de Apagado puede ser mantenida, controlando la temperatura de entrada del agua de proceso que ingresa al Apagador, o controlando la relación Agua : CaO. Una agitación apropiada en la lechada de cal durante el proceso de apagado es también muy importante. Un mezclador bien diseñado, puede asegurar una agitación vigorosa y continua durante todo el tiempo de la preparación de la lechada. Esto permite que el sistema mantenga una mezcla homogénea dentro del Apagador (slaker), rompiendo trozos sólidos de finos aglomerados y mejorando la transferencia másica y calor. Esto evitará el sobrecalentamiento localizado, lo que hace disminuir la reactividad de la cal. Esto también permite al sistema mantener una mayor uniformidad de temperatura alta durante el proceso de Apagado. Muy poca o una baja agitación tendrá como resultado una desigual distribución de temperatura dentro de la cámara del Apagador (slaker) generando puntos calientes y puntos fríos. El “Apagado” (Slaking), es el proceso de hidratación, en el cual un exceso de agua es utilizado para hidratar el CaO y dan como resultado una forma de lechada. CaO + H2O ► Ca(OH)2 + Calor (1) El proceso de Apagado afecta el área superficial de las partículas de hidróxido de calcio formado y esta área superficial determina la relación de reacción. Cuanto mayor es el área superficial esta se correlaciona con una mayor capacidad y eficiencia. Es primordial una alta área superficial ya que el Ca (OH)2 se debe disolver para formar los iones hidroxilos antes de la reacción. Esta ionización tiene lugar sólo en la interfaz de la solución de partículas (2). Una mayor área superficial, dará como resultado un menor consumo cal cuando se compara con lechada de cal con menor área superficial o mayor tamaño de las partículas. Los puntos calientes resultan al apagar con temperatura por encima de los 100 °C (212°F). El apagar a estas temperaturas se traduce en la generación de cristales hexagonales(5) de gran tamaño y reducida área superficial. Los factores que influyen en el proceso de apagado y que afectan el área superficial de los cristales formados, es la relación de CaO : Agua que se utiliza para el Apagado y de la temperatura del Apagado. Las investigaciones han demostrado que el exceso de agua de apagado, tendrá como resultado un mayor tamaño de las partículas de hidratos (4). Una lechada de cal correctamente apagada, debe ser enfriada por debajo de los 48,5 °C (120 °F) para evitar la aglomeración de cristales de hidrato con otras partículas finas de hidratos. La hidratación del CaO es una reacción química exotérmica, La aglomeración de partículas finas de hidratos, reduce el área superficial; por lo tanto el tiempo de permanencia en un Apagador (slaker) tiene que estar optimizado para el tipo de cal a usar y la calidad del agua .de apagado. 1 lb CaO genera aprox. 480 BTU de calor Adicionar exceso de agua puede resultar en una caída de la temperatura de apagado. Dado que la temperatura es uno de los factores más importantes que afectan el área superficial específica, es esencial el control de la temperatura para una calidad uniforme del producto (3) Un análisis de la distribución del tamaño de partículas de cal correctamente apagada se muestra a continuación en la Fig 2. 4 Fig. 2 Análisis de distribución de tamaño de partículas de una cal apagada 5 Fig. 3 Análisis de distribución de tamaño de partículas de una cal apagada por ahogamiento (Drowned) Dos pruebas de Apagado de Cal fueron hechas utilizando la misma cal y la misma agua El incremento de temperatura fue de 52.9°C (127.2°F). La segunda prueba muestra un incremento en la temperatura de 4.2°C (39.6°F) cuando es comparada con la Prueba “A” En la Prueba “A”, el agua de apagado inicial fue calentada a 24.9°C (76.8°F) y el incremento de temperatura fue de 48°C (118.4°F), lo que indicaba que era una cal de alta reactividad. La Prueba “B”, fue realizado con la misma cal y con la temperatura inicial del agua de 35.2°C (95.3°F). La muestra de cal fue usada de acuerdo al método ASTM C110. La cal fue pulverizada a un tamaño sobre malla 6 (3.35 mm),.100 gramos de cal fue apagada con 400 ml de agua durante 15 minutos. 6 Fig 4 Tasa de Apagado de Cal Viva – Test A 7 Fig 5 Tasa de Apagado de Cal Viva – Test B La prueba anterior demuestra que con el apagado de cal a temperatura superior al tamaño de las partículas de hidratación es reducido, por lo tanto la superficie específica del hidrato es incrementada, lo que se traducirá en una mayor eficiencia de neutralización y, por tanto, una reducción de consumo cal A pesar de que el aumento de la temperatura no fue grande, el impacto sobre el tamaño de las partículas fue notable. El gráfico "C" muestra el tamaño de las partículas de la hidratación de las partículas de las pruebas "A" y "B". El tamaño de partícula D50, de la prueba "A" fue 10,24 µm y el D50 para la prueba "B" fue 8,32 µm. 8 Fig. 6 Efecto de la Temperatura en el Agua de Apagado – Test C1 9 Fig. 7 Efecto de la Temperatura en el Agua de Apagado – Test C2 10 Almacenamiento y Manejo lechada de Cal - Ca(OH)2 de CONCLUSION la En la mayoría de los sistemas de flotación de sulfuros el Ph se controla mediante la regulación del flujo de hidróxido de calcio en el proceso Hidróxido de calcio no deben estar expuestos a una atmósfera alta en CO2. Altas cantidades de CO2 causará la carbonatación espontánea del hidróxido de calcio (6), en suspensión Ca(OH)2 + CO2 ►CaCO3 + H2O Es muy importante tener una buena consistencia y calidad de la lechada de cal, para tener una apropiado control del pH en el proceso de flotación. (2) La solubilidad de Ca(OH)2 en el agua es muy baja y los cristales del hidrato están suspendidos. Una buena y apropiada agitación en el estanque de almacenamiento evitará la formación de aglomerados y decantaciones. La velocidad de flujo debe ser alta para prevenir cualquier deposito en las cañerías La Calidad del Ca(OH)2, depende del proceso de apagado y los parámetros de la hidratación, tales como la relación Agua:Cal, la Temperatura de Apagado y la Relación de agitación. Un proceso apropiado de Apagado de Cal, producirá un incremento en el área superficial y creará una distribución de partículas uniformes, lo que dará como resultado una lechada de cal de alta reactividad, menor consumo de cal, y una lenta relación de sedimentación (precipitación) que la lechada de cal producida por el sistema de ahogamiento “Drowning La consistencia y/o de densidad de la lechada de cal debe ser una constante para el apropiado control del pH. Variaciones en la densidad de la mezcla alterará el pH y el lazo de control nunca será capaz de alcanzar un estado estable. Esto tendrá como resultado que el lazo de control oscilará, lo que a su vez dará lugar a una sobrealimentación o una subalimentación de cal El Apagador (slaker) debe ser diseñado para mantener una producción con la temperatura constante entre 76,6 °C a 82,3 °C (170 °F a 180 °F) y producir una lechada de cal con una densidad constante de 1.15 (20% de sólidos). Para alcanzar esto, el CaO y el agua deben ser adicionados en una relación constante y la temperatura de entrada del agua de apagado, debe ser controlada para mantener la temperatura de apagado deseada. Aún más, para compensar la variación de la cal a granel y las variaciones de la densidad volumétrica en el alimentación de cal, el alimentador de cal debe ser un alimentador galvanométrico con una precisión de ± 0,05%. Un monitor de densidad de lechada de cal se utiliza para medir la densidad y el control de la relación, para mantener la densidad deseada de la lechada de cal. 11 REFERENCIAS (1) Mineral Processing Technology, B.A. Wills, 3rd Ed. 1984. (2) Acid Neutralization with Lime for Environmental Control and Manufacturing Processes, C. J. Lewis and R. S. Boynton. Bulletin 216. National Lime Association (3) An Overview of Lime Slaking and Factors that affect the Process – Rev1, M. Hassibi. Chemco Systems, L.P. February 2009 (4) Factors Affecting Quick lime Consumption in Dry FGD, M. Hassibi. Chemco Systems L.P. (5) Practical Lime Slaking, E.F. Hively. Alis Mineral System, Grinding Division (6) Mineral Trapping of CO2 via Oil Shale Ash Aqueous Carbonation, M. Uibu and R. Kuusik. 2009a F 12