Aquasart PS (1,0 μm)

Anuncio

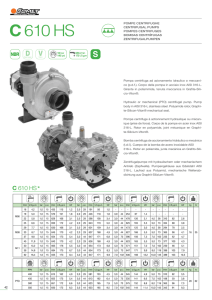

82034-538-89 Aquasart PS (1,0 μm) Gebrauchsanleitung für Filterkerzen der Bauform 250, 500, 750 und 1000 mm Standardkerzen 541 24A# Legende: = Adapter 25, 28 # = Bauhöhe 1 = 250 mm 2 = 500 mm 3 = 750 mm 4 = 1000 mm 1. Kennzeichnung Auf der Rückstausicherung der Filterkerze sind der Name der Filterkerze, Porengröße, Chargennummer und die fortlaufende Kerzennummer eingeprägt. Diese Daten sind identisch mit den Angaben auf dem Etikett des Kunststoffbeutels und der Umverpackung, wo neben Typenbezeichnung, Porengröße und Chargennummer auch die Bestellnummer angegeben ist. 2. Einbau der Filterkerze – Aufschneiden des Kunststoffbeutels am unteren Ende (an der O-Ring Seite der Filterkerze). – Der Kunststoffbeutel verbleibt beim Einsetzen als Schutz auf der Filterkerze und wird erst danach entfernt. – Anfeuchten der O-Ringe mit Wasser (oder mit dem zu filtrierenden Medium) – Die Filterkerze mit der O-Ring Seite durch leichte Drehung in den Gehäuseboden einsetzen, dabei die Filterkerze am unteren und oberen Teil anfassen. 3. Spülung | Benetzung (in Filtrationsrichtung mit vorfiltriertem Wasser) – Das Filterkerzengehäuse mit Wasser füllen. Erst jetzt das Entlüftungsventil am Eingangsmanometer öffnen bis Wasser am Ventil austritt. – Das Filtratauslaufventil öffnen. – bei einem Differenzdruck von 0,3 bar 5 min. spülen. 4. Sterilisation (in Filtrationsrichtung) – Das Filterkerzengehäuse entleeren. Die Entleerungszeit kann durch Leerdrücken mit öl- und wasserfreier Druckluft (max. Δp = 0,3 bar) verkürzt werden. Das Wasser wird filtratseitig über Probenahme | Prüfventil oder Vorlaufventil abgelassen. – Sämtliche Ventile am Filterkerzengehäuse etwas öffnen. – Die Filterkerzen nur im vollständig benetzten Zustand sterilisieren. a) Dampf: (Niederdrucksattdampf) max. 1 bar, 121°C, max. Δp = 0,5 bar Sterilisationszeit: 30 min. nach Dampfaustritt am Filterausgang b) Heißwasser: Temperatur: 85 bis 90°C am Gehäuseauslauf Sterilisationszeit: 30 min. nach Erreichen der Sterilisationstemperatur (Hinweis: Wasser im Kreislauf führen zur Energieersparnis). Fließgeschwindigkeit ca. 500 l/h pro 750 mm Kerze. – Unmittelbar vor dem Sterilisationsende alle nachgenannten Ventile (Ventile in der Hauptleitung, am Ein- und Ausgang, Vorlaufventil, Prüfventil, Probenahmeventil) schließen und Dampf| Heißwasser eingangsseitig abstellen. – Um bei Abkühlung ein Kondensationsvakuum im Gehäuse zu vermeiden, was möglicherweise eine Beschädigung der Filterkerzen zur Folge haben könnte, beaufschlagen Sie das geschlossene Gehäuse mit 0,5 bar Druckluft. – Bei Heißwassersterilisation entleeren Sie das Gehäuse zuerst mit 0,3 bar Druckluft über das Vorlaufventil und erhöhen anschließend den Druck im Gehäuse auf 0,5 bar. – Bei sofortiger Inbetriebnahme das System langsam mit Kaltwasser abkühlen. Dabei müssen Druckschläge vermieden werden und der anliegende Differenzdruck darf 0,3 bar nicht übersteigen. Beim Kaltfahren das Entlüftungsventil leicht geöffnet lassen. Das System ist abgekühlt, wenn das austretende Wasser und der Gehäusedom ebenfalls kalt sind 5. Integritätstest (Manuelle Durchführung) Wir empfehlen vor und nach jeder Abfüllung einen Integritätstest durchzuführen, um eine einwandfreie Funktionsfähigkeit der Filterkerzen zu gewährleisten. – Vor dem Integritätstest ist sicherzustellen, dass das Gehäuse und die Filterkerzen auf Umgebungstemperatur abgekühlt wurden. – Auf der Filtratseite das Prüfventil öffnen bzw. das Vorlaufventil zum Füller öffnen. – Das Filterkerzengehäuse in Filtrationsrichtung mit 0,3 bar Druck beaufschlagen (z.B. mit Luft, Stickstoff); dabei wird filtratseitig das Wasser im Filterkerzengehäuse über das Prüfventil herausgedrückt. Die Restentleerung erfolgt über das Ablassventil. – Das Filterkerzengehäuse langsam bis zum Prüfdruck von 2,5 bar beaufschlagen und das Gasventil schliessen. Für eine Dauer von 5 min. (Stabilisierungsphase) warten. Gegebenenfalls muss der Druck wieder auf obigen Wert einreguliert werden. – Druckzufuhr sperren. – Testzeit danach 10 min. – Der maximal zulässige Druckabfall ist in Abhängigkeit vom Volumen des Filtergehäuses und dessen Installation über folgende Formel zu berechnen: Δp = Max. D + n + h + t + patm Vin Δp: Druckabfall (mbar) Max. D: max. erlaubte Diffusion = 21 ml/10“-Element*min n: Anzahl Kerzen h: Bauhöhe der Kerzen t: Testzeit patm: Atmosphärendruck (mbar) Vin: Eingangsvolumen (ml) – Die Durchführung des Tests erfordert die Dichtigkeit der eingangsseitigen Anschlüsse wie Ventile, Manometer, usw. Besteht das Filtersystem den Integritätstest, ist die einwandfreie Funktion der Filterkerzen gewährleistet. – Sollte innerhalb der Testzeit der eingestellte Druckwert am Manometer mehr als erlaubt abfallen, ist entweder das Filtersystem undicht oder es hat keine ausreichende Spülung |Benetzung der Filterkerzen stattgefunden. Dann Druckzufuhr sperren und das Filterkerzengehäuse entlüften und nochmals eine Benetzung gemäß Punkt 3 durchführen. – Sollte der Test wiederum nicht bestanden werden, beachten Sie bitte folgendes: – Systemleckagen können an Eingangs- /Ausgangsventil, an Manometer |Entlüftungseinheit oder am Dichtring des Gehäusedoms auftreten. Bitte überprüfen Sie diese Stellen bei angelegtem Testdruck. – Beachten Sie bitte den korrekten Sitz der Kerzen, evtl. hat sich beim Einbau ein Dichtring aus der Adapternut verschoben. – Lässt sich keine Schwachstelle ausfindig machen, sollen die Kerzen entweder mit einem Einzelgehäuse, oder falls nicht vorhanden mit einem Back-Pressure-Test, einzeln getestet werden. Hilfestellung können Sie vom zuständigen Außendienstmitarbeiter oder direkt aus Göttingen bekommen. – Zur vereinfachten Testdurchführung, sowie zur automatischen Protokollierung der Testergebisse, bietet sich der Einsatz eines Sartocheck Integritätstestgerätes an. Weitere Informationen entnehmen Sie bitte den entsprechenden Aufstellungs- und Bedienungsanleitungen für Sartocheck Junior. – Sollte sich der Druckabfallwert bei zwei aufeinander folgenden Integritätstests innerhalb des zulässigen Grenzwertes sprunghaft erhöhen, (d. h. eine Veränderung des Messwertes um min. 50% gegenüber der vorangegangenen Messung) könnte eine Systemundichtigkeit oder auch ein Defekt an einzelnen Filterkerzen vorliegen. In diesem Fall ist zunächst eine Wiederholungsmessung nach vorangegangener Benetzung durchzuführen. Sollte sich das Ergebnis bestätigen, empfehlen wir die Ursache für den erhöhten Druckabfall zu ermitteln. (Systemdichtigkeit überprüfen bzw. Einzeltest der Kerzen). 6. Filtrieren Nach bestandenem Integritätstest kann das Filtersystem in Betrieb genommen werden. Zur Ausnutzung der vollen Filterfläche muss das Gehäuse zu Beginn der Filtration vollständig entlüftet werden. Dazu das Entlüftungsventil leicht öffnen, bis das Wasser austritt. 7. Stillstände bis 6 Wochen – Die Filterkerzen wie in Punkt 4 beschrieben sterilisieren und das Gehäuse unter einem Druck von 0,5–1 bar stehen lassen. – Alternativ können die Kerzen nach dem Sterilisieren bei 80°C getrocknet werden. Wenn die Kerzen vollständig trocken sind, können sie bis zum nächsten Einsatz im Beutel an einem keimarmen Ort aufbewahrt werden. 8. Stillstände länger als 6 Wochen – Filterkerzen entsprechend Punkt 4 sterilisieren. – Das Filterkerzengehäuse mit einer Konservierungslösung füllen oder die Filterkerzen außerhalb des Gehäuses in einem entsprechenden Behältnis mit Konservierungsmittel nass konservieren. Zur Vermeidung von Bakterienwachstum werden folgende Konservierungsmittel und Konzentrationen empfohlen: Schwefelige Säure: 0,2% Ethanol: 20% Ultrasil 200: 1% Ultrasil 91: 2% NaOH: 0,5% – Alternativ können die Kerzen nach dem Sterilisieren bei 80°C getrocknet werden. Wenn die Kerzen vollständig trocken sind, können sie bis zum nächsten Einsatz im Beutel an einem keimarmen Ort aufbewahrt werden. 9. Druckbelastbarkeit der Filterkerzen in Fließrichtung Differenzdruck in Abhängigkeit von der Temperatur. – 20°C: 5 bar – 80°C: 2 bar – 85°C < T < 95°C: 1,5 bar 10. Filterkerzen sind erschöpft – Wenn der max. Differenzdruck erreicht ist, bzw. wenn auch durch Regenerierung der Fillterkerzen die Durchflussleistung nicht verbessert werden kann. – Bei einem Differenzdruck von über 2,5 bar kann in der Regel von einer Verblockung der Filterkerzen ausgegangen werden. 11. Hinweis – alle zu filtrierenden Medien sollten durch einen geeigneten Vorfilter bereits partikelfiltriert sein (auch Dampf), um die Einsatzdauer der Aquasart PS (1.0 μm) entsprechend zu verlängern. 12. Anwendungstechnische Beratung Spezielle Fragen beantwortet Ihnen unsere Abteilung Prozessfiltration. Telefon +49.551.308.3381 Telefax +49.551.308.3681 13. Rücksendung gebrauchter Filterelemente Wenn benutzte Filterelemente zu Untersuchungszwecken an Sartorius Stedim Biotech zurückgeschickt werden, muss sichergestellt sein, dass diese einwandfrei sterilisiert und dekontaminiert wurden. Dies muss in der erforderlichen Rücksendungsanzeige, die von Ihrem Sartorius Stedim Biotech-Vertreter angefordert werden kann, bescheinigt werden. Ansonsten ist eine Bearbeitung laut den Bestimmungen des Arbeitsplatzschutzgesetzes nicht möglich. 14. Haftung Sartorius Stedim Biotech kann keine Haftung für Fehler | Schäden übernehmen, die durch unsachgemäße Behandlung der Aquasart-Filterelemente aufgetreten sind. Eine unsachgemäße Behandlung liegt insbesondere bei Nichteinhaltung der Gebrauchsanleitung vor. Im Interesse der Weiterentwicklung von Sartorius Stedim Biotech Produkten behalten wir uns Konstruktionsänderungen vor. Sartorius Stedim Biotech GmbH August-Spindler-Strasse 11 37079 Goettingen, Germany www.sartorius-stedim.com Specifications subject to change without notice. Printed and copyrighted by Sartorius Stedim Biotech GmbH · W409.07 Publication No.: SGK6049-p09101 82034-538-89 Aquasart PS (1.0 μm) Directions for Use of 10”, 20”, 30” and 40” Filter Cartridges Standard Cartridges 541 24A# Key to symbols: = adapter code 25, 28 # = Height 1 = 10” (250 mm) 2 = 20” (500 mm) 3 = 30” (750 mm) 4 = 40” (1,000 mm) 1. Labeling The name of the cartridge, pore size, lot number and the consecutive cartridge number are imprinted on the back pressure screen of each filter cartridge. These specifications are identical to those on the labeling of the plastic bag and the box. The order number is additionally shown on the label. 2. Installing a Filter Cartridge – Cut open the plastic bag at the O-ring end of the filter cartridge. – Slide up the open end of the bag to expose the O-ring adapter, but do not remove the bag until you have completely installed the filter cartridge. The bag protects the cartridge from becoming soiled during installation. – Wet the O-rings with water or with the liquid to be filtered. – Hold the filter cartridge at both ends and insert the O-ring end into the housing base by slightly turning the cartridge. – Remove the plastic bag. Repeat the steps above for each cartridge to be installed. 3. Flushing | Wetting (with Prefiltered Water in the Direction of Filtration) – Fill the filter cartridge housing with water first. Then open the vent valve at the inlet pressure gauge and keep it open until water escapes from the valve. – Open the filtrate drain valve. – Flush the filter cartridge housing at a differential pressure of 0.3 bar or 4.4 psi for 5 min. 4. Sterilization (in the Direction of Filtration) – Drain the filter cartridge housing. You can reduce the drainage time by pumping oil- and water-free compressed air (max. Δp = 0.3 bar or 4 psi) into the housing. Drain off the water on the downstream side through the sampling | test valve or the mix zone valve. – Slightly open all valves on the filter cartridge housing. – Completely wet the filter cartridges before you sterilize them inside the housing. – Sterilize the cartridges using either of the following: a) Steam: Low-pressure steam: 1 bar or 15 psi max. at 121°C (max. Δp = 0.5 bar or 7 psi) Sterilization time: 30 min. once steam escapes from the filter outlet b) Hot water: Temperature: 85 to 90°C at the drain valve on the cartridge housing Sterilization time: 30 min. after the sterilization temperature has been attained (please note that you will save energy if you recirculate this water). Flow rate: approx. 500 l/h per 30” cartridge – Immediately before the end of sterilization, close all valves listed in parentheses (valves in the main piping, at the inlet and outlet, mix zone valve, test| sampling valve). In addition, shut off the steam or hot water supply on the upstream side. – Vacuum due to condensation inside the housing may damage the filter cartridges. To prevent vacuum from resulting, pressurize the closed cartridge housing using 0.5 bar or 7 psi of compressed air. If you have used the hot-water sterilization method, drain the housing with 0.3 bar or 4 psi of compressed air via the mix zone valve first, then increase the pressure inside the housing to 0.5 bar or 7 psi. – If you need to start up your filtration system immediately after sterilization, cool it by slowly pumping cold water into the housing with the vent valve slightly open. In the process, prevent pulsation and make sure that the differential pressure does not exceed 0.3 bar or 7 psi. When the water flowing from the outlet and the housing bell are cold, the system has been sufficiently cooled. 5. Integrity Testing We recommend performing an integrity test before and after each filling operation to ensure that the filter cartridges will function correctly. – Please ensure that the housing and the filter cartridges have cooled down to the ambient temperature before performing an integrity test. – Open the test valve on the downstream filtrate side or the mix zone valve upstream of the filler. – Apply pressure to the filter cartridge housing in the direction of filtration using 0.3 bar or 4 psi of compressed air or nitrogen, for example. In the process, the pressure causes the water inside the filter cartridge housing to be drained from the test valve. Open the drain valve to drain off any residual water from this valve. – Slowly apply pressure to the filter cartridge housing up to a test pressure of 2.5 bar (approx. 37 psi); then close the gas inlet valve. Wait 5 min. for the stabilization phase to be completed. If necessary, you may need to readjust the pressure to the amount specified above. – Shut off the pressure supply. – Afterwards, the integrity test takes 10 minutes. – Use the following formulas to calculate the maximum permissible pressure drop as a function of the filter housing volume and its installation: Δp = Max. D + n + h + t + patm Vin Δp: Pressure drop (mbar) Max. D: Max. allowable diffusion = 21 ml/10” cartridge*min n: Number of cartridges h: Height of the cartridges t: Test time patm: Atmospheric pressure (mbar) Vin: Inlet volume (ml) – The upstream connections, such as the valves and pressure gauge, must be completely leak-tight to perform the integrity test. If the filter cartridge system passes the integrity test, the filter cartridges are guaranteed to be in perfect condition for filtration. Should the pressure reading on the pressure gauge drop by more than the allowable amount during the test time, either the filter cartridge system leaks or the filter cartridges have not been sufficiently flushed or wetted. In this case, shut off the pressure supply, vent the filter cartridge housing and rewet the cartridges as described in step 3. – If the filter cartridge system fails the integrity test again, please observe the following: System leakage can occur at the inlet or outlet valve, at the pressure gauge |venting unit or at the O-ring of the housing bell. Please check these areas when the cartridge housing is pressurized. Make sure that the cartridges are correctly installed; sometimes a gasket may have become displaced from the adapter groove during installation of a cartridge. – If you cannot find the cause of such leakage, you should test each cartridge installed a singlecartridge housing or, if this type of housing is not available, you should test each cartridge using the back pressure method. For more information on performing this test, contact your local field engineer or the Food and Beverage Unit at Sartorius Stedim Biotech in Germany. – For convenient integrity testing and for automatic recording and printouts of the test results, it is recommended to use a Sartocheck Junior Integrity Tester. For more information on using this integrity tester, refer to the Installation and Operating Instructions for Sartocheck Junior. – Should the pressure drop limit for two consecutive integrity tests show a significant increase within the allowable limits (i.e., an increase in the measured value by at least 50% compared to the previous measurement), either system leakage or defects in individual cartridges could be the cause. In this case, rewet the cartridges and repeat the test. If the results are substantiated, we recommend determining the cause of the increased pressure drop (check for system leakage or individually test the cartridges). 6. Filtration Once the cartridge housing has passed the integrity test, it is ready to use for filtration. To utilize the entire filter area, completely vent the housing at the beginning of filtration by slighting opening the vent valve. Venting is complete when water flows from the valve. 7. Downtimes Up to 6 Weeks – Sterilize the filter cartridges as directed in step 4 and leave the housing to stand under pressure at 0.5–1 bar (approx. 8 to 15 psi). – As an alternative, you can dry the cartridges at max. 80°C after sterilization. Once the cartridges have been completely dried, you can store them in a bag in a place that has a low bioburden until the next use. 8. Downtimes Longer than 6 Weeks – Sterilize the filter cartridges as directed in step 4. – Either fill the filter cartridge housing with a preservative or store the filter cartridges outside the housing in a container that is filled with a liquid preservative. The following preservatives and concentrations are recommended to prevent bacterial growth: Sulfurous Ultrasil 200: 1% acid: 0.2% NaOH: 0.5% Ethanol: 20% Ultrasil 91: 2% – As an alternative, you can dry the cartridges at max. 80°C after sterilization. Once the cartridges have been completely dried, you can store them in a bag in a place that has a low bioburden until the next use. 9. Maximum Pressure Resistance of the Filter Cartridges in the Direction of Filtration The cartridges’ maximum differential pressure as a function of the temperature is as follows: – 20°C: 5 bar or 72 psi – 80°C: 2 bar or 29 psi – 85°C < T < 95°C: 1.5 bar or 22 psi 10. Changing the Filter Cartridges The filter cartridges are spent and must be changed in the following cases: – If the maximum differential pressure has been attained or the flow rate cannot be improved even after regeneration – If the differential pressure p exceeds 2.5 bar (36 psi), you can assume that the filter cartridges are blocked. 11. Important Note – All liquids to be filtered (including steam) should already have been passed through a suitable prefilter to ensure that they are particlefree. The reason is to extend the in-service life of Aquasart PS (1.0 μm). 12. Applications Support Your local Sartorius Stedim Biotech field engineers and our Food & Beverage Unit in Germany will be happy to answer any special questions that you may have. Phone in Germany: +49.551.308.3810 Fax in Germany: +49.551.308.3681 13. Return of Used Filter Cartridges If you wish to return used filter cartridges for testing at Sartorius Stedim Biotech in Germany, make sure that you sterilize or decontaminate the cartridges first before packaging them for shipment. You must enclose a completed Return Shipment Form in every cartridge shipment. This form is available from your local Sartorius Stedim Biotech representative. Any return shipment not accompanied by this completed Form must be rejected under the German Regulations for Workplace Safety. 14. Liability Sartorius Stedim Biotech shall not assume any liability for defects or damage that result from improper handling of Aquasart PS (1.0 μm) filter cartridges. In particular, if the user does not follow these Directions for Use, the filter cartridges will be considered to have been improperly handled. In the interest of the further development of Sartorius Stedim Biotech products, we reserve the right to make changes to the specifications of these products without notice. Sartorius Stedim Biotech GmbH August-Spindler-Strasse 11 37079 Goettingen, Germany www.sartorius-stedim.com Specifications subject to change without notice. Printed and copyrighted by Sartorius Stedim Biotech GmbH · W409.07 Publication No.: SGK6049-p09101 82034-538-89 Aquasart PS (1,0 μm) Notice d’utilisation des cartouches filtrantes de 250, 500, 750 et 1000 mm Cartouches standard 541 24A# Légende : = Adaptateur 25, 28 # = Encombrement en hauteur 1 = 250 mm 2 = 500 mm 3 = 750 mm 4 = 1000 mm 1. Marquage Sur le dispositif de retenue de la cartouche filtrante sont inscrits son nom, la grosseur de pore, le numéro de lot et le numéro continu de la cartouche. Ces données sont identiques à celles indiquées sur l’étiquette du sachet en plastique et sur l’emballage où figurent également le code de type, la grosseur de pore, le numéro de lot et la référence pour la commande. 2. Installation de la cartouche filtrante – Découper le sachet en plastique à l'extrémité inférieure (du côté du joint torique de la cartouche filtrante). – Lors de l'installation, le sachet en plastique reste sur la cartouche filtrante pour la protéger et n'est retiré qu'après. – Humidifier les joints toriques avec de l'eau (ou avec le produit à filtrer). – Placer la cartouche filtrante du côté joint torique au fond du carter en tournant doucement et en maintenant la cartouche filtrante aux deux extrémités. 3. Rinçage | Mouillage (avec l'eau préfiltrée dans le sens de la filtration) – Remplir le carter des cartouches filtrantes d'eau. N'ouvrir que maintenant la vanne d’évent sur le manomètre d'entrée jusqu'à ce que l'eau sorte de la vanne. – Ouvrir la vanne de purge du produit filtré. – Rincer 5 min. à une pression différentielle de 0,3 bar. 4. Stérilisation (dans le sens de la filtration) – Purger le carter des cartouches filtrantes. La durée de la purge peut être raccourcie en utilisant de l'air comprimé exempt d'huile et d'eau (Δp max. = 0,3 bar). L'eau est évacuée côté filtrat via la vanne de soutirage, d'essai ou d'amorce. – Ouvrir légèrement toutes les vannes sur le carter. – Ne stériliser les cartouches filtrantes qu'à l'état d'humidification complète. a) Vapeur : (Vapeur saturée basse pression) max. 1 bar, 121°C, Δp max. = 0,5 bar Durée de stérilisation : 30 min. après l'évacuation de la vapeur de la sortie du filtre b) Eau chaude : Température : de 85 à 90°C à la sortie du carter Durée de stérilisation : 30 min. après l’obtention de la température de stérilisation (remarque : pour économiser de l’énergie, faire recirculer l’eau). Débit d’environ 500 l/h par cartouche de 750 mm. – Juste avant la fin de la stérilisation, couper toutes les vannes suivantes (vannes de la conduite principale, d'entrée et de sortie, vanne d'amorce, d'essai, de soutirage) et couper l’arrivée de vapeur | d'eau chaude. – Pour éviter la création de vide de condensation dans le carter lors du refroidissement, ce qui risquerait d'endommager les cartouches filtrantes, injecter de l'air comprimé à 0,5 bar dans le carter fermé. – Lors de la stérilisation à l'eau chaude, commencer par purger le carter à l'air comprimé à 0,3 bar via la vanne d'amorce puis faire monter la pression à 0,5 bar dans le carter. – En cas de mise en service immédiate, refroidir lentement le système à l'eau froide. Veiller alors à éviter les chocs de pression et à ce que la pression différentielle ne dépasse pas 0,3 bar. Pour une mise en service à froid, ouvrir légèrement la vanne d’évent. Le système est refroidi lorsque l'eau évacuée et la cloche du carter sont froids. 5. Test d'intégrité (exécution manuelle) Nous conseillons d'effectuer un test d'intégrité avant et après chaque remplissage, afin de garantir un parfait fonctionnement des cartouches filtrantes. – Avant le test d'intégrité, s'assurer que le carter et les cartouches filtrantes sont refroidis à température ambiante. – Du côté filtrat, ouvrir la vanne d'essai ou la vanne d'amorce vers l'installation de remplissage. – Injecter une pression (d'air, d'azote par exemple) de 0,3 bar dans le carter des cartouches filtrantes dans le sens de la filtration ; du côté filtrat, l'eau dans le carter des cartouches filtrantes est alors évacuée via la vanne d'essai. Le reste d’eau est évacué via la vanne de purge. – Mettre le carter des cartouches filtrantes sous pression jusqu'à l'obtention d'une pression d'essai de 2,5 bar et fermer la vanne de gaz. Attendre 5 min. (phase de stabilisation). Réajuster si nécessaire la pression à la valeur mentionnée ci-dessus. – Couper l'arrivée de pression. – Ensuite, le test dure 10 min. – Utiliser la formule suivante pour calculer la chute de pression maximale autorisée en fonction du volume du carter de filtration et de son installation : Δp = Max. D + n + h + t + patm Vin Δp : Chute de pression (mbar) Max. D : Diffusion max. admise = 21 ml/10”-cartouche*min n: Nombre de cartouches h: Encombrement en hauteur des cartouches t: Durée du test patm : Pression atmosphérique (mbar) Vin : Volume d'entrée (ml) – Pour effectuer le test, les raccords du côté de l'entrée, comme les vannes et le manomètre, doivent être étanches. Si le système de filtration réussi le test d'intégrité, le parfait fonctionnement des cartouches filtrantes est garanti. – Si lors du test, la pression relevée sur le manomètre chute de plus de la valeur admissible, c'est que le système de filtration fuit ou que les cartouches filtrantes n’ont pas été suffisamment rincées|mouillées. Fermer alors l'arrivée de pression, purger le carter des cartouches filtrantes et effectuer de nouveau le mouillage comme décrit au point 3. – Si le test échoue de nouveau, tenez compte des points suivants : – Des fuites du système peuvent apparaître au niveau de la vanne d'entrée |de sortie, au niveau du manomètre |de l'unité de purge ou du joint d'étanchéité de la cloche du carter. Vérifier ces zones lorqu’elles sont soumises à la pression de test ! – Vérifiez que les cartouches sont correctement positionnées, un joint d'étanchéité a peut-être glissé de la rainure du raccord lors du montage. – Si la raison de la fuite ne peut pas être identifiée, tester chaque cartouche installée avec un carter individuel ou, si ce type de carter n’est pas disponible, tester chaque cartouche en utilisant la méthode de contre-pression. Pour plus d’informations sur ce test, s'adresser au technicien d'entretien responsable ou directement au service clientèle de Göttingen. – Il est possible d'utiliser un appareil de test d'intégrité Sartocheck pour simplifier la procédure de test et pour automatiser la consignation des résultats des tests. Pour de plus amples informations, veuillez consulter la notice de montage et d’utilisation de Sartocheck Junior. – Si la valeur de chute de pression entre deux tests d'intégrité successifs augmente brusquement dans la plage des valeurs admissibles, c'est-à-dire en cas de modification de la valeur de mesure d’au moins 50% par rapport à la mesure précédente, ceci peut être dû à une fuite du système ou à un défaut sur une des cartouches filtrantes. Dans ce cas, effectuer un nouveau mouillage puis une nouvelle mesure. Si le résultat se confirme, nous conseillons de déterminer la cause de l'augmentation de la chute de pression (vérifier l'étanchéité du système ou tester chaque cartouche individuellement). 6. Filtration Une fois le test d'intégrité réussi, le système de filtration peut être mis en service. Pour utiliser la totalité de la surface de filtration, le carter doit être complètement ventilé au début de la filtration. Pour ce faire, ouvrir légèrement la vanne d’évent jusqu'à ce que l'eau sorte. 7. Arrêts de 6 semaines maximum – Stériliser les cartouches filtrantes comme indiqué au point 4 et mettre le carter sous pression de 0,5 à 1 bar. – Sinon, les cartouches peuvent également être séchées à 80°C après stérilisation. Lorsque les cartouches sont complètement sèches, elles peuvent être conservées jusqu'à la prochaine utilisation dans un sachet à un endroit stérile. 8. Arrêts de plus de 6 semaines – Stériliser les cartouches filtrantes conformément au point 4. – Remplir le carter des cartouches filtrantes d'une solution de conservation ou conserver les cartouches filtrantes hors du carter dans un récipient adéquat rempli de solution de conservation. Pour éviter le développement de bactéries, les concentrations et conservateurs suivants sont recommandés : Acide sulfurique : 0,2% Ethanol : 20% Ultrasil 200 : 1% Ultrasil 91 : 2% NaOH : 0,5% – Sinon, les cartouches peuvent également être séchées à 80°C après stérilisation. Lorsque les cartouches sont complètement sèches, elles peuvent être conservées jusqu'à la prochaine utilisation dans un sachet à un endroit stérile. 9. Résistance à la pression des cartouches filtrantes dans le sens du débit Pressions différentielles en fonction de la température : – 20°C : 5 bar – 80°C : 2 bar – 85°C < T < 95°C : 1,5 bar 10. Changement des cartouches – Si la pression différentielle maximale est atteinte ou si la régénération des cartouches filtrantes ne permet pas d'améliorer la puissance du débit. – Une pression différentielle de plus de 2,5 bar est généralement due à un colmatage des cartouches filtrantes. 11. Remarque – Tous les produits à filtrer (même la vapeur) doivent passer par un premier filtre à particules approprié pour rallonger la durée d'utilisation de l'Aquasart PS (1.0 μm). 12. Conseils techniques Notre service Filtration de processus se fera un plaisir de répondre à vos questions spécifiques. Téléphone +49.551.308.3381 Télécopie +49.551.308.3381 13. Renvoi d'éléments de filtration usagés Lorsque vous renvoyez des éléments de filtration usages a la société Sartorius Stedim Biotech à Goettingen en Allemagne pour des contrôles, veuillez vous assurer que ceux-ci ont été stérilisés et décontaminés parfaitement. Ceci doit être certifié dans la notification de renvoi qui est obligatoire et que vous pouvez obtenir auprès de votre revendeur Sartorius Stedim Biotech. Conformément aux dispositions de la législation allemande en matière de protection du lieu de travail, nous sommes dans l'obligation de refuser tout renvoi d'éléments de filtration usagés non accompagné de cette notification certifiée. 14. Responsabilité La société Sartorius Stedim Biotech ne peut en aucun cas être tenue responsable de défauts ou de dommages apparus suite à l’utilisation inadéquate des éléments de filtration Aquasart. Le non respect de la présente notice d’utilisation en particulier constitue un cas d’utilisation inadéquate. Dans l'intérêt de l'amélioration et du développement des produits Sartorius Stedim Biotech, nous nous réservons le droit d’en modifier les spécifications sans avertissement préalable. Sartorius Stedim Biotech GmbH August-Spindler-Strasse 11 37079 Goettingen, Germany www.sartorius-stedim.com Specifications subject to change without notice. Printed and copyrighted by Sartorius Stedim Biotech GmbH · W409.07 Publication No.: SGK6049-p09101 82034-538-89 Aquasart PS (1,0 μm) Instrucciones para el uso de cartuchos filtrantes con alturas de 250, 500, 750 y 1000 mm Cartuchos estándar 541 24A# Leyenda: = Código de adaptadores 25, 28 # = Código de altura 1 = 250 mm 2 = 500 mm 3 = 750 mm 4 = 1000 mm 1. Especificaciones El tipo de cartucho filtrante, la porosidad, el número de lote y el número individual de cada cartucho se encuentran grabados en la banda protectora reforzada de cada cartucho filtrante. Estos datos son idénticos con los que se encuentran en la etiqueta de la bolsa de plástico y del cartón de embalaje, donde además del tipo de cartucho filtrante, la porosidad y el número de lote tambien está especificado el número de pedido. 2. Instalación de los cartuchos filtrantes – Cortar la bolsa de plástico por su extremo inferior, es decir, por la parte de la junta tórica del cartucho filtrante. – Para proteger el cartucho de contaminación, la bolsa de plástico abierta debe retirarse solamente una vez que el cartucho filtrante se encuentre instalado. – Humedecer las juntas tóricas con agua o con el líquido a ser filtrado. – Introducir el extremo de la junta tórica del cartucho filtrante en la base del portacartuchos mediante un ligero movimiento giratorio, sujetando el cartucho de ambos extremos. – Retirar la bolsa de plástico. Repetir los pasos anteriores para cada cartucho a ser instalado. 3. Lavado | humidificación (en dirección de la filtración con agua prefiltrada) – Llenar primero el portacartuchos con agua. Solamente entonces abrir la válvula de ventilación en el manómetro de entrada hasta que salga agua de la válvula. – Abrir la válvula de drenaje del filtrado. – Lavar el portacartuchos con una presión diferencial de 0,3 bar durante 5 min. 4. Esterilización (en dirección de la filtración) – Vaciar el portacartuchos. El tiempo de vaciado puede reducirse por una presión de vacío con aire comprimido libre de aceite y agua (Δp máx. = 0,3 bar). El agua se evacua por el lado del filtrado mediante la válvula de toma de muestra|control o por la válvula antepuesta: – Entreabrir todas las válvulas del portacartuchos. – Esterilizar los portacartuchos solamente cuando están completamente humectados. a) Vapor: (Vapor saturado a baja presión) 1 bar máx., 121°C, Δp máx. = 0,5 bar Tiempo de esterilización: 30 min. una vez que el vapor salga por la salida del filtro b) Agua caliente: Temperatura: 85 hasta 90°C a la salida del portacartuchos Tiempo de esterilización: 30 min. después de alcanzar la temperatura de esterilización (Nota: El agua en circuito cerrado economiza energía). Velocidad de flujo aprox. 500 l/h para un cartucho de 750 mm. – Inmediatamente antes de finalizar la esterilización, cerrar todas las válvulas mencionadas a continuación: válvulas en el conducto principal, en la entrada y salida, válvula antepuesta, válvula de control y válvula de toma de muestra. A continuación, cortar el ingreso de vapor | agua caliente por el lado de la entrada. – Para evitar un vacío debido a la condensación en el portacartuchos, lo que podría tener como consecuencia un daño de los cartuchos filtrantes, presurizar el portacartuchos cerrado con aire comprimido a una presión de 0,5 bar. – En la esterilización con agua caliente, vaciar primero el portacartuchos con aire comprimido a una presión de 0,3 bar por medio de la válvula antepuesta y luego aumentar la presión en el portacartuchos a 0,5 bar. – Si es necesario poner inmediatamente en marcha el sistema, enfriarlo lentamente con agua fría. Al efectuar esto deben evitarse los golpes de presión y la diferencia de presión existente no debe sobrepasar los 0,3 bar. Durante la operación de enfriamiento, entreabrir la válvula de purga. El sistema se ha enfriado, cuando sale agua fría y la campana del portacartuchos está fría. 5. Prueba de integridad (Realización manual) Nosotros recomendamos realizar una prueba de integridad antes y después de cada llenado, para garantizar la funcionalidad de los cartuchos filtrantes. – Antes de realizar la prueba de integridad, asegurarse que el portacartuchos y los cartuchos filtrantes se han enfriado y se encuentran a la temperatura ambiente. – Abrir la válvula de control en el lado del filtrado o la válvula antepuesta al llenador. – Aplicar al portacartuchos una presión de 0,3 bar en dirección de la filtración (p.ej., con aire comprimido o nitrógeno); con esto se empuja el agua por el lado del filtrado en el portacartuchos. El vaciado del resto se realiza por la válvula de descarga. – Aplicar al portacartuchos lentamente una presión de 2,5 bar y cerrar la válvula de gas. Esperar durante 5 min (fase de estabilización). Eventualmente debe volverse a regular la presión al valor anterior. – Suspender el suministro de presión. – El tiempo de prueba después de esto es de 10 min. – Usar las siguientes fórmulas para calcular la caída de presión máxima permitida como función del volumen de la carcasa de filtración y su instalación: Δp = Max. D + n + h + t + patm Vin Disminución de presión (mbar) Max. D: Difusión máx. permitida = 21 ml/10“ elemento*min n: Número de cartuchos h: Altura de los cartuchos t: Tiempo de prueba patm: Presión atmosférica (mbar) Vin: Volumen de entrada (ml) Δp: – Para poder realizar la prueba es imprescindible que todas las conexiones de la entrada (válvulas, manómetro etc.) estén herméticamente cerradas. Un funcionamiento perfecto de los cartuchos filtrantes está garantizado, si el sistema filtrante pasa la prueba de integridad. – Si la presion inicial ajustada por el manómetro baja más de lo permitido durante la realización de la prueba, significa que el sistema de filtración no es hermético o que los cartuchos filtrantes no han sido lavados| humectados lo suficiente. En este caso, suspender la fuente de presión y humectar los cartuchos nuevamente según el paso 3. – Si el sistema falla la prueba de integridad nuevamente, compruebe lo siguiente: – Pueden haber fugas en las válvulas de entrada y salida, en el manómetro y en el anillo de junta. Controle si estos puntos son herméticos aplicando una presion de control. – Controle, si la instalación de los cartuchos es correcta. Es posible que un anillo de junta se encuentre fuera del surco del adaptador. – Si no se puede determinar la origen de la falla, hay que examinar los cartuchos uno a uno en un portacartuchos individual, o, si no hay un portacartuchos individual disponible, con un Back-PressureTest. Para mayores informaciones sobre la realización de esta prueba, contactar el servicio técnico local o directamente la unidad de Food and Beverage de Sartorius Stedim Biotech en Alemania. – Para una realización sencilla de la prueba y para la memorización e impresión automática de los resultados de la prueba , se recomienda la utilización de aparato de prueba de integridad Sartocheck. Mayores informaciones al respecto, puede obtenerlas del manual de instalación e instrucciones del Sartocheck Junior. – Si el gradiente de presión entre dos pruebas de integridad consecutivas aumenta repentinamente dentro del valor límite permitido (es decir, un incremento en el valor de medición de mínimo 50% respecto a la medición anterior), puede haber una fuga en el sistema o una falla en los cartuchos filtrantes individuales. En este caso, humectar nuevamente los cartuchos como se describe en el paso 2 y repetir la prueba después de la humectación. Si el resultado se confirma, se recomienda determinar la causa del aumento del gradiente de presión. (Comprobar la hermeticidad del sistema o controlar los cartuchos individualmente). 6. Filtración Una vez que se ha aprobado la prueba de integridad el sistema puede ponerse en funcionamiento. Para la utilización de la superficie total de filtración, el portacartuchos debe ser purgado totalmente antes de la filtración. Para esto, abrir la válvula de purga ligeramente hasta que salga agua. 7. Período de inactividad de hasta 6 semanas – Esterilizar las cartuchos como se describe en el paso 4 y mantener el portacartuchos bajo una presión entre 0,5 y 1 bar. – Como alternativa, los cartuchos pueden secarse a 80°C después de la esterilización. Una vez que los cartuchos estén totalmente secos, pueden almacenarse hasta la próxima utilización en una bolsa en un lugar de baja contaminación biológica. 8. Período de inactividad de más de 6 semanas – Esterilizar los cartuchos como se indica en el paso 4. – Llenar el portacartuchos con una solución de conservación o conservar los cartuchos filtrantes fuera del portacartuchos en un recipiente lleno con la solución de conservación. Para evitar el crecimiento bacteriano, se recomiendan los siguientes medios de conservación y concentraciones respectivas: Ácido sulfuroso: 0,2% Etanol: 20% Ultrasil 200: 1% Ultrasil 91: 2% NaOH: 0,5% – Como alternativa, los cartuchos pueden secarse a 80°C después de la esterilización. Una vez que los cartuchos estén totalmente secos, pueden almacenarse hasta la próxima utilización en una bolsa en un lugar de baja contaminación biológica. 9. Presiones diferenciales máximas permitidas de los cartuchos filtrantes en dirección del flujo La presión diferencial depende de la temperatura. – 20°C: 5 bar – 80°C: 2 bar – 85°C < T < 95°C: 1,5 bar 10. Cambio de los cartuchos filtrantes Los cartuchos filtrantes están agotados y deben cambiarse en los siguientes casos: – cuando se ha alcanzado la presión diferencial máxima y/o el rendimiento de flujo no mejora incluso después de la regeneración – cuando la presión diferencial excede a un valor de 2,5 bar, en este caso, se puede suponer que los cartuchos están bloqueados. 11. Nota importante – Todos los medios a ser filtrados (incluido el vapor) deberán pasar primero por un prefiltro adecuado para asegurar que ellos están libres de partículas. La razón de este tratamiento es prolongar la vida útil de Aquasart PS (1.0 μm). 12. Asesoría técnica de aplicación Todas las informaciones especiales que Ud. necesite, las obtendrá de nuestro departamento de Filtración de Procesos. Teléfono +49.551.308.3381 Fax +49.551.308.3681 13. Retorno de elementos filtrantes usados Cuando, por motivos de inspeccion, se tienen que reenviar a Sartorius Stedim Biotech elementos filtrantes ya utilizados, hay que asegurarse de que estos han sido esterilizados y descontaminados correspondientemente. Esto tiene que documentarse en la declaracion de envío necesaria, la que puede ser requerida por el representante de Sartorius Stedim Biotech; de lo contrario, una inspección no sera posible, segun las estipulaciones de la ley en Alemania, respecto a la protección y seguridad del lugar de trabajo. 14. Responsabilidad Sartorius Stedim Biotech no asume responsabilidad alguna por fallos o daños que resulten de un uso inadecuado de los elementos filtrantes Aquasart. Un uso inadecuado resulta, por lo general, al no observarse las instrucciones de empleo. En interés del desarrollo ulterior de los productos Sartorius Stedim Biotech nos reservamos los derechos de modificaciones de construcción. Sartorius Stedim Biotech GmbH August-Spindler-Strasse 11 37079 Goettingen, Germany www.sartorius-stedim.com Specifications subject to change without notice. Printed and copyrighted by Sartorius Stedim Biotech GmbH · W409.07 Publication No.: SGK6049-p09101 82034-538-89 Aquasart PS (1,0 μm) Istruzioni per l’uso per cartucce filtranti in formato 250, 500, 750 e 1000 mm Cartucce standard 541 24A# Legenda: = Adattatore 25, 28 # = Altezza cartuccia 1 = 250 mm 2 = 500 mm 3 = 750 mm 4 = 1.000 mm 1. Codifica Sulla rete di contropressione esterna della cartuccia sono stampigliati il tipo, la porosità, il numero del lotto ed il codice progressivo di ogni cartuccia. Queste indicazioni sono identiche a quelle riportate sull’etichetta della busta in plastica e sulla confezione su cui, oltre al tipo, alla porosità e al numero del lotto, viene indicato anche il codice d’ordinazione. 2. Installazione della cartuccia filtrante – Tagliare la busta in plastica all’estremità inferiore (vicino all’O-ring dalla parte della cartuccia filtrante). - Utilizzare la busta in plastica per proteggere la cartuccia anche durante l’inserimento. Rimuoverla solo ad installazione avvenuta. - Inumidire gli O-ring con dell’acqua (o con il liquido da filtrare) - Prendendo la cartuccia filtrante da entrambe le estremità, inserirla con una leggera rotazione dalla parte dell’O-ring, nel fondo dell’housing. 3. Lavaggio|Inumidimento (con acqua prefiltrata nella direzione della filtrazione) – Riempire l’housing della cartuccia filtrante con dell’acqua. Solo ora aprire la valvola di sfiato sul manometro d’ingresso fino a quando l’acqua esce dalla valvola. - Aprire la valvola di scarico del filtrato. - Lavare per 5 min. ad una pressione differenziale di 0,3 bar. 4. Sterilizzazione (nella direzione della filtrazione) – Svuotare l’housing della cartuccia filtrante. Il tempo per lo svuotamento può essere ridotto immettendo nell’housing aria compressa priva di olio ed acqua (max. Δp = 0,3 bar). L’acqua viene scaricata dalla parte d’uscita del filtrato attraverso la valvola di campionatura|test o la valvola del prodotto di testa (zona di mescolamento). – Aprire leggermente tutte le valvole sull’housing della cartuccia filtrante. – Sterilizzare le cartucce filtranti solo se completamente inumidite. a) Vapore: (vapore saturo a bassa pressione) max. 1 bar, 121°C, max. Δp = 0,5 bar Durata di sterilizzazione: 30 min. dal momento in cui il vapore fuoriesce dall’uscita del filtro b) Acqua calda: Temperatura: 85 ... 90°C all’uscita dell’housing Durata di sterilizzazione: 30 min. dal raggiungimento della temperatura di sterilizzazione (nota: per risparmiare energia reimmettere l’acqua nel circuito) Portata del flusso circa 500 l/h per cartuccia da 750 mm. – Poco prima del completamento del processo di sterilizzazione chiudere tutte le valvole indicate tra parentesi (valvole nella linea principale, all’ingresso ed all’uscita, valvola del prodotto di testa (zona di mescolamento), valvola di test, valvola di campionatura) e interrompere il flusso di vapore | acqua calda in entrata. – Se, durante la fase di raffreddamento, si vuole evitare un vuoto di condensa nell’housing, che potrebbe danneggiare le cartucce filtranti, immettere aria compressa a 0,5 bar nell’housing chiuso. – Se si è scelta la sterilizzazione con acqua calda, svuotare prima l’housing con aria compressa a 0,3 bar, attraverso la valvola del prodotto di testa (zona di mescolamento), e quindi portare la pressione nell’housing a 0,5 bar. – In caso di messa in esercizio immediata del sistema, raffreddarlo lentamente con acqua fredda. Evitare getti di pressione eccessivi e non far salire la pressione differenziale oltre i 0,3 bar. In caso di avvio a freddo lasciare leggermente aperta la valvola di sfiato. Il sistema è raffreddato quando anche l’acqua in uscita e la campana dell’housing si sono raffreddate. 5. Test d’integrità (esecuzione manuale) Consigliamo di eseguire un test d’integrità prima e dopo ogni riempimento, per garantire il corretto funzionamento delle cartucce filtranti. – Prima di iniziare il test d’integrità accertarsi che l’housing e le cartucce filtranti siano stati raffreddati a temperatura ambiente. – Aprire la valvola di test sul lato del filtrato oppure la valvola del prodotto di testa (zona di mescolamento) a monte del riempitore. – Immettere, in direzione della filtrazione, una pressione di 0,3 bar (p.e. aria, azoto) nell’housing delle cartucce filtranti; in questo modo si ottiene la fuoriuscita dell’acqua nell’housing delle cartucce filtranti, dal lato del filtrato, attraverso la valvola di test. Lo svuotamento dell’acqua residua avviene attraverso la valvola di drenaggio. – Immettere lentamente pressione nell’housing della cartuccia filtrante fino a raggiungere la pressione di test di 2,5 bar e chiudere la valvola del gas. Attendere 5 min. (fase di stabilizzazione). Se necessario regolare nuovamente la pressione sul valore sopra indicato. – Chiudere l’alimentazione di pressione. – A partire da questo momento la durata del test è di 10 min. – Utilizzare le seguenti formule per calcolare la caduta di pressione massima ammessa in funzione del volume dell'housing per filtrazione e della sua installazione: Δp = Max. D + n + h + t + patm Vin Δp: Calo di pressione (mbar) Max. D: Diffusione max. consentita = 21 ml/10“-cartuccia*min n: Numero cartucce h: Altezza cartucce t: Durata test patm: Pressione atmosferica (mbar) Vin: Volume d’ingresso (ml) – Per eseguire il test, i collegamenti lato ingresso (valvole, manometro, ecc.) devono essere ermetici. Se il sistema filtrante supera il test d’integrità, il funzionamento perfetto delle cartucce filtranti è garantito. – Se, durante l’esecuzione del test, il valore di pressione regolato sul manometro dovesse scendere al di sotto dei valori consentiti, potrebbe esserci una anermeticità nel sistema filtrante oppure il lavaggio |inumidimento delle cartucce filtranti non è stato sufficiente. In questo caso interrompere l’alimentazione della pressione, lasciar uscire l’aria dall’housing delle cartucce filtranti e procedere nuovamente all’inumidimento così come descritto al punto 3. – Se il sistema non superasse nuovamente il test tenere conto di quanto segue: – Delle perdite nel sistema possono verificarsi sulla valvola d’ingresso | uscita, sul manometro |unità di sfiato o sull’anello di tenuta della campana dell’housing. Controllare questi punti con la pressione di test applicata. – Controllare che le cartucce siano posizionate correttamente; durante il montaggio un anello di tenuta potrebbe essere uscito dalla scanalatura dell’adattatore. – Se non si riesce ad identificare la causa dell’anermeticità, bisogna controllare le cartucce in housing singoli o, se non disponibili, singolarmente con un test di back-pressure. Per informazioni sull’esecuzione di questo test contattare il rivenditore locale o direttamente la sede di Göttingen. - Per un’esecuzione semplificata del test e per la registrazione e stampa automatica dei risultati del test, si raccomanda l’impiego dell’apparecchio per test d’integrità Sartocheck. Per ulteriori informazioni vedere le relative istruzioni per l’installazione e l’utilizzo dell’apparecchio Sartocheck Junior. – Se il valore di caduta della pressione, nel corso di due test d’integrità successivi, aumentasse significativamente nell’ambito del valore limite consentito (ovvero se il valore di misurazione aumentasse di almeno 50% rispetto alla misurazione precedente), ciò potrebbe far sospettare un anermeticità del sistema oppure un difetto delle singole cartucce filtranti. In questo caso inumidire nuovamente le cartucce e procedere poi ad una nuova misurazione. Nel caso in cui il risultato si ripetesse nuovamente, consigliamo di ricercare a fondo la causa dell’elevato calo di pressione (controllare l’anermeticità del sistema o sottoporre a test le singole cartucce). 6. Filtrazione Dopo che ha superato il test d’integrità il sistema filtrante può essere messo in funzione. Per poter utilizzare l’intera superficie filtrante bisogna far uscire tutta l’aria dall’housing all’inizio della filtrazione. A tale scopo aprire leggermente la valvola di sfiato sino a quando fuoriesce l’acqua. 7. Periodo di non utilizzo sino a 6 settimane – Sterilizzare le cartucce filtranti, così come descritto al punto 4, e mettere l’housing sotto una pressione di 0,5 –1 bar. – In alternativa le cartucce possono essere sterilizzate e quindi asciugate a 80°C. Quando le cartucce sono completamente asciutte, possono essere conservate in una busta, in un luogo privo di carico batteriologico, sino al prossimo utilizzo. 8. Periodo di non utilizzo superiore alle 6 settimane – Sterilizzare le cartucce filtranti, così come descritto al punto 4. - Riempire l’housing della cartuccia con una soluzione batteriostatica oppure conservare le cartucce filtranti fuori dall’housing in un contenitore adatto riempito con una soluzione batteriostatica. Per evitare il moltiplicarsi di batteri raccomandiamo i seguenti liquidi batteriostatici e le seguenti concentrazioni: Acido solforoso: 0,2% Etanolo: 20% Ultrasil 200: 1% Ultrasil 91: 2% NaOH: 0,5% – In alternativa le cartucce possono essere sterilizzate e quindi asciugate a 80°C. Quando le cartucce sono completamente asciutte, possono essere conservate in una busta, in un luogo privo di carico batteriologico, sino al prossimo utilizzo. 9. Resistenza alla pressione delle cartucce filtranti in direzione del flusso Pressione differenziale in funzione della temperatura: – 20°C: 5 bar – 80°C: 2 bar – 85°C < T < 95°C: 1,5 bar 10. Sostituzione delle cartucce filtranti – Le cartucce filtranti devono essere sostituite: – Quando è stata raggiunta la pressione differenziale massima o quando il flusso non migliora nonostante si sia proceduto ad una pulizia delle cartucce. – Con una pressione differenziale superiore a 2,5 bar è presumibile che le cartucce filtranti siano bloccate. 11. Nota – Tutte le sostanze da filtrate (compreso il vapore) dovrebbero essere già fatte passare attraverso un prefiltro adeguato per garantire che siano prive di particelle; in questo modo viene garantita una maggiore durata d’impiego dell’Aquasart PS (1.0 μm). 12. Consulenza tecnico-applicativa In caso di domande specifiche Vi preghiamo di rivolgerVi al Centro Assistenza Tecnica Sartorius Stedim Biotech locale o al Vostro rivenditore Sartorius Stedim Biotech. 13. Resa di elementi filtranti usati Se si devono rispedire alla Sartorius Stedim Biotech elementi filtranti usati, affinché vengano sottoposti ad ispezione, deve esserne garantita la loro perfetta sterilizzazione e decontaminazione. L’avvenuta sterilizzazione e decontaminazione devono essere certificate nella cartolina di resa obbligatoria che potrete richiedere al Vostro rivenditore Sartorius Stedim Biotech. In caso contrario, in conformità alle normative previste dalla legge tedesca in materia di protezione del posto di lavoro, gli elementi filtranti non possono essere ispezionati. 14. Responsabilità La Sartorius Stedim Biotech non si assume alcuna responsabilità per errori o danni causati da un uso improprio degli elementi filtranti Aquasart. Un uso improprio potrebbe risultare soprattutto da un mancato rispetto delle istruzioni per l’uso. Nell’interesse di un continuo sviluppo dei prodotti Sartorius Stedim Biotech, ci riserviamo di apportare modifiche alla costruzione. Sartorius Stedim Biotech GmbH August-Spindler-Strasse 11 37079 Goettingen, Germany www.sartorius-stedim.com Specifications subject to change without notice. Printed and copyrighted by Sartorius Stedim Biotech GmbH W409.07 Publication No.: SGK6049-p09101