evaluación y simulación de la producción de glucosa a partir del

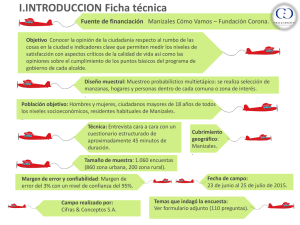

Anuncio