Presentación de PowerPoint

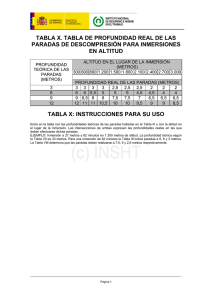

Anuncio

Plan de Excelencia Industrial centrado en el Mejoramiento de la Producción y Mantenimiento en Planta de Beneficio I+D Cenipalma / Cesar Díaz Caso de éxito Extractora Central / Nelson Rodríguez Bogotá, Octubre 2 de 2014 Equipo de Investigación y Desarrollo Programa de Procesamiento • • • IMC. Esp. Cesar A. Díaz – investigador líder de proyecto y gestor Suite CeniSiiC. IEE. Juan C. Barrera – seguimiento y asistencia Zona Norte IM. Esp. José C. Montero – líder línea Productividad Competitiva y Sostenible • • IA. M Sc (e). Nidia E. Contreras – Coordinadora (e) Programa de Procesamiento IS. PhD (e). Jesús A. García – Líder Programa de Procesamiento División de Validación y Transferencia de Tecnología para Plantas de Beneficio • • IQ. Silvia L. Cala – Extensionista - Transferidor Zona Oriental y Sur-Occidental IQ. Cristhian C. Peña – Extensionista - Transferidor Zona Norte y Central • IA. M Sc. Jorge A. Beltrán – Líder División de Validación y Transferencia de Tecnología Marco comparativo internacional de costos, pérdidas y desperdicios en producción 15% Costos de Producción %ERP (%OEE) 1 t APC (CPO) (Después de sanidad y sostenimiento de cultivo en cadena productiva) Pérdidas en Disponibilidad de Planta Pérdidas en Calidad de Proceso Fallas mayores/menores Microparadas Calidad de Proceso Calibración de Equipos Reducción de velocidad y frecuencias Otros tipos de Tiempos Perdidos Arranque y Prearranque * Según estudio en 2013 de la entidad consultora internacional LMC International Ltd. Pérdidas en Rendimiento de Equipos Parada General de Planta *Costo Nominal para procesar en planta de beneficio 1 tonelada de Aceite de Palma Crudo (CPO)/USD. Ganancias Aparentes Benchmarking Internacional y Referenciación Competitiva Sector Industrial Industria Aeronáutica (sólo fabricantes y ensambladores). Generadoras y distribuidoras de energía eléctrica. Industria Gas&Oil (cadena productiva completa). *APC: Módulo Aceite de Palma Crudo o CPO, Crude Palm Oil. ** 1 billón USD = $1,000,000,000 COP. *** N. BALUCH, Maintenance Management Performance of Malaysian Palm Oil Mills, University Utara Malaysia, 2012. Producción continua de sustancias químicas y fármacos en general. Industria productora de papel. Procesadoras de alimentos en general para consumo humano. Acerías, extrusoras de aluminio y otros metales de uso convencional. Fabricación y ensamble productos de línea blanca. Industria de bebidas gaseosas, maltas y cervezas en general. Centros de maquinado y forja de piezas metalmecánicas. Industria manufacturera en general. Plantas de beneficio en Colombia, %ERP (APC*) promedio de 25 plantas con información en CeniSiiC a 2012 (25 de 60 plantas existentes en el país). Plantas de beneficio en Malasia, %ERP (APC) promedio de 41 plantas con información a 2011 (373 plantas activas, del total 434 existentes). %ERP Calificación Competitividad 99,999999% 99,999% 98,987% Excelente Excelente (Clase Mundial) 97,96% 95,94% 93,93% 90,92% 88,95% Buena 87,94% Buena (Camino a Clase Mundial) 85,92% 85,97% 67,57% (Meta 85%) Baja Regular 62,00% (Meta 85%) (Aceptable sólo si está en proceso de mejora) Pérdidas por ineficiencias alrededor de 275 millones USD (487 mil millones COP) Inaceptable Inaceptable (Muy baja competitividad) Pérdidas por ineficiencias alrededor de 7,05 billones** USD (13,29 billones COP)*** Análisis de Indicadores Claves de Desempeño Industrial (KPI’s) Eficiencia Real de Producción (%ERP) Plantas Piloto Zonas Norte, Central y Oriental – Enero a Agosto 2014 Indicadores Críticos Bajo Revisión: 1. Disponibilidad de Planta 2. Rendimiento de Equipos Disponibilidad de Planta Composición Porcentual de Paradas y Fallas Plantas Piloto Zonas Norte, Central y Oriental – Enero a Agosto 2014 TIEMPO GLOBAL DE PRODUCCION TIEMPOS PERDIDOS POR PARADAS TIEMPO TOTAL PARADAS 23% TIEMPO NETO OPERACIÓN 77% FMAP 8,73% MNP EGEE 1,68% PCL 0,85% MNP GVA 0,74% MNP EPTA 0,15% MNP EQ MODULO 20,45% PFC 9,02% 14.548 h 4.225 h MP 9,13% PE 17,01% PO 9,61% TIEMPO TOTAL CALENDARIO 100% 18773 h AE 11,28% LP 11,36% Disponibilidad de Planta Impacto de paradas y fallas en producción Plantas Piloto Zonas Norte, Central y Oriental – Enero a Agosto 2014 Disponibilidad de Planta Análisis de Causa Raíz para Paradas y Fallas Plantas Piloto Zonas Norte, Central y Oriental – Enero a Agosto 2014 Rendimiento de Equipos Impacto de paradas y fallas en producción Plantas Piloto Zonas Norte, Central y Oriental – Enero a Agosto 2014 Potenciales de mejoramiento en planta de beneficio ERP Actual 54.39% GAP ERP Meta Agroindustria [30.61%] 85% Se requiere incrementar Disponibilidad de Planta Rendimiento de Equipos 16.36% Meta [96%] 22.34% Meta [96%] Con potenciales de mejora en Producción Mantenimiento 68.34% Meta Paradas de Producción 20.00% - Meta Paradas Programadas 10.00% Actual Paradas de Producción - Meta Paradas No Programadas 5.00% Actual Programado 28.40% Mantenimiento Programado [80%] 10% Actual No Programado Mantenimiento Correctivo Planeado [20%] 71.57% 5% Planta Piloto Zona Central – Plan de Excelencia Industrial Extractora Central S.A. Equipo de Trabajo Localización de planta Vía hacia Costa Norte Zona Central (Santander) Hacia Puerto Wilches Desde Bucaramanga Vía hacia Medellín Ing. Fernando González Subdirectora Ing. Laura Donado Coordinador de Procesos Ing(e). Nelson Rodríguez Facilitador Plan de Excelencia Industrial Ing. Julio Sánchez Datos Técnicos Historia del Proyecto Capacidad Nominal de Prensado 1. Inicio del proyecto e implementación de CeniSiiC. 2. ERP y otros tipos de indicadores generales. 3. Información primaria en formatos, planillas, registros, etc. 2012 Director de Planta 2013 1. Auxiliar SENA como asistente. 2. Registro de paradas, fallas y hojas de vida equipos. 3. Modelo de Eficiencia Real de Producción. 1. Información de producción, paradas, fallas, calidad y laboratorio. 2. Estandarización de las OT’s y procesos vinculados a mantenimiento. 3. Análisis de Causa Raíz. 2014 Hoy 1. Se cambia de asistente por funcionario interno, sin embargo se retrasan las labores por limitantes. 2. Se logra contratar a un ingeniero cuyo rol sería el facilitador para el Plan de Excelencia Industrial. Módulos de Producción 40 t RFF/h APC, RAPC, RAP RFF Procesada Ene - Ago 2014 154.294 t RFF % TEA Ene - Ago 2014 22,3% %Total Pérdidas APC Ene - Ago 2014 2,1% Análisis de Indicadores Claves de Desempeño Industrial Eficiencia Real de Producción (%ERP) Extractora Central – Enero a Agosto 2014 FOCO DE MEJORA Identificación de Problemas en Disponibilidad de Planta Planta Piloto Extractora Central– Enero a Agosto 2014 Tiempo perdido por paradas 1.319 h ≈ 1 mes y 25 días = 24% del tiempo disponible para producción Identificación de Problemas en Rendimiento de Equipos Planta Piloto Extractora Central– Enero a Agosto 2014 Se procesaron 156.049 toneladas RFF con 6% reducción de capacidad. Se hubiesen podido procesar 165.843 toneladas RFF idealmente. Potenciales de Mejoramiento Industrial Planta Piloto Extractora Central– Enero a Agosto 2014 FOCO DE MEJORA ERP Actual 61.92% FALTA 24.16% PARA SER Industria Clase Mundial 85% Se necesita el 97% de Disponibilidad de Planta Hay que reducir paradas en producción de Se necesita el 97% de Rendimiento de Equipos 74.25% a 20.00% Hay que reducir paradas por mantenimiento de 23.14% a 15.00% ¡GRACIAS POR SU ATENCIÓN! “Donde hay una empresa de éxito, alguien tomó alguna vez una decisión valiente”. Peter Drucker …¿y ud ya tomó su decisión?