empleo de masas de moldeo de poliester de elevado peso molecular.

Anuncio

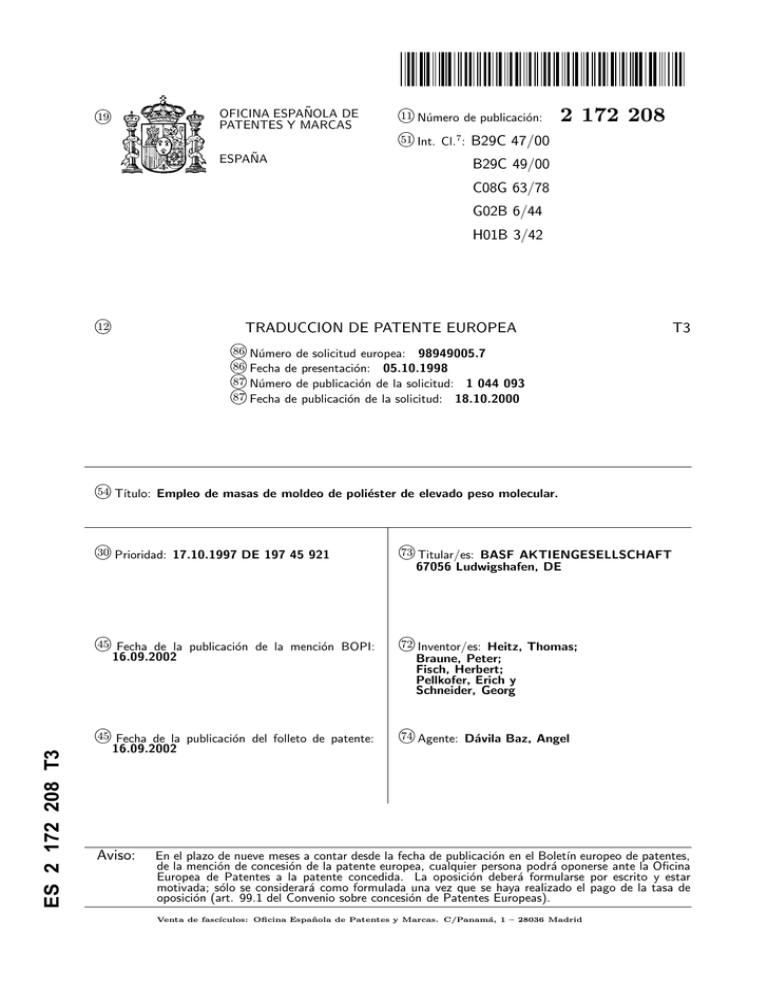

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B29C 47/00 11 Número de publicación: 2 172 208 7 51 ESPAÑA B29C 49/00 C08G 63/78 G02B 6/44 H01B 3/42 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 98949005.7 kFecha de presentación: 05.10.1998 kNúmero de publicación de la solicitud: 1 044 093 kFecha de publicación de la solicitud: 18.10.2000 T3 86 86 87 87 k 54 Tı́tulo: Empleo de masas de moldeo de poliéster de elevado peso molecular. k 73 Titular/es: BASF AKTIENGESELLSCHAFT k 72 Inventor/es: Heitz, Thomas; k 74 Agente: Dávila Baz, Angel 30 Prioridad: 17.10.1997 DE 197 45 921 67056 Ludwigshafen, DE 45 Fecha de la publicación de la mención BOPI: 16.09.2002 ES 2 172 208 T3 45 Fecha de la publicación del folleto de patente: 16.09.2002 Aviso: k k Braune, Peter; Fisch, Herbert; Pellkofer, Erich y Schneider, Georg k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 172 208 T3 DESCRIPCION Empleo de masas de moldeo de poliéster de elevado peso molecular. 5 La invención se refiere al empleo de masas de moldeo de poliéster termoplásticas, que contienen A) un 80 hasta un 100 % en peso de un arilato de polialquileno con una semianchura de las isotermas de cristalización de ≤ 5◦C, y B) un 0 hasta un 20 % en peso de otros aditivos, 10 15 ascendiendo los porcentajes en peso de los componentes A) y B) a un 100 %, para la obtención de cuerpos moldeados mediante moldeo por soplado, extrusión de perfiles y/o extrusión de tubos. La invención se refiere además a procedimientos para la obtención de las masas de moldeo utilizables según la invención y los cuerpos moldeados en este caso. Los poliésteres destacan por una reducida absorción de agua y una buena estabilidad dimensional ası́ como por una resistencia a los disolventes. 20 25 30 35 40 45 50 55 Se conocen desde hace mucho tiempo mezclas, constituidas por poliésteres y otros aditivos. Los poliésteres conocidos pueden elaborarse, sin embargo, tan solo de forma condicionada para dar cuerpos moldeados soplados. En el moldeo por soplado se extrusiona generalmente una manguera de fusión polı́mera, que se encuentra de forma colgada entre ambos semimoldes del útil de molde abierto. A continuación se cierra el útil y se prensa la manguera polı́mera mediante la presión interna del gas contra el útil, se enfrı́a y se desmoldea. Una condición previa esencial en esta elaboración es, que la manguera polı́mera no se rompe en la extrusión durante el tiempo, cuando está colgada libremente entre los útiles, de modo que puede terminarse el proceso del moldeo. Es además también deseable, que la manguera no forma una comba, ya que en este caso se forman menores espesores de pared en la mitad superior y mayores espesores de pared en la mitad inferior. No sirven cuerpos huecos con diferentes espesores de pared para el empleo, ya que se limita generalmente la solicitabilidad por el lugar con el espesor más delgado. Las masas de moldeo conocidas del estado de la técnica pueden emplearse, por consiguiente, tan solo de forma muy limitada para el procedimiento de moldeo por soplado, ya que la resistencia de la manguera es insatisfactoria. Habitualmente se emplearon para el moldeo por soplado poliésteres de elevado peso molecular, que se obtienen de forma discontinua, por ejemplo, policondensación y siguiente postcondensación en fase sólida, como descrito, por ejemplo, por las DD-A 138074, DE-A 30 12 692 y DE-A 30 22 076. Un inconveniente en estos procedimientos son los prolongados tiempos de residencia y una indeseada coloración amarilla del poliéster obtenido por la solicitación térmica. El confeccionado de poliésteres de elevado peso molecular con otros aditivos, que influyen según tipo y cantidad sobre las propiedades deseadas y sobre la elaboración del poliéster, es, sin embargo, imposible, ya que durante el confeccionado se produce una degradación del peso molecular, de modo - incluso en el empleo de polı́meros de partida de elevado peso molecular - que se obtienen en cualquier caso masas de moldeo inadecuadas para el moldeo por soplado. Se conoce el empleo de poliésteres, particularmente de tereftalato de polibutileno (PBT) para la fabricación de revestimientos para conductores de ondas de luz, por ejemplo, por las DD-A 258 859, DE-A 43 03 116, DE-A 42 12 146, DE-A 42 19 607, DE-A 41 42 047 y EP-A 336 806. Según la JP-A 08/227 030 muestra un PBT adecuado para el revestimiento de conductores ópticos una viscosidad intrı́nseca de 1,2, un contenido de grupos terminales carboxilo de 40 meq/kg de PBT ası́ como agentes de nucleación, compuestos de fósforo y fenoles estéricamente impedidos como estabilizantes. La diferencia del punto de fusión con la temperatura inicial de cristalización tendrı́a que ser > 30. La JP-A 08/146 261 describe para la mejora de las propiedades de uso la adición de policarbonato y estabilizantes a los poliésteres. 60 Los poliésteres conocidos del estado de la técnica sirven tan solo de forma limitada para denominadas aplicaciones de extrusión, particularmente para revestimientos de conductores de ondas de luz (LWL). 2 ES 2 172 208 T3 5 Esto viene condicionado, por una parte, por el producto, por ejemplo, tiene PBT una tendencia hacia la cristalización tan solo moderadamente destacada. Por otra parte se añaden de forma dificultosa las condiciones especiales del proceso en la fabricación de LWL. La obtención se lleva a cabo en el procedimiento de extrusión mediante cabezal transversal inyector (similar al revestimiento de cables), en el cual se trabaja a menudo con un baño de agua frı́o y también con un gel frı́o (relleno interno de los tubos); las elevadas velocidades de salida ejercen además un efecto adicional de enfriamiento brusco o bien de subenfriado. La manguera de fusión con una temperatura de aproximadamente 260 hasta 270◦C se expone inmediatamente después de su salida del cabezal transversal inyector (mm o bien algunos cm) a un gel frı́o o bien agua. 10 Si el poliéster no muestra una tendencia de cristalización suficientemente fuerte, se produce en este intervalo crı́tico un subenfriamiento de la fusión. Por ello se suprime una suficiente cristalización de la masa fundida (y con ello su solidificación) hasta tal punto, que se deforma el cuerpo extruido por los dispositivos adicionales (salida, etc...) para dar una sección transversal ovalada. 15 Otra consecuencia de una reducida tendencia a la cristalización son, por ejemplo, malas propiedades mecánicas, poca estabilidad dimensional y una insuficiente resistencia a la hidrólisis (lo último se determina ciertamente también por la cantidad de los grupos terminales carboxilo). 20 Los siguientes parámetros del cuerpo extruido tienen una clara influencia sobre el funcionamiento de los conductores de ondas de luz: Superficie del cuerpo extruido: 25 Las superficies no planas y rugosas (en el lado interior) conducen a un aumento de la amortiguación de las fibras de vidrio y con ello a una influencia negativa sobre la calidad de transmisión. Se requiere una diferencia longitudinal de los ejes principales de la sección transversal de 0,05 mm, correspondientemente a < 2 % del diámetro externo. 30 Redondeo: Las desviaciones inviables en el redondeo conducen a denominadas formaciones cableadas, que ya no son simétricas y que limitan por ello la capacidad de un haz de cables. 35 Resistencia contra la hidrólisis: El material de la conducción tiene que suficientemente resistente contra el agua o una atmósfera húmeda, de modo que se ofrece también después de un tiempo prolongado la posibilidad de un montaje sin problemas y sin peligro de roturas. La postcontracción tendrı́a que ser < 1 %. 40 Postcontracción: En el caso de una postcontracción elevada se reduce la sección transversal del tubo, de modo que queda menos sitio para los hilos de vidrio, cuya amortiguación aumenta y la calidad de transmisión sufre. 45 El objeto de la presente invención consistı́a en poner a disposición masas de moldeo de poliéster de elevado peso molecular y bien cristalizantes, que pueden elaborarse de forma continua e independientemente del tipo de los productos empleados sin problemas para dar cuerpos moldeados por soplado, cuerpo extruidos de perfiles o cuerpo extruidos de tubos. 50 Los cuerpos moldeados tendrı́an que mostrar buenas superficies y una buena estabilidad dimensional (exactitud de calibre), una buena resistencia a la hidrólisis ası́ como una reducida postcontracción. 55 60 Según la invención se resuelve esta tarea por el empleo de masas de moldeo de poliéster según la reivindicación 1. Las formas de ejecución preferentes y los procedimientos para la obtención pueden sacarse de las reivindicaciones dependientes. Las masas de moldeo utilizables según la invención contienen como componente (A) de un 80 hasta un 100, preferentemente de un 90 hasta un 100 y particularmente preferente de un 50 hasta un 85 % en peso de un arilatos de polialquileno termoplástico. Generalmente se emplean poliésteres a base de ácidos dicarboxı́licos aromáticos y un compuesto dihi3 ES 2 172 208 T3 droxı́lico alifático. Un primer grupo de poliésteres preferentes son tereftalatos de polialquileno con 2 a 10 átomos de carbono en la parte del alcohol. 5 Se conocen los tereftalatos de polialquileno de este tipo y se describen por la literatura. Contienen un anillo aromático en la cadena principal, que procede del ácido dicarboxı́lico aromático. El anillo aromático puede estar también substituido, por ejemplo por halógeno, como cloro y bromo o por grupos alquilo con 1 a 4 átomos de carbono, como grupos metilo, etilo, i- o bien n-propilo y n-, i- o bien t-butilo. 10 Estos tereftalatos de polialquileno pueden obtenerse por reacción de ácidos dicarboxı́licos aromáticos, sus ésteres u otros derivados formadores de ésteres con compuestos dihidroxı́licos alifáticos de manera en sı́ conocida. 15 Como ácidos dicarboxı́licos preferentes tienen que citarse ácido 2,6-naftalindi-carboxı́lico y ácido tereftálico o sus mezclas. Hasta un 30 % en mol, preferentemente no más que un 10 % en mol de los ácidos dicarboxı́licos aromáticos pueden substituirse por ácidos dicarboxı́licos alifáticos o cicloalifáticos, como, por ejemplo, ácido adı́pico, ácido azelaico, ácido sebácico, diácidos dodecánico y ácidos ciclohexanodicarboxı́lico. 20 Se prefieren de los compuestos dihidroxı́licos alifáticos dioles con 2 a 6 átomos de carbono, particularmente 1,2-etanodiol, 1,3-propanodiol, 1,4-butanodiol, 1,6-hexanodiol, 1,4-hexanodiol, 1,4-ciclohexanodiol, 1,4-ciclohexanodimetilanol y neopentilglicol o sus mezclas. 25 30 35 40 Como poliésteres (A) particularmente preferentes tienen que citarse polialquilentereftalatos, que se derivan de alcanodioles con 2 a 6 átomos de carbono. Se prefieren de los mismos particularmente polietilentereftalato y polibutilentereftalato o sus mezclas. Se prefieren particularmente poliésteres, cuyo contenido de grupos terminales carboxilo asciende hasta 50 meq/kg, preferentemente hasta 30 meq/kg y particularmente hasta 27 meq/kg. Los poliésteres de este tipo pueden obtenerse, por ejemplo, con apoyo al procedimiento de la DE-A 44 01 055. El contenido de grupos terminales carboxilo se determina habitualmente mediante procedimientos de titulación (por ejemplo potenciometrı́a). El ı́ndice de viscosidad de los poliésteres (A) asciende después de la condensación de fusión continua al menos a 158 ml/g, preferentemente a 168 ml/g y particularmente al menos a 170 ml/g, determinado en una solución al 0,5 % en peso en una mezcla de fenol/o-dicloro (proporción en peso de 1:1) a 25◦C (según DIN 53728). Se entiende por semianchura de las exotermas de cristalización, generalmente, su anchura (en ◦ C) en media altura. Las exotermas de cristalización se determinan mediante mediciones de DSC (Differential Scanning Calorimetry) con velocidades de enfriamiento y de calentamiento de 20◦C/minuto. La semianchura tendrı́a que ascender a ≤ 5◦ C, preferentemente a 4,5◦C y particularmente a ≤ 4◦ C. 45 50 55 Como componente B) pueden contener las masas de moldeo termoplásticas utilizables según la invención demás aditivos y agentes auxiliares de elaboración, como estabilizantes, retardantes de oxidación, agentes contra la desintegración térmica y la desintegración por la luz ultravioleta, lubricantes y agentes para el desmoldeo, agentes de coloración, como colorantes y pigmentos, cargas y reforzantes pulverulentos, formadores de gérmenes, plastificantes, etc..., cuyo porcentaje asciende generalmente a no más de un 20 % en peso, preferentemente a no más de un 10 % en peso. Se citan como ejemplos de retardantes de oxidación y estabilizantes térmicos fenoles estéricamente impedidos, hidroquinonas, aminas secundarias aromáticas, como difenilaminas, diferentes representantes substituidos de estos grupos y sus mezclas en concentraciones hasta un 1 % en peso, referido al peso de las masas de moldeo termoplásticas. Como estabilizantes de UV, que se emplean generalmente en cantidades hasta un 2 % en peso, referido a la masa de moldeo, se citan diferentes resorcinas substituidas, salicilatos, benzotriazoles y benzofenonas. 60 Pueden agregarse además colorantes orgánicos, como nigrosina, pigmentos, como dióxido de titanio, sulfuro de cadmio, seleniuro de cadmio, ftalocianinas, azul ultramarino y hollı́n como colorantes, ası́ como 4 ES 2 172 208 T3 cargas y reforzantes pulverulentos. Los ejemplos de los últimos son minerales, ácido silı́cico amorfo, asbesto, silicato de calcio (wollastonita), silicato de aluminio, carbonato de magnesio, caolı́n, tiza, cuarzo en polvo, mica y feldespato. El porcentaje de cargas y colorantes de este tipo asciende generalmente hasta un 20 % en peso, preferentemente hasta un 10 % en peso y particularmente hasta un 5 % en peso. 5 Como formadores de gérmenes pueden emplearse fenilfosfinato sódico, óxido de aluminio, dióxido de silicio, nilón 22 ası́ como preferentemente talco. 10 15 20 25 30 35 Los lubricantes y agentes para el desmoldeo, que se emplean habitualmente en cantidades hasta un 1 % en peso, son preferentemente ácidos grasos de cadenas largas (por ejemplo ácido esteárico o ácido behénico), sus sales (por ejemplo estearato de Ca o de Zn) o derivados de éster (por ejemplo estearilestearato de estearilo o tetraestearato de pentaeritrita) ası́ como derivados de amida (por ejemplo etilen-bis-estearilamida), que se emplean preferentemente en mezcla con 1,6-hexanodiol. Como ejemplos de plastificantes se citan ftalato de dioctilo, ftalato de dibencilo, ftalato de butilbencilo, aceites hidrocarbonados, N-(n-butil)bencenosulfonamida y o- y p-toliletilsulfonamida. Las masas de moldeo según la invención pueden contener todavı́a de un 0 hasta un 2 % en peso de polı́meros de etileno fluorados. En este caso se trata de polı́meros del etileno con un contenido de flúor de un 55 hasta un 76 % en peso, preferentemente de un 70 hasta 76 % en peso. Los ejemplos en este caso son politetraflúoretileno (PTFE), copolı́meros de tetraflúoretileno-hexaflúoretileno o copolı́meros de tetraflúoretileno con porcentajes menores (generalmente hasta un 50 % en peso) de monómeros etilénicamente insaturados y copolimerizables. Los mismos se describen por ejemplo, por Schildknecht en “Vinyl and Related Polymers”, editorial Wiley, 1952, páginas 484 hasta 494 y por Wall en “Fluorpolymers” (Wiley Interscience, 1972). Estos polı́meros de etileno fluorados están presentes de forma homogéneamente distribuida en las masas de moldeo y muestran preferentemente un tamaño de partı́culas d50 (valor promedio en número) en el intervalo de 0,05 hasta 10 µm, particularmente de 0,1 hasta 5 µm. Estos reducidos tamaños de partı́culas pueden obtenerse particularmente preferente mediante empleo de dispersiones acuosas de polı́meros de etileno fluorados y su incorporación en una fusión de poliéster. Para la mejor compatibilidad con el poliéster termoplástico están dotados los minerales y cargas, en caso dado, con un favorecedor de adherencia. Se prefiere glicidil-, vinil- y aminoalquiltrialcoxisilanos. Como aditivos preferentes para la mejora de la superficie se citan policarbodiimidas (PCDI), particularmente aquellas de la fórmula general: 40 45 50 55 60 en la cual R es igual o diferente y se escoge del grupo de restos de -NCO-, -NHCONHR1 -, -NHCONR1 R2 y de -NHCOOR3 -, donde 5 ES 2 172 208 T3 R1 y R2 son iguales o diferentes y significan un resto alquilo, cicloalquilo o aralquilo, y R3 es igual a R1 o un resto alcoxipolioxialquileno, y 5 n es un número entero de 0 hasta 10. Los PCDI de este tipo ası́ como procedimientos para su obtención pueden sacarse, entre otras cosas, de la WO-A 96/17011. Los PCDI se contienen en una cantidad hasta un 3, preferentemente hasta un 2 % en peso en las masas de moldeo de poliéster. 10 La obtención de las masas de moldeo de poliéster utilizables según la invención se lleva a cabo de forma continua de manera tal, que a) se esterifican o bien transesterifican en una primera etapa un ácido dicarboxı́lico aromático o sus ésteres o bien sus derivados formadores de ésteres con un exceso molar de un compuesto dihidroxı́lico, 15 20 25 b) se condensan previamente el producto de transesterificación o bien de esterificación obtenido según a) en una segunda etapa, y c) se policondensa en una tercera etapa el producto obtenible de b) hasta un VZ de al menos 158 ml/g, llevándose a cabo la etapa a) y la etapa b) del procedimiento en al menos dos zonas de temperatura y se agrega antes o después de la policondensación c), en caso dado, el (los) componente(n) B. La etapa a) del procedimiento se denomina como reacción de transesterificación o bien de esterificación. La misma se lleva a cabo en al menos dos, preferentemente en al menos tres zonas de temperatura. La temperatura de la zona siguiente tendrı́a que ser en 1 a 40, preferentemente en 2 a 30 y particularmente en 5 a 10◦ C más elevada que la temperatura de la zona anterior. El intervalo de temperatura para toda la reacción de esterificación se sitúa generalmente (según el producto empleado) en 165 hasta 260, preferentemente en 170 hasta 250 y particularmente en 180 hasta 240◦ C y la presión asciende generalmente de 1 hasta 10, preferentemente de 1 a 4 y particularmente de 1 a 2 bar. 30 Preferentemente se realiza la etapa a) del procedimiento de manera tal, que se trabaja en al menos dos zonas de temperatura en proporciones de presiones ampliamente iguales en las zonas individuales. El experto conoce las condiciones previas técnicas, como los aparatos (por ejemplo en forma de cascadas de cubas), para la creación de zonas de temperatura diferentes, por lo cual sobran los detalles en este caso. 35 Los productos empleados, como dioles y ácidos, se describieron ya anteriormente (componente A). 40 45 50 55 Para la reacción se emplea habitualmente un exceso molar de diol, para influir sobre el equilibrio de éster en la forma deseada. Las proporciones molares de ácido dicarboxı́lico o bien éster del ácido dicarboxı́lico : diol ascienden habitualmente a 1 : 1,1 hasta 1 : 3,5, preferentemente a 1 : 1,2 hasta 1 : 2,2. Muy particularmente preferentes son proporciones molares de ácido dicarboxı́lico : diol de 1 : 1,5 hasta 1 : 2, ası́ como de diéster : diol de 1 : 1,25 hasta 1,5. Es, sin embargo, también posible de llevar a cabo con una exceso menor de diol en la primera zona la reacción de éster y de agregar correspondientemente en las demás zonas de temperatura otras cantidades de diol. En la forma preferente de ejecución del procedimiento según la invención con tres zonas de temperatura se reparte la totalidad del diol en 3 zonas porcentual de la manera siguiente: 60 hasta 85 (1), 10 hasta 25 (2) y 5 hasta 15 (3), preferentemente: 70 hasta 80 (1), 10 hasta 20 (2) y 5 hasta 10 (3). Los tiempos de residencia para la totalidad de la etapa a) ascienden de 140 hasta 300, preferentemente de 150 hasta 260 y particularmente de 160 hasta 220 minutos; el tiempo de residencia para la primera zona asciende de 100 hasta 190, preferentemente de 110 hasta 150; para la segunda zona de 65 hasta 140, preferentemente de 65 hasta 110 minutos. Para la forma de ejecución preferente con 3 zonas asciende el tiempo de residencia en la tercera zona de 15 hasta 45, preferentemente de 15 hasta 30 minutos, reduciéndose los tiempos de residencia en la 2 a¯ zona de forma correspondiente, manteniéndose en la primera zona como indicado anteriormente. En la forma preferente de ejecución del procedimiento según la invención se reducen los tiempos de residencia de la primera zona hacia la tercera zona preferentemente en la proporción de 6 : 3 : 1. 60 Antes de la etapa a) del procedimiento se agregan en una forma de ejecución particularmente preferente al compuesto dihidroxı́lico primero un catalizador y acto seguido un compuesto de metal alcalino(térreo). 6 ES 2 172 208 T3 5 10 15 20 25 30 35 40 45 Los catalizadores preferentes son compuestos de titanio y compuestos de estaño, como se conocen, entre otras coas, por las solicitudes de patentes US 39 36 421 y US 43 29 444. Como compuestos preferentes se citan tetrabutilortotitanato y triisopropiltitanato ası́ como dioctoato de estaño, que se emplean habitualmente en la etapa a) en cantidades de un 20 hasta un 150, preferentemente de un 20 hasta un 120 y particularmente de un 30 hasta un 70 ppm (referido al metal). Para la reducción adicional del contenido de grupos terminales carboxilo del poliéster puede ser conveniente, agregar antes de la reacción de los monómeros de partida de 0,1 hasta 10 mmol, preferentemente de 0,2 hasta 0,65 mmol por kg de poliéster, de un compuesto de metal alcalino o de un compuesto de metal alcalinotérreo). Los compuestos de este tipo se proponen por la DE-A 43 33 930. Como compuestos preferentes se citan carbonato sódico, acetato sódico, y alcoholatos sódicos, particularmente metanolato sódico. Los productos de transesterificación o bien de esterificación se traspasan a continuación de forma continua a la etapa de condensación previa b). Esta muestra al menos dos, preferentemente al menos tres y particularmente al menos cuatro zonas de temperatura. La temperatura de la siguiente zona se sitúa en este caso de 1 hasta 40, preferentemente de 2 hasta 30 y particularmente de 5 hasta 20◦ C por encima de la temperatura de la zona anterior. El intervalo de temperatura para toda la condensación previa se sitúa generalmente (según los productos empleados) en 220 hasta 300, preferentemente en 225 hasta 290 y particularmente en 240 hasta 290◦C. Preferentemente se lleva a cabo la condensación previa de tal manera, que ascienda en la primera zona la presión a 0,5 hasta 1 bar, preferentemente a 0,6 hasta 0,8 bar y en la segunda o bien última zona a 20 hasta 200, preferentemente a 25 hasta 150 mbar y particularmente a 50 hasta 150 mbar. Puede emplearse en este caso desde el punto de vista técnico, por ejemplo, un reactor de haz tubular en posición vertical; el experto conoce otros reactores para la realización. Los tiempos de residencia ascienden para toda la etapa b) del procedimiento de 10 hasta 80, preferentemente de 15 hasta 50 y particularmente de 20 hasta 40 minutos. En una forma de ejecución particularmente preferente del procedimiento según la invención se emplean cuatro zonas de temperatura, aumentándose de zona a zona la temperatura en las proporciones anteriormente descritas y reduciéndose la presión de la primera hasta la cuarta zona dentro de los lı́mites descritos. La cuarta zona consiste en esta forma de ejecución preferente del intercambiador térmico de haz de tubos en un dispositivo para la separación de fase lı́quida y de vapor (también denominado como recipientes separadores de vahos), ascendiendo la proporción del volumen del recipiente separador al volumen en los tubos preferentemente a 5 hasta 15 : 1, particularmente a 8 hasta 13 : 1. Las proporciones de volumen de las primeras tres zonas están configuradas en esta forma de ejecución particularmente preferente de tal manera, que ocupa la primera zona de un 30 hasta un 60, preferentemente un 50 %, la segunda zona de un 20 hasta un 40, preferentemente un 30 % y la tercera zona de un 10 hasta un 30, preferentemente un 20 % de volumen (proporciones de volumen). A continuación se indican los intervalos de temperatura, los intervalos de presión y los tiempos de residencia para la respectiva forma de ejecución preferente del procedimiento según la invención: 1a¯ Zona: Temperatura desde 230 hasta 270, preferentemente desde 240 hasta 250◦C; presión de 0,6 hasta 0,9, preferentemente de 0,7 hasta 0,9 bar. 50 Tiempo de residencia de 10 hasta 30, preferentemente de 15 hasta 25 minutos. 2a¯ Zona: Temperatura desde 240 hasta 280, preferentemente desde 250 hasta 270◦C; presión de 0,2 hasta 0,6, preferentemente de 0,3 hasta 0,5 bar. Tiempo de residencia de 5 hasta 25, preferentemente de 7 hasta 15 minutos. 55 3a¯ Zona: Temperatura desde 245 hasta 290, preferentemente desde 250 hasta 280◦C; presión de 0,1 hasta 0,3, preferentemente de 0,1 hasta 0,25 bar. Tiempo de residencia de 5 hasta 10, preferentemente de 4 hasta 8 minutos. 60 4a¯ Zona: Temperatura desde 250 hasta 300, preferentemente desde 252 hasta 285◦ C; presión de 0,015 hasta 0,2, preferentemente de 0,025 hasta 0,15 bar. Tiempo de residencia de 10 hasta 30, preferentemente de 14 hasta 24 minutos. 7 ES 2 172 208 T3 Los catalizadores citados anteriormente en la etapa a) del procedimiento y demás aditivos pueden agregarse por dosificación en las cantidades citadas en la etapa b) del procedimiento. 5 10 Según la etapa b) del procedimiento según la invención muestra el prepolı́mero de poliéster un ı́ndice de viscosidad de 15 hasta 50, preferentemente de 20 hasta 30 ml/g, determinado como solución al 0,5 % en peso en fenol/o-diclorobenceno (1:1) según DIN 53728, parte 3 (1985) a 25◦C. El prepolı́mero de poliéster se traspasa a continuación a la etapa c) del procedimiento según la invención. La misma se lleva a cabo preferentemente en una etapa a temperaturas desde 240 hasta 290, preferentemente desde 240 hasta 270 y particularmente desde 240 hasta 265◦C. La presión asciende de 0,3 hasta 10, preferentemente de 0,3 hasta 5 y particularmente de 0,3 hasta 2 mbar. Los tiempos de residencia ascienden habitualmente a 30 hasta 180, preferentemente de 35 hasta 150 minutos. 15 Durante la policondensación puede llevarse a cabo preferentemente una renovación superficial del producto. Se entiende por renovación superficial, que llega constantemente polı́mero nuevo a la superficie de la fusión, de modo que se facilita la salida del diol. 20 La misma asciende preferentemente de 1 a 20 y particularmente de 1,5 a 6 m2 /kg de producto y minuto. Puede ser además de ventaja, agregar también en esta etapa del procedimiento catalizadores y otros aditivos, como se describieron anteriormente. 25 El producto se desgasifica a continuación mediante dispositivos habituales, se descarga como barra, se enfrı́a y se elabora para dar un granulado. 30 Después de la policondensación continua muestra el poliéster un ı́ndice de viscosidad de al menos 158, preferentemente de 168 ml/g, determinado en una solución al 0,5 % en peso en una mezcla de fenol/odiclorobenceno (proporción de mezcla de 1 : 1 a 25◦C) según DIN 53728, 3a¯ parte (1985). Los poliésteres de elevado peso molecular y obtenibles según el procedimiento anteriormente descrito muestran una gran tendencia de cristalización. 35 40 Los mismos sirven por consiguiente para la obtención de cuerpos moldeados por soplado, cuerpo extruidos de perfiles y de tubos de todo tipo, particularmente para revestimientos de cables y revestimientos para conductores de ondas de luz. Los cuerpos moldeados muestran buenas propiedades mecánicas, una buena estabilidad dimensional y una buena resistencia a la hidrólisis además de una buena superficie y una reducida postcontracción. Ejemplos Ejemplo 1 45 Etapa a) 50 En una manera continua se alimentaron por hora 881,8 g de dimetiltereftalato de dimetilo (DMT) y 563,7 g de 1,4-butanodiol (BD) a un reactor de agitación. Se incorporaron por mezcla al butanodiol en este caso de forma continua antes del contactado del DMT con - seguidamente - 781,8 mg de tetrabutilortotitanito y 99 microlitros de una solución al 30 % en peso de NaOCH3 en metanol. La temperatura en la primera zona de reacción ascendió a 185◦C a una presión de 1 bar y un tiempo de residencia medio de 184 minutos. 55 60 La temperatura en la segunda zona de reacción ascendió a 205◦ C a una presión de 1 bar y a un tiempo de residencia medio de 65 minutos. La temperatura en la tercera zona de reacción ascendió a 210◦C a una presión de 1 bar y a un tiempo de residencia medio de 41 minutos. Los destilados obtenidos en este caso se separaron en un sistema de columnas, reciclándose DMT y 8 ES 2 172 208 T3 BD a la reacción. Etapa b) 5 Con un rendimiento de un 94 % se alimentó el producto de transesterificación a un tubo en posición vertical, que era dividido en 4 zonas de calentamiento. La temperatura en la primera zona de reacción ascendió a 245◦C a una presión de 700 mbar y a un tiempo medio de residencia de 22 minutos. 10 15 La temperatura en la segunda zona de reacción ascendió a 250◦C a una presión de 400 mbar y a un tiempo de residencia medio de 12 minutos. La temperatura en la tercera zona de reacción ascendió a 255◦C a una presión de 150 mbar y a un tiempo de residencia medio de 6 minutos. La temperatura en la cuarta zona de reacción ascendió a 255◦C a una presión de 50 mbar y a un tiempo medio de residencia de 18 minutos. 20 Se separaron BD en exceso y los productos de reacción, como THF y agua, en el extremo superior del tubo de reacción y se elaboraron. Etapa c) 25 El precondensado se traspasó sin más adición de catalizadores a un reactor de policondensación. La temperatura en la zona de reacción ascendió a 255◦C a una presión de 0,5 mbar y a un tiempo medio de residencia de 115 minutos. 30 El producto obtenido mostró un VZ de 164 ml/g y un contenido de grupos terminales carboxilo (CEG) de 23 meq/kg, un grado amarillo de ∆B 1,9 contra un normalizado blanco y una semianchura de la exoterma de cristalización de 3,1◦C. Ejemplo 2 35 40 La realización del ejemplo se llevó a cabo de forma análoga al ejemplo 1, pero con una temperatura en la etapa c) de 257◦C a una presión de 0,5 mbar y a un tiempo medio de residencia de 130 minutos y con una renovación superficial de 4 m2 /h*kg de PBT. Se obtenı́a un producto con un VZ de 169 ml/g y con un CEG de 20 meq/kg, con un grado de amarillo de ∆B 2,3 contra un normalizado blanco y con una semianchura de la exoterma de cristalización de 3,1◦C. Ejemplo 3 45 50 La realización de ejemplo se llevó a cabo de forma análoga al ejemplo 1, pero con una temperatura en la etapa c) de 257◦C a una presión de 0,5 mbar y un tiempo medio de residencia de 140 minutos y con una renovación superficial de 6,2 m2 /h*kg de PET. Se obtenı́a un producto con un VZ de 187 ml/g y con un CEG de 23 meq/kg, un grado amarillo de ∆B 2,5 contra un normalizado blanco y con una semianchura de la exoterma de cristalización de 3,4◦C. Ejemplo 4 Se llevó a cabo el experimento como descrito en el ejemplo 1; habiéndose agregado a la fusión después del reactor final, sin embargo, antes del enfriamiento un 0,5 % en peso de un estearato de la pentaeritrita. 55 El producto obtenido mostró un VZ de 167 ml/g y un CEG de 24 meq/kg, un grado amarillo de ∆B 2 contra un normalizado blanco y una semianchura de la exoterma de cristalización de 3,3◦C. Ejemplo comparativo A 60 Se llevó a cabo el experimento como descrito en el ejemplo 1; ascendiendo la temperatura a 265◦ C y el tiempo de residencia a 145 minutos en la etapa c). 9 ES 2 172 208 T3 El producto obtenido mostró un VZ de 142 ml/g y un CEG de 31 meq/kg, un grado amarillo de ∆B 2,0 contra un normalizado blanco. El producto se postcondensó a 205◦C bajo una corriente de N2 en fase sólida. 5 El producto obtenido después de la condensación en fase sólida mostró un VZ de 160 ml/g, un CEG de 39 meq/kg, un grado amarillo de ∆B 3,8 contra un normalizado blanco y una semianchura de la exoterma de cristalización de 8,7◦C. 10 Ejemplo comparativo B Se llevó a cabo el experimento como descrito en el ejemplo 1; habiendo ascendido la temperatura en la etapa c) a 255◦C a una presión de 0,8 mbar y con un tiempo medio de residencia de 105 minutos. 15 20 25 El producto obtenido mostró un VZ de 124 ml/g y un CEG de 24 meq/kg. El producto se condensó a 205◦C bajo una corriente de N2 hasta un VZ de 176 ml/g. El producto obtenido después de la condensación en fase sólida mostró un CEG de 19 meq/kg, un grado amarillo de ∆B 3,2 contra un normalizado de blanco y una semianchura de la exoterma de cristalización de 6,1◦ C. Se determinó el VZ a 25◦ C en una solución al 0,5 % del polı́mero en una mezcla de 1 : 1 de fenol/odiclorobenceno. Se determinó la cristalización mediante DSC después de una única fusión hasta 250◦ C con una velocidad de enfriamiento de 20◦ C/minuto. La semianchura se determinó como anchura del pico de cristalización (en ◦ C) en media distancia entre la lı́nea base el máximo del pico. Los grupos terminales carboxilo (CEG) se determinaron por titulación potenciométrica de la muestra del polı́mero disuelta en nitrobenceno durante la reacción con un ácido acético librado con exceso definido de acetato potásico. 30 El valor amarillo ∆B se determinó según DIN 5033 parte 6 contra un normalizado blanco. Elaboración a cuerpo extruidos 35 40 Los productos obtenidos de los ejemplos 1 a 4 ası́ como de los ejemplos comparativos A y B se extrusionaron en una planta habitual para la obtención de cables conductores de ondas de luz, como, por ejemplo, en una extrusora de un solo husillo de 45 mm de la firma Nokia-Maillefer para dar tubos huecos con un diámetro interno y uno externo de 1,9 o bien 2,5 mm. La temperatura de masa ascendió a 260◦C. La velocidad máxima posible de salida como medida para la calidad del producto para la aplicación de extrusión sale de la tabla. 45 Los parámetros de elaboración y de producción valorados se valoraron de forma visual: Redondez: Medida para la ovalidad de la sección transversal del tubo. 50 Postcontracción: Descenso de longitud durante el almacenamiento de secciones del tubo no tensadas a 70◦ C durante 3 minutos. La estabilidad contra la hidrólisis se determinó mediante almacenaje de cuerpo extruidos a una temperatura de 85◦C y a una humedad relativa de un 85 % durante un intervalo de tiempo de 60 dı́as. 55 El ensayo de hidrólisis vale como aprobado, si el VZ determinado en el cuerpo extruido almacenado tiene todavı́a un valor mı́nimo de > 70 ml/g. Los resultados de las mediciones pueden sacarse de la tabla. 60 10 ES 2 172 208 T3 TABLA Producto del ejemplo 5 10 15 20 1 2 3 4 A B 150-200 150-200 100-120 150-200 100∗ 100-120 VZ del cuerpo extruido [ml/g] 158 162 177 161 154 166 CEG (meq/kg) en el cuerpo extruido 25 23 25 26 46 29 Semianchura del pico de cristalización 3,1 1,3 3,1 3,3 8,7 6,1 Superficie del cuerpo extruido + + + ++ – - Redondez ++ ++ ++ ++ - - Estabilidad contra la hidrólisis ++ ++ ++ ++ – – Postcontracción ++ ++ ++ ++ – - Velocidad máxima de salida [m/min] ∗ 25 ninguna extrusión constante posible (apariciones de bombeo) 30 35 40 45 50 55 60 11 ES 2 172 208 T3 REIVINDICACIONES 1. Empleo de masas de moldeo de poliéster termoplásticas, que contienen 5 A) de un 80 hasta un 100 % en peso de un arilato de polialquileno con una semianchura de las exotermas de cristalización de ≤ 5◦C, y B) de un 0 hasta un 20 % en peso de otros aditivos, 10 ascendiendo los porcentajes en peso de los componentes A) y B) a un 100 %, para la obtención de cuerpos moldeados mediante moldeo por soplado, extrusión de perfiles y/o extrusión de tubos, caracterizado porque a) se esterifican o bien transesterifican en una primera etapa un ácido dicarboxı́lico aromático o sus ésteres o bien sus derivados formadores de ésteres con un exceso molar de un compuesto dihidroxı́lico, 15 b) se precondensa en una segunda etapa el producto de transesterificación o bien de esterificación obtenido según a), y c) se policondensa en una tercera etapa el producto obtenible de b) hasta un VZ de al menos 158 ml/g, 20 25 llevándose a cabo la etapa a) y b) del procedimiento en al menos dos zonas de temperatura, agregando antes o después de la policondensación c), antes del enfriamiento de la fusión, en caso dado, el componente B) y haciendo reaccionar el compuesto dihidroxı́lico antes de la etapa a) primero con un catalizador y seguidamente con un compuesto alcalino(térreo). 2. Empleo según la reivindicación 1, donde muestra el componente A) un contenido de grupos terminales carboxilo de ≤ 30 meq/kg. 3. Procedimiento para la obtención de las masas de moldeo utilizables según la reivindicación 1 o 2, caracterizado porque se agrega el compuesto alcalino(térreo) en cantidades de 0,1 hasta 10 mmol, calculado como metal alcalino(térreo), por kg de poliéster. 30 4. Procedimiento según la reivindicación 4, caracterizado porque se llevan a cabo las etapas a) y/o b) del procedimiento en al menos 3 zonas de temperatura. 35 5. Procedimiento según las reivindicaciones 3 o 4, caracterizado porque la temperatura en la etapa a) y/o b) de la siguiente zona es en 1 hasta 40◦C mayor que la temperatura de la zona anterior. 6. Procedimiento según las reivindicaciones 3 a 5, caracterizado porque se llevan a cabo la etapa a) bajo proporciones de presión ampliamente iguales y la etapa b) bajo proporciones de presión descendientes. 40 7. Procedimiento según las reivindicaciones 3 a 6, caracterizado porque se lleva a cabo la etapa c) a una presión menor que 2 mbar. 45 50 55 60 8. Cuerpos moldeados por soplado, cuerpo extruidos de perfiles y cuerpo extruidos de tubos obtenibles a partir de las masas de moldeo utilizables según las reivindicaciones 1 o 2 ası́ como obtenibles según las condiciones del procedimiento de las reivindicaciones 3 a 7. 9. Revestimientos de cables y revestimientos de conductores de ondas de luz obtenibles a partir de las masas de moldeo utilizables según las reivindicaciones 1 o 2 ası́ como obtenibles según las condiciones del procedimiento de las reivindicaciones 3 a 7. NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 12

![Educación General Básica[editar]](http://s2.studylib.es/store/data/000872396_1-69e281561d8404e913b0a168d2959e77-300x300.png)