Motores Eléctricos

Anuncio

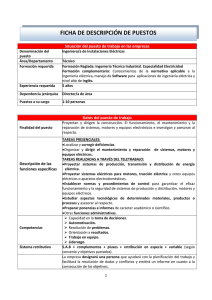

UPME ELABORADO POR: UNIVERSIDAD DEL ATLÁNTICO GRUPO DE GESTIÓN EFICIENTE DE ENERGÍA, KAI: DR. JUAN CARLOS CAMPOS AVELLA, INVESTIGADOR PRINCIPAL. MSC. EDGAR LORA FIGUEROA, COINVESTIGADOR. MSC. LOURDES MERIÑO STAND, COINVESTIGADOR. MSC. IVÁN TOVAR OSPINO, COINVESTIGADOR. ING. ALFREDO NAVARRO GÓMEZ, AUXILIAR DE INVESTIGACIÓN. UNIVERSIDAD AUTÓNOMA DE OCCIDENTE GRUPO DE INVESTIGACIÓN EN ENERGÍAS, GIEN: MSC. ENRIQUE CIRO QUISPE OQUEÑA, COINVESTIGADOR. MSC. JUAN RICARDO VIDAL MEDINA, COINVESTIGADOR. MSC. YURI LÓPEZ CASTRILLÓN, COINVESTIGADOR. ESP. ROSAURA CASTRILLÓN MENDOZA, COINVESTIGADOR. ASESOR MSC. OMAR PRIAS CAICEDO, COINVESTIGADOR. UN PROYECTO DE LA UNIDAD DE PLANEACIÓN MINERO ENERGÉTICA DE COLOMBIA (UPME) Y EL INSTITUTO COLOMBIANO PARA EL DESARROLLO DE LA CIENCIA Y LA TECNOLOGÍA. “FRANCISCO JOSÉ DE CALDAS” (COLCIENCIAS). CONTENIDO Pág. 1. TIPOS Y APLICACIONES…………………………………………………. 1 2. PRINCIPIO DE FUNCIONAMIENTO…………………..…………………. 2 3. DIAGRAMA ENERGÉTICO DEL MOTOR ELÉCTRICO……....………... 4 4. RELACIÓN ENTRE EFICIENCIA ( ) Y DESLIZAMIENTO (S) EN MOTORES………............................................................................ 5 5. SISTEMAS DE FUERZA……………………………………………………. 7 6. CÁLCULO DE POTENCIAS PARA MÁQUINAS..................................... 8 7. CARACTERÍSTICAS QUE DEFINEN UN MOTOR……………………… 15 8. RECOMENDACIONES PARA MEJORAR EL USO DE MOTORES ELÉCTRICOS……………………………………………………………….. 16 8.1 SELECCIÓN CORRECTA DE LA POTENCIA DEL MOTOR……………………… 16 8.2 MEJORAR LA CALIDAD DE LA ENERGÍA ELÉCTRICA DE LA INSTALACIÓN…… 17 8.2.1 Mantener los Niveles de Tensión cercano al Valor Nominal……..... 17 8.2.2 Minimizar el Desequilibrio de Tensiones……………………..……..... 18 8.2.3 Disminuir la Distorsión Armónica de la Red………………….……..... 19 8.3 REDUCIR LA CARGA MECÁNICA SOBRE EL MOTOR..……………………….. 20 8.3.1 Recomendaciones para Ahorrar Energía en Bombas y Ventiladores……………………………………………………………… 20 8.3.2 Recomendaciones para Ahorro de Energía en el Uso de Sistemas de Transmisión Mecánica……………………………………..……..... 20 8.4 USAR MOTORES ELÉCTRICOS DE ALTA EFICIENCIA……………………….. 21 8.4.1 Ventajas de los Motores de Alta Eficiencia…………………..……..... 22 8.4.2 Limitaciones de los Motores de Alta Eficiencia ……………………....22 8.4.3 Recomendaciones para la Aplicación de Motores de Alta Eficiencia…………………………………………………………………. 22 8.4.4 Evaluación Económica para la Aplicación de Motores de Alta Eficiencia…………………………………………………………………. 23 8.5 USAR CONTROLADORES ELECTRÓNICOS DE VELOCIDAD………………….. 24 8.5.1 Usando Troceadores de Tensión……………………………………… 24 8.5.2 Usando Variadores Electrónicos de Velocidad ……………………....24 8.6 USAR MÉTODOS DE MANTENIMIENTO CENTRADOS EN LA EFICIENCIA…….. 25 8.6.1 Evaluar la Eficiencia de los Motores Eléctricos en Sitio..…………....25 ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS i Pág. 8.6.2 Reparación Eficiente de los Motores Eléctricos..………………….... 26 8.6.3 Remplazando los Motores en Lugar de Rebobinarlos…………….... 26 9. CONCLUSIONES…………………………………………………………… 27 REFERENCIAS BIBLIOGRÁFICAS..…………………………………………28 ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS ii 1. TIPOS Y APLICACIONES Los motores de inducción son máquinas eléctricas, las cuales han tenido mayor aplicación en la industria y artefactos electrodomésticos. Estas máquinas son los principales convertidores de energía eléctrica en mecánica (actualmente los motores de inducción consumen casi la mitad de la energía eléctrica generada). Su uso es, principalmente, en calidad de mando eléctrico en la mayoría de los mecanismos, ello se justifica por la sencillez de su fabricación, su alta confiabilidad y un alto valor de eficiencia. Hay 2 tipos de motores de inducción; los de rotor de jaula de ardilla y los de rotor de anillos rozantes. En la siguiente tabla se muestra los Datos Nominales de los Motores Eléctricos. Tabla 1. Datos Nominales de los Motores Eléctricos DATOS Potencia Tensión de Servicio Frecuencia UNIDADES kW ó HP kV ó V Hz Corriente Nominal Amp. Corriente de Arranque Amp. Factor de Potencia Cos Eficiencia % ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 1 2. PRINCIPIO DE FUNCIONAMIENTO El motor de inducción esta formado por dos sistemas de devanados, uno se coloca en el estator y el otro en el rotor. Entre el estator y rotor se tiene un entrehierro, cuya longitud se trata de, en lo posible, hacerlo pequeño (0.1 - 0.9 mm), con lo que se logra mejorar el acople magnético entre los devanados. Figura 1. Motor de Inducción. Red Trifásica R S T V A v Bobinas de Estator Rotor Eje del Rotor El devanado del estator puede ser monofásico o trifásico (en caso general polifásico). En lo sucesivo se analiza el motor trifásico, cuyas bobinas se colocan en las ranuras interiores del estator. Las fases del devanado del estator AX, BY, CZ se conectan en tipo estrella Y o triángulo , cuyos bornes son conectados a la red. El devanado del rotor también es trifásico (o polifásico) y se coloca en la superficie del cilindro. En el caso simple se une en corto circuito. Cuando el devanado del estator es alimentado por una corriente trifásica, se induce un campo magnético giratorio, cuya velocidad (síncrona) es: n1 60 f 1 p Si el rotor está en reposo o su velocidad n nsinc, entonces el campo magnético giratorio traspasa los conductores del devanado rotórico e inducen en ellos una Fem. Por la regla de la mano derecha se puede deducir la dirección de la Fem., inducida en los conductores del rotor cuando el flujo magnético gira en sentido ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 2 contrario. La componente activa de la corriente Irot se encuentra en fase con la Fem., inducida. Sobre los conductores con corriente, empleados en el campo magnético, actúan fuerzas electromagnéticas cuya dirección se determina por la regla de la mano izquierda; estas fuerzas crean un Momento electromagnético, MElmagn que arrastra al rotor tras el campo magnético. Si este MElmagn es lo suficientemente grande entonces el rotor va a girar y su velocidad n2 va a corresponder a la igualdad. M Elmagn Est. M Freno Rot. Este es el funcionamiento de la máquina en régimen de motor y es evidente en este caso. 0 n2 n1 A la diferencia de velocidades entre el campo magnético y el rotor se le llama deslizamiento y se representa por el símbolo s. s n1 n2 n1 De donde se deduce que en el régimen de motor 0 En generador: s 0 En frenado electromagnético: s s 1 1 La principal característica de los motores de inducción es la presencia del deslizamiento s, ósea la desigualdad de velocidades entre el campo del estator y la velocidad del rotor n2 n1. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 3 3. DIAGRAMA ENERGÉTICO DEL MOTOR ELÉCTRICO Cuando el motor está en funcionamiento, el estator se alimenta de la red y absorbe una potencia: P1 m1V1 I 1 cos 1 Parte de la P1 se consume (disipa) en la resistencia R del devanado del estator ocasionando una pérdida eléctrica Pel, así como una pérdida magnética en el campo del estator PMag, deduciendo dichas componentes, al rotor se le aplica una potencia electromagnética, que se expresa mediante la siguiente ecuación de balance energético: PElmagn P1 Pe1 PMag Parte de esta potencia se disipa en cubrir las pérdidas eléctricas del rotor Pe2 en su devanado, la potencia resultante es aquella que va a ser convertida en potencia mecánica, expresado por: PMec PElmagn Pe2 En las máquinas de anillos rozantes, además se tienen pérdidas en las escobillas de contacto, las cuales se añade a la pérdida Pe2. La potencia mecánica obtenida en el árbol del eje del rotor, se obtiene luego de vencer su inercia y otras pérdidas adicionales, obteniéndose una potencia P 2: P2 PMec PFric PAdic Figura 2. Diagrama Energético en un motor eléctrico. PÉRDI DAS: Red P1 Trifásica PeEst PAdic PElmag PRot Pmec PFric P2 ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS PAdic Eje del Motor 4 4. RELACIÓN ENTRE EFICIENCIA ( ) Y DESLIZAMIENTO (S) EN MOTORES Para definir la relación entre la Eficiencia analiza la eficiencia mediante la relación: P2 P1 Donde 1 y 2: y el Deslizamiento s en los motores, se PElmagn P2 P1 PElmagn 1º º 2 Eficiencias del estator y del rotor. Teniendo en cuenta: PElmag P2 2 Pe2 PElmagn PFric PAdic PElmagn Entonces es válida la siguiente relación: PElmagn 2 Por lo tanto: Pe2 PElmagn 1 Pe2 PElmagn 2 1 s (1 - s) Del análisis realizado se puede concluir con lo siguiente: Para que un motor funcione en su régimen nominal con una alta eficiencia, es necesario que en este régimen se tenga un deslizamiento s de pequeña magnitud. Por lo general snom = 0.01 - 0.06, para ello el devanado del rotor lo diseñan de tal forma que tenga una resistencia óhmica pequeña. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 5 5. SISTEMAS DE FUERZA En una planta industrial, se denomina sistema de fuerza al conjunto de todos los equipos e instalaciones que tiene por objeto realizar un trabajo mecánico y/o de producción. El equipo eléctrico que puede realizar trabajo mecánico es el motor eléctrico, y por lo tanto son estos equipos los principales dentro del proceso de producción. El sistema de fuerza a su vez, en una planta es alimentado con energía desde una subestación de distribución del servicio público de electricidad. De lo sucintamente descrito se observan la importancia de las máquinas eléctricas en la industria. Cabe señalar que los sistemas de refrigeración y calefacción también forman parte del sistema de fuerza en una instalación eléctrica de tipo industrial. En el caso de los sistemas de uso residencial - comercial, el sistema de fuerza está conformado por los circuitos principales de iluminación, aire acondicionado y sistemas auxiliares (bombas, ascensores, etc.) ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 6 6. CÁLCULO DE POTENCIAS PARA MÁQUINAS a. Potencia para el Motor que Acciona una Bomba. P Q. d . h donde: P: Potencia en kW. Q: Caudal en m3/s. d: Peso específico en N/dm3. h: Altura de la elevación en m. : Rendimiento mecánico. b. Potencia para Elevación de Agua. P Q. h 75 donde: P: Potencia en CV. Q: Caudal en m3/s. h: Altura de la elevación en m. : Rendimiento mecánico. c. Potencias para Máquinas Diversas (Prientativas). Máquinas Herramientas para Metales. EQUIPO POTENCIA Torno Revolver 3 a 20 Torno Paralelo 3 a 45 Torno Automático 1 a 15 Fresadora 1 a 25 Rectificadora 1 a 30 Martillos pilón 10 a 100 Cizallas 1 a 40 Máquinas de cortar y roscar 1 a 20 Taladradoras verticales 1 a 10 Taladradoras radiales 10 a 40 Mandrinadoras 10 a 30 ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 7 Industria de la Construcción. EQUIPO POTENCIA Hormigoneras 3a6 Muela, perforadoras, sierras 1a3 Cintas transportadoras 2a5 Máquinas para trabajar Madera. EQUIPO POTENCIA Sierra de cinta 0.5 a 6 Sierra circular 2a6 Taladradoras 2a4 Cepilladoras 20 a 75 Tornos 1 a 15 Máquinas Agrícolas. EQUIPO POTENCIA Empacadoras de paja 2a5 Trilladoras 7 a 15 Centrifugadoras de leche 0.5 a 3 Elevadores de granos 1a3 Elevadores de sacos 1a3 Limpiadores de grano 1a3 d. Potencia de un Motor para Mecanismos de Elevación. P F. v 1000 donde: P: Potencia mínima del motor en kW. F: Fuerza resistente a la marcha en N (F= m. g). v: Velocidad en m/s. : Rendimiento mecánico. g: Aceleración, 9.81m/s2. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 8 e. Potencia de un Motor para un Mecanismo Giratorio. P M. N 9,550 donde: P: Potencia mínima del motor en kW. M: Par de giro en Nm. N: Revoluciones por min-1. f. Potencia de un Motor para el Accionamiento de Grúas con Accionamiento Unilateral del Carro. P P1 . m g 2 mc mcar P m donde: P: Potencia en kW. P1: Potencia mínima necesaria en kW. mg: Masa de la grúa en Kg. mc: Masa del carro en Kg. mcar: Masa de la carga en Kg. g. Potencia de un Motor para Mecánico de Traslación. P mT . w. v 2 . 9,550 donde: P: Potencia en kW. mT: Peso total en N. w: Resistencia de traslación 0.007 cojinetes de rodillo 0.020 de fricción. v: Velocidad de traslación en m x min-1. : Rendimiento mecánico. h. Potencia de un Motor para un Ascensor. P 1 F. v 2 1,000 donde: P: Potencia en kW. F: Fuerza en N v: Velocidad en m/s : Rendimiento mecánico. En ascensores y montacargas, el peso de la cabina y la mitad de la carga útil quedan compensados por el contrapeso. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 9 i. Potencia Absorbida por un Ventilador P Q. Pr . 9,81 1,000 donde: P: Potencia en kW. Q: Caudal en m3 /s P: Presión en mm de columna de agua. : Rendimiento mecánico. j. Potencias para Motores. Potencia necesaria en una Máquina. P M. N 9,550 , P F. m v 1,000 m donde: P: Potencia en kW. M: Par de giro de la máquina en Nm. N: Número de revoluciones por minuto. m: Rendimiento de la máquina. F: Fuerza (peso, fricción) en N. Potencia Absorbida por un Motor Trifásico P1 3.V . I . cos , P2 3.V . I . cos 735 , P3 3.V . I . cos 1,000 donde: P1: Potencia en W. P2: Potencia en CV. P3: Potencia en kW. V: Tensión nominal en V. I: Intensidad nominal en A Cos : Factor de potencia. Potencia Desarrollada por un motor Trifásico. P1 3.V . I . cos . 1,000 donde: P: Potencia en kW. : Rendimiento del motor a la potencia nominal. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 10 Potencia Absorbida por un Motor de Corriente Continua. P V.I , P1 V. I 1,000 donde: P: Potencia en W. V: Tensión de inducido en V. I: Intensidad nominal en A. P1: Potencia en kW. Potencia Absorbida por un Motor Monofásico de Corriente Alterna. P V . I . cos , P1 V . I . cos 1,000 donde: P: Potencia en W. P1: Potencia en kW. Equivalencias. ICV = 736 W (735,4987 W) IHP = 746 W (745,6999 W), caballo de vapor Ingles 1kW = 1,36 CV 1MW = 106 W =1,000 kW k. Valores Modificados para un Funcionamiento a 60 Hz. Los motores bobinados para 50 Hz pueden igualmente ser conectados a redes de 60 Hz. Las modificaciones de velocidad, potencia y para se indican en el cuadro siguiente: BOBINADO 50 HZ V V VELOCIDAD POTENCIA % % PAR NOMINAL % PAR ARRANQUE % 220 255 +20 +15 -4 -3 380 440 +20 +15 -4 -3 500 600 +20 +15 -4 -3 220 220 +20 - -17 -17 380 380 +20 - -17 -17 500 500 +20 - -17 -17 Las fluctuaciones de tensión admisibles son del orden de + 5% a la potencia y frecuencia nominales. Los motores bitensión 220/380 V dan el 100% de potencia nominal a 220 V y alrededor del 85% a 380 V. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 11 Intensidad Absorbida. La intensidad absorbida por un motor trifásico viene dada por la siguiente fórmula: I 1000 P .V . . cos 3 donde: P: Potencia en kW. V: en voltios. Como norma general, se puede aplicar un consumo de 3 A tensiones de 220 V y motores pequeños y 2,3 A por CV para motores grandes. Cuando se trata de motores conectados a tensiones de 380 V (Vf= 380 V), el consumo es de 1,7 A por CV para motores pequeños y medianos y 1,3 por CV para motores grandes. El rendimiento y el factor de potencia varían con la carga. En todos los casos conviene disponer de las características del motor, entregadas por el fabricante. Velocidad (n) La velocidad de los motores depende del número de polos y de la frecuencia de la red. Seguidamente se señalan las frecuencias de sincronismo para frecuencia de 50 y 60 Hz, así como el cálculo de la velocidad sincrónica y asincrónica. 1. Velocidad sincrónica para motores a 50 y 60 Hz. N f 60 P donde: N: Número de revoluciones por minuto. f: Frecuencia de la red en Hertz. P: Número de par de polos del motor. Nº DE POLOS 50 HZ 60 HZ 2 polos 3,000 3,600 4 polos 1,500 1,800 6 polos 1,000 1,200 8 polos 750 900 12 polos 500 600 16 polos 375 450 24 polos 250 300 ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 12 2. Velocidad Asíncrona. La velocidad nominal del motor nM con potencia nominal, siempre es menor que la velocidad síncrona, cuando funciona como motor. La diferencia entre la velocidad síncrona ns, y la real es el deslizamiento y se define: S nS nN nS x 100% Si se trata de pequeños accionamientos, por ejemplo y de potencia de salida de accionamiento 15 kW, el deslizamiento es del 3% aproximadamente y en los motores de alta eficiencia el deslizamiento es del orden de 1%, lo que se refleja en sus bajas perdidas. La relación entre la velocidad del motor y el deslizamiento es: nN ( 1 s ) nS ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 13 7. CARACTERÍSTICAS QUE DEFINEN UN MOTOR Tensión (V): Monofásica, trifásica, corriente continua, con diferentes valores (220V, 380V, 500V). Potencia (kW): En función a la potencia y tensión vendrá dada la intensidad (A). Frecuencia (Hz): En Europa, 50 Hz. En América, 60 Hz. Velocidad (n): Dependerá de la polaridad del motor y Frecuencia de la red. Nivel de protección del motor. Forma constructiva. Clase de aislamiento (Y...c). Factor de potencia (cos ). Tipo de servicio (S1...S7). Ejecución de la caja de bornas. Características particulares del motor, además de las generales dadas por el constructor. Dimensionado del motor y peso. Diagramas de par, velocidad, consumos. Ensayos particulares, cuando se trata de motores especiales, no incluidos en el catálogo general del fabricante. A continuación se estudian las principales características de los motores con carácter general y también particular atendiendo al tipo de motor de que se trate: 1. Tensión (V): Tensiones trifásicas normalizadas a la frecuencia de 50 Hz: 127 V, 220 V, 380 V, 500 V, 1000 V, 3000 V, 15,000 V, 30,000 V, 45,000 V, 66,000 V, etc. De 50 V a 500 V – Tensión usual. De 500 V a 1000 V – Tensión especial. Las tensiones inferiores a 1,000 V en c.a. se consideran de baja tensión (B.T). Los motores más usados se alimentan en B.T. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 14 En función a la tensión que se dispone en la red, se pedirá el motor, atendiendo principalmente a su forma de conexión. Para motores con dos tensiones ( - ). La tensión menor corresponde a la conexión triángulo ( ) y la tensión mayor a la conexión estrella ( ). Las fases del motor deben soportar la misma tensión, tanto que se conecte el motor en estrella, como en triángulo. Sea por ejemplo un motor en cuya placa de características se lee V=220/380V. Con red de 220 V conexión triángulo ( ). Vf VL 220V Con red de 380 V conexión estrella ( ). Vf V L 3 380 3 220 V La mínima tensión, 220 V, corresponde a la tensión a que deben trabajar las fases del motor A los motores en general se pide que suministren la potencia señalada en la placa de características, aunque la tensión difiera en más o menos 5% de su valor nominal. Una disminución de tensión lleva consigo un aumento de la intensidad necesaria para conseguir la potencia nominal a la vez que una mejora del factor de potencia y un aumento del deslizamiento. El calentamiento también será mayor. 2. Potencia: La potencia de un motor viene dada en kW o en CV (caballo de vapor). 1 kW = 1,000 W 1 HP = 746 W 1 CV = 736 W 3. Frecuencia (F): En los suministros de energía eléctrica las variaciones de frecuencia están comprendidas en + 1% de variación. Se suele dar el caso de utilizar motores de 380 V a 50 Hz en redes de 440 V a 60 Hz. La tensión se debería incrementar en un 20% al pasar de 50 a 60 Hz. Si aplicamos la tolerancia de + 5% para tensión, 440 V estaría comprendida en dicha tolerancia (-3.5%). El motor incrementaría su potencia un 20%, como consecuencia del aumento de velocidad en una 20%, al pasar de 50 a 60 Hz. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 15 8. RECOMENDACIONES PARA MEJORAR EL USO DE MOTORES ELÉCTRICOS Existen varias opciones que permiten lograr el uso eficiente de la energía eléctrica en la aplicación de motores eléctricos y por lo tanto una reducción de los costos asociados al consumo de energía. La Figura 3 muestra alguna de estas opciones: selección correcta de la potencia del motor, mejorar la calidad de la energía eléctrica, reducir la carga mecánica sobre el motor, usar motores de alta eficiencia, usar controladores electrónicos de velocidad, aplicar métodos de mantenimiento centrados en la eficiencia y el usar métodos de reparación que mantengan la eficiencia del motor. Figura 3. Oportunidades de Ahorro de Energía en los sistemas de Accionamiento. 8.1 SELECCIÓN CORRECTA DE LA POTENCIA DEL MOTOR. El primer paso para el ahorro de energía en motores eléctricos es que la potencia nominal del motor sea debidamente seleccionada. Se recomienda que la potencia nominal este sobredimensionada en 5 a 15% respecto a la potencia de operación del motor, con el objetivo de que el motor opere con una eficiencia y un factor de potencia adecuados. Si el motor seleccionado esta sobredimensionado por encima del 25% la potencia de operación, resultara que el factor de potencia del motor disminuirá, lo que incrementara la corriente del motor, aumentando las perdidas en las líneas y el consumo de la potencia reactiva. Los procedimientos para el cálculo de la potencia dependen del tipo de carga del motor, siendo el tipo más común de carga la de servicio continuo. Las tipos de ______________________________________________________ 16 EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS servicio continuo pueden ser de carga constante ó de carga variable. Para las cargas de servicio continuo con carga constante se recomienda seleccionar una potencia nominal de aproximadamente 15 % mayor a la carga constante del motor. Cuando la carga es de servicio continuo con carga intermitente para la selección de la potencia se pueden usar varios métodos de cálculo [7]: método de las pérdidas promedio, método de la corriente equivalente, método del momento equivalente y el método de la potencia equivalente. 8.2 MEJORAR LA CALIDAD DE LA ENERGÍA ELÉCTRICA DE LA INSTALACIÓN. Los motores eléctricos de inducción están diseñados y fabricados para operar en las condiciones especificadas en la placa de características, llamadas condiciones nominales. Asimismo deben ser alimentados con un sistema trifásico simétrico de tensiones de forma de onda sinusoidal y de magnitud similar a la nominal, es decir el sistema debe tener una calidad de la potencia eléctrica perfecta. Sin embargo los sistemas eléctricos industriales generalmente no presentan las condiciones ideales ni en simetría, forma de onda y magnitud es decir tiene una calidad de potencia eléctrica disminuida, los fenómenos de calidad de la potencia eléctrica que se presentan con mayor frecuencia son: tensión simétrica y de magnitud mayor o menor que la tensión de placa, tensión desequilibrada es decir las tres fases presentan magnitudes diferentes y forma de onda de la tensión distorsionada es decir no es una onda sinusoidal pura. Si la calidad de la potencia eléctrica entregada por la red es baja el motor operara con mayores perdidas y disminuyendo su tiempo de vida. Por lo tanto es importante se verifique el grado de calidad de la potencia eléctrica de las instalaciones eléctricas ó en caso contrario se debe conocer las consideraciones a tomar en cuenta para la operación segura del motor. 8.2.1 Mantener los Niveles de Tensión cercano al Valor Nominal. Cuando el motor opera a potencia nominal es recomendable que la tensión del motor sea muy cercana al valor de la tensión nominal con una desviación máxima del 5%. A pesar que los motores con Normas NEMA están diseñados para operar con una desviación máxima de 10% el voltaje nominal, las variaciones de tensión afectan significativamente la eficiencia, el factor de potencia y el tiempo de vida. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 17 Tabla 2. Efectos típicos de los niveles de tensión sobre las características del Motor de Inducción % del Voltaje Nominal Eficiencia a carga nominal Factor de Potencia a carga nominal Deslizamiento a carga nominal Corriente a carga nominal Carga para eficiencia máxima Elevación de temperatura a carga nominal 90 0.905 0.90 1.23 1.1 0.73 1.11 95 0.915 0.89 1.11 1.04 0.81 1.05 100 0.92 0.88 1.00 1.00 0.9 1.0 105 0.925 0.87 0.91 0.956 1.00 0.925 110 0.92 0.86 0.83 0.935 1.10 1.01 Fuente: Linders J. Effects of Power Supply Variations on AC Motor Characteristics. IEEE Transactions on Industry Applications, Vol 1A-8, No.4, July-August 1972. Si el motor opera con una tensión del 90% la tensión nominal, la eficiencia del motor puede disminuir entre el 2% y 4%. Las tensiones deben medirse en los terminales del motor porque el voltaje disminuye al aumentar la distancia desde el transformador. 8.2.2 Minimizar el Desequilibrio de Tensiones. Los factores que crean el desequilibrio de tensión son: cargas monofásicas, cables de diferente calibre, fallas de circuitos, etc. Los sistemas desequilibrados incrementan las pérdidas en el sistema eléctrico industrial y en el motor, aumentan el calentamiento y reducen la eficiencia del motor. Por lo tanto para evitar fallas por calentamiento las Normas recomiendan operar el motor con una potencia menor a la potencia nominal. Figura 4. Efectos del desequilibrio de tensiones sobre la Potencia nominal del motor. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 18 Las normas recomiendan una curva para la desclasificación de la potencia del motor en función del grado de desequilibrio. El desequilibrio de tensiones no debe ser mayor a 2% de acuerdo a la Norma NEMA MG1.1993 [8] y la IEC60034-2 [9]. 8.2.3 Disminuir la Distorsión Armónica de la Red Si la onda de tensión que alimenta el motor está distorsionada, es decir contienen armónicos de tensión, ocasionará un aumento de pérdidas en el motor con el consiguiente calentamiento y disminución de la eficiencia en el motor. Figura 3. Efectos de la distorsión armónica de la red sobre la Potencia nominal del motor. Para evitar el calentamiento excesivo del motor las Normas NEMA MG1.1993 [8] recomiendan disminuir la potencia nominal del motor de acuerdo a una curva en función del contenido de armónicos. Figura 3. Se considera que el HFV (Harmonic Factor Voltaje) no debe ser mayor a 0.05. Es importante por lo tanto realizar estudios de la calidad de energía del sistema eléctrico de la industria para detectar si la calidad de la potencia eléctrica de la instalación es inadecuada y tomar acciones para mejorarla. En general algunas medidas para mejorar la calidad de la potencia son: cambiar los taps del transformador de distribución, realizar un reacomodo de las cargas monofásicas en el sistema, instalar filtros pasivos y/o activos para atenuar los armónicos de tensión. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 19 8.3 REDUCIR LA CARGA MECÁNICA SOBRE EL MOTOR Cuando se analiza la eficiencia de un sistema accionado por un motor, una pregunta fundamental es si la carga que el motor mueve puede ser reducida o incluso si la operación de la carga aun es necesaria dentro del proceso productivo. Sirve de muy poco optimizar el motor y sus controles, si la carga accionada y su proceso son ineficientes [2], [7]. Las recomendaciones para reducir la carga sobre el motor son: 8.3.1 Recomendaciones para Ahorrar Energía en Bombas y Ventiladores Las bombas y los ventiladores constituyen más del 55% de las cargas usadas con motores de inducción, por lo tanto lograr que estas operen con la mayor eficiencia posible representa una buena opción para el ahorro de la energía. Se recomienda las siguientes acciones: Seleccione una bomba eficiente y que opere muy cerca de su presión y flujo de diseño nominal. Si la bomba opera muy por debajo de su carga nominal, instale un impulsor más pequeño o redimensione el que existe. Minimice el número de codos agudos en la tubería. Use tuberías de baja fricción y considere cambiar las tuberías viejas. Realice periódicamente el mantenimiento a las bombas, sin mantenimiento la eficiencia puede caer en 10% respecto al valor de eficiencia nominal. Seleccione ventiladores eficientes. Realice un mantenimiento periódico de los ventiladores, por ejemplo limpie regularmente las aspas y mantenga los filtros limpios para reducir las caídas de presión. Instale un control para activar el ventilador solo cuando sea necesario. Si es posible reduzca la velocidad variando los diámetros de las poleas 8.3.2 Recomendaciones para Ahorrar Energía en el Uso de Sistemas de Transmisión Mecánica Luego de asegurar la analizar los sistemas transmitir el torque del ya sea cambiando o operación eficiente de la carga es importante empezar a de transmisión. Los sistemas de transmisión permiten motor a las cargas ó equipos (bombas, compresores, etc.) no la velocidad que entrega el motor, lo que se logra ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 20 mediante acoplamientos al eje de engranajes, poleas. Es importante en la selección del sistema de transmisión conocer las características de cada sistema para realizar una adecuada selección. Se recomienda seguir las siguientes recomendaciones: Acople directo. Asegure un correcto acoplamiento entre el motor y la carga, es recomendable usar la tecnología láser. Correas o Bandas. Se recomienda usar bandas en V y de preferencia bandas en V dentadas; de ser posible usar bandas sincrónicas. También se recomienda hacer el alineamiento usando tecnología láser. Reductores. Es importante seleccionar adecuadamente el tipo de reductor (helicoidal, cónicos, cilíndrico y tornillo sin fin) de acuerdo a la potencia y a la relación de velocidades. Por ejemplo los reductores tipo sin fin permiten reducciones elevadas pero con una eficiencia menor que los otros tipos de reductores. Es importante considerar que la eficiencia del reductor cae bruscamente cuando estas transmisiones trabajan con una carga menor al 50% de la carga nominal. Cadenas. No tienen deslizamiento y se recomiendan para transmitir elevadas cargas que pueden llegar hasta los miles de HP, la eficiencia puede alcanzar a 98%, pero el desgaste le hace perder un par de puntos porcentuales. 8.4 USAR MOTORES ELÉCTRICOS DE ALTA EFICIENCIA Los motores eléctricos de alta eficiencia, son motores de diseño y construcción especial que presentan menos pérdidas que los motores eléctricos estándares [2], [10], [11]. Una menor perdida de potencia hace que el motor tenga una mayor eficiencia es decir que consuma menos energía para realizar el mismo trabajo que un motor normal. Los estudios técnicos y económicos [2], [10], [12] muestran que si se analiza a 10 años, de los costos totales del motor el costo de compra es de 1%, el costo de la energía es de 95 %, costo de mantenimiento 3 %, el costo de ingeniería y logística 1%. Así el costo de compra del motor es poco significativo respecto al costo total de operación, por eso al seleccionar motores eléctricos debemos de considerar además del costo inicial de compra el análisis económico de la operación. A continuación presentaremos las ventajas y limitaciones que tienen estos motores, para ser considerados para su correcta aplicación: ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 21 8.4.1 Ventajas de los Motores de Alta Eficiencia. Son normalmente más robustos y mejor construidos que los motores estándar, lo que traduce en menores gastos en mantenimiento y mayor tiempo de vida. Al tener una eficiencia mayor, se disminuye los costos de operación del motor y se puede recuperar la inversión adicional en un tiempo razonable, sobre todo si se opera a una carga cercana a la potencia nominal. 8.4.2 Limitaciones de los Motores de Alta Eficiencia. Como operan a una velocidad mayor que los motores estándares, puede ocasionar un incremento en la carga, sobre todo cuando se accionan ventiladores o bombas centrífugas, este hecho debe valorarse en cada situación. El momento de arranque puede ser menores que los motores estándares, cuestión que resulte necesario analizar detalladamente en cada aplicación. La corriente de arranque suele ser mayor. Esto puede provocar que se sobrepasen los límites máximos de caída de voltaje en la red en el momento de arranque. La corriente transitoria en el arranque se incrementa debido a un mayor valor de la relación X/R. Esta corriente puede afectar el disparo instantáneo del interruptor del motor, por lo que hay que buscar un compromiso entre la coordinación del interruptor y los disparos del arranque. El factor de potencia del motor puede ser menor que un motor estándar en el intervalo de de 15 a 40 HP [11]. 8.4.3 Recomendaciones para la Aplicación de Motores de Alta Eficiencia. Cuando se considera la posibilidad de compra de un motor nuevo se debe evaluar económicamente la rentabilidad de pagar un costo adicional por adquirir un motor de alta eficiencia frente al ahorro obtenido por un menor consumo energético. Generalmente se considera que 2 a 3 años es un periodo aceptable de retorno de la inversión adicional. Luego de realizar un análisis económico se recomienda la compra de motores de alta eficiencia en los siguientes casos: En los motores entre 10 y 75 HP cuando operan 2500 horas anuales o mas. En los motores de potencia menor a 10 HP ó mayor a 75 HP cuando operan 4500 horas o mas. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 22 Cuando se usan para reemplazar a motores sobredimensionados. Cuando se aplican conjuntamente con Variadores electrónicos de frecuencia (Variable Frequency Drives) para accionar bombas y ventiladores. 8.4.4 Evaluación Económica para la Aplicación de Motores de Alta Eficiencia. Cuando se comparan económicamente dos motores de la misma potencia pero de diferente eficiencia nominal, entonces resulta necesario determinar los ahorros anuales generados por el uso del motor de mayor eficiencia. La idea es determinar en que tiempo el ahorro obtenido por un menor consumo energético compensa el costo adicional del motor de alta eficiencia. Generalmente se considera que 2 a 3 años es un periodo aceptable de retorno de la inversión adicional. El ahorro anual de dinero al aplicar un motor de alta eficiencia se puede calcular usando la siguiente ecuación: S 0.746 HP L C T 100 EFA 100 EFB Donde: S: Ahorro en pesos por año. HP: Potencia de placa en HP. L: Porcentaje de carga del motor respecto a la potencia nominal. C: Costo de la Energía en pesos por KWh. T: Tiempo de funcionamiento del motor en horas por año. EA: Eficiencia del motor estándar. EB: Eficiencia del motor de alta eficiencia. Para un cálculo a largo plazo de la inversión, es indispensable considerar el valor del dinero, es decir se debe de considerar la taza de interés bancario. Para calcular el tiempo en que se recupera la inversión adicional se usa por lo general el método del valor presente, donde la comparación económica se lleva a cabo al comienzo del período de inversión. De esta forma, el valor real de dinero ahorrado al finalizar cada año será: Valor Presente = Ahorro anual x Factor de descuento Donde: 1 FACTOR DESCUENTO 1 tasa de int erés en% 100 año que transcurre Como el análisis se hace para un periodo de varios años, generalmente 10 años, el Valor Presente Neto en cada año se obtiene al multiplicar el valor del ahorro ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 23 anual por el factor de descuento y después restarle el costo de la inversión realizada. El costo de la inversión es el costo adicional pagado por el motor de alta eficiencia, esto es: Valor Presente Neto = ahorro anual x factor de descuento – costo de la inversión Evidentemente es importante considerar la elevación del costo de la energía año a año, el impuesto gravado a las utilidades generadas por el ahorro energético y la depreciación del motor. Estos aspectos deben usarse para calcular el valor presente neto año a año. La inversión se recupera cuando el valor presente sea igual a cero y se considera que un tiempo aceptable es de 2 a 3 años. Todos estos aspectos han sido considerados en el Software EEMOTOR desarrollado por el GIEN de la Universidad Autónoma de Occidente [12]. 8.5 USAR CONTROLADORES ELECTRÓNICOS DE VELOCIDAD Es importante que el motor y el equipo operen en su punto óptimo de operación, es decir que el motor consuma la energía necesaria para mover la carga y la velocidad de operación de la carga sea la que corresponda a su eficiencia máxima. Existen dos equipos electrónicos que pueden usarse para este fin: los troceadores de tensión y los variadores electrónicos de velocidad. 8.5.1 Usando Troceadores de Tensión Estos equipos electrónicos al trocear la onda de tensión disminuyen el voltaje eficaz aplicado al motor cuando este disminuye su carga; es decir la tensión aplicada al motor depende de la carga del motor de tal forma que el motor opere con un factor de potencia constante, esto a su vez aumenta la eficiencia del motor. Generalmente el rango de tensión que estos equipos pueden varia entre el 60% al 100% la tensión nominal. El uso de estos equipos es recomendable cuando la carga del motor varia desde vació ó desde una carga leve hasta plena carga. Por ejemplo bandas transportadoras, centrifugas, aserraderos, molinos de piedra. El ahorro de energía que se logra es considerable si el motor opera en vació ó con carga leve por un tiempo del 75% el tiempo de operación [1]. Otro punto importante del troceador de Tensión es que mejora el factor de potencia del motor. 8.5.2 Usando Variadores Electrónicos de Velocidad El punto óptimo de operación de los motores eléctricos generalmente no ocurre a la velocidad nominal del motor ni a la tensión nominal del motor, mas bien este punto se encuentra a una velocidad diferente a la de placa y a una tensión menor a la nominal. Actualmente los variadores electrónicos de velocidad (VFD Variable Frecuency Drives) permiten que el motor trabaje muy cerca del punto óptimo de operación. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 24 Los variadores electrónicos de velocidad permiten regular el torque que entrega un equipo sin necesidad de recurrir a opciones antieconómicas, que demandan más energía de la requerida o que son impracticables en muchos casos; como es el caso de: la recirculación del fluido, la estrangulación del caudal mediante válvulas (throttle) y la detención del equipo (On-off). Estos dispositivos permiten lograr considerables ahorros de energía en la operación de los motores eléctricos y otros beneficios adicionales, tales como prolongación de la vida útil de los equipos accionados por los motores, menor ruido, menos desgaste, mejor control y posibilidades de regeneración, en relación a los motores que no disponen de este dispositivo. Recientes estudios, [2], [13], muestran que las bombas requieren 31% de la energía usada, los compresores 18%, los ventiladores y secadores 18% y las bandas transportadoras cerca del 14%. Las cargas que tienen momento variable son las mejores candidatas a adicionar un VFD para ahorrar energía. Los ventiladores y bombas centrifugas son cargas de torque variable donde la potencia requerida varia con el cubo de la velocidad, de esta manera al disminuir la velocidad de operación disminuirá la potencia requerida por el motor y el ahorro de energía viene de reducir la velocidad del motor. Este hecho hace que en bombas y ventiladores los ASD permitan tener un ahorro del 50% o más [13]. Para ilustrar consideremos una bomba centrifuga que requiere 100 HP al flujo de diseño. Asumiremos que el costo de energía es de 0.07$/Kwh, que el costo del ASD mas su instalación vale 8800$, que el flujo requerido varia de 40% a 90% la capacidad de diseño. Con estos datos Malinowsky [13] muestra los siguientes resultados: Si el motor opera a velocidad fija tiene un consumo anual de 544,923 Kwh lo que da un costo anual de operación de 38,145$. Si utilizamos el motor con el ASD el consumo anual del equipo será de 228,450 Kwh, lo que da un costo de 15,991 $, como el VFD más su instalación costaron 8800$. Se tendrá un ahorro anual de 22,153 $ y la taza de retorno ocurre en 4,8 meses. 8.6 USAR MÉTODOS DE MANTENIMIENTO CENTRADOS EN LA EFICIENCIA 8.6.1 Evaluar la Eficiencia de los Motores Eléctricos en Sitio. Una práctica importante en el ahorro de energía es evaluar la potencia y la eficiencia de operación de los motores eléctricos. El conocimiento de la potencia entregada y la eficiencia de operación permitirán luego poder tomar acciones correctivas para aumentar la eficiencia de operación. Estas mediciones deben realizarse sin perturbar el proceso productivo, entre los métodos mas usados para determinar la eficiencia de operación en sito, ver [14], están: el método de la placa, ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 25 el método de la corriente, el método del deslizamiento y el método de evaluación de pérdidas. Si el motor esta operando con una carga menor al 80% la potencia nominal tendrá un factor de potencia bajo por lo que será preciso evaluar el cambio por un motor nuevo ó por otro motor de menor potencia nominal. Si se encuentra que la eficiencia del motor es muy baja se recomienda evaluar económicamente la posibilidad de cambiarlo por un motor de alta eficiencia ó de eficiencia estándar. 8.6.2 Reparación Eficiente de los Motores Eléctricos. Los estudios muestran que el rebobinado del motor mediante técnicas inadecuadas reduce la eficiencia del motor entre 2 % a 4% [4], [15]. Es preciso exigir que los motores sean rebobinados usando técnicas que permitan mantener o mejorar la eficiencia del motor reparado. Entre las técnicas usadas para conservar la eficiencia del motor es usar un Horno de Pirólisis, el que permite someter al bobinado a una temperatura controlada de 350 y así poder retirar el bobinado del núcleo sin dañar las láminas del núcleo magnético [4]. También es importante es que el número de vueltas y el calibre no cambie y que la longitud de las bobinas no aumente, para esto es importante que se mida la longitud de las cabezas de bobina y esta se mantenga luego del rebobinado. Con esto se asegura que la resistencia del bobinado no varíe y las pérdidas en los conductores del estator se mantengas inalterables. Si es posible se recomienda aumentar el calibre y disminuir la longitud de las bobinas esto ayudará a disminuir las pérdidas en los conductores del estator. 8.6.3 Remplazando los Motores en Lugar de Rebobinarlos Cuando un motor falla y debe ser reparado es importante determinar si es conveniente repararlo o remplazarlo por un motor de alta eficiencia. Es importante considerar que la eficiencia del motor cae en cada reparación, si esta es inadecuada, por lo que es importante conocer la eficiencia del motor fallado. Para analizar si el motor se reemplaza se recomiendan los siguientes criterios [15]: La condición y la edad del motor. Historia de la operación del motor y los rebobinados. El tipo del motor y de la aplicación. El potencial ahorro de energía que puede lograrse. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 26 9. CONCLUSIONES Uno de los primeros pasos en la implementación del ahorro de energía en motores eléctricos es calcular adecuadamente la potencia del motor, pues cuando un motor opera cerca de sus condiciones nominales tanto la eficiencia como el factor de potencia ayudan al buen uso de la energía eléctrica. Es importante considerar que tanto el costo del motor representa un porcentaje muy pequeño respecto al costo de la energía eléctrica en el ciclo de vida del motor, por lo se recomienda desechar las prácticas tradicionales de comprar motores considerando solo el costo inicial. Es erróneo pensar que la única alternativa para ahorrar energía es aplicar, sin motores de alta eficiencia para cualquier caso. Si bien es cierto que éstos son una alternativa importante, ellos representan solo una alternativa técnica no siempre viable. Evaluar la calidad de potencia eléctrica de la planta industrial es otro elemento importante para una operación eficiente de los motores eléctricos. Algunos parámetros a tomar en cuenta son: la tensión no debe tener variaciones mayores al 5%, el desequilibrio de tensiones no debe ser mayor de 2% y HVF (Harmonic Voltaje Factor) no debe ser mayor a 0.05. Debe de tenerse en cuenta que es muy poco lo que se puede hacer optimizando el motor y sus controles, si el equipo accionado y su proceso son ineficientes. Muchas de las técnicas para reducir las cargas (cargas y sistemas de transmisión) sobre el motor son económicas y dan un excelente punto de partida para mejorar la eficiencia del sistema y reducir el consumo de energía. Las cargas que tienen torque variable (bombas, ventiladores) son las mejores candidatas a adicionar un VFD para ahorrar energía. Los ventiladores y bombas centrifugas son cargas donde la potencia requerida varia con el cubo de la velocidad, de esta manera al disminuir la velocidad de operación disminuirá la potencia requerida por el motor y el ahorro de energía viene de reducir la velocidad del motor, por lo que en bombas y ventiladores los VFD permitan tener un ahorro del 50% o más. El mantenimiento debe de asegurar una operación confiable y eficiente del motor, tal que elimine paradas imprevistas y asegure la operación eficiente del motor. Asimismo el proceso de reparación debe asegurar que la eficiencia del motor se mantenga o mejore y que el equipo no falle en la puesta en servicio. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 27 REFERENCIA BIBLIOGRAFICAS [1] Andreas John C. ENERGY-EFFICIENT ELECTRIC MOTORS. Second Edition. Copyrigh Marcel Dekker, Inc. New York, USA 1992. [2] Energy Efficiency Enquiries Bureau ETSU, Harwell,Didcot. ENERGY SAVINGS WITH ELECTRIC MOTORS AND DRIVES. Oxfordshire.U.K.1998. [3] Quispe, Enrique. Una Visión Integral para el Uso Racional de la Energía en la Aplicación de los Motores Eléctricos de Inducción. Revista EL HOMBRE Y LA MÁQUINA. Año XV - Numero 20-21. Julio-Diciembre 2003. Cali-Colombia. ISSN: 0121-0777, pp.52-59. [4] Viego, Percy y Quispe, Enrique APLICACIÓN EFICIENTE DE MOTORES ASINCRÓNICOS. LIBRO. Editor: Contactos Mundiales. Cali – Colombia. 2000. [5] Paolo Bertoldi, THE EUROPEAN MOTOR CHALLENGE PROGRAM. IV International Conference on Energy Efficiency in Motor Driven Systems EEMODS 2005, Germany, Conference Proceeding Vol 1. pp. 7-18. Edited by Fraunhofer IRB Verlag 2005, Germany. [6] Department of Energy USA, ENERGY POLICY AND CONSERVATION ACT EPACT´92. October 1992, USA. [7] Quispe, Enrique. METODOS PARA EL USO EFICIENTE DE ENERGIA EN LA APLICACIÓN INDUSTRIAL DE MOTORES ELECTRICOS. Curso Tutorial XII CONEIMERA, Trujillo, Octubre 2005, Peru [8] NEMA Standars Publication MG1.1997. MOTORS AND GENERATORS. National Electrical Manufacturers Association, Washinton DC, USA. 1997. [9] IEC International Standards Rotationg Electrical Machines Part 26: Effects of Unbalance Voltages on the performance of three-phase cage induction motors. Switzerland 2006. [10] Quispe, Enrique y Mantilla, Luís. Motores Eléctricos de Alta Eficiencia. Características Electromecánicas, Ventajas y Aplicabilidad. Revista ENERGIA Y COMPUTACION. Volumen XII, No.1, Edición No.21, 2004, Cali-Colombia. ISSN: 0121-5299, pp.11-19. [11] Bonnett, Austin QUALITY AND RELIABILITY OF ENERGY-EFFICIENT MOTORS. IEEE Industry Applications Magazine. January/February. USA. 1997 ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 28 [12] Quispe, Enrique y Castrillon Rosaura. Informe Final Proyecto de Investigación SOFTWARE DE AHORRO DE ENERGIA CON MOTORES ELECTRICOS. Universidad Autónoma de Occidente, Cali Colombia 2007. [13] Malinowsky J. USING ASDs WITH VARIABLE TORQUE APLICATIONS. Energy Matters U.S. Department of Energy. March/ Abril 2000. [14] Quispe, Enrique; González, Gabriel y Castrillon Rosaura. Métodos para Determinar la Eficiencia de Motores de Inducción en Sitio. Revista ACOTEPAC. Volumen 15, No. 40, Enero - Junio 2006. ISSN: 0122-9052, pp.12-20. [15] Campbell B. “Failed Motors: Rewind or Replace?”. IEEE Industry Applications Magazine. January/February 1997. pp 45-50. ______________________________________________________ EFICIENCIA ENERGÉTICA EN MOTORES ELÉCTRICOS 29