RECOLECCIÓN DE HENO

Anuncio

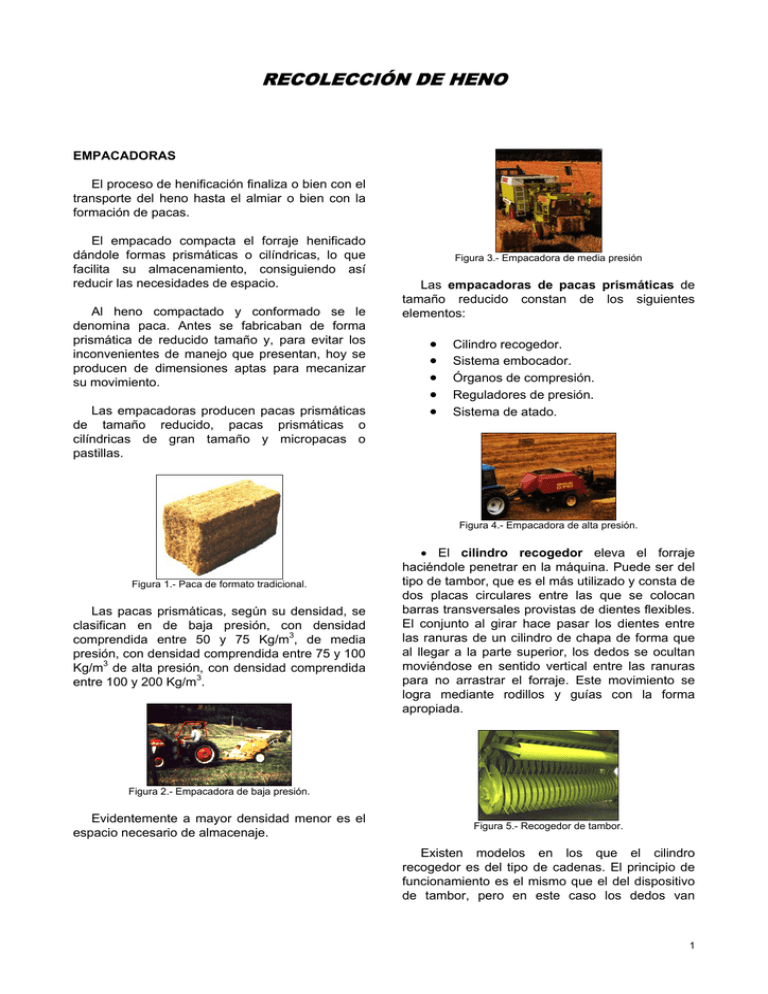

RECOLECCIÓN DE HENO EMPACADORAS El proceso de henificación finaliza o bien con el transporte del heno hasta el almiar o bien con la formación de pacas. El empacado compacta el forraje henificado dándole formas prismáticas o cilíndricas, lo que facilita su almacenamiento, consiguiendo así reducir las necesidades de espacio. Al heno compactado y conformado se le denomina paca. Antes se fabricaban de forma prismática de reducido tamaño y, para evitar los inconvenientes de manejo que presentan, hoy se producen de dimensiones aptas para mecanizar su movimiento. Las empacadoras producen pacas prismáticas de tamaño reducido, pacas prismáticas o cilíndricas de gran tamaño y micropacas o pastillas. Figura 3.- Empacadora de media presión Las empacadoras de pacas prismáticas de tamaño reducido constan de los siguientes elementos: • • • • • Cilindro recogedor. Sistema embocador. Órganos de compresión. Reguladores de presión. Sistema de atado. Figura 4.- Empacadora de alta presión. Figura 1.- Paca de formato tradicional. Las pacas prismáticas, según su densidad, se clasifican en de baja presión, con densidad comprendida entre 50 y 75 Kg/m3, de media presión, con densidad comprendida entre 75 y 100 Kg/m3 de alta presión, con densidad comprendida entre 100 y 200 Kg/m3. • El cilindro recogedor eleva el forraje haciéndole penetrar en la máquina. Puede ser del tipo de tambor, que es el más utilizado y consta de dos placas circulares entre las que se colocan barras transversales provistas de dientes flexibles. El conjunto al girar hace pasar los dientes entre las ranuras de un cilindro de chapa de forma que al llegar a la parte superior, los dedos se ocultan moviéndose en sentido vertical entre las ranuras para no arrastrar el forraje. Este movimiento se logra mediante rodillos y guías con la forma apropiada. Figura 2.- Empacadora de baja presión. Evidentemente a mayor densidad menor es el espacio necesario de almacenaje. Figura 5.- Recogedor de tambor. Existen modelos en los que el cilindro recogedor es del tipo de cadenas. El principio de funcionamiento es el mismo que el del dispositivo de tambor, pero en este caso los dedos van 1 unidos a barras unidas a cadenas que circulan entre sus correspondientes piñones. Figura 6.- Recogedor de cadenas. • El sistema embocador efectúa el desplazamiento del forraje forzándolo a entrar en los órganos de compresión, situados perpendicularmente con respecto al recogedor. Los sistemas embocadores más utilizados son de horquillas dotadas de movimiento alternativo en las cuales un brazo con un peine en su extremo se acciona con un movimiento alternativo, de forma que el peine se retrae para no arrastrar el forraje en sentido contrario al que interesa. En la mayoría de los casos, este sistema va asociado a un tornillo sin fin. En otros modelos se usan horquillas dispuestas verticalmente, unidas a cadenas robustas que se mueven accionadas por piñones verticales. También se usan horquillas fijas por su extremidad superior a una biela y en su parte superior a la muñequilla de un cigüeñal, con lo que su extremo inferior describe un movimiento que permite transportar el forraje. Figura 7.- Alimentación de una empacadora. • Los órganos de compresión hacen que el forraj,e una vez introducido en el canal de compresión, sea compactado mediante un pistón dotado de movimiento alternativo gracias a un sistema biela-manivela. El pistón, que se desplaza sobre cojinetes que ruedan sobre correderas de acero colocadas en el interior del canal de compresión, lleva, en su cara compresora, dos ranuras verticales que permiten el paso de las agujas del mecanismo de atado, y en su lateral una cuchilla que, junto a una contracuchilla fija situada en la pared del canal, se encarga de seccionar el forraje. • Los reguladores de presión, que están situados en el canal o cámara de compresión, que es rectilíneo y horizontal, hacen que su sección transversal sea variable, mediante barras que pueden subirse o bajarse y placas laterales regulables. Cuando el pistón retrocede el forraje se mantiene en su posición gracias a unos pestillos, orientados como dientes de sierra, dispuestos en el piso y el techo del canal, que están articulados y se ocultan al comprimir el forraje en la carrera de compresión y vuelven a su posición inicial en el retorno del pistón. Figura 8.- Vista interior de un canal de compresión de empacadora y detalle del pistón. • El sistema de atado hace que antes de salir la paca del canal de compresión, sea atada con dos hilos. El atado se realiza según un complejo e ingenioso mecanismo que toma el hilo de sendos ovillos colocados en compartimentos y lo conduce mediante dos agujas por dentro del canal, pasando entre las ranuras verticales del pistón hasta unos discos que lo retienen. Al bajar las agujas, como el pistón empuja el forraje en el interior del canal, el propio forraje va tirando de los hilos hasta que la longitud de la paca es la escogida mediante la señal enviada por un disco estrellado que gira sobre ella y dispara el mecanismo de atado, haciendo que suban de nuevo las agujas, que terminan de formar un bucle de hilo que rodea la paca y a continuación se realiza la formación del nudo y el corte de los hilos. Al descender las agujas dejan de nuevo dos hilos en el interior del canal de compresión lo que permite el atado de una nueva paca. Figura 9.- Funcionamiento de los órganos de atado. El proceso de atado es como sigue: • • La aguja lleva el segundo cabo de hilo al disco de retención, situándolo delante del anudador conocido como “pajarito”. El “pajarito” comienza a girar, levantando ambos extremos del hilo. 2 • • Al final de su movimiento de rotación, abre el “pico” con lo que ambos hilos se colocan entre sus dos partes. Se cierra el “pico” aprisionando fuertemente los dos hilos. Es la propia expulsión de la paca la que se encarga de terminar la formación y aprieto del nudo formado. Figura 10.- Detalle del nudo. Algunas máquinas utilizan un sistema de atado con alambre de hierro que trabaja empalmando por torsión las dos extremidades. El alambre que se utiliza se comercializa en bobinas, si bien hoy está prácticamente abandonado, ya que, aunque el atado con alambre tiene poco riesgo de rotura, en ocasiones ha originado el “alambrado de las vacas”. El accionamiento de los órganos constituyentes de las empacadoras se hace desde la toma de fuerza del tractor, mediante un cardan doble hasta un gran volante de inercia de hierro fundido, encargado de amortiguar las variaciones en la absorción de energía que origina el movimiento alternativo del pistón de compresión. La rotación del volante se transmite, mediante un par cónico de engranajes en baño de aceite, a un eje que acciona el cigüeñal del pistón, el recogedor, los órganos de alimentación y el sistema de atado. Para proteger los órganos de la empacadora de sobrecargas accidentales se colocan limitadores de par, que actúan bien por fricción o bien por cizallamiento. También se colocan embragues de seguridad específicos para los órganos de atado, el mecanismo alimentador y el recogedor. El correcto funcionamiento de esta máquina exige regulaciones que permitan actuar sobre la altura del recogedor, la compresión de las pacas y su longitud. Las empacadoras deben usarse con heno con un grado de humedad de aproximadamente el 20%. Así se permite su almacenamiento en el henil sin riesgo de calentamiento, si bien para acortar el período de secado y evitar pérdidas y disminución de la calidad, se puede empacar con el 30 a 35% de humedad, y dejar las pacas en el terreno hasta que disminuyan su humedad al 20%. La mecanización del manejo de pacas ha llevado a la fabricación de grandes pacas, para conseguir suprimir las intervenciones manuales y adaptar el volumen de las pacas a los medios mecánicos de manejo. Las máquinas que se han desarrollado se pueden agrupar en tres grandes grupos: • Empacadoras de macropacas prismáticas. • Rotoempacadoras de compresión constante. • Rotoempacadoras de compresión final. • Las empacadoras de macropacas prismáticas son en esencia semejantes a las estudiadas, si bien sus dimensiones son mayores y la potencia requerida más elevada. Figura 12.- Empacadora de macropacas prismáticas. • Las rotoempacadoras de compresión constante recogen el forraje con un recogedor semejante a los estudiados y es introducido en una cámara en la que un conjunto de correas elásticas dispuestas paralelamente entre sí, que giran en sentido inverso al de un fondo móvil, se estiran conformando cilíndricamente el forraje. El mayor o menor grado de compresión se consigue regulando la tensión de dos resortes que actúan sobre las correas. Figura 11.- Detalles constructivos de una empacadora de macropacas prismáticas. 3 Este sistema, que sólo es aplicable a leguminosas, consta de los siguientes elementos: • • Figura 13.- Rotoempacadora de compresión constante. Cuando el cilindro de forraje alcanza un determinado tamaño, se efectúa el atado enrollando una cuerda sobre el perímetro de la paca manteniéndola girando un cierto tiempo. Una vez concluido el atado se levanta la compuerta de descarga por medio de dos cilindros hidráulicos y la paca cae al suelo. • Las rotoempacadoras de compresión final disponen de una cámara en la que entra el forraje y comienza a enrollarse de forma irregular a medida que se va llenando. Figura 14.- Rotoempacadoras de compresión final. El mayor inconveniente de las grandes pacas cilíndricas es la pérdida de producto cuando están expuestas a la intemperie, por descomposición y enmohecimiento en la capa más externa. • • • • • • • Recogedor elevador de heno. Boquillas pulverizadoras de agua sobre el heno para facilitar su aglomeración. Tornillo sin fin concentrador del heno. Rodillos alimentadores que comprimen y entregan el heno al cabezal picador. Cortador de heno. Anillo de matrices. Rueda prensora. Sin fin de alimentación de forraje picado y homogeneizado. Con el calor que se desprende del mismo, se produce el empastillado del heno. Transportador de gránulos hasta una tolva o un remolque. Estas máquinas están indicadas para grandes explotaciones, cooperativas o fabricantes de piensos, pues su alto coste de adquisición y sus elevados costes de funcionamiento exigen particulares condiciones de uso. 1.- Forraj henificado. 2.- Recogedor. 3.- Pulverizador de agua. 4.- Tornillo sinfín de alimentación. 5.- Rodillos de alimentación. 6.- Cortador de heno. 7.- Transportador de tornillo sinfín. 8.- Anillo de matrices. 9.- Rueda prensora. 10.- Transportador a tolva o remolque. 4 8 9 7 5 3 6 10 1 2 Las pacas cilíndricas tienen una anchura próxima a los 1’5 m, un diámetro próximo a 2 m y una densidad que varía entre 80 y 150 kg/m3. La potencia requerida por estas máquinas supera los 50 C.V. y su capacidad de trabajo viene a ser de 15 a 20 pacas/hora. Para la formación de micropacas en campo se han desarrollado máquinas denominadas empastilladoras, cuyos objetivos fundamentales son reducir las necesidades de mano de obra y conseguir la mecanización total del proceso de recogida y distribución del heno, compactando el forraje en pequeños bloques, manejables a granel y adaptados a la alimentación de los animales. La fabricación de micropacas tiene como ventajas, además de un menor desperdicio del heno y una mayor apetencia para el ganado, la facilidad de mezcla para obtener raciones completas, la reducción del espacio necesario para almacenar el forraje, la facilidad de transporte y el menor riesgo de incendio. Figura 15.- Esquema de un modelo de empastilladora. MANEJO DE PACAS Las pacas prismáticas tradicionales pesan enre 15 a 30 kg por lo que su manejo, cuando se hace manualmente, es incómodo y difícil de realizar por medios mecánicos. Se han ideado agrupadores de pacas que consisten en un pequeño remolque colocado a la salida de la empacadora en la que se coloca una rampa que ayuda a que las pacas caigan dentro de él. Para cargar grandes remolques se pueden emplear los denominados lanzapacas, los cuales consisten en dos cintas transportadoras paralelas que se desplazan a gran velocidad y al colocar entre ellas las pacas salen con velocidad suficiente como para caer en el interior del remolque. 4 Más sencillos son los aupapacas. Situados lateralmente en el tractor, cada vez que encuentran una paca la elevan hasta que cae desordenadamente en el interior del remolque. Figura 20.- Tamaños de pacas cilíndricas. REMOLQUES AUTOCARGADORES Figura 16.- Lanzapacas. Mucho más avanzados son los recogedores de pacas, los cuales realizan la carga de las pacas mediante ingeniosos mecanismos que llegan a automatizar el proceso, pudiendo, una sóla persona, que actúa como conductor, cargar ordenadamente todo un remolque. El transporte de forraje a granel, debido a su baja densidad, obliga a utilizar remolques de gran volumen. Estos remolques disponen de elementos capaces de recoger directamente el forraje acordonado en el suelo, por lo que se denominan remolques autocargadores, los cuales constituyen un sistema de manejo, que se puede aplicar tanto para forraje henificado, como para consumo en verde o para ensilado. Figura 17.- Recogedora de pacas. La utilización de máquinas tan perfeccionadas y especializadas está sin duda condicionada por la gran inversión que supone su adquisición. Figura 21.- Remolque recogiendo heno. La gran polivalencia de estas máquinas le permite una amplia y variada utilización en las explotaciones agropecuarias, adaptándose además al transporte de otros productos, en especial a los de baja densidad. Figura 18.- Remolque autocargador y autodescargador de pacas. La recogida en el campo de macropacas y su traslado al lugar de almacenamiento puede abordarse mediante tractores provistos de cargadores frontales. Figura 22.- Remolque autocargador. Los remolques autocargadores están formados por: Figura 19.- Cargadores de pacas. Las dimensiones de las pacas cilíndricas plantean algunos problemas de transporte que limitan su traslado a grandes distancias, pues al ser la anchura máxima autorizada para circulación por carretera de 2’50 m, colocar dos pacas sobre la plataforma del remolque no puede hacerse ya que la altura de las pacas cilíndricas es de 1’5 m. Para distancias medias se usan remolques y para grandes distancias se usan remolques especiales. • • • • • • Un recogedor. Un elevador. Un picador. Una caja. Un transportador. Una compuerta basculante. • El recogedor es similar al descrito en las empacadoras. • El elevador se encarga de trasladar el forraje desde el recogedor hasta la caja. En unos casos el forraje llega a la caja desde arriba y en otros desde el fondo. 5 Hay modelos que utilizan un sistema continuo a base de rastrillos montados sobre cadenas soportadas por piñones, otros que usan un sistema alternativo a base de rastrillos accionados con un sistema biela-manivela y otros que utilizan un tambor rotativo que monta de dos a cuatro filas de dientes escamoteables. • El picador es capaz de trocear el forraje con longitud adecuada a su destino final. Utiliza una serie de cuchillas, colocadas en el canal de carga, que pueden ser retiradas de manera sencilla cuando no se desea el picado. Figura 23.- Picador de forraje y detalle de cuchillas picadoras. • El transportador, situado en la base de la caja, es normalmente de barras y su velocidad de desplazamiento es regulable hidrostáticamente. • La compuerta basculante, situada en la parte trasera del remolque, puede abatirse hacia arriba para la descarga. Existen modelos que incorporan en su parte trasera un transportador de descarga lateral que permite el llenado directo de los pesebres. La potencia de los tractores requerida por los remolques autocargadores es de unos 60 C.V. Figura 25.- Remolque autocargador de forraje. En algunos modelos las cuchillas van accionadas de forma alternativa, mientras que en otros permanecen fijas. Ambos sistemas precisan potencias similares y la calidad del corte es parecida, por lo que las cuchillas accionadas tienden a abandonarse, ya que su empleo supone mayor complejidad mecánica. El tamaño de forraje picado depende del número de cuchillas y de su colocación. Cuando se desea un picado fino, imprescindible para lograr un ensilado de buena calidad, su densidad debe ser elevada, si bien la potencia consumida se incrementa notablemente, por lo que se recomienda cuando se quiere usar el forraje para el llenado de silos, realizar en el autocargador un picado largo y completar el proceso al cargar el silo. • La caja va montada sobre un bastidor que debe ser suficientemente resistente para soportar la carga y los elementos. Normalmente estos remolques son de un sólo eje, si bien, en remolques muy grandes se utilizan ejes en tándem que, además de soportar más carga, reduce la compactación del terreno. Los laterales de la caja se construyen ligeramente inclinados para facilitar la descarga. Figura 24.- Remolque de doble eje. 6