PDF Link - Revista Latinoamericana de Metalurgia y Materiales

Anuncio

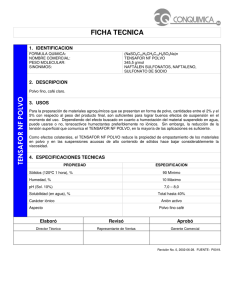

Revista Latinoamericana de Metalurgia y Materiales, Vol. 22, N° 2, 2002, 57 - 65 PROCESO DE ATOMIZACIÓN Y RECOCIDO DESCARBURANTE (PARD) PARA LA OBTENCIÓN DE POLVOS MICROPOROSOS DE ACERO INOXIDABLE M. Martínez', w. Suwardjo-, L. García', J. Frades', A. Formoso" y A. Cores' 1. Instituto Superior Pedagógico para la Educación Técnica Profesional (ISPETP), Calzada. Arday s/n, Rpto. Trigal, Boyeros, Ciudad de la Habana, Cuba. <[email protected]> 2. Centro de Investigaciones Metalúrgicas (CIME), Avda.51, 23611, La Lisa, Ciudad de la Habana, Cuba <[email protected]> 3. Centro Nacional" de Investigaciones Metalúrgicas, Avda. Gregorio del Amo 8, 28040 Madrid <[email protected]> Resumen En el trabajo se trata el desarrollo de la tecnología de obtención de polvos microporosos de acero inoxidable mediante atomización y recocido de descarburación. La esencia del proceso está en recarburar el metal en estado líquido y posteriormente descarburar el polvo en estado sólido mediante recocido en hidrógeno o amoniaco disociado. Con esta tecnología se logra la formación de una microporosidad interna en la partícula que aligera el material y mejora los procesos de conformación, ya que aumenta la deformación que puede experimentar una partícula. A su vez, se reduce el costo de producción y los gastos de inversión. Además, se exponen los resultados del estudio cinético acerca de la descarburación y la caracterización del polvo de acero inoxidable obtenido. Palabras claves: Pulvimetalurgia. Atomización; Polvo de acero inoxidable. Microporosidad. Recocido de descarburación. Abstraet In this paper, a technology for obtaining microporous stainless steel powders by atomization and decarburization annealing is dealt with. The essence of the process is based in the recarburization of the liquid-state metal and a subsequent decarburization of the solid-state powder by means of annealing in hydrogen or dissociated ammonía. An internal microporosity in the partic1e is formed throughthis technology activating the pressing process due to the improvement of its plastic behaviour, while a reduction in both production costs and investment expenses for introducing this technology takes place. In addition, the results of the study regarding decarburization, as well as the characterization of stainless steel powders are shown. Keywords: Powder metallurgy. Atomization. Stainless steel powders. Microporosity. Decarburization annealing. 1. Introducción La necesidad del Taller Experimental-Productivo de Pulvimetalurgia (TEPP), subordinado al Centro de Investigaciones Metalúrgicas (CIME), en La Habana (Cuba) de dar respuesta a las demandas del mercado interno y externo de polvos de acero inoxidable, estimuló la búsqueda de una tecnología para su fabricación que empleara las materias primas nacionales, de forma tal que fuera de fácil asimilación, y a su vez, que el polvo tuviese una calidad comparable a los disponibles en el mercado internacional. Se debe destacar, que Cuba dispone de materias primas para la fabricación de acero inoxidable, entre las que se pueden mencionar: sínter de níquel, subproductos de acero inoxidable de la factoría ACINOX Tunas, chatarra de acero al carbono e inoxidable, ferrocromoy ferrocromoníquel. Por otra parte, el TEPP cuenta con instalaciones para la fabricación de polvos de aleaciones base cobre, níquel y hierro. Esto dio lugar al surgimiento del Proceso de Atomización y Recocido Descarburante (PARD) [1] para la obtención de polvos de acero inoxidable, cuya esencia consiste en elevar el contenido de carbono .durante la fusión hasta la concentración eutéctica (4,2-5,0 %C) y posteriormente, disminuirlo a 0,06 %C durante el recocido descarburante, en una atmósfera: de hidrógeno o amoníaco disociado mediante las reacciones: C + 2H2 ---t CH4 DH = - 74,848 kJ/mol 3C + 4NH3 ---t 3CH4 + 2N2 DH = - 40,857 kJ/mol 57 58 M. Marttne: y col. /Revista Latinoamericana de Metalurgia y Materiales En la última reacción el carbono se reduce por el hidrógeno que se produce en la descomposición del amoniaco en hidrógeno y nitrógeno. El carbono presente en la superficie de la partícula reacciona con el hidrógeno extrayéndose en forma de metano. Esto crea una diferencia de concentración de carbono entre la superficie y el centro de la partícula que lo hace difundir hacia la superficie garantizando la disponibilidad de carbono para el desarrollo de la reacción [2]. Como resultado, la morfología y la estructura interna de la partícula se modifican y aparece una intensa y fina rugosidad en su superficie y una microporosidad interna que puede alcanzar un 10 % en volumen, aproximadamente. Estas nuevas características reducen la presión específica de prensado del polvo de acero inoxidable en 200 MPa, debido a que mejoran su comportamiento plástico, dado por la microporosidad interna, y su resistencia en verde como resultado de una mayor adherencia entre las partículas gracias a su rugosidad superficial. Además, el polvo en estado de atomización con alto carbono y elevada tensión estructural puede ser fácilmente triturado, al ser muy frágil, con lo que se eleva el rendimiento de la fracción útil « 180 mm u 80 mesh) a prácticamente un 100 % [3]. Esta idea surge de un trabajo presentado, en 1977, por Shorniak y Olikier [4], en el que exponen los resultados acerca del recocido en hidrógeno de polvos de hierro. En este trabajo, se analizan distintos factores que influyen en el proceso de descarburación, tales como: tiempo de retención y temperatura de calentamiento, concluyendo que el contenido de carbono puede descender de 3,39 a 0,006 % en masa. Posteriormente, en 1985, Rabinovich y Zaslovskii [5] publican los resultados sobre el incremento de la resistencia físico-mecánica de los aceros inoxidables austeníticosmediante la descarburación en fase sólida y nitruración. En este caso los ensayos se realizaron sobre productos laminados tubulares, para los que el contenido en carbono disminuyó de 0,026-0,048 % al 0,015 %. Para ello los autores combinan un tratamiento térmico en alto vacío con adición de cascarilla de laminación para estimular el potencial descarburante. Estos resultados muestran que los aceros de alto contenido de cromo pueden ser des carburados en condiciones económicamente permisibles. Los primeros trabajos sobre el aumento del contenido de carbono en el polvo de acero inoxidable para mejorar sus propiedades datan de la década de los años 50. La mayoría de los autores han optado por introducir el carbono en el polvo de acero inoxidable mediante un proceso de mezcla. En este sentido, en 1956, se registra una patente inglesa [6] en la que se mezcla polvo de acero inoxidable con 0,5-1,25 %C, con el fin de ampliar .suficientemente el rango de temperaturas de sólido-líquido y facilitar el control de temperaturas durante la sinterización. Posteriormente el carbono es eliminado mediante un tratamiento de descarburación. "Esta técnica solo es aplicable a la fabricación de filtros, los que debido a su porosidad permiten el paso .del agente descarburante. En el mismo año, se publica también una patente alemana [7], que señala la introducción del carbono mediante un polvo finamente triturado de aleación eutéctica o polvos de diversos elementos en proporciones que den lugar a un eutéctico, con el fin de disminuir la temperatura de sinterización. En 1990, otras patentes japonesas [8,9] ofrecen distintas expresiones matemáticas que relacionan los contenidos de carbono y oxígeno, que garantizan la desoxidación durante la sinterización. En 1991, en una patente japonesa [10] se plantea que. esta relación C/O debe ser como mínimo equivalente o mayor a su relación atómica. Sin embargo, una alternativa a esta relación fue ofrecida por los investigadores daneses Larsen y Thorsen en un trabajo presentado en el Congreso Mundial de Pulvimetalurgia de 1993 [Ref.11], donde con el fin de elevar el poder reductor del hidrógeno durante la sinterización, proponen mezclar el polvo de acero inoxidable con 0,1 % de polvo de grafito, En 1993, se publica patente japonesa [12], la cual propone enriquecer la atmósfera de hidrógeno que se utiliza durante la sinterización con un 0,01-5,0 % de un hidrocarburo gaseoso (metano, acetileno u otro). De esta forma se disminuye la oxidación superficial del polvo y se mejora la sinterización debido a la deposición de carbono atómico en la superficie del polvo. Sin embargo, las condiciones de la atomización del polvo y su prensado siguen siendo rigurosas en cuanto a temperaturas y presiones, respectivamente. En 1996,1. Saunders publica una patente [13], en la cual propone, para elevar los niveles de resistencia al desgaste y a la corrosión, la adición de polvo de grafito libre a los polvos de acero inoxidable mediante mezclado. Sin embargo, todas estas adiciones mecánicas de carbono, durante el mezclado, en una u otra proporción no permiten elevar la microporosidad interna de la partícula, además de que no ejercen ninguna influencia en las condiciones de la atomización. El único trabajo encontrado donde el carbono se introduce en la fusión antes de la atomización es la patente, presentada en 1958, por Probst y Le Brasse [14]. Sin embargo, la adición propuesta de 0,5-1,25 % C es baja para hacer disminuir apreciablemente la temperatura de fusión y no facilita la molienda del polvo, puesto que con estos contenidos de carbono el polvo es aún resistente a la fracturación. Como el objetivo propuesto por los autores es efectuar, simultáneamente los procesos de sinterización, y descarburación (completa o casi completa) ha de garantizar una adecuada interacción de la partícula con el agente descarburante. Por ello, este método se aplica casi exclusivamente en la práctica a la obtención de filtros, por lo que no se forma microporosidad interna en la partícula. Revista Latinoamericana de Metalurgia y Materiales, Vol. 22, N° 2, 2002. En la literatura especializada, son conocidas las altas exigencias tecnológicas necesarias para la obtención de polvos de acero inoxidable, así como para su prensado y sinterización. Para la obtención del polvo-por atomización se requieren altas temperaturas. de colada (> 1700°C) Yaltas presiones del fluido .que se utiliza. Por ejemplo, según el ASM Committee on Production o/ Steel Powders [15]; cuando se emplea el agua para obtener fracciones < 177 mrn (80 mesh) se emplean presiones de 14 MPa. Según Stevenson [16], para la compactación de los polvos de acero inoxidable a escala industrial se suelen emplear presiones de compactación de 550-830 MPa y temperaturas de sinterización entre 1120-1150 °C, aunque en algunos casos pueden superar los 1315 "C. También se emplean procesos más avanzados y complejos como la extrusión y sinterización en caliente y el moldeo por inyección, entre otros. En el presente trabajo se caracterizan las dos operaciones fundamentales del proceso PARD: la atomización y el recocido des carburante. Se explican las transformaciones que experimenta el material en la descarburación. Se caracteriza el polvo final obtenido y se exponen los beneficios y ventajas del proceso. CHATARRA 59 FERROSILICIO FERROCROMO CH, POLVO DE ACERO INOXIDABLE 2. Proceso Tecnológico El esquema de flujo tecnológico del proceso PARD se muestra en la figura 1 [Ref.3]. En ésta se señalan los materiales que se recomiendan para preparar la fusión de la aleación enriquecida de carbono. Tras la extracción del polvo húmedo de la cámara de atomización, éste se seca en una estufa a 100°C durante 1 hora. A continuación se tamiza, se extrae la fracción más gruesa para someterla aun-proceso de molienda y el producto resultante se mezcla con la fracción más fina. Este proceso se repite varias veces hasta conseguir la homogeneización del polvo. Posteriormente el polvo homogeneizado se granula y en la etapa siguiente, se descarbura. El polvo·descarburado y microporoso es finalmente triturado para deshacer los gránulos. 2.1 Atomización: El polvo de hierro aleado se produce mediante la atomización de la aleación fundida con agua a alta presión. En la figura 2 se muestra el esquema de la instalación de atomización del taller de pulvimetalurgia del CIME, la cual también se utiliza para la fabricación de polvo de bronce [17]. Para la realización de la atomización se emplea un horno de inducción o de arco eléctrico para la fusión de la chatarra de acero inoxidable tipo 304, con adición de ferroaleaciones para compensar las pérdidas de O: y Si, así como carbón vegetal para saturar de carbono la aleación. La temperatura de colada oscila entre 1550 y 1650 °C y el enfriamiento del polvo se efectúa en agua (cámara húmeda). Fig. 1. Diagrama de flujo de las distintas etapas del proceso PARD para la obtención de polvos de acero inoxidable con estructura microporosa. 8 al... « Polvo a la estufa desecado Fig. 2. Esquema de instalación para la atomización con gas o agua. 1-)Crisol de grafito, 2) Colector de metal líquido, 3) Horno de inducción, 4) Inyector del fluido, 5) Cámara de atomización, 6) Colector de polvo, 7) Bomba de émbolo, 8) Calentador de aire, 9) Batería botellas de nitrógeno, 10) Extractor. 60 M. Martine: y col. /Revista Latinoamericana de Metalurgia y Materiales En cuanto a la composición de la aleación se debe destacar la importancia de los contenidos de silicio y manganeso en el proceso, en particular en la descarburación. Teniendo en cuenta las recomendaciones de Nyborg [18] el contenido de silicio debe quedar entre 1,4 Y 1,5 %, ya que así se incrementa la resistencia a la oxidación superficial de la partícula durante la atomización. Además, el silicio, puesto que aumenta la actividad del carbono, favorece la difusión durante la descarburación. Por otra parte, el manganeso es un elemento formador de carburos, que aunque de enlace más débil que los carburos de cromo presentes en esta aleación, su presencia influirá negativamente en la migración del carbono hacia la interfase sólido-gas. Por esta razón en la fusión no se compensan las pérdidas del manganeso, más bien se deja oxidar. Los contenidos de fósforo y azufre, se mantienen bajos, con valores de 0,03 y 0,007 %, respectivamente. En la tabla 1 se ofrecen los parámetros y resultados de la atomización [3]. Para caracterizar los polvos obtenidos mediante análisis granulométrico y efectuar las determinaciones de fluidez, densidad aparente y compresibilidad se emplearon las Normas ISO 4497:83, ISO 4490:78, ISO 3923/1:77, e ISO 3927:85, respectivamente. Como se observa en la tabla 1, el rendimiento de la fracción útil es bajo (67 %) aunque el tamaño medio de la partícula es satisfactorio (83 um). Esto se debe a la relativamente baja presión de soplado de 9 MPa (90 atm). Por otra parte, el grado de oxidación (evaluado a través del brillo metálico) se mantiene bajo, dado por el contenido de silicio. En la figura 3 se observa la morfología de la partícula del polvo atomizado. La granulación del polvo se introduce con el fin de activar la des carburación ya que ésta aumenta la superficie de intercambio sólido-gas. Tabla 1. Parámetros y resultados de la atomización Parámetros Tipo de fluido Presión del fluido, MPa Diámetro del chorro metálico, mm Temperatura de colada, °C Composición, %: C Cr Ni Si Mn Resultados Tamaño medio de la fracción útil, um Rendimiento de la fracción útil, % Fluidez, siSO g Densidad aparente, g/cnr' Compresibilidad para 900 MPa, g/cm> Morfología (ver figura 3) H20 9 10 1600 4,30 1,43 0,87 18,74 8,0 83 67 57 2,58 5,25 Irregular, , ligamentos, . liso, brillo metálico Fig.3. Morfología del polvo atomizado, x 300. La granulación se efectúa en un disco peletizador hasta obtener pelets de diámetros entre 5-15 mm. Como aglomerante se emplea alcohol polivinílico diluido aproximadamente al15 %, el que se elimina durante la descarburación entre 300 y 350 0e. 2.2 Descarburación. Al efectuar la descarburación no deben emplearse temperaturas superiores a 950°C, puesto que se produce cierta sinterización que obligará a una posterior molienda. Esta molienda será engorrosa por la mayor ductibilidad que adquiere el polvo al disminuir el contenido de carbono. Sin embargo, esta temperatura es insuficiente para activar el flujo de carbono a niveles suficientemente económicos. Por consiguiente, para resolver ambos problemas se aumenta gradualmente la temperatura durante la descarburación. Dado que al descender el contenido de carbono la temperatura de fusión de la aleación se eleva, la sinterización se verá dificultada. El control del incremento gradual de temperatura se efectúa de manera sencilla realizando la descarburación en forma escalonada, elevando la temperatura cuando la velocidad de des carburación disminuya y la temperatura de fusión lo permita. Los incrementos de temperatura se efectúan en tres etapas: la 1a 950°C, la II a 1050 °C y la ID alISO -c. La velocidad de la des carburación depende, además de la temperatura, del flujo de amoniaco disociado, ya que al aumentar .éste la presión parcial de formación del metano disminuye al ser evacuado constantemente, lo que estimula la reacción (Frenkel, 1946) [Ref.2, 19]. Sin embargo, un exceso de flujo dificultará la combinación del carbono del metal con el hidrógeno gaseoso, puesto que no tendrán tiempo de interactuar, retardando la descarburación. A medida que el' 61 Revista Latinoamericana de Metalurgia y Materiales, Vol. 22, N° 2, 2002. contenido de carbono va disminuyendo, el diferencial de concentración en la partícula va descendiendo, lo que des acelera la reacción. Para contrarrestar esto, la presión parcial de formación del metano debe bajarse, lo que se logra incrementando el flujo. Experimentalmente han sido determinados los valores óptimos de flujo para cada etapa: en la 1 etapa el flujo debe ser de 1 m3/h, en la II etapa de 1,2 m3/h y en la III etapa de 1,4 m3/h [20]. El gas descarburante, debe ser sometido a un proceso riguroso de desecación hasta niveles aproximados de - 30 "C de punto de rocío, para lo cual se hace pasar por una columna de zeolita activada a 400°C durante 4 horas o algún otro material desecante, igualmente activado. De lo contrario, al disociarse a altas temperaturas las moléculas de agua del gas, puede producirse la oxidación del polvo, afectando a las etapas posteriores de prensado y sinterización. Una importancia especial tiene la oxidación del cromo, debido a que los óxidos de este metal no pueden ser descompuestos con un recocido de reducción posterior. Los momentos justos para efectuar los incrementos de temperatura y flujo pueden ser determinados mediante los modelos que se dan más abajo, los cuales fueron obtenidos 'experimentalmente a partir del modelo clásico de las reacciones de primer orden [Ref.l9] y que fue citado por Filippov en 1975 para los fenómenos de descarburación [21]: C f =C o e-kt Se observa que las desviaciones de los modelos son prácticamente despreciables. Los modelos obtenidos, además de precisar cuándo es necesario activar el proceso con los incrementos de temperatura y flujo, permiten también determinar, a partir del contenido inicial de carbono, el tiempo de retención requerido para alcanzar el carbono deseado. En la figura 4 se muestra el régimen de descarburación partiendo de un contenido inicial de carbono procedente de la atomización de 4,3 %. En éste la relación de volumen de gas/masa del polvo debe ser 3/1.Con los modelos planteados se determinaron los tiempos de retención requeridos para cada etapa resultando de 4, 10 y 6 h, respectivamente. De este modo el contenido de carbono disminuye hasta 0,06 % y aparece la microporosidad interna. La figura 5 permite comparar (con respecto a la figura 3) la modificación morfológica que experimenta la partícula durante la descarburación. En ésta se destaca la alta y fina rugosidad superficial que se origina. T (De ) 1150 1050 950 Cf- i( (1) Co kt- contenido de carbono después de la descarburación, %; contenido de carbono antes de la descarburación, %; constante de régimen que caracteriza la velocidad del proceso; tiempo,h; 10 4 43 Fig.4. III f 1 1 donde, r 1I 3 2 03 ,1\ 1 0.06 fAD(m3 lit) %c Régimen de descarburación del polvo de acero inoxidable 18-8. Para esto se empleó el programa de cómputo MMC30 disponible en el CIME. Mediante éste se obtuvieron los valores de "k" para las tres etapas de la descarburación quedando los modelos con sus respectivas desviaciones "s" como sigue: Cf= 4,27 exp (- 0,099.t) (s = 0,0026 % C) (2) donde, 4,27 es el contenido de carbono procedente de la atomización. IIEtapa Cf= 2,87 exp( - 0,226t) (s = 0,0003 % C) (3) donde, 2,87 - contenido de carbono procedente de la 1 etapa de descarburación. 'ITIEtapa C¡= 0,3 . exp( - 0,25t) (s = 0,0003 % C) (4) donde, 0,3 - contenido de carbono procedente de la 11 etapa de descarburación. Fig.5. Morfología del polvo descarburizado, x 100. 62 M. Martine: y col. /Revista Latinoamericana de Metalurgia y Materiales En la figura 6 se muestra la transformación microestructural que experimental la partícula de polvo. En la figura 6a se muestra el polvo atomizado, antes de ser sometido a des carburación, en ésta se observa una estructura ledeburítica con gran precipitación de carburas en una matriz martensítica de agujas finas. En las partículas mayores como la que se muestra en la figura, cuya sección transversal es de aproximadamente 0,2 x 0,04 rnm, ocurre la formación de carburas primarios gruesos cuyas longitudes alcanzan 0,010 mm. Mientras que en las partículas menores, de aproximadamente 0,016 rnm de espesor, no aparecen los carburas primarios. En la microfotografía se observan hacia el centro los carburas primarios gruesos, hacia la superficie carburos finos y dispersos en la matriz martensítica. Estas dimensiones distintas que pueden tomar los carburos están ligadas a la velocidad de enfriamiento que experimenta la partícula durante la atomización. En la figura 6b se muestra la estructura final del polvo, después de experimentar el proceso de descarburación completo hasta niveles de carbono de alrededor de 0,06 %. En ella se observa una estructura fundamentalmente austenítica en la que aún se observan precipitados de carburo Cr23C6 situados en los límites intergranulares [22], los que se forman durante el enfriamiento lento desde los 1150 °C. Se destaca el engrosamiento de los límites intergranulares que se extienden definidamente hasta la superficie de la partícula, debido a la presencia del carbono libre que difunde por el límite intergranular hacia la superficie, a través del mecanismo de Mott [20,23]. En la figura 6c se muestra la estructura antes del revelado observándose la numerosa microporosidad interna. La figura 7a presenta el clifractograma del polvo atomizado y reestructurado a 900 °C durante 1 hora en hidrógeno, conteniendo 4,3 % C. En ésta se identifican los picos de las fases carburo de cromo-hierro, carburo de manganeso y la solución sólida austenítica [24] procedente de la martensita que se observa en la figura 6a. La figura 7b presenta el difractograma del polvo descarburado a 0,06 % e, mostrando los picos característicos de la austenita [24]. 2.3 Caracterización del polvo microporoso de acero inoxidable. En las tablas 2 y 3 se incluyen las características finales del polvo. Al comparar los resultados hay que tener presente que todas aquellas características relacionadas con la densidad están afectadas por la microporosidad existente en el polvo. La baja fluidez que presenta el polvo al compararlo con los valores publicados en la literatura (entre 28 y 40 s/50g) [15,16,25], se explica a partir de la alta rugosidad superficial que adquieren las partículas de polvo durante la descarburación. Fig. 6. Transformación microestructural de la partícula de polvo mediante el proceso PARD. a) Microestructura antes de la descarburación, mostrando la matriz martensítica y los carburos primarios (más gruesos hacia el centro de la partícula) x 1600. b) Microestructura después de la descarburación (después del revelado con reactivo Vilella), mostrando la matriz austenítica, con presencia de carburos aislados situados en la frontera intergranular notablemente ensachada, x 1600. e) Microestructura después de la descarburación (antes del revelado), mostrando la intensa microporosidad interna x 1500 63 Revista Latinoamericana de Metalurgia y Materiales, Vol. 22, N° 2, 2002. La densidad aparente (2,48 g/cm') se encuentra dentro del rango de valores (2,3 y 2,8 g/cm') que se encuentra en la literatura[15,16,25]. 29 37,74 39 58 4295 44 65 50,11 51,15 d 2,384 2,277 2,106 2 029 1,820 1,786 401 490 784 590 603 461 Fase Mn,,c, Mn,,c, Mn Cr,Fe CrFe Austenilll (a) 2,106 (b) 26 dlIIFase .55 67 ·2016 1013 Austenita 65,14 1,800 1 4841 Austenita 99,19 1,272 426 Austenita I 1,7995 1,272 .... , 2.0757 .1 ,,. ,." J" 28 Fig.7. Análisis por difracción de rayos X. a) Polvo atomizado (4,6 %C); b) Polvo sometido a una descarburación (O,06%C). I En el estudio de comprensibilidad realizado con el polvo descarburizado, se observó que para presiones de compactación, superiores a 450 MPa,el polvo es capaz de compactarse sin necesidad de lubricante (estearato de cinc) y, apartir de los 800 MPa se aprecia la aparición de deformación plástica en el compacto. Sin embargo, para el polvo atomizado y sometido a un recocido de restauración estructural es necesario aplicar lubricante y presiones superiores a 700 MPa (Tabla 1). Por otro lado, al comparar los resultados numéricos (Tabla 3) se aprecia que la densidad en verde de 5,341 g/cm', está muy por debajo del valor publicado, 6,4-6,8 g/cm? [Ref.15,16], esto se atribuye a la baja densidad que posee el polvo debido a la microporosidad interna. Para la realización del proceso PARD a escala industrial se recomienda emplear un horno de inducción de 100 kg de capacidad y un horno metódico de 200 kg en el espacio útil. La altura de la cámara de calentamiento del horno de empuje debe tener un tamaño de 150-180 mm para que garantice la relación óptima entre el volumen-de gas yla masa de polvo que debe ser de 3:1. La longitud del horno determina la productividad del proceso, ya que al aumentar ésta puede acelerarse el avance de las bandejas que contienen el polvo granulado. En la figura 8 se muestra un ejemplo, con una capacidad en el espacio útil (zona II) de 200 kg que equivale a una producción anual de 60 toneladas. Este horno con un consumo eléctrico de 100 kW, opera con temperaturas máximas de trabajo por zona de: 1hasta 950°C, II hasta 1250 °C, III hasta 850°C. completa ~N?+H,+C Cilindro ~ Composición e uímica, % Cr C S Mn I Si I P . 0,06 0,87 I 1,43 I 0,02 0,007 18,74 Composición granulométrica: -180 -125 -100 -75 /.lm +125 +37 +100 + 75 27,49 20,49 % 18,53 24,90 Ni 8,0 224m -37 Fig. 8. Horno metódico para la descarburación. 8,59 Tabla 3. Propiedades tecnológicas y físicas* del polvo descarburizado. Fluidez, s/50g 56,6 * - Al Densidad aparente, g/cm3 2,48 analizar la morfología con superficies Compresibilida da600MPa, f!!cm3 Lubricante sin I con 5,09 I 5,341 se observa el predominio rugosas y presencia de microporos. hidráulico Tl Tabla 2. Composición química y granulométrica del polvo descarburado. Densidad picnométrica, g/cm3 7,30 de partículas irregulares, En la tabla 4 se incluye el régimen de temperatura previsto por zona de calentamiento para cada etapa de descarburación. Tabla 4. Régimen de temperatura por zona de calentamiento para cada etapa de descarburación. Etapa 1 n Terrperatura por zona de calentamiento, °C 1 700 800 n In 950 1050 600 700 64 M. Martine: y col. /Revista Latinoamericana de Metalurgia y Materiales De acuerdo a los cálculos realizados, empleando este tipo de horno la ganancia anual podría superar los 100.000 USD, lo que permitiría amortizar en breve plazo los gastos de inversión y absorber las variaciones de precios del mercado internacional. Al analizar la tecnología propuesta en la figura 1 y compararla con la fabricación convencional de polvos de acero inoxidable se aprecian una serie de ventajas: Permite emplear hornos de fusión de menor potencia, debido a que el alto contenido de carbono reduce la temperatura de fusión, lo cual implica menores consumos energéticos y de refractarios (crisoles). Admite el empleo de materias primas de alto carbono disponibles en el mercado nacional y que son más baratas en el mercado internacional, como por ejemplo, el ferrocromo de alto carbono. El uso de la instalación de atomización no limita el rendimiento de la fracción útil, puesto que el polvo se muele fácilmente debido a la fragilidad que adquiere por cuanto se enriquece con carbono durante la fusión. Debido al incremento de la microporosidad del polvo durante el recocido, para la compactación se requieren presiones de prensado más bajas, lo cual amplía las posibilidades de la conformación y, por tanto, de la capacidad de las prensas. Mediante un control adecuado del proceso se pueden obtener aleaéiones dentro de un amplio rango de contenido de carbono, lo que permite emplearlo tanto para obtener aceros inoxidables austeníticos y ferríticos, como martensíticos. La fabricación de piezas sinterizadas de acero inoxidable, a partir del polvo previamente descarburado, no se limita a la obtención de filtros sino que también se pueden obtener piezas sinterizadas de formas diversas. La descarburación genera subproductos reciclables (hollín, metano) los cuales se pueden emplear en otros procesos pulvimetalúrgicos. La desventaja del procedimiento, es la introducción necesaria del recocido de descarburación; sin embargo,. el costo adicional que supone este paso intermedio, sobre el costo total de producción de la tonelada.de polvo de acero inoxidable, lo justifica de acuerdo a los precios del polvo en el mercado internacional. En la tabla S se pueden apreciar las diferencias entre la tecnología convencional y la propuesta. 3. Conclusiones El proceso PARD permite la obtención de polvo de acero inoxidable, del tipo 304, con características químicas, físicas y tecnológicas comparables a los que se encuentran en la literatura y en correspondencia con su estructura microporosa. Tabla 5. Comparación entre los procedimientos. Indi caíores Tempeniurade atomización, °C Presión del agua, M Pa Rerdi miento de polvo útil, % masa M icroporosidad interna, % en volumen Presión de can paclación, M Pa Proca:li miento convencí oral Proca:lim iento oroouesto 1650-1750 14 1550-1650 8-10 70 hasta 100 O 6-10 550-830 450-700 - La introducción del carbono en el metal durante la fusión hasta niveles del orden de 4,3 %, garantiza: • La formación posterior de la estructura microporosa mediante un recocido bajo atmósfera descarburante. • La fragilidad del poI vo atomizado permite una reducción significativa de los costos debido a que se puede conseguir un rendimiento del material del 100 % cuando se muele la fracción no útil. • Se reduce notablemente la temperatura de fusión, lo que disminuye el consumo de energía y material refractario de los crisoles. • Se prescinde de materias primas de bajo carbono, lo que permite el empleo de los recursos materiales de menor costo. - Se modeló matemáticamente el recocido de descarburación escalonado de los polvos de acero inoxidable lo que permitió: • Optirnizar el proceso de formación de la microporosidad interna; • Obtener con precisión de ± 0,0026 % el contenido de carbono deseado; • Determinar, de acuerdo al contenido de carbono inicial de la aleación, los tiempos necesarios para activar el proceso con los incrementos de temperatura y flujo. La tecnología desarrollada para la obtención de polvos microporosos se acero inoxidable se optimiza con la introducción de: • Molienda de la fracción gruesa; • Granulación del polvo; • Ajuste del régimen escalonado de recocido de descarburación para conseguir una reducción significativa de los costos. - La tecnología desarrollada presenta una serie de ventajas como son la posibilidad de uso de materias primas nacionales y la reducción de las exigencias tecnológicas para la obtención y prensado de los polvos de acero inoxidable, lo que acrecienta su sustentabilidad, - El proceso PARD se recomienda no sólo para la obtención de polvos de acero inoxidable, sino también para polvos de acero aleado de bajo carbono, con el fin de elevar su compresibilidad mediante la formación de microporosidad interna. Revista Latinoamericana de Metalurgia y Materiales, Vol. 22, N° 2, 2002. Agradecimientos Los autores desean destacar la valiosa colaboración de investigadores de diversos países que nos han ofrecido desinteresadamente sus publicaciones. Un agradecimiento especial al Dr. Juan A. Bas Carbonell, al Dr. César Molins y su empresa AMES, S.A. por su inestimable ayuda en información y con el estudio microscópico. Un reconocimiento a los investigadores y técnicos del CIME y CENIM, así como a los estudiantes del ISPETP y de otras instituciones por su participación en los trabajos experimentales. Referencias 1. 2: 3. 4. 5. 6. 7. M. Martínez, W. Suwardjo y otros. Patente Cuba N° 22.621 (1999) Procedimiento para la obtención de polvos de acero inoxidable por atomización y recocido de descarburacián (PARD) .. G. S. Zhdanov. Física del estado sólido, Inst. del Libro. La Habana, 1968: 714. M. Martínez, W. Suwardjo, L. García, B. Aragón, A. Formoso, y A. Cores. Rev. Metal. Madrid, 37 (2001) (en prensa). A. F. Shorniak, y V E. Olikier, Poroshk. Metall. 29 (1977) 43-47. A. V. Rabinovich, y Yu. B. Zaslovskii, Metalloviedienie y Termicheskaia Obrabotka Metallov 3 (1985) 41-42. Patente Reino Unido 762.267 (1956), Federal - Mogul Corp., Porous sintered articles of austenitic stainless steel. Patente Alemania 938,428 (1956), Gebr Bohler & Co. AG, Method for production offormed partsfrom sintered alloy steel. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. K Sadakimi, Patente Japón 02057604 A (1990), Production of injection molding powder and metallic sintered body. K Sadakimi, K. Patente Japón 02057607 A (1990), Injection molding powder and production of metallic sintered body. H. Takeo, Patente Japón 03079703 A (1991), Manufacture of stainless steel sintered product and stainless steel powder. R.M. Larsen y K. A. Thorsen, Removal of oxygen and carbon during sintering of austenitic Stainless steel. PIM World Congress, Japan Society of Powder and Powder Metallurgy, Kyoto, 1993, pp. 377-380. O. Kuroaki, Patente Japón 05271713 A (1993), Method for sintering alloy containing easily oxidizable elemento J. Saunders, WO 96/28580 (1995), Stainless steel, powders and articles produced therefrom by PM. R. L. Probsty G. 1. Le Brasse, Patente EE.UU. 2,826,805 (1958), To Federal - Mogul Corp., Sintered stainless steel alloys. ASM.: Production of stainless steel low - alloy steel and tool stee!', Metals Handbook, Ninth Edition, Vol. 7, (1988), pp. 100-104. R. W. Stevenson. PIM stainless steel., Metals Handbook, Ninth Edition, Vol. 7, (1988), pp. 728-732. N. Krivij, W. Suwardjo, L. García, A. Cores y A. Formoso, Rev. Metal. Madrid, 33 (l997) 229-238. L. Nyborg, Surf. Interface Anal. 19 (1992) 607-614. 1. M. Smith. Ingeniería de la cinética química. Edit. CECSA, México, 1986: 776 65