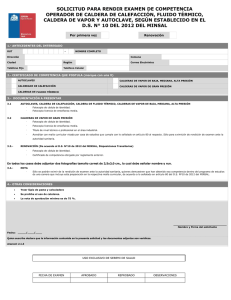

MARGINAL: RCL 1995\1176

Anuncio