E. La localización de las instalaciones

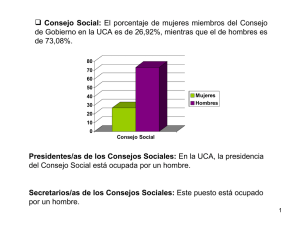

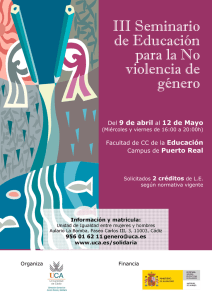

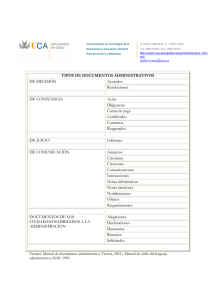

Anuncio