A) Procesos Primarios

Anuncio

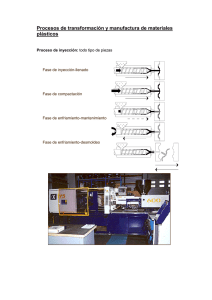

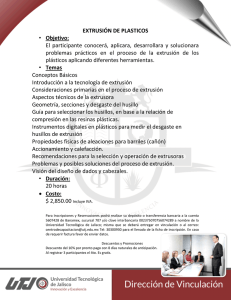

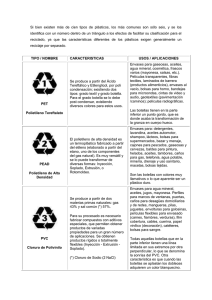

Monómero Polimerización Polímero Activación • Plásticos es una palabra que deriva del griego “plastikos” , cuyo significado es “capaz de ser moldeado” • Los plásticos son parte de la familia de los polímeros (poli= muchas meros= cosas). • Técnicamente los plásticos son sustancias de origen orgánico formadas por grandes cadenas moleculares que contienen en su estructura carbono e hidrógeno principalmente (monómeros). • Son obtenidas mediante reacciones químicas entre diferentes materias primas de origen sintético o natural, siendo posible moldearlos mediante procesos de transformación aplicándoles calor y presión. • La materia prima más importante para la fabricación de plásticos es el petróleo, ya que de él se derivan los diferentes monómeros que sirven de materias primas básicas para la fabricación de los diferentes tipos de plásticos. • Entre estos monómeros encontramos principalmente al etileno, el propileno, el estireno y el butadieno La estructura interna de los plásticos determina sus propiedades fundamentales, siendo estas propiedades principalmente: Propiedades mecánicas: Dureza, Resistencia al impacto, a la compresión, a la tensión, a la flexión. Propiedades Térmicas: Resistencia a la flama, Temperatura de deflexión. Propiedades Químicas: Resistencia a exposición de productos Químicos, concentrados y diluidos. Propiedades Eléctricas: Resistencia al arco. • Los plásticos podemos clasificarlos por: Comportamiento al calor Termoplásticos: Reciclables. Termofijo: No reciclables, su estructura molecular es mas fuerte y al aumentar la temperatura se quema. Presencia de monomeros Homopolimeros: Tiene el mismo monomero base. Copolimeros : Tiene dos monomeros base. Terpolimero: Tiene tres monomeros base. Cristalinidad Cristalinos : Su cadena molecular es parcialmente ordenada. Duros, opacos. Amorfos: Su cadena molecular no tiene un orden determinado. Flexibles, suelen ser trasparentes. PLASTICOS TERMOPLASTICO SEMICRISTALINOS POLIETILENO POLIPROPILENO ACETAL NYLON AMORFOS POLICARBONATO ACRILICO POLIESTIRENO PVC PET TERMOFIJOS RESINAS POLIESTER BAKELITA RESINA EPOXICA ELASTOMEROS POLIBUTADIENO POLIURETANO • CLASIFICACION: Los procesos para la transformación de plásticos los podemos clasificar en: A) Procesos Primarios: Donde el material pasa de estado sólido a líquido y viceversa, ejemplos: Extrusión, Inyección, Soplado, Calandreo, Rotomoldeo. B) Procesos secundarios: Donde el material cambia de forma gracias a la utilización de medios mecánicos o neumáticos, por ejemplo: Termoformado, corte, torneado, barrenado. DEFINICION: El proceso de Inyección es un proceso intermitente ( discontinuo ) para producir piezas de plástico, y consiste básicamente en un sistema de fusión y mezclado de la resina , diseñado para expulsarla a alta presión una vez que se encuentra en estado líquido, un molde metálico hecho de dos o más piezas y un sistema de cierre de molde que evita que este se abra al recibir la presión interna del plástico fundido. VENTAJAS: Este proceso tiene la ventaja de producir piezas con las siguientes características: • Superficies lisas • Se pueden obtener propiedades de resistencia excelentes en espesores delgados • Hay posibilidad de formar orificios, refuerzos e inserciones de partes metálicas • Se logran elevadas productividades dependiendo del tamaño de la pieza inyectada • Obtención de piezas listas para ensamble, no hay segundas operaciones. • Se logran piezas de gran exactitud, en forma y dimensiones. DESVENTAJAS: • • • Cada pieza requiere de un molde en particular La forma de la pieza puede ser complicada, por lo que se recurre a moldes complicados y caros. Existe un límite para el espesor de las paredes que se quieran formar ( 15 a 20 milésimas de pulgada ) APLICACIONES: El proceso de Inyección a pesar de no alcanzar los volúmenes de producción que se logran con el proceso de extrusión (Kg. De materia prima) tiene su importancia en la variedad de artículos que se pueden fabricar, y por lo tanto, en la diversidad de mercados que se pueden abarcar. La Extrusión es un proceso continuo en el que la resina es fundida por la acción de temperatura y fricción, es forzada a pasar por un dado que le da una forma definida y es enfriada finalmente para evitar deformaciones permanentes. Este proceso es utilizado para la fabricación de tubos, perfiles, películas, mangueras, láminas, filamentos y pellets. VENTAJAS: Alta productividad. Fácil Operación. Costo de la maquinaria moderado. DESVENTAJAS: Sección transversal constante. En la mayoría de los casos es necesario procesos secundarios. APLICACIONES: Por su versatilidad y amplia aplicación, la Extrusión suele dividirse en varios tipos, dependiendo de la forma del dado y el producto extruido, así la Extrusión puede ser: • De tubo y perfil • De película tubular • De lámina y película plana • Para recubrimiento de alambre • De monofilamento • Para pelletización y fabricación de compuestos (Compaunding). Definición: El rotomoldeo utiliza un plastisol (pasta más o menos viscosa obtenida por la dispersión de PVC, o el plástico a utilizar en plastificante) muy fluido que se introduce en el molde, éste se cierra, se rota vertical y horizontalmente y se introduce en un horno. Cuando el plastisol comienza a fundir, el molde que continúa rotando, distribuye al plastisol sobre sus paredes por efecto de la fuerza centrífuga formando una piel. Después de un periodo determinado, el molde se retira del horno y se enfría cuidadosamente para evitar que el producto sufra encogimiento o torsión. El moldeo rotacional o rotomoldeo es un proceso sumamente popular y ampliamente utilizado para obtener artículos normalmente huecos. Se utiliza más a menudo para la producción de pequeñas cantidades de artículos muy grandes. Productos como juguetes, pelotas, mobiliario para jardín se fabrican por este proceso. Ventajas. El rotomoldeo ofrece ventajas básicas que lo diferencian respecto a otras técnicas de procesamiento de plásticos: · Su capacidad para producir partes huecas de una sola pieza, de gran tamaño y de formas poco comunes. · Es un proceso de baja presión, por lo que el equipo y los moldes requeridos son relativamente bajos en costo, esto le da ventaja en la producción de pequeñas cantidades de partes grandes. · En relación a su tamaño, las partes rotomoldeadas tienen paredes delgadas que permiten ahorros en materiales. · Comparado con partes producidas por otros procesos, las partes rotomoldeadas pueden tener niveles relativamente bajos de esfuerzos intrínsecos. Debido a lo anterior se mejora tanto la resistencia al impacto como la resistencia a agentes químicos. Ventajas de Diseño • Con un diseño adecuado, partes diseñadas en base a ensambles de varias piezas pueden ser moldeadas como una sola pieza, eliminando costosos procesos de fabricación. • El proceso también tiene un número de puntos inherentes del diseño, por ejemplo: grueso de pared constante y fuertes esquinas exteriores que son virtualmente libres de tensión. Si se requiere mayor fuerza, se puede diseñar costillas de refuerzo. • El rotomoldeo entrega el producto que el diseñador prevé. Los diseñadores pueden seleccionar el mejor material para su uso, incluyendo los materiales que resuelven requisitos del FDA. • Los aditivos ayudan a hacer las piezas resistentes a la intemperie, retardador del fuego, puede ser especificados. • Rellenos, hilos de rosca, manijas, socavas de menor importancia, y superficies planas que eliminan ángulos del boceto o el detalle superficial pueden todas ser parte del diseño. • Los diseñadores también tienen la opción del moldeado de la multi-pared que puede ser hueco o espuma llenada. A partir de este proceso se elaboran principalmente películas y láminas (flexibles y rígidas, transparentes y opacas, espumadas o no, encogibles y orientadas, con y sin carga, con y sin pigmento, etc.), en grandes volúmenes, empleando principalmente resinas de suspensión, homopolímeros o copolímeros. El proceso se emplea para la fabricación de chapas y películas plásticas. Consiste en pasar un polímero convertido en una masa blanda entre una serie de rodillos calentados. A medida que el polímero pasa a través de los rodillos se forma" un producto uniforme. El último par de rodillos se ajustan para dar el espesor deseado. El sistema de rodi-llos de enfriamiento da a las cha-pas o películas su estructura molecular permanente Definición: El moldeo por soplado es un proceso discontinuo de producción de recipientes y artículos huecos, en donde una resina termoplástico es fundida, extruida o transformada en una pre-forma hueca y llevada a un molde final, en donde, por la introducción de aire a presión en su interior, se expande hasta tomar la forma final del molde, para posteriormente ser enfriada y expulsada como un articulo terminado Para la extrusión del material y/o preforma, consideraremos dos procesos primarios para su obtención, por lo que se dividirá este proceso en : Extrusión soplo. Inyección soplo. Descripción: El moldeo por soplado tiene la complejidad de que en su proceso de obtención del parison y la preforma, depende de dos procesos primarios principales, bajo esta base en la que obtenemos la preforma que se va a moldear consideraremos el proceso de soplado en: Extrusión Soplo : Donde el parison proviene de la extrusión de la materia prima. Inyección Soplo: Donde la preforma proviene de un proceso primario de inyección de la materia prima. Ventajas y restricciones: El proceso de soplado tiene la ventaja de ser el único proceso para la producción de recipientes de boca angosta, compartiendo el mercado únicamente con el proceso de rotomoldeo para contenedores de gran capacidad. Dentro de las ventajas que se manejan para este proceso, esta la economía de los moldes sobre todo los requeridos para el proceso de extrusión soplo, consideraremos como ventaja que además se tiene la opción de tener productos finales con espesores de pared delgada con excelentes propiedades mecánicas, operativamente permite cambios en la producción con relativa sencillez tomando en cuenta que los moldes suelen no ser voluminosos y pesados. Como restricción del proceso se puede mencionar que producen artículos huecos que requieren de grandes espacios de almacenaje, lo cual dificulta la comercialización en regiones que no estén próximas a la planta productora. PET Polietileno Tereftalato PEAD Polietileno de Alta Densidad Se produce a partir del Ácido Tereftálico y Etilenglicol, por poli condensación; existiendo dos tipos: grado textil y grado botella. Para el grado botella se lo debe post condensar, existiendo diversos colores para estos usos. El polietileno de alta densidad es un termoplástico fabricado a partir del etileno (elaborado a partir del etano, uno de los componentes del gas natural). Es muy versátil y se lo puede transformar de diversas formas: Inyección, Soplado, Extrusión, o Rotomoldeo. Envases para gaseosas, aceites, agua mineral, cosmética, frascos varios (mayonesa, salsas, etc.). Películas transparentes, fibras textiles, laminados de barrera (productos alimenticios), envases al vacío, bolsas para horno, bandejas para microondas, cintas de video y audio, geotextiles (pavimentación / caminos); películas radiográficas. Envases para: detergentes, lavandina, aceites automotor, shampoo, lácteos, bolsas para supermercados, bazar y menaje, cajones para pescados, gaseosas y cervezas, baldes para pintura, helados, aceites, tambores, caños para gas, telefonía, agua potable, minería, drenaje y uso sanitario, macetas, bolsas tejidas. PVC Cloruro de Polivinilo PEBD Polietileno de Baja Densidad Se produce a partir de dos materias primas naturales: gas 43% y sal común (*) 57%. Para su procesado es necesario fabricar compuestos con aditivos especiales, que permiten obtener productos de variadas propiedades para un gran número de aplicaciones. Se obtienen productos rígidos o totalmente flexibles (Inyección Extrusión - Soplado). (*) Cloruro de Sodio (2 NaCl) Se produce a partir del gas natural. Al igual que el PEAD es de gran versatilidad y se procesa de diversas formas: Inyección, Soplado, Extrusión y Rotomoldeo. Su transparencia, flexibilidad, tenacidad y economía hacen que esté presente en una diversidad de envases, sólo o en conjunto con otros materiales y en variadas aplicaciones. Envases para agua mineral, aceites, jugos, mayonesa. Perfiles para marcos de ventanas, puertas, caños para desagües domiciliarios y de redes, mangueras, blister para medicamentos, pilas, juguetes, envolturas para golosinas, películas flexibles para envasado (carnes, fiambres, verduras), film cobertura, cables, cuerina, papel vinílico (decoración), catéteres, bolsas para sangre. Bolsas de todo tipo: supermercados, boutiques, panificación, congelados, industriales, etc. Películas para: Agro (recubrimiento de Acequias), envasamiento automático de alimentos y productos industriales (leche, agua, plásticos, etc.). Streech film, base para pañales descartables. Bolsas para suero, contenedores herméticos domésticos. Tubos y pomos (cosméticos, medicamentos y alimentos), tuberías para riego. PP Polipropileno El PP es un termoplástico que se obtiene por polimerización del propileno. Los copolímeros se forman agregando etileno durante el proceso. El PP es un plástico rígido de alta cristalinidad y elevado punto de fusión, excelente resistencia química y de más baja densidad. Al adicionarle distintas cargas (talco, caucho, fibra de vidrio, etc.), se potencian sus propiedades hasta transformarlo en un polímero de ingeniería. (El PP es transformado en la industria por los procesos de inyección, soplado y extrusión/termoformado) PS Poliestireno PS Cristal: Es un polímero de estireno monómero (derivado del petróleo), cristalino y de alto brillo. PS Alto Impacto: Es un polímero de estireno monómero con oclusiones de Polibutadieno que le confiere alta resistencia al impacto. Ambos PS son fácilmente moldeables a través de procesos de: Inyección, Extrusión/Termoformado, Soplado. Película/Film (para alimentos, snacks, cigarrillos, chicles, golosinas, indumentaria). Bolsas tejidas (para papas, cereales). Envases industriales (Big Bag). Hilos cabos, cordelería. Caños para agua caliente. Jeringas descartables. Tapas en general, envases. Bazar y menaje. Cajones para bebidas. Baldes para pintura, helados. Potes para margarina. Fibras para tapicería, cubrecamas, etc. Telas no tejidas (pañales descartables). Alfombras. Cajas de batería, paragolpes y autopartes. Potes para lácteos (yoghurt, postres, etc.), helados, dulces, etc. Envases varios, vasos, bandejas de supermercados y rotiserías. Heladeras: contrapuertas, anaqueles. Cosmética: envases, máquinas de afeitar descartables. Bazar: platos, cubiertos, bandejas, etc. Juguetes, cassetes, blisters, etc. Aislantes: planchas de PS espumado.