CONTROL #3 Pregunta 2: Considere una fábrica de colchones que

Anuncio

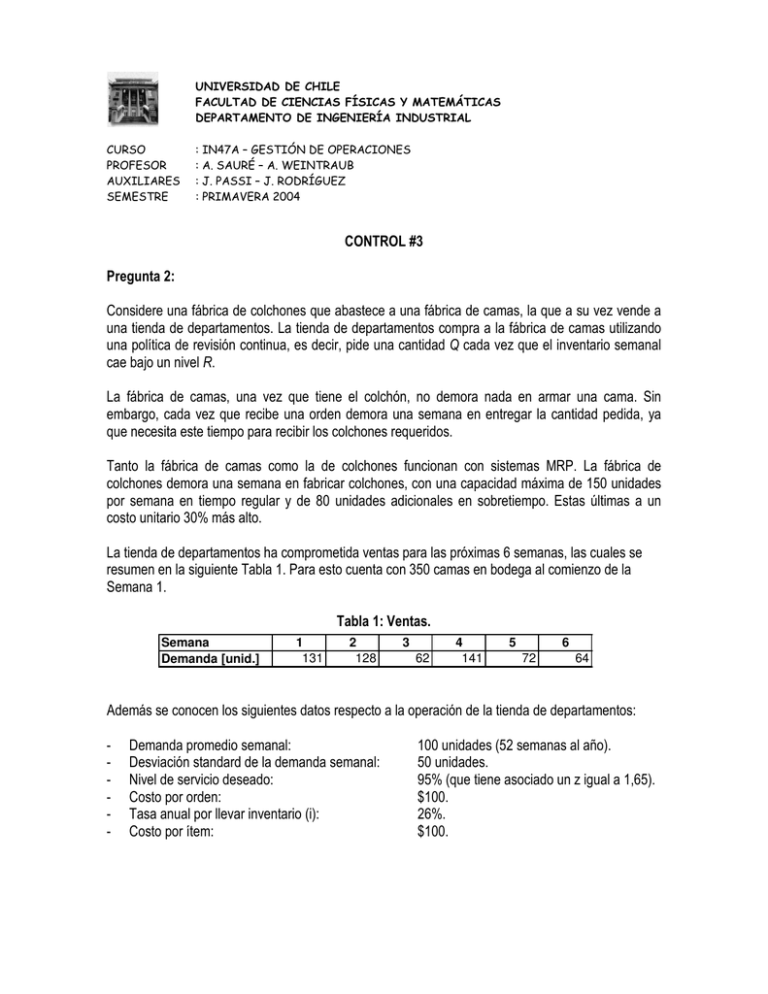

UNIVERSIDAD DE CHILE FACULTAD DE CIENCIAS FÍSICAS Y MATEMÁTICAS DEPARTAMENTO DE INGENIERÍA INDUSTRIAL CURSO PROFESOR AUXILIARES SEMESTRE : IN47A – GESTIÓN DE OPERACIONES : A. SAURÉ – A. WEINTRAUB : J. PASSI – J. RODRÍGUEZ : PRIMAVERA 2004 CONTROL #3 Pregunta 2: Considere una fábrica de colchones que abastece a una fábrica de camas, la que a su vez vende a una tienda de departamentos. La tienda de departamentos compra a la fábrica de camas utilizando una política de revisión continua, es decir, pide una cantidad Q cada vez que el inventario semanal cae bajo un nivel R. La fábrica de camas, una vez que tiene el colchón, no demora nada en armar una cama. Sin embargo, cada vez que recibe una orden demora una semana en entregar la cantidad pedida, ya que necesita este tiempo para recibir los colchones requeridos. Tanto la fábrica de camas como la de colchones funcionan con sistemas MRP. La fábrica de colchones demora una semana en fabricar colchones, con una capacidad máxima de 150 unidades por semana en tiempo regular y de 80 unidades adicionales en sobretiempo. Estas últimas a un costo unitario 30% más alto. La tienda de departamentos ha comprometida ventas para las próximas 6 semanas, las cuales se resumen en la siguiente Tabla 1. Para esto cuenta con 350 camas en bodega al comienzo de la Semana 1. Tabla 1: Ventas. Semana Demanda [unid.] 1 131 2 128 3 62 4 141 5 6 72 64 Además se conocen los siguientes datos respecto a la operación de la tienda de departamentos: - Demanda promedio semanal: Desviación standard de la demanda semanal: Nivel de servicio deseado: Costo por orden: Tasa anual por llevar inventario (i): Costo por ítem: 100 unidades (52 semanas al año). 50 unidades. 95% (que tiene asociado un z igual a 1,65). $100. 26%. $100. a) Determine los valores de Q y R utilizados por la tienda de departamentos. Para ello, de la materia de inventarios, recordamos: Q* = 2SD iC Q* = 2 * 100 * (100 * 52) = 200 0,26 * 100 y R = d * L + z *σ L donde σ L = L * σ Así, R = 100 * 1 + 1,65 * 50 = 182,5 ≈ 183 b) Determine los pedidos que debe hacer la tienda de departamentos en las Semanas 1 a 6, si los hay. Hay que destacar que los niveles de Q y R obtenidos en la parte a) son parte de la política de inventarios de la tienda de departamentos, por lo que sólo pide una cantidad Q cuando su inventario baja de R. Para determinar los pedidos hay que hacer una tabla para poder guiarse, como la que aparece a continuación: Tienda de deptos 0 1 2 3 4 5 6 Demanda - 131 128 62 141 72 64 Llegada de camas (al - 0 0 200 0 200 0 350 219 91 29 88 16 152 - 0 200 0 200 0 200 final) Inventario al final Pedidos al final Por lo tanto, la tienda realiza pedidos al inicio de las semanas 3, 5 y 7, todos de Q=200 (según su política de inventarios). Nota: El enunciado sólo considera las semanas 1 a 6. c) Determine los pedidos y niveles de producción de las fábricas de camas y colchones para las Semanas 1 a 6. Para ello hay que basarse en los pedidos que realiza la tienda de departamentos a la fábrica de camas y de ésta determinar los pedidos a la fábrica de colchones. Hay que destacar que al momento de llegar los pedidos recién la fábrica de camas puede planificar su producción, es decir, se supone que no comparten información. En el caso contrario, en que alguien suponga que la fábrica de camas planifica con anterioridad el pedido, se debería considerar un período de entrega cero (para ser consistentes) y modificar el punto de re-orden. Determinemos los colchones necesarios (por parte de la fábrica de camas): Fábrica de camas 1 2 3 4 5 6 Requerimiento Bruto 0 0 0 200 0 200 Inventario 0 0 0 0 0 0 Requerimiento neto 0 0 0 200 0 200 Pedido de colchones 0 0 200 0 200 0 Fábrica de colchones 1 2 3 4 5 6 Requerimiento Bruto 0 0 200 0 200 0 Inventario 0 0 0 0 0 0 Requerimiento neto 0 0 200 0 200 0 Plan de producción 0 200 0 200 0 0 Lo anterior es sin tomar en cuenta el costo de sobretiempo. SI se tomara en cuenta el sobretiempo, el plan de la fábrica de colchones debería cambiar: Fábrica de colchones 1 2 3 4 5 6 Requerimiento Bruto 0 0 200 0 200 0 Inventario 0 50 0 50 0 0 Requerimiento neto 0 50 150 50 150 0 Plan de producción 50 150 50 150 0 0 Sólo faltaría concluir respecto a qué es conveniente, sobre-tiempo o inventario. Sobre-tiempo: (50 + 50)·1,3·100 = 13.000.Inventario: (50 + 50)·i·100 Como la tasa anual por llevar inventario es menor que 30% es lógico pensar que conviene generar inventario para suplir la falta de capacidad. Pauta Pregunta 3: a) ¿Por qué no es relevante la demanda histórica para la administración de los inventarios de materias primas y producto en proceso en un sistema MRP? ¿Cuánta reserva de seguridad se debe llevar en este tipo de sistemas? ¿Por qué no es relevante la demanda histórica para la administración de los inventarios de materias primas y producto en proceso? Porque en un sistema MRP el ensamble y adquisición, de productos en proceso y materias primas respectivamente, son gatillados por un programa maestro que depende de la demanda que experimentan los productos finales. ¿Cuánta reserva de seguridad se debe llevar en un sistema MRP? El stock de seguridad de un sistema MRP debe ser sólo el necesario para cubrir la incertidumbre y proteger a la empresa contra errores de pronóstico. Cómo se trata de un sistema de requerimientos lo lógico sería llevar niveles de seguridad para partes en proceso y materia prima. b) ¿Cuáles son las condiciones de demanda más favorables para la óptima operación de un sistema JIT? Explique claramente. La operación exitosa de un Sistema JIT requiere de un programa maestro estable, que en términos de demanda se traduce en un nivel de demanda constante. Lo anterior, dado que este tipo de sistemas opera con una cuota diaria de producción la cual no permite sobreproducción. c) Defina los errores Tipo I y Tipo II. Mediante qué parámetros se definen en una curva característica de operación (OC). ¿Qué valores de estos parámetros son más convenientes para el productor y el consumidor, respectivamente? Dentro de la administración de calidad existen dos tipos de errores Tipo II : aceptar lotes de mala calidad Tipo I: rechazar lotes de buena calidad Nota: Los tipos de errores están cambiados en los apuntes del curso, pero los alumnos fueron avisados en clases de este error. Los parámetros que definen la curva son; El parámetro alfa define el error tipo I, el cual a su vez es definido por el parámetro AQL. α : Corresponde a un parámetro que indica el riesgo del productor = probabilidad (rechazar un lote cuando la fracción de defectos = AQL) El parámetro beta define el error tipo II, el cual a su vez es definido por el parámetro LTPD. β : Corresponde a un parámetro que indica el riesgo del comprador = probabilidad (aceptar un lote cuando la fracción de defectos = LTPD). Los dos puntos α,AQL y β,LTPD especifican dos puntos sobre la curva OC, como está en la figura. Cuando estos dos puntos se especifican, determinan completamente la curva OC. La curva también depende de n (tamaño de la muestra) y c (número de aceptación) Si el costo de rechazar un lote bueno (con calidad <= AQL) es alto, entonces se debe escoger un valor pequeño de alfa para controlar el error tipo I (asociado al productor). En cambio, si el costo de aceptar un lote malo es alto se debe seleccionar un valor pequeño de beta para controlar el error tipo II (asociado al comprador). d) Esquematice el Ciclo de Calidad de un producto estándar. Especifique qué agentes intervienen y qué relaciones existen entre éstos. Esquema del Ciclo de Calidad Los agentes son • Cliente • Mercadotecnia • Ingeniería • Operaciones • Control de Calidad Las relaciones son • Cliente – Mercadotecnia: Necesidad • Mercadotecnia – Ingeniería: Interpretación de las necesidades • Ingeniería – Op. y C.C.: Especificaciones • Op. y CC – Cliente : Producto