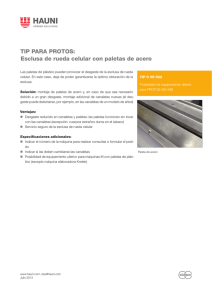

planificación de la distribución interna de las paletas retornables en

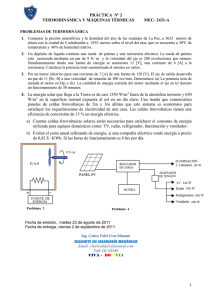

Anuncio