(ASTM C1260-07).

Anuncio

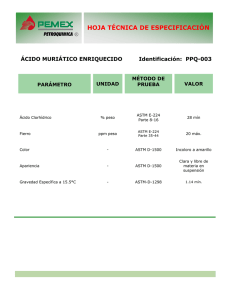

NORMA TÉCNICA GUATEMALTECA COGUANOR NTG 41010 h14 Método de ensayo. Determinación de la reactividad potencial álcali-sílice en los agregados. Método de la barra de mortero. Esta norma es esencialmente equivalente a la norma ASTM C1260-07 en la cual está basada e incluye la denominación propia de las Normas Técnicas Guatemaltecas. Aprobada 2012-10-26 Adoptada Consejo Nacional de Normalización: Comisión Guatemalteca de Normas Ministerio de Economía Edificio Centro Nacional de Metrología Referencia Calzada Atanasio Azul 27-32, zona 12 Teléfonos: (502) 2247-2600 Fax: (502) 2247-2687 www.mineco.gob.gt [email protected] COGUANOR NTG 41010 h14 2/15 Prólogo COGUANOR La Comisión Guatemalteca de Normas (COGUANOR) es el Organismo Nacional de Normalización, creada por el Decreto No. 1523 del Congreso de la República del 05 de mayo de 1962. Sus funciones están definidas en el marco de la Ley del Sistema Nacional de la Calidad, Decreto 78-2005 del Congreso de la República. COGUANOR es una entidad adscrita al Ministerio de Economía, su principal misión es proporcionar soporte técnico a los sectores público y privado por medio de la actividad de normalización. COGUANOR, preocupada por el desarrollo de la actividad productiva de bienes y servicios en el país, ha armonizado las normas internacionales. El estudio de esta norma, fue realizado a través del Comité Técnico de Normalización de Concreto (CTN Concreto), con la participación de: Ing. Emilio Beltranena Matheu Coordinador de Comité Ing. Luis Alvarez Valencia Representante Instituto del Cemento y del Concreto de Guatemala Ing. José Manuel Vásquez Representante Mixto Listo Arq. Fernando Erales Representante AGREGUA Arq. Jorge Luis Arévalo Representante SOLARC Ing. Joaquín Rueda Representante CEMENTOS PROGRESO Ing. María Alejandra Vega Representante GLOBAL CEMENT Ing. Sergio Quiñónez Representante PRECÓN Ing. José Estuardo Palencia Representante PROQUALITY Ing. Juan Carlos Galindo Representante PISOS CASA BLANCA, S.A. Continua COGUANOR NTG 41010 h14 3/15 Ing. Orlando Quintanilla Representante FHA Ing. Dilma Mejicanos Representante CENTRO DE INVESTIGACIONES INGENIERÍA-USAC Ing. Roberto Chang Representante AGIES Ing. Edwin D. Velásquez Representante COLEGIO DE INGENIEROS DE GUATEMALA Ing. Sergio Sevilla Representante PREFABRICADOS CIFA Ing. Jaime Samayoa Representante PRECÓN Ing. Estuardo Herrera Representante ICCG Lic. Rodrigo García Representante MIXTO LISTO Ing. Ramiro Callejas Representante FHA Arq. Luis Fernando Salazar García Representante CENTRO DE INVESTIGACIONES DE ARQUITECTURA-USAC Lic. Luis Velásquez Representante CEMENTOS PROGRESO Juan José Soto Representante Inmobiliaria LA ROCA, S.A. Arq. Paulo César Castro Representante GRUPO MACRO Leonel Morales Representante CEMEX Ing. Ramón Torres Representante TECNOMASTER, S.A. Continua COGUANOR NTG 41010 h14 4/15 Índice 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. Objeto……..………..………............................................................ Documentos citados…………….................................................... Terminología…………………….…………….……………………… Significación y uso…………………………………………………… Equipo………………………………...…..…………………………… Reactivos……………………………………………..……………….. Acondicionamiento…………………….……………………………. Muestreo y preparación de los especímenes…..…………………. Procedimiento…………………………………………………………. Cálculos………………………………………………………………… Informe………………………………………………………………….. Precisión y Sesgo……………….……………….……………………. Descriptores……………………………………………………………. ANEXO X.1 Interpretación de los resultados de ensayos………………………. Referencias Bibliográficas……………………………………………. Página 5 5 6 6 7 8 8 8 11 12 12 13 13 14 15 Continua COGUANOR NTG 41010 h14 1. 5/15 OBJETO 1.1 Este método permite detectar , dentro de un periodo de 16 días, la reactividad potencial álcali-sílice de los agregados en las barras de mortero. 1.2 Los valores indicados en unidades SI deben ser considerados como estándar. Los valores en unidades pulgada-libra indicados entre paréntesis son solo de carácter informativo. 1.3 Esta norma no tiene el propósito de indicar todas las medidas de seguridad si las hubiere, asociadas con su uso. Es responsabilidad del usuario de esta norma el establecer las prácticas apropiadas de seguridad y salud ocupacional, antes de su uso. Una advertencia precautoria específica se incluye en la sección 6 de reactivos. 2. DOCUMENTOS CITADOS 2.1 Normas NTG (ASTM) NTG 41003 h4 (ASTM C 109/C109M Método de ensayo. Determinación de la resistencia a la compresión de morteros de cemento hidráulico (usando especímenes cúbicos de 50 mm (2 pulg). NTG 41006 ASTM C 125 Terminología referente al concreto y los agregados para concreto. NTG 41010 h8 (ASTM C 127) Método de ensayo. Determinación de la densidad, densidad relativa y absorción de agua del agregado grueso. NTG 41010 h9 (ASTM C 128) Método de ensayo. Determinación de la densidad, densidad relativa y absorción de agua del agregado fino. (ASTM C 150) Cemento Portland. Especificaciones. (ASTM C 151) Método de ensayo. Determinación de la expansión en autoclave de los cementos hidráulicos. (ASTM C 295) Guía para el examen petrográfico de los agregados para concreto. (ASTM C 305) Práctica para el mezclado mecánico de pastas y morteros de cemento hidráulico de consistencia plástica. (ASTM C 490) Práctica para el uso de aparatos para la determinación del cambio de longitud de pasta de cemento, mortero y concreto endurecido. (ASTM C 511) Cuartos de mezclado, gabinetes húmedos, cuartos húmedos y tanques de almacenaje de agua usados en los Continua COGUANOR NTG 41010 h14 6/15 ensayos de cementos y concretos. (ASTM C 670) Práctica para la preparación de enunciados sobre precisión y sesgo de los métodos de ensayo de materiales de construcción. (ASTM C 856) Práctica para endurecido. (ASTM D 1193) Agua como reactivo – Especificación (ASTM E 11) Tejido de alambre para tamizado y tamices de ensayo. Especificaciones. 3. TERMINOLOGÍA 3.1 Definiciones el examen petrográfico del concreto 3.1.1 Densidad relativa (seca al horno) – como se define en los métodos de ensayo NTG 41010 h8 (ASTM C127) y NTG 41010 h9 (ASTM C 128) para los agregados gruesos y finos, respectivamente. 3.2 Para definiciones de otros términos relacionados con el concreto y los agregados para concreto, véase la norma NTG 41006 (ASTM C 152) de terminología. 4. SIGNIFICACION Y USO 4.1 Este método de ensayo proporciona un medio para la detección de la reactividad potencial alcalí sílice del agregado que se pretende usar en el concreto, que pueda dar por resultado una expansión interna perjudicial. Está basado en el método de ensayo acelerado del NBRI (National Building Research Institute) de la República de Sudáfrica (véase referencias bibliográficas 1-4). Es especialmente útil para los agregados que reaccionan lentamente o que produzcan una expansión retardada en la reacción. Sin embargo, no sirve para evaluar combinaciones de agregados con materiales cementantes, ni son las condiciones del ensayo representativas de las del concreto en servicio. 4.2 Debido a que los especímenes son expuestos a una solución de NaOH, el contenido de álcalis del cemento no es factor significativo que afecte las expansiones. 4.3 Cuando se observen expansiones excesivas (véase el ANEXO X.1) se recomienda que la información adicional se desarrolle para confirmar que la expansión es actualmente se debe a la reacción álcali-sílice. Fuentes para tal información adicional incluyen: (1) El examen petrográfico del agregado (guía ASTM C 295), para determinar si hay constituyentes conocidos como reactivos, presentes en el agregado; (2) El examen de los especímenes después de los ensayos de acuerdo con la práctica ASTM C 856 para identificar los productos de la Continua COGUANOR NTG 41010 h14 7/15 reacción álcali-sílice y (3) Cuando se tengan disponibles, los registros del historial de servicio pueden ser usados en la evaluación del desempeño. 4.4 Cuando se haya concluido como resultado de los ensayos realizados con este método de ensayo y de la información suplementaria recomendada en 4.3, que un agregado dado debe ser considerado potencialmente dañino, debe también evaluarse el uso de medidas de mitigación, tales como el uso de un cemento de bajo contenido de álcalis, el uso de adiciones minerales activas o materiales cementantes, como las puzolanas o el uso de escoria granulada de alto horno molida. (Véase la última frase de 4.1). 5. EQUIPO 5.1 El aparato para la determinación del cambio de longitud debe estar de acuerdo con la norma ASTM C 490, excepto por lo siguiente: 5.2 Tamices – Los tamices de tejido de alambre de acero con aberturas cuadradas, deben cumplir con los requisitos de la norma ASTM E 11. 5.3 La mezcladora, paleta y el recipiente de mezclado deben cumplir con los requisitos de la práctica ASTM C 305 excepto que el espacio libre entre el extremo inferior de la paleta y el fondo del recipiente debe ser de 5.1 ± 0.3 mm (0.20 ± 0.01 pulg). 5.4 Apisonador y espátula – Deben cumplir con los requisitos del método de ensayo NTG 41003 h4 (ASTM C109/C109M). 5.5 Recipientes de almacenaje de las barras – deben ser de tal naturaleza que las barras queden totalmente sumergidas en agua o en la solución de NaOH. Los recipientes deben ser hechos de un material que resista una prolongada exposición a 80°C (176°F) y deben ser resistentes e inertes a la solución de NaOH (véase Nota 1). Los recipientes deben ser construidos de tal forma que cuando se usen para almacenaje de especímenes, se prevenga la pérdida o ganancia de humedad, por el uso de tapaderas ajustadas , un sellado adecuado o ambos (véase Nota 2). Las barras en la solución deben ser colocadas y soportadas de tal forma que la solución tenga acceso a la superficie completa de las barras; por lo tanto debe asegurarse que los especímenes no toquen los lados del recipiente y no se toquen unos contra otros. Los especímenes si se colocan verticalmente en la solución, no deben apoyarse en los tornillos de metal de sus extremos. NOTA 1 – La solución de NaOH corroe los recipientes de metal y de vidrio. NOTA 2 – Se han encontrado aceptables, algunos recipientes a prueba de micro-ondas, usados para almacenaje de alimentos. 5.6 Baño de temperatura constante – Un horno de convección o un baño de agua provisto de un control de temperatura que mantenga la temperatura a 80.0 ± 2.0°C (176 ± 3.6°F). Continua COGUANOR NTG 41010 h14 6. 8/15 REACTIVOS 6.1 Hidróxido de sodio (NaOH) – Debe ser USP o de grado técnico, siempre que las concentraciones de Na + y de OH-, queden entre 0.99 N y 1.01 N de acuerdo al análisis químico. 6.2 Pureza del agua – A menos que se indique de otra forma, las referencias al agua, debe ser entendida que significan agua como reactivo correspondiente al tipo IV de la norma ASTM C 1193. 6.3 Solución de hidróxido de sodio – Cada litro de solución debe contener 40.0g de NaOH disuelto en 900 mL de agua y debe ser diluido con agua adicional destilada odesionizada hasta obtener una solución 1.0L. La proporción en volumen de la solución de hidróxido de sodio en relación a las barras de mortero en el recipiente de almacenaje debe ser de 4 ± 0.5 volúmenes de solución por 1 volumen de barras de mortero. El volumen de las barras de mortero puede ser tomado como de 184 mL. Debe incluirse suficiente solución de hidróxido de sodio para asegurar la completa inmersión de las barras de mortero. 6.3.1 Advertencia – Antes del uso del hidróxido de sodio (NaOH) deben revisarse: (1) las precauciones de seguridad para el uso del NaOH; (2) contar con primeros auxilios para quemaduras; y (3) Las medidas de emergencia de respuesta a derrames, como se describen en la hoja de seguridad del fabricante o bien de otra literatura confiable de seguridad. El NaOH puede causar quemaduras muy severas y lesiones a la piel o a los ojos desprotegido. Por lo tanto debe usarse siempre equipo personal de protección. Este equipo incluye escudos protectores de toda la cara, delantales de hule, y guantes impermeables al NaOH los guantes deben ser revisados periódicamente para detectar agujeros de alfiler. 7. ACONDICIONAMIENTO 7.1 La temperatura del cuarto de moldeo y de los materiales secos debe mantenerse a no menos de 20°C (68°F) ni más de 27.5°C (81.5°F). La temperatura del agua de mezcla y la del gabinete o cuarto húmedo no deben variar de 23°C (73.4°F) por más de 1.7°C (3°F). 7.2 Debe mantenerse la humedad relativa en el cuarto de moldeo a no menos de 50% HR. El cuarto o gabinete de curado debe cumplir con la norma ASTM C 511. 7.3 Debe mantenerse el baño de temperatura constante en el que se almacenan los especímenes en sus recipientes, a una temperatura de 80.0 ± 2.0 °C (176 ± 3.6 °F). 8. MUESTREO Y PREPARACIÓN DE LOS ESPECÍMENES DE ENSAYO 8.1 Selección del agregado – Los materiales propuestos para ser usados como agregado fino para el concreto, deben procesarse como se describe en 8.2 La preparación del agregado, se debe realizar con un mínimo de trituración. Los materiales propuestos para ser usados como agregado grueso para el concreto Continua COGUANOR NTG 41010 h14 9/15 deben procesarse por trituración y tamizado para producir un producto graduado adecuado, del que pueda tomarse la muestra. La graduación de la muestra debe ser la prescrita en el cuadro No. 1. La muestra debe ser representativa de la composición del agregado grueso propuesto para ser usado. 8.1.1 Cuando se propone un material dado de cantera para ser usado como agregado grueso y como agregado fino, el mismo se ensaya seleccionando una muestra apropiada triturada a los tamaños del agregado fino, a menos que haya razón suficiente para sospechar que las fracciones de agregado grueso de mayor tamaño tiene una composición diferente que los tamaños menores de agregado fino y que estas diferencias puedan afectar significativamente la expansión debida a la reacción con los álcalis en el cemento o debidos al medio ambiente de servicio. En este caso, se debe ensayar las fracciones de tamaños gruesos en forma similar a las empleadas para el ensayo de las fracciones de agregado fino. 8.2 Preparación del agregado – Todos los agregados a los que se aplique este método de ensayo, deben graduarse de acuerdo con los requisitos dados en el cuadro 1. Aquellos agregados que no tengan las suficientes cantidades de material de los tamaños especificados en el cuadro No. 1, deben ser triturados hasta que el material requerido haya sido producido. En el caso de agregados que contengan cantidades insuficientes de uno o más tamaños listados en el cuadro 1 y para los que no haya tamaños más grandes disponibles para trituración, el primer tamaño para el cual haya suficiente material disponible, debe contener el porcentaje acumulativo de material hasta ese tamaño, como se determine en la graduación indicada en el cuadro No. 1. Cuando son requeridos estos procedimientos, debe hacerse una anotación específica en el informe del ensayo. Después de que el agregado haya sido separado en los diferentes tamaños de tamiz señalados, se lava cada fracción de tamaño con un rociado de agua sobre el tamiz para remover polvo adherido y partículas finas del agregado. Luego se secan las porciones retenidas en los diferentes tamices y a menos que se usen de inmediato se almacena cada porción individualmente en un recipiente de almacenaje limpio provisto de una tapa de cierre hermético. CUADRO 1 – Requisitos de graduación de los agregados Tamaño de Tamiz Pasa 4.75 mm (No. 4) Retenido en 2.36 mm (No.8) Masa,% 10 2.36 mm (No. 8) 1.18 mm (No. 16) 25 1.18 mm (No. 16) 600 μm (No. 30) 25 600 μm (No. 30) 300 μm (No.50) 25 300 μm (No. 50) 150 μm (No. 100) 8.3 Selección y preparación del cemento 15 Continua COGUANOR NTG 41010 h14 10/15 8.3.1 Cemento de referencia – Se usa un cemento portland que cumpla los requisitos de la norma ASTM C 150 (Nota 3). Además, suexpansión en autoclave por el método de ensayo ASTM C 151 debe ser menor de 0.20 %. NOTA 3 – Se ha encontrado que el contenido de álcalis del cemento tiene un efecto negligible (véase referencia bibliográfica (3) o mínimo referencia bibliográfica (6), sobre la expansión, en este ensayo. 8.3.2 Preparación del cemento – El cemento usado para este ensayo, debe ser pasado por un tamiz de 850 μm (No. 20) para remover grumos antes de su uso. 8.4 Preparación de los especímenes de ensayo 8.4.1 Número de especímenes – Deben hacerse por lo menos tres especímenes para cada combinación cemento-agregado. 8.4.2 Preparación de los moldes – Se preparan los moldes de los especímenes de acuerdo con los requisitos de la práctica ASTM C 490, excepto que las superficies interiores de los moldes se deben recubrir con un agente desmoldante (véase Nota 4). Un agente desmoldante será aceptable si sirve como un agente separador sin afectar el tiempo de fraguado del cemento y sin dejar cualquier residuo que pueda inhibir la penetración de agua en el espécimen. NOTA 4 – Una cinta de fluorocarbono cumple con los requisitos de un agente desmoldante. 8.4.3 Proporcionamiento del mortero – Dosificar los materiales secos para el mortero de ensayo usando 1 parte de cemento a 2.25 partes de agregado graduado por masa, para agregados con una densidad relativa seca al horno de o mayor de 2.45. Para agregados de una densidad relativa seca al horno menor que 2.45 se determina la proporción de agregado como sigue: Proporción de agregado = 2.25 X D/2.65 donde: D = la densidad relativa seca al horno del agregado. 8.4.3.1 Para agregados con una densidad relativa seca al horno igual o mayor a 2.45, las cantidades de materiales secos que hayan de ser mezclados de una sola vez para una amasada de mortero suficiente para hacer tres especímenes de ensayo, deben ser: 440g de cemento y 990g de agregado conformado recombinando las fracciones retenidas en los varios tamices de la graduación prescrita en el Cuadro 1 (véase 8.2). Se debe usar una relación agua-cemento de 0.47 en masa (véase Nota 5). 8.4.3.2 Para agregados con una densidad relativa seca al horno menor de 2.45. Las cantidades de materiales a mezclar de una sola vez para hacer tres especímenes de ensayo, deben ser: 440g de cemento y una masa de agregado Continua COGUANOR NTG 41010 h14 11/15 igual a 440g multiplicados por la porción de agregados obtenida en 8.4.3. Esta masa de agregado debe ser hecha recombinando las porciones retenidas en los varios tamices de la graduación prescrita en el cuadro 1 (véase 8.2). Se debe usar una relación agua-cemento de 0.47 en masa (véase Nota 5). NOTA 5 – Algunos ensayos han indicado que las expansiones de barras de mortero fueron menos variables para una relación agua-cemento fija que cuando se evaluaron para un flujo constante (véase referencia bibliográfica (3). 8.4.4 Mezclado del mortero – El mortero se mezcla de acuerdo con los requisitos de la práctica ASTM C 305. 8.4.5 Moldeo de los especímenes de ensayo – Los especímenes de ensayo se moldean dentro de un tiempo total no mayor de 2 min y 15 s después de haber completado el mezclado original de la amasada de mortero. Se llenan los moldes en dos capas aproximadamente iguales compactando cada capa con el apisonador. Se debe presionar el mortero en las esquinas, alrededor de los tornillos de contacto y a lo largo de las superficies del molde, usando el apisonador hasta que se obtenga un espécimen homogéneo. Después de que la capa superior haya sido compactada, cortar a ras del tope del molde la rebaba de mortero y alisar la superficie con algunos deslizamientos de la espátula. 9. PROCEDIMIENTO 9.1 Almacenaje inicial y medición de las barras – Se coloca cada molde en el gabinete o el cuarto de curado, inmediatamente después de que haya sido llenado. Los especímenes deben permanecer en los moldes por 24 ± 2h. Luego se sacan los especímenes de los moldes, y mientras se les protege de la pérdida de humedad se les identifica y se hace una lectura inicial con el comparador de longitud. Esta lectura inicial y todas las demás lecturas subsecuentes se hacen con una aproximación al más cercano 0.002 mm. Se colocan los especímenes hechos de cada muestra de agregado en un recipiente de almacenaje con suficiente agua potable para que queden totalmente sumergidos. Se sellan y se colocan los recipientes de almacenaje en un horno de convección o en un baño de agua mantenidos a una temperatura de 80 ± 2.0 °C (176 ± 3.6 °F) por un período de 24h. 9.2 Lecturas de cero – Se sacan los recipientes del baño a temperatura constante de uno en uno a la vez. Se sacan los otros recipientes de almacenaje solo hasta que las barras del primer recipiente de almacenaje hayan sido medidas y retornadas al baño a temperatura constante. El tiempo transcurrido entre retirar y retornar los especímenes al baño a temperatura constante no debe exceder de 10.0 min. Las barras deben sacarse una a la vez del agua y debe secarse su superficie con una toalla poniendo especial atención a los dos tornillos de los extremos. Se toma la lectura cero (véase Nota 6) de cada barra, inmediatamente después de que haya sido secada y se hace la lectura tan pronto las barras estén colocadas en el aparato medidor. Se completa el proceso de secado y lectura dentro de los 15 ± 5 s después de haber sido sacado del agua, el espécimen. Después de hacer las lecturas se deja el espécimen en una toalla, hasta que todas las lecturas comparativas hayan sido hechas sobre las restantes barras. Luego se colocan todos Continua COGUANOR NTG 41010 h14 12/15 los especímenes hechos de la muestra de cada agregado, en un recipiente separado de almacenaje con suficiente solución 1N NaOH, a 80 ± 2°C (176 ± 3.6°F) para que los especímenes queden totalmente sumergidos. Se sella el recipiente de almacenaje y se regresa al horno de convección o al baño de agua. Nota 6 - La barra de referencia del aparato medidor debe ser leída previamente a la lectura de cada grupo de especímenes, ya que el calor de las barras de mortero puede causar que la lectura del aparato medidor cambie. 9.3 Almacenaje y lecturas subsecuentes – Se deben realizar lecturas subsecuentes comparativas de los especímenes periódicamente, con por lo menos tres lecturas intermedias por el período de 14 días después de realizar la lectura cero, y aproximadamente a la misma hora cada día. Si las lecturas se continúan más allá del período de 14 días, se recomienda tomar por lo menos una lectura por semana. El procedimiento es idéntico al descrito en 9.2 lecturas de cero. Excepto que los especímenes se regresan a su propio recipiente de almacenaje después de cada medición. 10. CALCULOS 10.1 Se calcula la diferencia entre la lectura cero del espécimen en el comparador de longitud y la lectura de cada período, al más cercano 0.001% de la longitud de base efectiva y se registra como la expansión del espécimen para dicho período. Se informa la expansión promedio de tres especímenes de una combinación dada de cemento-agregado, con una aproximación de 0.01% como la expansión para esa combinación para un período dado. 11. INFORME 11.1 Se informa lo siguiente: 11.1.1 Tipo de agregado y la fuente del mismo 11.1.2 Tipo de cemento portland y la fuente del mismo 11.1.3 La expansión en autoclave y el contenido de álcali del cemento, como porcentaje de óxido de potasio (k2O), porcentaje de óxido de sodio (Na2O) y el cálculo de óxido de sodio (Na2O) equivalente: (Na2Oeq = % Na2O + 0.658 X % k2O). 11.1.4 Promedio del cambio de longitud en porcentaje de cada una de las lecturas de los especímenes. 11.1.5 Cualquier información relevante concerniente a la preparación de los agregados, incluyendo la graduación del agregado cuando ésta difiera de la indicada en 8.2. 11.1.6 Cualquier característica importante revelada durante el examen de los especímenes durante y después del ensayo. Continua COGUANOR NTG 41010 h14 13/15 11.1.7 La cantidad de agua de mezclado expresada como porcentaje en masa del cemento. 11.1.8 Un gráfico de los datos de cambio de longitud de los especímenes desde el tiempo de la lectura cero hasta el final del período de 16 días. 12. PRECISION Y SESGO 12.1 Precisión dentro de un laboratorio – Se ha encontrado que el promedio del coeficiente de variación, dentro de un laboratorio, para materiales con una expansión promedio mayor de 0.1% a 14 días es de 2.94 % (véase referencia bibliográfica (5) y Nota 7). Por lo tanto, los resultados de dos ensayos realizados adecuadamente en el mismo laboratorio sobre especímenes de una muestra de agregado, no deben diferir entre sí por más de 8.3% del promedio de la expansión (véase Nota 7). 12.2 Precisión multilaboratorio – Se ha encontrado que el promedio del coeficiente de variación multilaboratorio para materiales con una expansión promedio mayor de 0.1% a 14 días es de 15.2% (véase referencia bibliográfica (5) y Nota (7). Por lo tanto, los resultados de dos ensayos realizados adecuadamente en diferentes laboratorios sobre especímenes de una muestra de agregado, no deben diferir por más del 43% del promedio de la expansión (véase Nota 7). NOTA 7 – Estos números representan, respectivamente, los límites (1 s%) y d2s%) descritos en la práctica ASTM C 670). 12.2 Sesgo – Dado que no se cuenta con un material de referencia aceptado para determinar el sesgo, no se hace ningún enunciado sobre el sesgo. 13. DESCRIPTORES 13.1 Agregado; reactividad álcali-sílice; cambio de longitud; mortero; hidróxido de sodio. Continua COGUANOR NTG 41010 h14 14/15 ANEXO (Información no obligatoria) X1. INTERPRETACION DE LOS RESULTADOS DE ENSAYO X1.1 Se ha encontrado una buena concordancia en la literatura pública (véase referencias bibliográficas (1, 2,7-10) para los siguientes límites de expansión: X1.1.1 Las expansiones menores que 0.10% a los 16 días después del moldeo de los especímenes, son indicativas de un comportamiento inocuo en la mayoría de casos (véase Nota X1.1). X1.1.2 Las expansiones mayores que 0.20% a los 16 días después del moldeo de los especímenes son indicativas de una expansión potencialmente dañina (véase 4.3). X1.1.3 Las expansiones entre 0.10% y 0.20% a los 16 días después del moldeo de los especímenes incluyen ambos agregados tanto inocuos como dañinos en su desempeño de campo. Para estos agregados es particularmente importante el desarrollo de información suplementaria como la descrita en 4.3. En tal situación, puede ser de utilidad tomar lecturas de comparación hasta los 28 días (véase referencias bibliográficas 8 y 10). NOTA X1.1 – Algunos gneises graníticos y metabasaltos han sido encontrados con una expansión dañina en su compartimiento de campo, aunque su expansión con el presente ensayo fue menor de 0.10% a los 16 días después de moldeados (véase referencia bibliográfica 10). Con tales agregados es recomendable investigar su comportamiento de campo previo y en ausencia de este tipo de datos, se deberán tomar las medidas de mitigación discutidas en 4.4. Continua COGUANOR NTG 41010 h14 15/15 REFERENCIAS BIBLIOGRAFICAS (1) (2) (3) (4) (5) Oberholster, R.E., and Davies, G., “An Accelerated Method for Testing the Potential Alkali Reactivity of Siliceous Aggregates.” Cement and Concrete Research, Vol 16, 1986, pp. 181-189. Davies, G., and Oberholster, R.E., “Use of the NBRI Accelerated Test to Evaluate Effectiveness of Mineral Admixtures in Preventing the AlkaliSilica Reaction,” Cement and Concrete Research, Vol 17, 1987, pp. 97-107. Davies, G., and Oberholster, R. E., “An Interlaboratory Test Programme on the NBRI Accelerated Test to Determine the AlkaliReactivity of Aggregates,” National Building Research Institute, CSIRO, Special Report BOU 92-1987, Pretoria, RSA, 1987, 16 pp. Oberholster, R. E., “Alkali Reactivity of Siliceous Rock Aggregates: Diagnosis of the Reaction, Testing of Cement and Aggregate and Prescription of Preventative Measures,” Alkali in Concrete, Research and Practice, Copenhagen, 1983, Danish Concrete Association, pp 419-433. (6) Hooton, R. D., “Interlaboratory Study of the NBRI Rapid Test Method and CSA Standardization Status,” Report EM-92m Ontario Ministry of Transport, March 1990, pp 225-240. (7) Hooton, R.D., and Rogers, C.A., “Evaluation of Rapid Test Methods for Detecting AlkaliReactive Aggregates,” Proceedings, Eighth International Conference on Alkali-Aggregate Reaction, Kyoto, 1989, pp. 439-444. Hooton, R. D., “New Aggregate Alkali-Reactivity Test Methods,” Report MAT-91-14, Ontario Ministry of transportation, November 1991. Rogers, C.A., “Multi-laboratory Study of the accelerated Mortar Bar Test (ASTM Test Method C 1260) for Alkali-Silica Reaction,” Cement, Concrete, and Aggregates, Vol 21, 1999, pp. 185-194. (10) (8) (9) Fournier, B., and Berube, M.A., “Application of the NBRI Accelerated Mortar Bar Test to Siliceous Carbonate Aggregates Produced in the St. Lawrence Lowlands, Part 2: Proposed Limits, Rates of Expansion, and Microstructure of Reaction Products,” Cement and Concrete Research, Vol 21, 1991, pp 1069-1082. Hooton, R.D., and Rogers, C.A., “Development of the NBRI Rapid Mortar Bar Test Leading to its Use in North America,” Proceedings, Ninth International Conference on AAR in Concrete, London, 1992, pp. 461-467. ---------- Última línea ----------- Continua