Mecánica 1

Anuncio

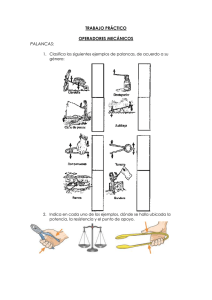

Mecánica 1 Versión 1.0 Índice: 1. Palancas 2. Problemas sobre palancas 1 3. Problemas sobre palancas 2 4. Poleas y polipastos 5. Engranajes 6. Cálculos en engranajes 7. Problemas sobre engranajes 8. Transmisión por cadena 1 1 2 4 5 Este texto es la versión offline/imprimible de uno de los capítulos del libro de texto multimedia de la web educativa www.tecno12-18.com. Todos los derechos reservados. Se permite a los alumnos que han comprado una suscripción a la versión individual del libro que incluya este capítulo, y a los profesores de estos alumnos, mantener una copia de este archivo PDF y/o imprimirlo, en ambos casos para uso exclusivamente personal. En todos los demás casos no está permitida la reproducción total o parcial de esta obra, ni su almacenamiento en sistemas informáticos, ni la distribución mediante cualquier medio electrónico, mecánico u otros sin el permiso previo y por escrito de los titulares del copyright. 1. Palancas 1.1. Las palancas son máquinas simples Las palancas son máquinas simples. Están compuestas por una barra rígida y un punto de apoyo o fulcro. Se utilizan normalmente para aplicar una fuerza elevada a partir de una fuerza más pequeña, son una especie de multiplicador de la fuerza. Utilizando una palanca imaginaria lo suficientemente larga, con la fuerza ejercida por el peso de una hormiga se podría levantar un elefante. Sin embargo, hay que tener en cuenta que la multiplicación de la fuerza realizada por una palanca no sale gratis, a cambio de ejercer más fuerza, la hormiga tendría que efectuar un gran desplazamiento, mucho mayor de lo que se levantaría el elefante. 1.2. Ventaja y desventaja mecánica Cuando una palanca multiplica la fuerza inicial decimos que tiene ventaja mecánica. No todas las palancas tienen ventaja mecánica, en algunos tipos de palancas hay que aplicar una fuerza elevada para vencer una fuerza más pequeña, se dice que tienen desventaja mecánica. La parte positiva es que se obtiene un gran desplazamiento de la fuerza más pequeña, lo que puede ser interesante en algunos mecanismos, como en una barrera. Una barrera es una palanca con desventaja mecánica. Hay que aplicar mucha fuerza en un extremo para vencer poca fuerza en el otro. A cambio se consigue un gran desplazamiento del extremo más largo. 1.3. Partes de una palanca Las partes de una palanca son las que puedes ver en este dibujo: La resistencia es una fuerza (muchas veces el peso de un objeto) que hay que vencer mediante otra fuerza, la fuerza aplicada. El punto de apoyo, o fulcro, es el punto sobre el que bascula la palanca. Los brazos, el brazo de la fuerza y el brazo de la resistencia, corresponden a la distancia entre el fulcro y la fuerza aplicada o la resistencia. 1.4. La Ley de la Palanca Las palancas se comportan siguiendo una ley física, llamada Ley de la Palanca, que se expresa matemáticamente con la siguiente ecuación. Resulta muy útil para prever cómo se comportará una palanca determinada. F · BF = R · BR Donde F es la fuerza aplicada, BF la longitud del brazo de la fuerza, R la resistencia y BR la longitud del brazo de la resistencia. Tanto la fuerza aplicada como la resistencia se deben indicar en newton (N). La longitud del brazo de la fuerza y de la resistencia se indican en metros (m). 1.5. Tipos de palancas Existen 3 tipos de palancas según la posición relativa de la fuerza, la resistencia y el punto de apoyo. Son las siguientes: - Palancas de primer grado. El punto de apoyo, o fulcro, está situado entre la fuerza y la resistencia. Ejemplo: balancín. - Palancas de segundo grado. La resistencia está situada entre la fuerza y el punto de apoyo. Ejemplo: carretilla. - Palancas de tercer grado. La fuerza se sitúa entre la resistencia y el punto de apoyo. Ejemplo: caña de pescar. 4. Poleas y polipastos 4.1. Poleas Las poleas son ruedas que tienen la superficie lateral adaptada, normalmente en forma de canal, para que una cuerda o una correa pueda estar en contacto con ella sin salirse. Una polea simple no multiplica la fuerza aplicada (no tiene ventaja mecánica), pero sí que cambia su dirección, por lo que son muy útiles, por ejemplo, para subir cargas desde el suelo. 4.2. Polipastos Un polipasto es un conjunto de poleas combinadas que nos permite elevar un gran peso aplicando poca fuerza. Están formados por poleas fijas (que se anclan en la parte superior) y poleas móviles (que se van moviendo conforme se estira de la carga). Cuantas más poleas tiene un polipasto menos fuerza hay que ejercer para levantar la carga (mayor es la ventaja mecánica), aunque también es mayor la cantidad de cuerda de la que hay que tirar. 1 www.tecno12-18.com © 2011 Saganet Multimedia S.L. Todos los derechos reservados. Cada polea móvil de un polipasto aporta una ventaja mecánica de 2, es decir, reduce a la mitad la fuerza que debemos aplicar para vencer una determinada resistencia ( F = R / 2n , donde F es la fuerza aplicada, R la resistencia, y n el número de poleas móviles). Una persona apenas podría mover una carretilla de 60 kg con una polea simple. En cambio, con un polipasto de 3 poleas móviles, la fuerza que será necesario aplicar será 6 veces menor (deberá vencer un peso equivalente de solo 10 Kg), por lo que podrá elevar la carretilla sin problemas. El número de poleas móviles aumenta la ventaja mecánica de un polipasto. Diferentes combinaciones de poleas para subir una carretilla de 60 kg: - Con una polea simple apenas puede moverla, mejor que pruebe con un polipasto. - Con un polipasto de una polea móvil el peso equivalente de la carretilla es de 30 Kg. Puede subir la carretilla, aunque con mucho esfuerzo. - Con un polipasto de dos poleas móviles el peso equivalente de la carretilla es de 15 Kg. Puede subir la carretilla con más facilidad, aunque tiene que tirar de más cuerda. - Con un polipasto de tres poleas móviles el peso equivalente de la carretilla es de 10 Kg. Puede elevar la carretilla con bastante comodidad, aunque es necesario tirar de mucha cuerda. 4.3. Torno Un mecanismo relacionado con las poleas es el torno. Es un cilindro sobre el que se enrolla un cable o una cadena. En su eje hay una manivela cuyo brazo es más largo que el diámetro del cilindro, lo que nos permite enrollar el cable en el cilindro empleando menos fuerza. Se puede aumentar la ventaja mecánica de un torno acoplando un mecanismo reductor de engranajes. 4.4. Transmisión mediante poleas Si unimos dos poleas mediante una correa podemos transmitir el movimiento de rotación de una polea a la otra. Se trata de un mecanismo de transmisión útil para máquinas que no requieran mucha potencia. Es una transmisión sencilla y económica de fabricar y mantener. Hay diferentes tipos de correas que se pueden utilizar, a la derecha puedes ver las más comunes. Es necesario que las poleas estén firmemente unidas a los ejes, al eje del motor o al eje de la máquina que hacen girar. Para asegurar esta unión normalmente se hace una hendidura en el eje y en la polea y se introduce a presión una pieza de metal llamada chaveta. La polea que transmite el movimiento se denomina polea motora o motriz y la polea que recibe el movimiento, polea conducida o de salida. Existen tres tipos de transmisión en función del diámetro de ambas poleas: - Transmisión unitaria. Si las dos poleas son iguales la polea de salida girará a la misma velocidad que la polea motora. - Transmisión multiplicadora. Si la polea de salida es más pequeña que la motora, girará más rápidamente. Se trata de un mecanismo de multiplicación de la velocidad. - Transmisión reductora. Si la polea de salida es más grande que la motora, girará más lentamente. Se trata de un mecanismo de reducción de la velocidad. Se puede calcular matemáticamente la velocidad de rotación de la polea de salida utilizando la siguiente ecuación: Dm · Nm = Ds · Ns Donde Dm es el diámetro de la polea motora, Nm la velocidad de la polea motora, Ds el diámetro de la polea de salida y Ns la velocidad de la polea de salida. Como unidad de medida se utilizan las "revoluciones por minuto", rpm de forma abreviada. Es posible construir un cambio de marchas colocando varias parejas de poleas de diferentes tamaños en paralelo. Cambiando la situación de la correa podemos variar la velocidad del eje de salida. Es el mecanismo que suelen tener los taladros de sobremesa. 5. Engranajes 5.1. Introducción a los engranajes Los engranajes o ruedas dentadas son elementos mecánicos diseñados para transmitir movimientos giratorios. Los puedes ver en muchas máquinas, su forma es la de una rueda con dientes tallados en su contorno. Estos dientes engranan –encajan- en los de otra rueda similar, de tal forma que cuando una de ellas gira obliga a girar a la otra. La característica fundamental de un engranaje es el número de dientes que posee. Este valor se suele representar con la letra Z. Así, si lees Z= 14, quiere decir que el engranaje tiene 14 dientes. El otro dato esencial es la velocidad de giro, que se representa con la letra N. Se mide en rpm (revoluciones por minuto), e indica el número de vueltas que da un engranaje cada minuto. 2 www.tecno12-18.com © 2011 Saganet Multimedia S.L. Todos los derechos reservados. En los mecanismos de engranajes siempre hay uno que empuja, el llamado engranaje motor o motriz, y otro que recibe el movimiento, el engranaje conducido o de salida. La barra donde van montados los engranajes es el eje. Utilizando engranajes podemos modificar fácilmente la velocidad de rotación de una máquina, para ello debemos utilizar dos engranajes con diferente número de dientes. Si el engranaje de salida es más grande que el engranaje motor, girará más lentamente; si es más pequeño, girará más rápidamente. 5.2. Tipos de engranajes Hay muchos tipos de engranajes. Podemos clasificarlos en dos grupos: según la forma del propio engranaje o según la forma de los dientes. 2.1. Según la forma del engranaje: - Engranajes cilíndricos: Tienen forma de cilindro. Transmiten el movimiento entre ejes paralelos. - Engranajes cónicos: Tienen forma de cono truncado. Transmiten el movimiento entre ejes perpendiculares. 2.2. Según la forma de los dientes: - Engranajes de dientes rectos: Los dientes siguen líneas rectas (tanto cilíndricos como cónicos). - Engranajes de dientes helicoidales: Tienen los dientes curvados. Son más silenciosos que los engranajes de dientes rectos, por esta razón se utilizan en las cajas de cambio de los automóviles. Existen engranajes helicoidales cilíndricos y engranajes helicoidales cónicos. 5.3. Funcionamiento de los engranajes Los engranajes se utilizan en las máquinas para transmitir movimiento giratorio. A continuación estudiaremos algunos de los aspectos que hay que tener en cuenta al diseñar un mecanismo con engranajes. 3.1. Dos engranajes invierten el sentido de giro. Al transmitir el movimiento, una pareja de engranajes invierte el sentido de giro. 3.2. Engranaje loco Si se desea conseguir el mismo sentido de giro en el motor y en la salida, se puede intercalar un engranaje intermedio, llamado engranaje loco, que tiene como fin invertir el sentido de rotación. A un mecanismo formado por más de dos engranajes se le llama tren de engranajes. 3.3. Transformación del movimiento: fuerza y velocidad Si una pareja de engranajes tiene tamaños diferentes (distinto número de dientes), el movimiento de rotación además de transmitirse, se transforma. La velocidad y la fuerza que podrá transmitir cada engranaje será distinta. Existen dos posibilidades: que sea un mecanismo reductor o multiplicador de la velocidad. 3.3.1. Mecanismo reductor de la velocidad En este caso el engranaje motor es más pequeño que el engranaje de salida. El engranaje de salida girará más lentamente, pero podrá realizar más fuerza. Es un mecanismo interesante cuando queremos hacer funcionar una máquina que debe girar lentamente con un motor que gira muy rápido, o cuando disponemos de poca fuerza para realizar un trabajo que necesita una fuerza mayor. Un ejemplo: un mecanismo para subir manualmente el ancla de un barco. 3.3.2. Mecanismo multiplicador de la velocidad En este tipo de mecanismo el engranaje motor es más grande que el engranaje de salida. El engranaje de salida girará más rápidamente, pero podrá realizar menos fuerza. Es un mecanismo interesante cuando queremos hacer funcionar una máquina muy rápidamente. Un ejemplo: un mecanismo para accionar manualmente un generador eléctrico, como los que puedes ver en los laboratorios de ciencias o en algunas linternas que funcionan sin pilas. 3.4. Engranajes compuestos En numerosas ocasiones se utilizan los engranajes para reducir la velocidad de un motor. A veces, con una sola pareja de engranajes es imposible reducir la velocidad todo lo necesario. Se recurre entonces al montaje de varias parejas de engranajes consecutivas. La mejor forma de montar estos engranajes en cascada es utilizando engranajes compuestos: dos engranajes de diferente tamaño que están unidos, moviéndose, por tanto, a la misma velocidad. En la imagen de la derecha se muestra un tren de engranajes con un engranaje compuesto. El engranaje motriz (el de la izquierda) transmite la velocidad a uno más grande (en amarillo), que gira, por ser más grande, más despacio. Éste va unido a un engranaje pequeño (el de color naranja del centro), formando un engranaje compuesto, que se acopla a un engranaje de salida de gran tamaño. La reducción de velocidad en un mecanismo como éste es muy grande y se consigue en un espacio reducido. 3.5. Los engranajes transmiten el movimiento de forma exacta Existen otros mecanismos que pueden ser utilizados con similares resultados a los engranajes, como las poleas. Los engranajes tienen la ventaja de que transmiten el movimiento de forma exacta, ya que no pueden resbalar, como sucede a veces con las poleas, lo que puede ser muy útil en algunas máquinas. Sin embargo, en caso de arranques 3 www.tecno12-18.com © 2011 Saganet Multimedia S.L. Todos los derechos reservados. bruscos de motores los dientes de los engranajes se pueden romper, por lo que utilizar poleas puede ser una buena solución en máquinas sencillas. 3.6. Los engranajes necesitan lubricación Los engranajes necesitan un lubricante (aceite o grasa) para funcionar correctamente. Tiene tres funciones: - Reducir el rozamiento, lo que aumenta el rendimiento mecánico. - Disminuir el ruido que generan los engranajes al girar. - Disminuir el desgaste de los dientes, aumentando la vida útil de los engranajes. 6. Cálculos en engranajes 6.1. Cálculo de velocidad en engranajes En los engranajes, la transmisión de movimiento se produce de diente a diente: cuando el engranaje motor (el que empuja) avanza un diente, obliga al de salida (el empujado) a avanzar otro diente. Si los dos tienen el mismo número de dientes, girarán a la misma velocidad. Si el engranaje de salida tiene más dientes que el engranaje motor, girará más lentamente. Si tiene menos dientes, girará más rápidamente. Se puede analizar fácilmente el funcionamiento de una pareja de engranajes, los datos que se necesitan son: Zm= número de dientes del engranaje motor. Nm= velocidad del engranaje motor. Se mide habitualmente en rpm, que significa revoluciones por minuto. Zs= número de dientes del engranaje de salida. Ns= velocidad del engranaje de salida. Si conoces 3 de estos datos, puedes averiguar el cuarto utilizando esta fórmula: Zm · Nm = Zs · Ns Un ejemplo: En un mecanismo el engranaje motor tiene 10 dientes y gira a 24 rpm. El engranaje de salida tiene 20 dientes. No sabemos la velocidad del engranaje de salida, pero es fácil averiguarla. Hay dos caminos: calculando o razonando el funcionamiento. a) Calculando: 1- Escribimos la fórmula que necesitamos: Zm · Nm = Zs · Ns 2- Sustituimos los valores conocidos: 10 dientes · 24 rpm = 20 dientes · Ns 3- Despejamos: en este caso Ns es la incógnita que hay que despejar, la ‘x’ que suele utilizarse al resolver las ecuaciones en matemáticas: Ns = 10 dientes · 24 rpm = 12 rpm 20 dientes b) Razonando el funcionamiento: El engranaje motor tiene 10 dientes. Cada vez que de una vuelta completa, empujará a 10 dientes del engranaje de salida, puesto que el empuje es diente a diente. Así, como el engranaje de salida tiene 20 dientes, solo avanzará media vuelta: es decir, por cada vuelta que da el engranaje motor, el de salida da solamente la mitad. Puesto que el engranaje motor gira a una velocidad de 24 vueltas por minuto (24 rpm), el de salida solo lo hará a la mitad, esto es, a 12 rpm. Tanto razonando, como calculando, hemos obtenido la misma solución. Si no fuera así habríamos cometido algún error que deberíamos localizar. 6.2. Relación de transmisión en engranajes La relación de transmisión (i) es un número que nos indica cómo transmite la velocidad de rotación un mecanismo. Si la relación de transmisión es 2, el mecanismo duplica la velocidad. Si es 1, mantiene la velocidad inicial. Si es 0,5, la divide a la mitad. Si vale 0,25, la reduce a la cuarta parte. Y así sucesivamente. La relación de transmisión (i) se puede calcular de dos maneras: mediante el estudio de los tamaños de los engranajes (de su número de dientes) o a través del estudio de sus velocidades de giro. En ambos casos el resultado debe ser el mismo. Veamos un ejemplo: el cálculo de la relación de transmisión del par de engranajes anterior. a) Relación de transmisión a partir del tamaño de los engranajes Los datos que se necesitan son: Zm= número de dientes del engranaje motor: 10 dientes. Zs= número de dientes del engranaje de salida: 20 dientes. La fórmula que debemos utilizar es la siguiente: i = Zm / Zs Sustituimos los valores y calculamos: i = 10 dientes / 20 dientes = 0,5 La relación de transmisión no tiene unidades: se van las del numerador con las del denominador. b) Relación de transmisión a partir de la velocidad de giro de los engranajes Los datos que se necesitan son: Nm= velocidad del engranaje motor: 24 rpm. 4 www.tecno12-18.com © 2011 Saganet Multimedia S.L. Todos los derechos reservados. Ns= velocidad del engranaje de salida: 12 rpm. La fórmula que debemos utilizar en este caso es: i = Ns / Nm Sustituimos los valores y calculamos: i = 12 rpm / 24 rpm = 0,5 Debemos obtener la misma solución que calculando a partir del número de dientes. Si no fuera así, habríamos cometido algún error. La relación de transmisión es muy útil en mecanismos complejos. Sabiendo la velocidad del motor y la relación de transmisión del mecanismo podemos averiguar fácilmente qué velocidad de salida tendremos, sin tener que contar los dientes de todos los engranajes que componen el mecanismo ni hacer cálculos complejos. Solamente deberemos utilizar la siguiente fórmula: Ns = Nm · i 8. Transmisión por cadena 8.1. Transmisión por cadena En miniunidades anteriores hemos visto cómo se transmite el movimiento de rotación entre engranajes. La transmisión por cadena funciona de forma similar, con la ventaja de que los engranajes pueden estar distanciados entre sí, lo que es de gran utilidad en muchas máquinas. El esquema más sencillo de transmisión mediante cadena está formado por una rueda dentada motriz (la que empuja) y una rueda dentada conducida o de salida (la que recibe el movimiento). La fuerza de arrastre se transmite entre ambas ruedas gracias a una cadena, que está compuesta de multitud de pequeñas piezas articuladas llamadas eslabones. Los dientes de las ruedas dentadas utilizadas en este tipo de transmisión tienen una forma diseñada para engranar (encajar) perfectamente con los eslabones de la cadena. 8.2. Ecuación de movimiento en la transmisión por cadena La transmisión por cadena sigue la misma ecuación de movimiento que los engranajes, es decir: Zm · Nm = Zs · Ns 8.3. Estudio del cambio de una bicicleta Un ejemplo de transmisión por cadena es la de la bicicleta, que normalmente tiene un cambio de marchas que permite ajustar la velocidad según la inclinación del terreno. En la transmisión de la bicicleta actúan dos tipos de ruedas dentadas: los platos y los piñones. Los platos están situados en el eje de los pedales y giran cuando pedaleamos. Los piñones están situados en el eje de la rueda trasera y son más pequeños que los platos. La combinación de los diferentes platos y piñones nos ofrece una gran variedad de marchas adecuadas para subir, llanear o descender. Cuanto menor sea la velocidad de la bicicleta, menor será la fuerza que tengamos que aplicar en los pedales, serán marchas adecuadas para las subidas. En llano o en bajada, preferiremos marchas que impulsen la bicicleta rápidamente. Para calcular la velocidad de la bicicleta necesitaremos saber el perímetro de su rueda trasera, la longitud total de su contorno. La fórmula del perímetro es: P = 2 · Π · r , donde r es el radio de la rueda. 5 www.tecno12-18.com © 2011 Saganet Multimedia S.L. Todos los derechos reservados.